一种低气孔高强度粘土耐火材料及其制备方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于粘土质耐火材料,具体涉及一种低气孔高强度粘土耐火材料及其制备方法。

背景技术

粘土质耐火材料在耐火行业内使用最为普遍,也是历史最久、应用最广泛的耐火材料,在钢铁行业内的加热炉、均热炉、热处理炉、高炉、热风炉、焦炉等都有涉及。目前市场上使用的粘土质耐火材料有一般粘土砖、热风炉用低蠕变粘土砖、低气孔致密粘土砖、高炉用粘土砖等。但现有所用的粘土砖均属于强度较低、显气孔率高的耐火制品,由于其强度过低,经常能见到因各种碰撞产生的砖体破损,特别是针对厚度大于150mm且成型面积在350mm×350mm及以上的制品,当采用以高速冲击冲压为主的传统成型方式时,由于瞬时压力大,力量传递时递降梯度就大,反应到制品上其反作用力就不一,出现上部力度过大,下部力度较小,产生不均匀力量差,从而引起制品层裂现象,导致得到的坯体成品率低于80%。因此,如何制备一种强度高且气孔率低的粘土砖是亟需研究的重点。

发明内容

发明目的:本发明的目的在于提供一种同时具备低气孔率且高强度的粘土耐火材料;本发明的第二目的在于提供一种采用高频低压成型方式制备上述粘土耐火材料的方法。

技术方案:本发明的一种低气孔高强度粘土耐火材料,按重量百分比包括以下组分:

进一步的,所述粘结剂包括糊精干粉、木质素磺酸钙干粉、木质素磺酸钠干粉中的一种或者几种混合。

进一步的,所述焦宝石的平均粒径为1~3mm,所述莫来石的平均粒径为1~3mm;所述氧化铝的平均粒径≤320目。

进一步的,所述硅微粉的平均粒径≤240目;硅微粉中SiO

进一步的,所述软质粘土的平均粒径为300~360目。

本发明还进一步保护一种低气孔高强度粘土耐火材料的制备方法,包括以下步骤:

(1)按比例取硅微粉和水混合搅拌均匀,形成泥浆,放置待用;

(2)按比例取焦宝石、莫来石和氧化铝进行预混,得到基质料;

(3)取软质粘土放入混碾机中混合搅拌,再加入粘结剂搅拌,然后加入泥浆继续搅拌,最后加入基质料并搅拌,装包放置于阴凉干燥处静置,得到混合泥料;

(4)将步骤(3)的混合泥料放入压机中,采用高频次、低压力的方式压制成型;

(5)将压制后的成品进行干燥、煅烧,得到粘土耐火材料。

进一步的,所述步骤(4)中,成型频次为1.5-2次/秒,成型压力为85~105MPa。

进一步的,所述步骤(4)中,压机运行的第一下压制时,控制速率在2~3cm/s匀速下降,待泥料位移填充到钢模死角后再进行高频次、低压力的压制方式。控制初始压制的速率可以防止制品出现上层密实、下层疏松,性能不均匀的现象。

进一步的,所述步骤(5)中,煅烧温度为1200-1400℃,煅烧时间为2-8h,温度提升速率控制为2-5℃/min。

进一步的,所述粘土耐火材料的厚度150~300mm,成型面积为350mm×350mm~450mm×450mm。

本发明中,通过限定各组分的平均粒径,硅微粉与水混合搅拌形成料浆,然后与软质粘土颗粒混合时,可以有效的附着在其表面,再与焦宝石、莫来石和氧化铝组成的基质料混合,使得基质料包裹在最外层;烧成时,软质粘土在1000℃开始,其内部中的钾、钠、铁等氧化物在高温下开始形成液相,硅微粉在金属氧化物的影响下,在粘土颗粒表面形成液相与之相结合形成混合液相,同时吸引基质料中的活性二氧化硅、氧化铝微分等靠近,为反应生成莫来石相提供有利条件及反应场所;同时氧化铝与软质粘土中的游离二氧化硅以及硅微粉形成的液相中的二氧化硅在温度持续升高的过程中(1100~1350℃)反应生成莫来石,莫来石在该区域随温度升高持续发展壮大,形成不规则的柱状穿插在液相内部,并且将颗粒料与颗粒料之间连接在一起形成不规则网状结构,冷却后,混合液相形成的熔融固态物填充在不规则穿插的莫来石结构缝隙中,同时布满材料的颗粒间隙,降低了材料的气孔率;又将颗粒与颗粒之间链接起来,形成一个整体结构,提高了材料机械性能。

本发明的成型频次采用1.5-2次/秒,高于传统冲压成型方式采用的0.7-1次/秒,成型压力控制在85-105MPa间成型,低于传统冲压成型的200MPa以上的压力。这是因为传统的冲压成型方式,由于瞬时压力大,对制品反作用力也越大,力量传递时递降梯度就大,反应到制品上其反作用力就不统一,容易出现上部力度过大,下部力度较小,导致不均匀力量差,从而引起制品层裂现象,对此降低成型压力有效果,但是成型压力的降低,对于制品的致密性能就不能得到保障,而本发明的成型方式,由于本身压力较低,且频次较快,作用在制品上的力度较为均匀,力量递减梯度较小,能有效抑制制品的裂纹产生。

有益效果:与现有技术相比,本发明的具有如下显著优点:

1.本发明可以使得硅微粉附着在颗粒料表面,介于粉料于颗粒料之间,在烧成时形成液相,吸附基质料反应产物,使其更容易附着于颗粒料表面,增加了颗粒料与基质料的接触,提高了反应效率,降低材料颗粒之间的空隙,提高材料的机械性能及物理性能。

2.本发明采用高频低压的方式成型,能够有效的抑制层裂现象,成品率可提高到95%以上。通过低压压制,能够降低原料本身产生的反作用力,有效的排出砖体内部残留空气,防止砖坯出现层裂、开裂等现象发生;高频次的压制,能够保证砖体坯体的强度以及致密度。

3.本发明的成型方式主要针对于较大制品,特别是尺寸≥350mm×350mm、厚度>150mm的制品,适应性较强,只需要400T的压机即可完成制作。

附图说明

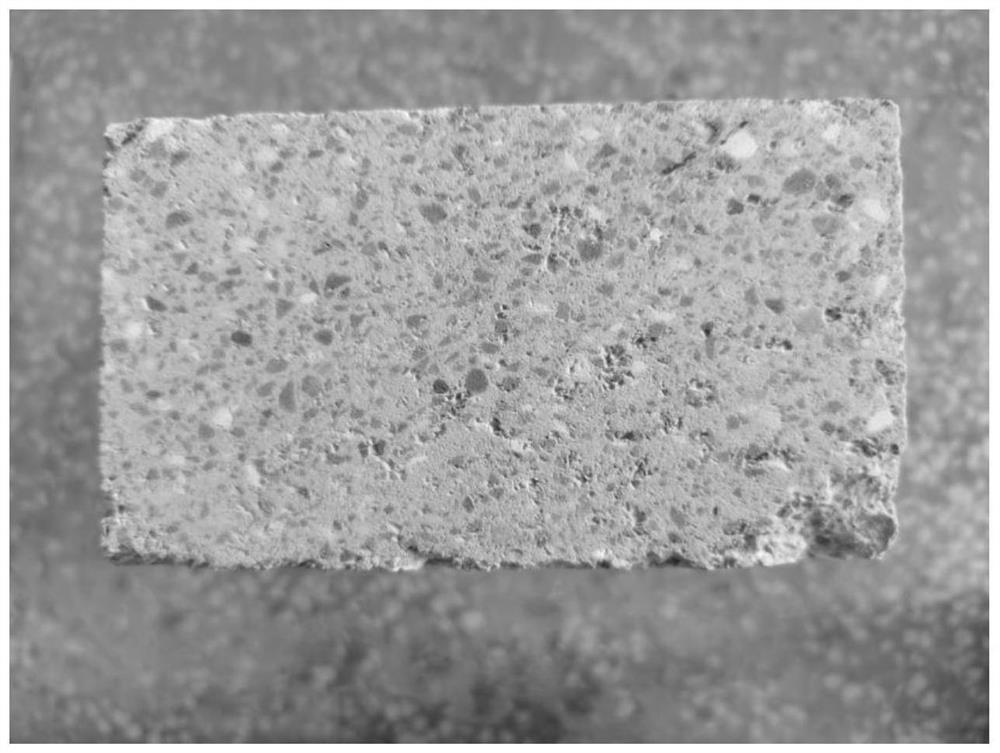

图1为实施例1成型所得产品的示意图;

图2为对比例2成型所得产品的示意图。

具体实施方式

下面结合附图和实施例对本发明的技术方案做进一步详细说明。

本实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

实施例1

产品配比如下:

其中,焦宝石的平均粒径为2mm,莫来石的平均粒径为2mm,氧化铝的平均粒径为300目,硅微粉的平均粒径为240目,SiO

具体制备个过程:

(1)将各组分原料称量好,放置待用;

(2)将称量好的硅微粉与水混合搅拌均匀,形成泥浆,放置待用;

(3)将称量好焦宝石、莫来石和氧化铝预混均匀形成基质料,放置待用;

(4)将软质粘土放入混碾机混合搅拌,加入糊精干粉,搅拌2min,将混合好的泥浆加入搅拌4min后,加入预混的基质料搅拌8min后放出,装包放置于阴凉干燥处静置24h,得到混合泥料;

(5)将混合泥料置于400T的压机中,压机运行的第一下压制时,需控制速率在3cm/s匀速下降,使泥料有充足的时间实现位移填充到钢模的各个死角,然后采用高频次、低压力的方式压制成型,成型频次为2次/秒,成型压力为90MPa,最后得到厚度为150mm,且成型面积为350mm×350mm的制品;

(6)成型后经干燥、烧成后得到产品,控制煅烧温度为1300℃,煅烧时间为6h,温度提升速率控制在4℃/min。

实施例2

产品配比如下:

其中,焦宝石的平均粒径为3mm,莫来石的平均粒径为3mm,氧化铝的平均粒径为320目,硅微粉的平均粒径为200目,SiO

具体制备个过程:

(1)将各组分原料称量好,放置待用;

(2)将称量好的硅微粉与水混合搅拌均匀,形成泥浆,放置待用;

(3)将称量好焦宝石、莫来石和氧化铝预混均匀形成基质料,放置待用;

(4)将软质粘土放入混碾机混合搅拌,加入木质素磺酸钙干粉,搅拌3min,将混合好的泥浆加入搅拌5min后,加入预混的基质料搅拌7min后放出,装包放置于阴凉干燥处静置24h,得到混合泥料;

(5)将混合泥料置于400T的压机中,压机运行的第一下压制时,需控制速率在2cm/s匀速下降,使泥料有充足的时间实现位移填充到钢模的各个死角,然后采用高频次、低压力的方式压制成型,成型频次为1.5次/秒,成型压力为85MPa,最后得到厚度为200mm,且成型面积为400mm×400mm的制品;

(6)成型后经干燥、烧成后得到产品,控制煅烧温度为1200℃,煅烧时间为8h,温度提升速率控制在2℃/min。

实施例3

产品配比如下:

其中,焦宝石的平均粒径为1mm,莫来石的平均粒径为1mm,氧化铝的平均粒径为300目,硅微粉的平均粒径为230目,SiO

具体制备个过程:

(1)将各组分原料称量好,放置待用;

(2)将称量好的硅微粉与水混合搅拌均匀,形成泥浆,放置待用;

(3)将称量好焦宝石、莫来石和氧化铝预混均匀形成基质料,放置待用;

(4)将软质粘土放入混碾机混合搅拌,加入木质素磺酸钠干粉,搅拌1min,将混合好的泥浆加入搅拌3min后,加入预混的基质料搅拌5min后放出,装包放置于阴凉干燥处静置24h,得到混合泥料;

(5)将混合泥料置于400T的压机中,压机运行的第一下压制时,需控制速率在2cm/s匀速下降,使泥料有充足的时间实现位移填充到钢模的各个死角,然后采用高频次、低压力的方式压制成型,成型频次为2次/秒,成型压力为105MPa,最后得到厚度为300mm,且成型面积为450mm×450mm的制品;

(6)成型后经干燥、烧成后得到产品,控制煅烧温度为1400℃,煅烧时间为4h,温度提升速率控制在5℃/min。

对比例1

具体制备工艺同实施例1,不同之处在于,不添加硅微粉。

产品配比如下:

对比例2

具体的产品配比同实施例1,不同之处在于,成型方式与实施例1不同。

具体的成型方式中,步骤(5)采用老式冲压成型方式,频次为0.7-1次/秒,成型瞬时压力为200MPa,压机采用630T压机,不控制压机第一次压制的速率。

实施例1-3和对比例1-2的测试数据参见下表1

表1各实施例的性能测试数据

参见图1,为实施例1制备的产品,成型的坯体紧密且表面平整;参见图2,对比例2制得的产品表面存在裂纹。

由表1和图1-2可知,实施例1-3制得的产品,各项测试结果均在标准值的范围内,其耐压强度和气孔率均得到了较大的改善,说明了所得的产品为低气孔高强度粘土耐火材料。对比例1中,由于不含有硅微粉,所得产品的耐压强度明显降低,且低于标准值的要求,说明了硅微粉在成型过程中可以介于基质料和软质粘土之间,在烧成时形成液相,吸附基质料反应产物,使其更容易附着于颗粒料表面,增加了颗粒料与基质料的接触,提高了反应效率,降低材料颗粒之间的空隙,提高材料的强度;对比例2中,所得产品的耐压强度和气孔率均不能达到标准值,且产品出现层裂,说明采用了老式冲压成型方式,由于瞬时压力大,对制品的反作用力也越大,力量传递时递降梯度就大,反应到制品上的反作用力就不均一,容易出现上部力度过大,下部力度较小,产生不均匀的力量差的问题,从而引起制品层裂现象。