不同密度微塑料的连续分离装置及其应用

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及水环境保护领域,具体涉及一种不同密度微塑料的连续分离装置及其应用。

背景技术

塑料具有价格低廉、不生锈、不易腐烂、质量低、绝缘性好等特点,被广泛使用在人类生活中的各个方面。据统计,仅2017年全球塑料的生产总量就达3.48亿吨,预计到2050年塑料制品还会增加330亿吨。然而废弃塑料只有少部分能够被回收或焚烧处理,大部分则深埋在垃圾填埋场或累积在自然环境中。环境中废弃塑料的降解极其缓慢,但在一些物理、化学作用下,大块的垃圾可形成塑料碎屑,当碎屑直径小于5mm即可被定义为微塑料(Microplastics,MPs)。人类日常生活也会直接产生大量微塑料,如在清洗衣物的过程中,每次清洗可产生近2000多个纤维颗粒进入到生活污水中,污水中微塑料浓度可达100个/L;清洁用品中的颗粒添加剂、洗涤剂以及多种工业原料中均含有大量微塑料。由于塑料制品的广泛使用、微塑料的多途径来源,使其在海洋、湖泊、河流和水库等自然水体环境中广泛存在。

微塑料进入水环境后会造成一系列负面影响。例如,微塑料易被水体中的浮游动物和鱼类等生物误食。对微塑料的毒性调查显示微塑料颗粒对各种水生生物均有一定危害,如抑制浮游植物生长、影响浮游动物的摄食和运动能力、危害牡蛎的滤食行为和繁殖、导致鱼类生病等;微塑料尺寸小、比表面积大、疏水性强,是重金属以及有机物环芳烃(PAHs)、多溴联苯醚(PBDEs)等污染物的载体。此外,微塑料还含有许多化学添加剂,如在生产过程中为了改善塑料的性质或延长其寿命,通常会添加稳定剂、增塑剂、阻燃剂或抗氧化剂等,这些化学品对环境均有一定危害。

水环境中常见的微塑料主要包括聚乙烯(PE)、聚丙烯(PP)、聚酰胺(PA)和聚苯乙烯(PS)、聚氯乙烯(PVC)、聚对苯二甲酸乙二醇酯(PET)和聚酯(Polyester)等,不同组分微塑料对水环境带来的影响不尽相同。因此,在探究水环境微塑料污染时,需要鉴别微塑料的组成分。目前,比较常见的鉴别方法包括傅立叶变换红外光谱法、拉曼光谱法、热分析法、质谱法以及扫描电镜法等。上述方法虽然鉴别准确度高、无破坏性、低样品量测试、高通量筛选、环境友好,但是由于检测成本较高、花费时间较长,只能检测少量随机挑选出的微塑料,其检测结果的代表性往往不高。

不同种类微塑料的密度都不相同,因此密度分离法是鉴别水环境中微塑料的有效手段。且单个湖泊、河流或水库中微塑料种类一般不超过7-8种,通过密度分离的方法完全可以实现对微塑料组成分的确定。但现有的微塑料密度分离法一次只能鉴别一种密度范围的微塑料(如小于1.2g/cm

发明内容

为满足上述领域的需求,本发明提供一种基于密度分离的微塑料连续分离装置及方法,实现了不同密度微塑料分离过程中过滤、冲洗仪器、溢流的一体化操作,能够高效、精确分离水体中不同密度的微塑料,可用于测定水体中不同密度微塑料的个数,并由此确定水体中不同组分微塑料的丰度以及比例。

一方面,本发明提供一种不同密度微塑料的连续分离装置,其特征在于,包括气液相通的分离管路和回流管路;

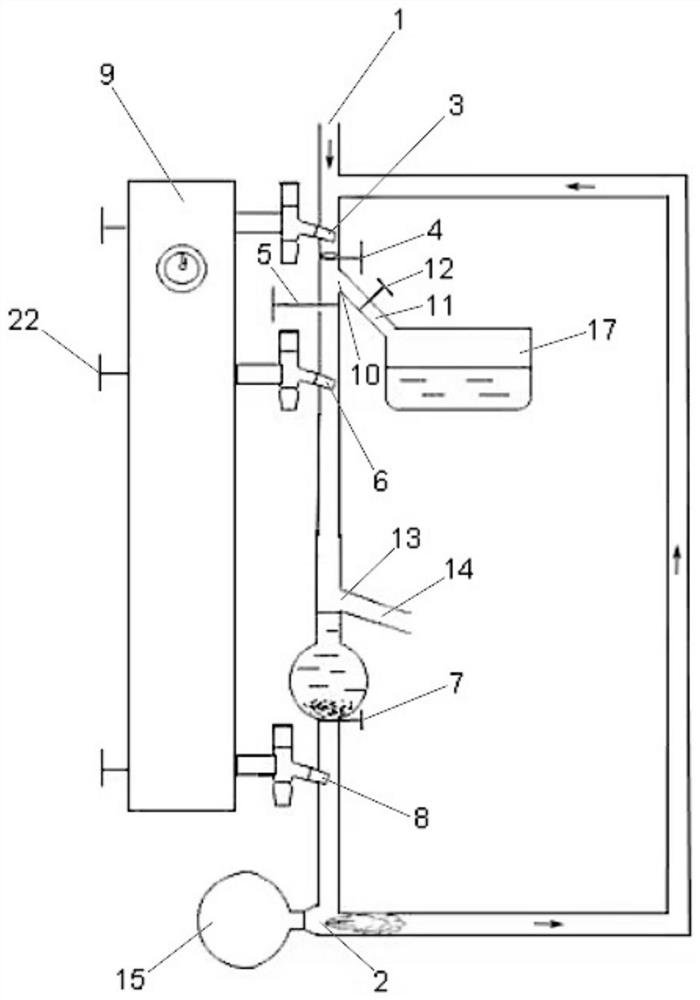

所述分离管路的上端设有进样口1,下端设有高压气入口2;所述进样口1和所述高压气入口2之间的管道内从上到下依次设有第一旋转喷头3、可翻转筛网4、第一阀门5、第二旋转喷头6、第二阀门7和第三旋转喷头8;

其中第一旋转喷头3、第二旋转喷头6和第三旋转喷头8外接高压补液冲洗器9;所述可翻转筛网4和所述第一阀门5之间的管道上设有废液出口10,所述废液出口10外接废液管11,所述废液管11内设有第三阀门12;所述第二旋转喷头6和所述第二阀门7之间的管道上设有溢流口13,所述溢流口13外接溢流管14;

所述回流管路的上端开口设置在所述进样口1和所述第一旋转喷头3之间的管道上;所述回流管路的下端和所述分离管路的下端连通;所述高压气入口2朝向所述回流管路并外接高压气泵15。

优选地,所述第二旋转喷头6和所述溢流口13之间的管道是断开的,断开处设置有锥形漏斗16;所述锥形漏斗16的斗体上端开口正对所述第二旋转喷头6下方的管口,所述锥形漏斗16的颈部下端伸入所述溢流口13上方的管口内。

优选地,位于所述溢流口13和所述第二阀门7之间且靠近所述第二阀门7的管道膨大呈球状。

优选地,所述连续分离装置还包括废液缸17和储液瓶18;所述废液管11的出水口通向废液缸17;所述溢流管14的出水口通向储液瓶18。

优选地,所述连续分离装置还包括水浴恒温振荡器19和真空抽滤装置20。

优选地,所述分离管路和回流管路的管道由稳定玻璃制成。

另一方面,本发明提供样品中不同密度微塑料的分离方法,其特征在于,使用任一所述的连续分离装置对水样中不同密度的微塑料进行分离。

优选地,所述分离方法包括如下步骤:

S1.关闭第一阀门5和第二阀门7,开启第三阀门12;将待测水样加入进样口1,液体向下流动,经可翻转筛网4过滤,液体中的微塑料被可翻转筛网4截留,滤液通过废液管11排出;

S2.关闭第二阀门7和第三阀门12,开启第一阀门5;翻转所述可翻转筛网4,使载有微塑料的网面朝下;

S3.在高压补液冲洗器9中加入第一溶液,使第一旋转喷头3的开口朝下、第二旋转喷头6的开口朝上,然后交替使用第一旋转喷头3和第二旋转喷头6冲刷可翻转筛网4,将截留的微塑料全部冲洗下来;

S4.静置,使密度大于第一溶液的微塑料沉淀;开启第二旋转喷头6,向管道内补充第一溶液,使密度小于第一溶液的微塑料通过溢流口13流入储液瓶18中;

S5.关闭第一阀门5,开启第二阀门7和第三阀门12;启动高压气泵15,通过高压气体将分离管路内的余液压入回流管路并使其回流到分离管路的上端;余液经可翻转筛网4过滤,剩余微塑料被可翻转筛网4截留,滤液通过废液管11排出;

S6.将高压补液冲洗器9中的第一溶液换成密度更大的第二溶液,重复步骤S2-S5,即可收集到密度大于第一溶液而小于第二溶液的微塑料;依此操作,直到收集完水样中各个密度范围的微塑料。

优选地,所述分离方法还包括步骤:

S7.启动水浴恒温振荡器19,充分振荡各储液瓶18中的微塑料悬浮液,振荡完成后使用真空抽滤装置20将各个密度范围的微塑料分别抽滤至滤膜上,将滤膜放入玻璃培养皿中,室温风干待测。

还在另一方面,本发明提供样品中微塑料的丰度测定方法,其特征在于,使用本发明的分离方法分离样品中不同密度的微塑料,然后对不同密度的微塑料进行组分鉴定和计数。

有益效果:本发明提供的连续分离装置,实现了不同密度微塑料分离过程中过滤、冲洗、溢流和回流的一体化操作,能够高效、精确分离水样中不同密度的微塑料,大大缩短了人工操作时间。该装置具有一定的连通密闭性,加之设有高压补液冲洗器和高压气泵,避免了实验过程中微塑料的流失和残留,克服了现有微塑料分离技术存在的操作复杂、误差大、效率低下的缺陷,极大程度地确保了水样中微塑料的悉数分离。采用本发明的装置分离样品中不同密度的微塑料并对各个密度范围的微塑料进行组分鉴定和计数,能够得出样品中不同密度微塑料的个数,以及不同组分微塑料的丰度和比例。

附图说明

图1.本发明的示范性实施例中的不同密度微塑料的连续分离装置的结构示意图;图中箭头表示液体流动方向。

图2.本发明的另一个示范性实施例中的不同密度微塑料的连续分离装置的结构示意图;图中箭头表示液体流动方向。

图3.本发明的另一个示范性实施例中的不同密度微塑料的连续分离装置的结构示意图。

图4.乌梁素海的水样中各种微塑料的丰度。

图5.聚乙烯的傅里叶变换红外光谱检测结果。

图6.聚苯乙烯的傅里叶变换红外光谱检测结果。

图7.聚对苯二甲酸丁二醇酯的傅里叶变换红外光谱检测结果。

附图标记:1-进样口,2-高压气入口,3-第一旋转喷头,4-可翻转筛网,5-第一阀门,6-第二旋转喷头,7-第二阀门,8-第三旋转喷头,9-高压补液冲洗器,10-废液出口,11-废液管,12-第三阀门,13-溢流口,14-溢流管,15-高压气泵,16-锥形漏斗,17-废液缸,18-储液瓶,19-水浴恒温振荡器,20-真空抽滤装置,21-显微镜,22-联动开关。

具体实施方式

下面结合附图和具体实施例对本发明的技术方案进行清楚、完整的描述。

如图1所示,本发明提供一种不同密度微塑料的连续分离装置,其特征在于,包括气液相通的分离管路和回流管路;

所述分离管路的上端设有进样口1,下端设有高压气入口2;所述进样口1和所述高压气入口2之间的管道内从上到下依次设有第一旋转喷头3、可翻转筛网4、第一阀门5、第二旋转喷头6、第二阀门7和第三旋转喷头8;

其中第一旋转喷头3、第二旋转喷头6和第三旋转喷头8外接高压补液冲洗器9;所述可翻转筛网4和所述第一阀门5之间的管道上设有废液出口10,所述废液出口10外接废液管11,所述废液管11内设有第三阀门12;所述第二旋转喷头6和所述第二阀门7之间的管道上设有溢流口13,所述溢流口13外接溢流管14;

所述回流管路的上端开口设置在所述进样口1和所述第一旋转喷头3之间的管道上;所述回流管路的下端和所述分离管路的下端连通;所述高压气入口2朝向所述回流管路并外接高压气泵15。

本发明的连续分离装置中,所使用的旋转喷头是可改变喷头朝向从而改变液体喷射方向的喷头;所述第一旋转喷头3、第二旋转喷头6和第三旋转喷头8的开闭、朝向以及液体喷射速度均由高压补液冲洗器9控制;所述高压补液冲洗器9也被称为“高压补液器”或“高压冲洗器”;所使用的可翻转筛网4是网面可被翻转从而改变网面朝向的筛网;所述可翻转筛网4的尺寸与分离管路的管道内部尺寸刚好匹配,以确保所有水样均通过所述可翻转筛网4过滤;所使用的第一阀门5、第二阀门7和第三阀门12均为管道流体开关,用于控制管道内液体的流动;所述溢流口13、溢流管14、第二阀门7、以及溢流口13与第二阀门7之间的管道共同构成了溢流结构。本发明通过可翻转筛网、三个阀门、三个旋转喷头、溢流结构的巧妙设计与组合以及回流管路的运用,实现了同一样品中不同密度微塑料的连续分离。所述样品可以是直接采集的水样,也可以是采集的沉积物经过处理后得到的水样。

所述连续分离装置的工作流程如下:

(1)截留:关闭第一阀门5和第二阀门7,打开第三阀门12;将采集的水样通过进样口1注入分离管路中,液体向下流动,经过可翻转筛网4过滤后,微塑料被截留在可翻转筛网4上。

(2)冲洗:关闭第二阀门7和第三阀门12,打开第一阀门5;将可翻转筛网4翻转180度,使载有微塑料的那一面朝下;在高压补液冲洗器9中加入第一溶液,使第一旋转喷头3的开口朝下、第二旋转喷头6的开口朝上,交替使用第一旋转喷头3和第二旋转喷头6分别从可翻转筛网4的上方和下方对筛网进行冲洗,直到将筛网上的微塑料全部冲洗下来。

(3)静置:关闭第一旋转喷头3和第二旋转喷头6,静置装置一段时间(例如6小时及以上),使混合液中密度大于第一溶液的微塑料充分沉淀至第二阀门上方的管道中(即溢流结构的底部),而密度小于第一溶液的微塑料则悬浮在第一溶液中。

(4)溢流:静置结束后,打开第二旋转喷头6,向管道内补充第一溶液,当液面高于溢流口13的位置时,液体通过溢流管14流入第一储液瓶中。静置和溢流的操作重复三次,基本能够收集到水样中密度小于第一溶液的全部微塑料。

(5)回流:第三次溢流操作结束后,关闭第一阀门5,打开第二阀门7和第三阀门12,开启高压气泵15;此时分离管路内剩余的液体向下流动,在高压气泵15提供的高压气体的作用下,经回流管路再次流入分离管路的起始端;液体经可翻转筛网4过滤后,密度大于第一溶液的微塑料被截留在筛网上,滤出的第一溶液通过废液管11排出。

(6)将高压补液冲洗器9中的第一溶液换成密度更大的第二溶液,然后重复(2)-(5)的操作,即可收集到水样中密度大于第一溶液而小于第二溶液的全部微塑料,装入第二储液瓶中。按照这样的方法不断分离,直到收集完各个密度范围的微塑料。

在一些实施例中,使用相应的溶液通过第三旋转喷头8冲洗第二阀门7和高压气入口2之间的管道,避免微塑料的残留,从而提高微塑料收集率。

在一些实施例中,所述第二旋转喷头6和所述溢流口13之间的管道是断开的,断开处设置有锥形漏斗16;所述锥形漏斗16的斗体上端开口正对所述第二旋转喷头6下方的管口,所述锥形漏斗16的颈部下端伸入所述溢流口13上方的管口内。使用锥形漏斗16可以减缓从第二旋转喷头6流出的液体的流速,避免新补充的液体扰动先前沉淀在第二阀门7上方管道中的微塑料,从而提高不同密度微塑料分离的精确度。

在一些实施例中,位于所述溢流口13和所述第二阀门7之间且靠近所述第二阀门7的管道膨大呈球状。这样的溢流结构形似实验室常见的圆底溢流烧瓶,有利于不同密度微塑料的分离。

在一些实施例中,所述连续分离装置还包括废液缸17;所述废液管11的出水口通向废液缸17。

在一些实施例中,所述连续分离装置还包括储液瓶18;所述溢流管14的出水口通向储液瓶18。所述储液瓶18用于收集微塑料悬浮液,将不同密度的微塑料收集到不同的储液瓶18中。

在一些实施例中,所述储液瓶18为锥形瓶。

在一些实施例中,所述连续分离装置还包括水浴恒温振荡器19和真空抽滤装置20。

在一些实施例中,所述真空抽滤装置20为本领域常规的真空抽滤装置,包括真空抽滤泵、滤杯、抽滤瓶和过滤膜。

在一些实施例中,使用孔径为0.7μm的过滤膜进行微塑料的真空抽滤。

在一些实施例中,所述分离管路和回流管路的管道由稳定玻璃制成。稳定玻璃是结构稳定的玻璃,具有规则的分子结构,玻璃表面坚硬。

在一些实施例中,所述微塑料分离回路的管道拐弯处采用圆弧设计,避免微塑料在管道中残留,从而提高微塑料丰度测定的准确性。

在一些实施例中,所述可翻转筛网4采用不锈钢制成。

在一些实施例中,所述可翻转筛网4能够截留水样中所有粒径的微塑料。

在另一些实施例中,根据实际需要制作所需孔径的可翻转筛网4,用于截留所需粒径的微塑料。

在一些实施例中,所述可翻转筛网4的网孔孔径为50μm。

在一些实施例中,所述第一阀门5紧靠所述废液出口10的下边缘,以尽可能减少第一阀门5上方管道内的废液残留,避免废液污染或稀释后续用于分离不同密度微塑料的溶液,从而提高分离精度。

在一些实施例中,所述第一阀门5、第二阀门7和第三阀门12均为可旋转玻璃阀。

在一些实施例中,所述高压补液冲洗器9包括高压泵、贮液瓶、压力表和联动开关22;所述高压泵的进液口通过进液管连接贮液瓶,出液口通过出液管分别连接第一旋转喷头3、第二旋转喷头6和第三旋转喷头8;所述联动开关22用于控制旋转喷头的开闭和朝向,以及高压泵的开闭;使用联动开关22开启旋转喷头的同时高压泵也被开启。

本发明还提供样品中不同密度微塑料的分离方法,其特征在于,使用任一所述的连续分离装置对水样中不同密度的微塑料进行分离。

在一些实施例中,所述样品为直接从环境中采集的水样。

在另一些实施例中,所述样品为采集的沉积物经过处理后所得的水样,例如,使用蒸馏水对沉积物进行重悬,过滤除去悬浊液中的大颗粒杂质,再通过沉淀除去泥沙后得到的水样。

在一些实施例中,所述分离方法包括如下步骤:

S1.关闭第一阀门5和第二阀门7,开启第三阀门12;将待测水样加入进样口1,液体向下流动,经可翻转筛网4过滤,液体中的微塑料被可翻转筛网4截留,滤液通过废液管11排出;

S2.关闭第二阀门7和第三阀门12,开启第一阀门5;翻转所述可翻转筛网4,使载有微塑料的网面朝下;

S3.在高压补液冲洗器9中加入第一溶液,使第一旋转喷头3的开口朝下、第二旋转喷头6的开口朝上,然后交替使用第一旋转喷头3和第二旋转喷头6冲刷可翻转筛网4,将截留的微塑料全部冲洗下来;

S4.静置,使密度大于第一溶液的微塑料沉淀;开启第二旋转喷头6,向管道内补充第一溶液,使密度小于第一溶液的微塑料通过溢流口13流入储液瓶18中;

S5.关闭第一阀门5,开启第二阀门7和第三阀门12;启动高压气泵15,通过高压气体将分离管路内的余液压入回流管路并使其回流到分离管路的上端;余液经可翻转筛网4过滤,剩余微塑料被可翻转筛网4截留,滤液通过废液管11排出;

S6.将高压补液冲洗器9中的第一溶液换成密度更大的第二溶液,重复步骤S2-S5,即可收集到密度大于第一溶液而小于第二溶液的微塑料;依此操作,直到收集完水样中各个密度范围的微塑料。

在一些实施例中,所述分离方法还包括步骤:

S7.启动水浴恒温振荡器19,充分振荡各储液瓶18中的微塑料悬浮液,振荡完成后使用真空抽滤装置20将各个密度范围的微塑料分别抽滤至滤膜上,将滤膜放入玻璃培养皿中,室温风干待测。

在一些实施例中,将装有不同密度微塑料的各储液瓶18放入25~90℃水浴恒温振荡器19中,40~80rpm振荡12~24h,除去杂质,以减少后续在显微镜下观测微塑料的背景值。

在一些实施例中,所述分离方法的步骤S5中还包括:使用相应的溶液通过第三旋转喷头8冲洗第二阀门7和高压气入口2之间的管道,避免微塑料的残留,从而提高微塑料收集率。

本发明还提供样品中微塑料的丰度测定方法,其特征在于,使用本发明所述的方法分离样品中不同密度的微塑料,然后对不同密度的微塑料进行组分鉴定和计数。

在一些实施例中,利用显微镜21对微塑料进行组分鉴定,并利用计数软件对各组分微塑料进行计数。

在一些实施例中,所述显微镜21为体式显微镜。

为验证本发明提供的不同密度微塑料的连续分离装置的分离效果,我们首先选取已知组成分(经傅里叶红外光谱检测)的四种微塑料,分别是人造纤维(1.48g/cm

然后分别配置不同密度的溶液:密度为1.0g/cm

连续分离装置的结构如图3所示,包括微塑料分离回路;所述微塑料分离回路由气液相通的分离管路和回流管路组成;所述分离管路的上端设有进样口1,下端设有高压气入口2;所述进样口1和所述高压气入口2之间的管道内从上到下依次设有第一旋转喷头3、可翻转筛网4、第一阀门5、第二旋转喷头6、第二阀门7和第三旋转喷头8;其中第一旋转喷头3、第二旋转喷头6和第三旋转喷头8分别外接高压补液冲洗器9;所述可翻转筛网4和所述第一阀门5之间的管道上设有废液出口10,所述废液出口10外接废液管11,所述废液管11内设有第三阀门12,所述废液管11的出水口通向废液缸17;所述第二旋转喷头6和所述第二阀门7之间的管道上设有溢流口13,所述溢流口13外接溢流管14,所述溢流管14的出水口通向储液瓶18;所述第二旋转喷头6和所述溢流口13之间的管道是断开的,断开处设置有锥形漏斗16;所述锥形漏斗16的斗体上端开口正对所述第二旋转喷头6下方的管口,所述锥形漏斗16的颈部下端伸入所述溢流口13上方的管口内;位于所述溢流口13和所述第二阀门7之间且靠近所述第二阀门7的管道膨大呈球状(形似实验室常用的圆底溢流烧瓶,为方便描述,以下实验中将该结构简称为溢流烧瓶);所述回流管路的上端开口设置在所述进样口1和所述第一旋转喷头3之间的管道上;所述回流管路的下端和所述分离管路的下端连通;所述高压气入口2朝向所述回流管路并外接高压气泵15;所述分离管路和回流管路的管道由稳定玻璃制成。

1.首先保持第一阀门5和第二阀门7关闭,开启第三阀门12。将配置好的水样通过进样口1加入分离管路中,经可翻转筛网4过滤后,水样中的微塑料全部被可翻转筛网4截留,滤液通过废液管11全部流入至废液缸17中。

2.关闭第二阀门7和第三阀门12,打开第一阀门5。倒置可翻转筛网4,使载有微塑料的网面朝下。

3.在高压补液冲洗器9中加入X1溶液,将高压补液冲洗器9中部的喷头(第二旋转喷头6)扭转向上,然后依次、反复启动高压补液冲洗器9最上方的喷头(第一旋转喷头3)和中部的喷头(第二旋转喷头6),使可翻转筛网4的上表面和下表面同时受到冲刷,这样更容易将网面上的微塑料全部冲洗下来。可翻转筛网4上滤得的物质被全部冲至溢流烧瓶中。

4.静置6小时。然后开启高压补液冲洗器9中部的喷头(第二旋转喷头6),向溢流烧瓶中补充X1溶液,使密度小于X1溶液的微塑料通过溢流管14汇入1号储液瓶(锥形瓶)中。此步骤重复三次。收集三次即基本得到该水样中密度小于X1溶液的全部微塑料(密度小于1.0g/cm

5.接下来关闭第一阀门5,打开第二阀门7和第三阀门12。启动高压气泵15,向回流管路中注入高压气体,使分离管路中的余液沿回流管路喷至分离起点(分离管路的进样口1和第一旋转喷头3之间的管道中)。通过可翻转筛网4收集液体中剩余的其他密度的微塑料,滤出的X1溶液通过废液管11全部进入废液缸17中,第一步收集完毕。

6.进行第二步收集:将高压补液冲洗器9中的X1溶液换成X2溶液,然后重复上述步骤2-5,即可收集到密度大于X1溶液而小于X2溶液的微塑料(聚苯乙烯),装入2号储液瓶中。

7.进行第三步收集:将高压补液冲洗器9中的X2溶液换成X3溶液,即可收集到密度大于X2溶液而小于X3溶液的微塑料(聚酯),装入3号储液瓶中。

8.进行第四步收集:将高压补液冲洗器9中的X3溶液换成X4溶液,即可收集到密度大于X3溶液而小于X4溶液的微塑料(人造纤维),装入4号储液瓶中。

9.各个密度的微塑料收集完毕后,启动水浴恒温振荡器19,调节水温为45℃,放入1-4号储液瓶,设定振荡速度为80rpm、振荡时间为24h,充分振荡后使用真空抽滤装置将各储液瓶中的微塑料分别抽滤至0.7μm滤膜(GF/F,

利用体式显微镜(M165 C,Leica,Germany)来观测滤膜上的微塑料,放大倍数为160倍,观测时基于前人制定的微塑料鉴别标准(Hidalgo-Ruz V,Gutow L,Thompson R C,et al.Microplastics in the Marine Environment:A Review of the Methods Usedfor Identification and Quantification[J].Environmental Science andTechnology,2012,46(6):3060-3075.)来确定疑似微塑料,并采用Nano Measuer1.2软件计数。

为保证微塑料在采集、处理以及分析过程中不受到外界污染,每次实验前用超纯水清洗三遍采样容器和实验仪器,并使用酒精擦拭实验台和体式显微镜,实验过程中完成每一步骤之后都使用铝箔纸覆盖表面。操作人员在实验全过程中穿着棉质实验服。

实验结果如表1所示,聚乙烯、聚苯乙烯、聚酯、人造纤维的收集个数分别为20个、19个、19个和18个,总体收集率在90%-100%之间。由此证明,本发明提供的不同密度微塑料的连续分离装置的收集率较高,能够高效、准确地分离和收集水样中不同密度的微塑料。

表1.各密度微塑料的收集率

为更直观地体现本发明的连续分离装置的分离效果及其实用价值,我们在乌梁素海采集水体样本,并利用本发明的连续分离装置探究湖泊水体中不同组分微塑料的丰度以及比例。

1.样品采集及分析

根据我国水环境及湖泊湿地调查规范,同时考虑乌梁素海排污入湖口的分布及水动力学特征,将乌梁素海在空间上以2km×2km为尺度进行正方形网格化,在正方形网格的交汇点,设置5个样品采集点(由北向南依次为I12,L15,N13,O10,S6)。样品采集时间为2020年9月,采用真空泵将水面下50cm水体抽入容积为1升的高密度聚乙烯瓶中,每个取样点设三个重复。

根据前期调查研究表明,乌梁素海中的微塑料主要为聚对苯二甲酸丁二醇酯、聚苯乙烯和聚乙烯,密度分别为1.40g/cm

需要注意的是,湖泊中分离出的密度不同的微塑料数量很多,为再次验证本发明的连续分离装置的分离效果,从收集到的每种密度的微塑料中随机选择10个样品进行傅里叶红外光谱检测,波数范围为8000cm

2.实验结果

如图4所示,在5个样品采集点(I12,L15,N13,O10,S6)中,聚乙烯的丰度在110-642items/L间变化,聚苯乙烯的丰度在161-588items/L间变化,聚对苯二甲酸丁二醇酯的丰度在210-360items/L之间变化。其中,各个点位的聚乙烯的占比在14.19-52.41%之间变化,聚苯乙烯的占比在21.79-49.55%之间变化,聚对苯二甲酸丁二醇酯的占比在17.31-48.71%之间变化。各种微塑料的占比的变化范围比较接近,说明乌梁素海中三种微塑料的丰度相差不大。

傅里叶变换红外光谱仪(FT-IR)由于在分析未知塑料材料方面具有极高的可靠性,已被广泛应用于微塑料组分的鉴定。我们从三种密度的微塑料中随机各选取了10个样品进行傅里叶变换红外光谱测试。结果显示,挑选的10个密度为小于1.0g/cm

以上实施例只是本发明的部分实施例,而非全部实施例。上述实施例仅用于对本发明的技术方案进行解释和说明,而非用于限制本发明的保护范围。任何熟悉本领域技术的人员在本发明公开的技术范围内对上述实施例所做的修饰或改变,均应涵盖在本发明的保护范围内。