用于面团产品的切割设备

文献发布时间:2023-06-19 18:32:25

技术领域

本公开描述了一种适于产生多个均匀成形的面团产品的切割设备。

背景技术

在制造面团产品时,已知在一对反向旋转的压片机辊之间将面团形成为片材,从后辊剥离面团(例如用线),使得面团仅粘附到前辊,然后通过使所谓的切割辊抵靠前辊的表面旋转来从片材切割图案。

然后将图案化的片材从前辊(例如用线)剥离,产品块落到传送带上,并且周围网格(surrounding web)的“再加工”面团(如果有的话)返回到两个压片机辊上方的料斗以重新组合成新鲜面团或将再加工面团引导到废料。

需要持续减少浪费。因此,期望提供一种切割辊,其可以有效地切割期望的图案,同时最小化浪费量。

发明内容

在所附权利要求中阐述了本发明的各方面和实施例。本文还描述了本发明的这些和其他方面和实施例。

在一个方面中,一种设备被配置有切割表面,该切割表面包含至少一个切割元件,该切割元件具有带有平坦表面的顶部。切割元件还具有以内侧壁角度从基部延伸到顶部的内侧壁、以外侧壁角度从基部延伸到顶部的外侧壁。内侧壁角度不同于外侧壁角度。该设备可以包括辊,该辊具有设置在辊的外周表面上的切割表面。

在一个实施例中,内侧壁角度比外侧壁角度大大约5°或更多。在一些情况下,内侧壁角度为至少20°或更大。替代地或附加地,外侧壁角度为大约20°或更小。

肩部设置在内侧壁上在切割元件的基部和切割元件的顶部之间。肩部具有基部和侧壁,该侧壁以肩部侧壁角度从肩部基部延伸到切割元件的顶部。在一个实施例中,内侧壁角度比肩部侧壁角度大大约5°或更多。在一些情况下,内侧壁角度为至少20°或更大。替代地或附加地,肩部侧壁角度为大约20°或更小。

通常,肩部基部的宽度大于顶部平坦表面的宽度,并且在一些情况下,肩部的宽度是顶部平坦表面的宽度的大约1.5倍或更大。在一些实施例中,肩部具有从肩部基部到顶部平坦表面测量的高度,该高度小于从顶部平坦表面到切割表面测量的顶部平坦表面的高度。在这些情况下,肩部高度可以在顶表面的高度的大约20%至大约40%之间。

在一个方面,外侧壁和肩部侧壁限定切割角度,使得切割角度小于内侧壁角度,并且在一些情况下小于大约5°。

切割元件可以具有任何合适的形状,例如平行四边形、圆形、卵形、椭圆形或复杂的几何形状。在一个实施例中,至少一个切割元件是椭圆形,并且预期所有切割元件都是椭圆形。在切割元件为椭圆形的那些情况下,每个椭圆的长轴是短轴的长度的大约1.5倍至大约2.0倍。

还可以设想,切割元件的尺寸可以相同或不同,并且在一个实施例中,所有切割元件具有相等的尺寸。

在设备包括多个切割元件的情况下,每个切割元件可以与相邻的切割元件间隔开。或者,切割元件可以布置成使得所述多个切割元件中的一个切割元件的外侧壁的一部分接触所述多个切割元件中的一个相邻切割元件的外侧壁的一部分。在其他实施例中,切割元件可以布置成使得所述多个切割元件中的一个切割元件的外侧壁的一部分接触所述多个切割元件中的至少四个相邻切割元件的外侧壁的一部分。在其他实施例中,切割元件可以布置成使得所述多个切割元件中的一个切割元件的外侧壁的一部分接触所述多个切割元件中的六个相邻切割元件的外侧壁的一部分。

已经发现,通过控制切割元件的几何形状和切割元件在切割表面上的图案,可以减少废物的量,同时有效地切割面团以提供多个类似形状的食品。例如,在切割元件是椭圆形的情况下,切割元件可以以交替的行布置,使得一行中的每个切割元件的长轴的端部大致在相邻行中的切割元件的中心点处。结果,产生了具有曲线边的大致三角形形状的间隙。在一些方面中,间隙的体积至少小于每个切割元件的体积的三十分之一。

本发明扩展到基本上如本文所述和/或如参考附图所示的方法、系统、部件套件和设备。

本发明扩展到本文描述和/或示出的任何新颖方面或特征。另外,设备方面可以应用于方法方面,反之亦然。此外,一个方面中的任何、一些和/或所有特征可以以任何适当的组合应用于任何其他方面中的任何、一些和/或所有特征。

还应当理解,在本发明的任何方面中描述和限定的各种特征的特定组合可以被独立地实现和/或提供和/或使用。

附图说明

关于以下描述、所附权利要求和附图,可以更好地理解所描述的设备的上述方面和其他特征、方面和优点。

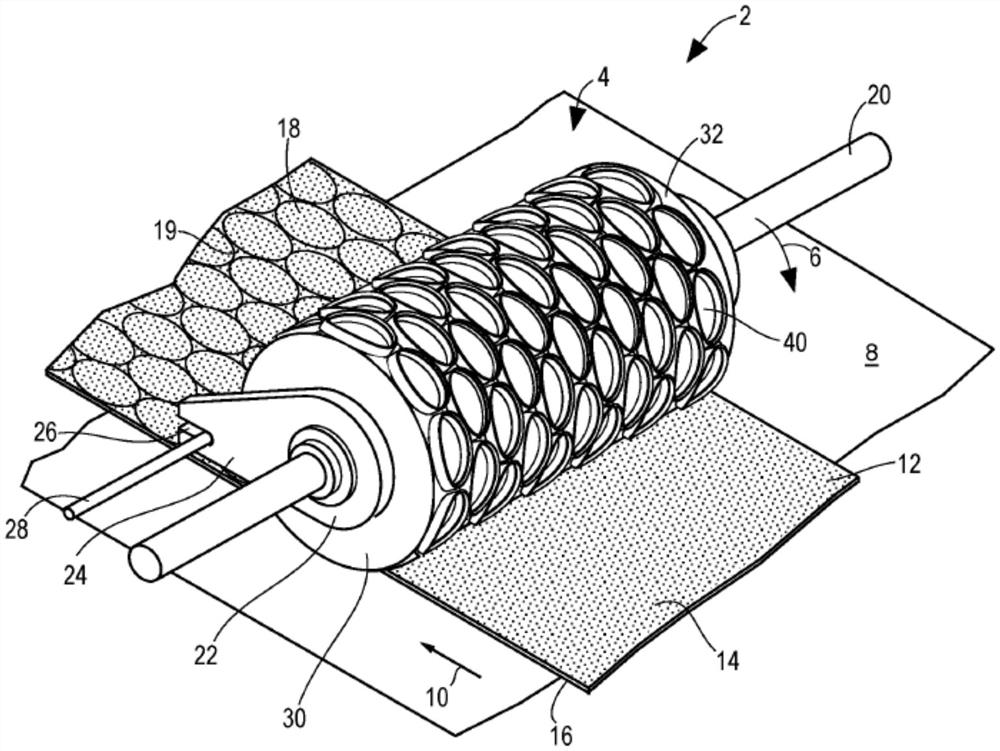

图1是根据本公开的切割设备的透视图。

图2是具有设置在切割设备的旋转滚筒上的多个切割元件的切割图案或切割表面的一部分的平面图。

图3是单个切割元件的俯视图;

图4是沿线3-3截取的剖视图,示出了单个切割元件。

图5是与图5相同的剖视图,其被提供以更好地示出切割元件的特征。

描述

本领域普通技术人员应当理解,本讨论仅是对具体实施例的描述,并不旨在限制所描述的设备的更广泛的方面。

转到图1,描绘了包括切割设备4的产品装配线2。产品装配线2具有面片12,面片12具有第一表面14和第二表面16,面片12在输送机8上从右向左行进,输送机8沿箭头10所示的方向移动。尽管未示出,但是应当理解,面团在批量制造机等中形成,并被转移到产品装配线2,在那里面团被加工成面片12。如产品装配线2的该部分中所示,面片12由输送机8输送到切割设备4。当面片在进给方向(由箭头10指示)上移动时,切割设备4沿着由箭头6指示的方向旋转。

切割设备4包括设置在圆柱形可旋转驱动滚筒30的外部或切割表面32上的至少一个(通常是多个)切割图案、切割模具或切割元件40,用于将面片12形成和切割成所需数量的均匀形状的块18。多个切割元件40相对于输送机8安装,使得当面片12在进给方向10上行进时,切割元件40接合面片12以切割和切断面团,以在面片中提供多个切口,从而形成单独的面块或产品18和中间的可回收的面块19。滚筒30可以被主动驱动或由切割元件40与面片12或输送机8之间的摩擦接合驱动。在操作中,切割元件40一直延伸穿过面片12,以轻轻地接合输送机8并完全切断面片12。

应当理解,面片12可具有任何合适的厚度,当然,切割元件40的尺寸(高度或深度)相应地变化,以便形成不同深度或厚度的产品18。在面片12中进行切割之后,切割的块18继续在输送机8上行进到后处理站(未示出)。后处理站可以包括例如醒发、烘焙、冷冻和/或包装。

在其他实施例中,可以设想,切割元件40设置在按压元件而不是旋转滚筒的表面上,使得按压元件间歇地接触面片的一部分,以将面片切割成所需数量的均匀形状的块。

在一个方面中,旋转滚筒30可以安装在驱动轴20上。侧板22(仅示出其中一个)可以安装在旋转滚筒30的任一侧上。每个侧板22可以分别包括加长的侧端部分24,该侧端部分24在面片的行进方向10上延伸。每个加长的侧端部分24包括凹口26,以接收平行于驱动轴20延伸的枢轴28。当需要时,例如在生产周期结束时,枢轴28允许旋转滚筒30和驱动轴20枢转并从面片12上提起。面团辊(未示出)可以可自由旋转地安装在枢轴28上。

应当理解,多个切割元件40设置在旋转滚筒30的外部以限定切割表面32。切割元件40可以以任何合适的方式设置在外表面上。在一个实施例中,各种切割元件40被设置为套筒的一部分,该套筒围绕外表面延伸并且被固定以与滚筒30一起旋转。可替代地,切割元件40可以通过任何合适的方式直接设置在外表面上,这取决于形成切割元件的材料。例如,切割元件40可以通过雕刻、激光蚀刻等来提供。可以设想,各种合适的材料可以用于切割元件40,例如金属、塑料、涂覆的金属等。作为示例,切割元件可以由诸如涂覆有聚四氟乙烯的不锈钢的金属形成。

参考图2,示出了设置在旋转滚筒30上以形成切割设备4的切割图案或切割表面32的一部分的平面图。应当理解,切割图案或切割表面32具有适于完全覆盖或环绕滚筒30的尺寸。应当理解,切割表面32包含多个切割元件40,每个切割元件40具有相同或基本相同的形状。

每个切割元件40可以具有任何合适的形状,例如平行四边形、圆形、卵形、椭圆形或总体上由其外侧壁50(如图4所示)限定的复杂几何形状。在如图3中最佳所示的一个实施例中,切割元件40是椭圆形的,并且预期所有切割元件40都是椭圆形的。在切割元件40是椭圆形的那些情况下,每个椭圆具有长轴42和短轴44,使得它们的交点限定中心或中心点46。

长轴42的长度为大约10mm至大约50mm,或大约15mm至大约40mm,或大约20mm至大约30mm,并且可为大约20mm至大约25mm,或大约23mm。短轴的长度为大约2mm至大约25mm,或大约5mm至大约20mm,或大约9mm至大约15mm,或大约13mm。在一些方面中,长轴是短轴44的长度的大约1.5倍至大约2.0倍。长轴42和短轴44的长度被测量为距相应外侧壁50中的每一个的距离。

返回参考图2,在切割元件40被示出为椭圆形的情况下,切割元件40可以以交替的行布置,使得一行中的每个切割元件40的长轴42的端部大致在相邻行中的切割元件40的中心点46处。还应当理解,多个切割元件40可以布置成使得多个切割元件40中的一个切割元件的外侧壁50的一部分接触多个切割元件40中的一个相邻切割元件的外侧壁50的一部分。在其他实施例中,切割元件40可以布置成使得多个切割元件40中的一个切割元件的外侧壁50的一部分接触多个切割元件40中的至少四个相邻切割元件的外侧壁50的一部分。在其他实施例中,切割元件40可以布置成使得多个切割元件40中的一个切割元件的外侧壁50的一部分接触多个切割元件40中的六个相邻切割元件的外侧壁40的一部分。

还应当理解,通过以使得多个切割元件40中的一个切割元件的外侧壁50的一部分接触多个切割元件40中的一个相邻切割元件的外侧壁50的一部分的方式布置切割元件40,产生了间隙90。在一些情况下,间隙90通常是具有曲线(凹)边的三角形。在一些方面中,间隙90的体积至少小于每个切割元件40的体积的三十分之一。

在切割元件40是椭圆形并且切割元件被布置成使得所述多个切割元件40中的一个切割元件的外侧壁50的一部分接触至少两个相邻切割元件的外侧壁50的一部分的那些情况下,两个侧面94a、94b可以具有大致相同的长度,并且侧面92中的一个可以比其他两个侧面长。较短的两个侧面94a、94b可具有大约1mm至大约6mm,或大约2mm至大约5mm,或大约3mm的长度。长的侧面92可具有大约2mm至大约8mm,或大约3mm至大约6mm,或大约4mm的长度。通过以适当的方式布置切割元件40,间隙90的尺寸或体积很小,这减少了废物(或可回收的)块19的量。

还可以设想,在一些实施例中,每个切割元件40可以与相邻的切割元件40间隔开。换句话说,在这种情况下,每个切割元件40不接触另一个切割元件40,并且在每相邻的切割元件40之间存在间隙。

现在转到图4和图5,描绘了单个切割元件40的剖视图。每个切割元件40具有顶部60,顶部60具有平坦表面62,平坦表面62具有宽度64。顶部的宽度64是指切割元件40的顶部处的宽度(并且可以被认为是切割元件的厚度)。顶部的宽度64在大约0.2mm至大约0.6mm,或大约0.3mm至大约0.5mm,或大约0.4mm的范围内。

顶表面62处于切割元件高度或切割深度66处,切割元件高度或切割深度66是顶表面62与切割表面的顶部34之间的距离。切割元件的高度或切割深度66可以根据面团的厚度而不同。在一个实例中,当面团具有大约1.8mm至大约2.4mm的厚度时,切割元件高度(或切割深度)66可以在大约3.0mm至大约4.0mm的范围内,或大约3.5mm。

每个切割元件40具有内侧壁70和外侧壁50。内侧壁70以内侧壁角度72从切割表面的顶部34朝向顶表面62延伸。外侧壁50以外侧壁角度52从切割表面的顶部34延伸到顶表面62。如图5中最佳所示,内侧壁角度72和外侧壁角度52是指侧壁相对于与切割表面的顶部34正交的假想线54的角度。内侧壁角度72也被称为释放角度,其与面团的切割相关。希望内侧壁角度72大于外侧壁角度52和切割角度两者,这将在下面更详细地限定,使得切割元件40在切割面团之后从面团释放。

应当理解,内侧壁角度72大于外侧壁角度52。在各种实施例中,内侧壁角度72可以比外侧壁角度52大大约5°或更多,或大约10°或更多,或大约15°或更多,或大约20°或更多。在一些情况下,外侧壁角度52的范围为大约5°至大约15°,或大约7°至大约13°,或大约8°至大约10°,或为大约9.5°。在一些情况下,内侧壁角度72的范围为大约15°至大约35°,或大约20°至大约30°,或为大约25°。

回到图4,内侧壁70设置有肩部80,肩部80设置在顶表面62和切割表面的顶表面34之间。肩部80中断内侧壁70,使得内侧壁70不延伸到顶壁60。相反,肩部80设置有以肩部侧壁角度86从肩部的基部82延伸到顶部60的侧壁84。参考图5,肩部侧壁角度86是肩部侧壁角度86与正交于切割表面的顶部34的假想线89之间的角度。

在一些方面,肩部侧壁角度86可以与内侧壁角度72相同或基本相同。在其他方面,肩部侧壁角度86不同于内侧壁角度72。在各种实施例中,内侧壁角度72可以比肩部侧壁角度86大大约5°或更多,或大约10°或更多,或大约15°或更多,或大约20°或更多。在一个方面中,肩部侧壁角度86的范围为大约8°至大约12°或大约9°至大约11°,并且在一些情况下为大约10.5°。

肩部的基部82的宽度83大于顶部的宽度64。在一些情况下,肩部的宽度83是顶部的宽度64的大约1.2倍至大约2.0倍,或是顶部的宽度64的大约1.4至大约1.6倍或大约1.5倍。肩部宽度83的范围为大约0.4至大约0.8mm,或大约0.5mm至大约0.7mm,或大约0.6mm。

此外,肩部具有高度89,该高度89是从肩部基部82到顶部平坦表面62测量的高度。肩部高度89小于切割元件高度66。在一些情况下,肩部高度89为切割元件高度66的大约15%至大约30%。在一些实施例中,肩部高度89为大约0.3mm至大约1.3mm,或大约0.5mm至大约1.1mm,或大约0.7mm至大约0.9mm,或大约0.8mm。

如图5中最佳所示,外侧壁角度52和肩部侧壁角度86的组合限定了切割角度100。在一些情况下,切割角度100的范围为大约5°至大约35°,或大约10°至大约30°,或大约15°至大约25°,或为大约20°。理想地,切割角度100小,以有效地切割面团,并且在一些情况下,切割角度100小于释放角度。

有利地,通过提供上述切割元件,可以生产基本上类似的面块18,而不会产生不期望量的废物。

虽然本公开的概念容许各种修改和替代形式,但是已经在附图中通过示例的方式示出了本公开的具体示例性实施例。然而,应当理解,并不意图将本公开的概念限制于特定公开的形式;本发明旨在涵盖落入由权利要求限定的本发明的精神和范围内的所有修改、等同物和替代物。

总体上,描述了一种用于形成基于面团的产品的切割设备。切割设备具有切割表面,该切割表面包含至少一个切割元件,该切割元件包括顶部。所述切割元件具有:内侧壁,所述内侧壁以内侧壁角度从基部延伸到所述顶部;外侧壁,所述外侧壁以外侧壁角度从基部延伸到所述顶部;以及肩部,所述肩部设置在所述内侧壁上在所述基部和所述顶部之间。内侧壁角度不同于外侧壁角度。

切割设备的各方面也在以下编号的条款组中阐述,其中描述了:

1、一种设备,包括切割表面,所述切割表面包含至少一个切割元件,所述切割元件包括顶部,所述切割元件具有:

内侧壁,所述内侧壁以内侧壁角度从基部延伸到所述顶部;

外侧壁,所述外侧壁以外侧壁角度从基部延伸到所述顶部;以及

肩部,所述肩部设置在所述内侧壁上在所述基部与所述顶部之间;

其中,所述内侧壁角度不同于所述外侧壁角度。

2、根据条款1所述的设备,其中,所述内侧壁角度比所述外侧壁角度大大约5度或更多。

3、根据条款1或2所述的设备,其中,所述内侧壁角度在大约15°至大约35°的范围内。

4、根据前述条款中任一项所述的设备,其中,所述外侧壁角度为大约5°至大约15°。

5、根据前述条款中任一项所述的设备,其中,所述顶部具有平坦表面,所述平坦表面具有宽度,并且所述肩部的宽度大于所述顶部平坦表面的宽度。

6、根据条款5所述的设备,其中,所述肩部的宽度是所述顶部平坦表面的宽度的约1.5倍或更大。

7、根据前述条款中任一项所述的设备,其中,所述肩部具有从肩部基部到所述顶部测量的高度,所述高度小于从所述顶部到所述切割表面测量的所述顶部的高度。

8、根据条款7所述的设备,其中,所述肩部高度在所述顶表面的高度的约20%至约40%之间。

9、根据前述条款中任一项所述的设备,其中,所述至少一个切割元件是椭圆。

10、根据条款9所述的设备,其中,所有切割元件都是椭圆形的。

11、根据权利要求10所述的设备,其中,所有所述切割元件具有相等的尺寸。

12、根据条款11所述的设备,其中每个椭圆具有长轴,所述长轴是短轴的长度的大约1.5倍至大约2.0倍。

13、根据前述条款中任一项所述的设备,所述设备包括多个切割元件。

14、根据条款13所述的设备,其中,所述多个切割元件中的一个切割元件的所述外侧壁的一部分接触所述多个切割元件中的一个相邻切割元件的所述外侧壁的一部分。

15、根据条款14所述的设备,其中,所述多个切割元件中的一个切割元件的所述外侧壁的一部分接触所述多个切割元件中的至少四个相邻切割元件的所述外侧壁的一部分。

16、根据条款15所述的设备,其中,所述多个切割元件中的一个切割元件的所述外侧壁的一部分接触所述多个切割元件中的六个相邻切割元件的所述外侧壁的一部分。

17、根据前述权利要求中任一项所述的设备,其中,所述设备包括辊,所述辊具有设置在所述辊的外周表面上的所述切割表面。