卷料裁切装置及激光切割系统

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及激光设备技术领域,尤其涉及一种卷料裁切装置及激光切割系统。

背景技术

电路板行业在制造过程中需要针对覆盖膜(CVL)进行激光开窗口,切外形等精密切割工序,在上述工序中,在上料及下料阶段通常采用人工手动送料、手动下料裁切的方式。

目前市面主要通过自动化卷料裁切实现自动送料和下料裁切的工序,在裁切的过程中通常会遇到送料偏移,裁切量偏移或者切口粗糙的问题,且裁切刀具经过一段时间的使用会存在刀口漂移或损坏,导致需要频繁维护和调试设备、更换刀具等操作,降低整个生产工序的生产效率。

发明内容

本发明的目的在于提供一种卷料裁切装置及激光切割系统,以解决现有技术中在裁切过程中遇到的送料偏移、裁切量偏移或者切口粗糙的问题,并进一步解决了裁切刀长期使用后需要频繁维护和调试设备、更换刀具等问题。

为了解决上述问题,本发明提供了一种卷料裁切装置,该卷料裁切装置包括:

第一底座;

步进电机,步进电机装设于第一底座上;

汽缸,汽缸装设于第一底座上并与步进电机并排设置;

包胶压锟,包胶压锟装设于步进电机的输出端上;

裁切刀,裁切刀装设于汽缸的输出端上;

第一控制组件,第一控制组件分别与步进电机、汽缸电性连接;步进电机用于接收第一控制组件的步进信号驱动包胶压锟旋转预设角度,包胶压锟带动料带移动预设距离,汽缸驱动裁切刀裁切料带。

作为本发明的进一步改进,卷料裁切装置还包括上料组件,上料组件包括导向环、滚轮立板、底板和气胀轴,底板装设于第一底座的一侧且邻近包胶压锟,滚轮立板装设于底板上,导向环装设于滚轮立板的一端且位于进料前端,气胀轴装设于滚轮立板另一端且位于进料后端。

作为本发明的进一步改进,裁切刀包括动刀与定刀,定刀固定装设于第一底座上,动刀装设于汽缸的输出端上,动刀与定刀上均设有相互匹配的交叉型刀刃。

为了解决上述问题,本发明还提供了一种激光切割系统,该激光切割系统包括上述的卷料裁切装置;该激光切割系统还包括:

机架,第一底座装设于机架上;

加工组件,该加工组件装设于机架上且用于承载料带上的待切割工件;

驱动组件,该驱动组件包括第一主动轴机构、第二主动轴机构和从动轴机构,第一主动轴机构与从动轴机构平行装设于加工组件两侧,第二主动轴机构的两端分别活动设置于第一主动轴机构、从动轴机构上;

光学组件,该光学组件包括第二底座、扫描振镜和激光发生器,第二底座活动设置于第二主动轴机构上,扫描振镜、激光发生器均装设于第二底座上;扫描振镜用于偏转激光发生器发出的激光至待切割工件上;

第二控制组件,该第二控制组件装设于光学组件的一侧上并与驱动组件电性连接,第二控制组件与光学组件同轴,第二控制组件用于获取外部输入的图形,并根据图形控制第一主动轴机构、第二主动轴机构带动扫描振镜将待切割工件切割为预设形状。

作为本发明的进一步改进,该加工组件包括分别设置于第二主动轴机构两侧的第一加工台和第二加工台,上料组件用于夹取待切割工件并交替放置至第一加工台和第二加工台上。

作为本发明的进一步改进,该第一加工台包括第一蜂窝板、第一直线轴承、第一导向轴、第一主动轴、第一带座轴承、第一伺服电机、第一真空吸附腔和第一固定底板,第一固定底板装设于机架上,第一导向轴垂直装设于第一固定底板上,第一直线轴承活动设置于第一导向轴上,第一蜂窝板装设于第一直线轴承上,第一伺服电机装设于第一固定底板上,第一带座轴承装设于第一伺服电机的输出端上,第一主动轴的一端与第一带座轴承连接,第一主动轴的另一端与第一蜂窝板固定连接,第一真空吸附腔装设于第一蜂窝板一侧;第二加工台包括第二蜂窝板、第二直线轴承、第二导向轴、第二主动轴、第二带座轴承、第二伺服电机、第二真空吸附腔和第二固定底板,第二固定底板装设于机架上,第二导向轴垂直装设于第二固定底板上,第二直线轴承活动设置于第二导向轴上,第二蜂窝板装设于第二直线轴承上,第二伺服电机装设于第二固定底板上,第二带座轴承装设于第二伺服电机的输出端上,第二主动轴的一端与第二带座轴承连接,第二主动轴的另一端与第二蜂窝板固定连接,第二真空吸附腔装设于第二蜂窝板一侧。

作为本发明的进一步改进,该第一加工台还包括第一防尘罩,第一防尘罩垂直装设于第一蜂窝板与第一固定底板之间;第二加工台还包括第二防尘罩,第二防尘罩垂直装设于第二蜂窝板与第二固定底板之间。

作为本发明的进一步改进,该激光切割系统还包括定位检测组件,定位检测组件装设于光学组件的一侧上并与第二控制组件电性连接,定位检测组件用于获取待切割工件的照片信息,第二控制组件获取照片信息并根据照片信息定位待切割工件并判断待切割工件的形状是否符合预设要求。

作为本发明的进一步改进,该定位检测组件包括拍摄器件和辅助光源,拍摄器件与辅助光源均装设于第二底座上,拍摄器件与第二控制组件电性连接。

作为本发明的进一步改进,该待切割工件间隔预设距离并排设置于卷料带上。

本发明提供了一种卷料裁切装置,通过步进电机接收第一控制组件的步进信号驱动包胶压锟旋转预设角度,包胶压锟带动料带移动预设距离,汽缸驱动裁切刀裁切料带。本发明所述的卷料裁切装置实现了自动送料和下料裁切,且裁切刀不需要与外部裁切口配合,避免了裁切量偏移或者切口粗糙的问题,保证了卷料裁切装置的准确性。

附图说明

图1为本发明卷料裁切装置一个实施例的结构示意图;

图2为本发明卷料裁切装置一个实施例的结构示意图;

图3为本发明卷料裁切装置一个实施例的结构示意图;

图4为本发明激光切割系统一个实施例的结构示意图;

图5为本发明激光切割系统一个实施例的结构示意图;

图6为本发明激光切割系统一个实施例的结构示意图;

图7为本发明激光切割系统一个实施例第一加工台和第二加工台的结构示意图;

图8为本发明激光切割系统一个实施例的结构示意图;

图9为本发明激光切割系统一个实施例定位检测组件的结构示意图;

图10为本发明激光切割系统一个实施例的工作流程示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用来限定本发明。

图1、图2和图3展示了本发明卷料裁切装置1的一个实施例,参见图1,在本实施例中,卷料裁切装置1包括第一底座11、步进电机12、汽缸13、包胶压锟14、裁切刀15和第一控制组件16。

其中,步进电机12装设于第一底座11上;汽缸13装设于第一底座11上并与步进电机12并排设置;包胶压锟14装设于步进电机12的输出端上;裁切刀15装设于汽缸13的输出端上;第一控制组件16分别与步进电机12、汽缸13电性连接;步进电机12用于接收第一控制组件16的步进信号驱动包胶压锟14旋转预设角度,包胶压锟14带动料带移动预设距离,汽缸13驱动裁切刀15裁切料带。

具体地,卷料裁切装置1还包括导向钣金17,所述导向钣金17装设于第一底座11上且位于卷料的行进末端。

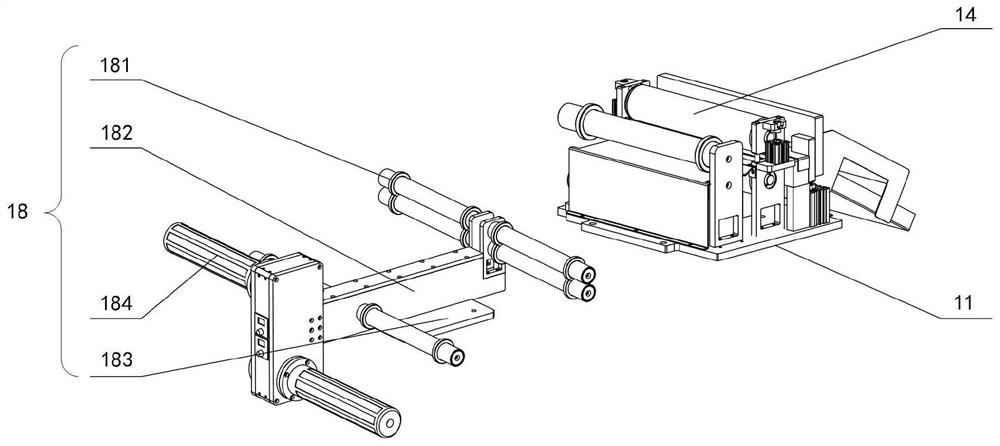

具体地,参见图2,该卷料裁切装置1还包括上料组件18,所述上料组件18包括导向环181、滚轮立板182、底板183和气胀轴184,底板183装设于第一底座11的一侧且邻近包胶压锟14,滚轮立板182装设于底板183上,导向环181装设于滚轮立板182的一端且位于进料前端,气胀轴184装设于滚轮立板182另一端且位于进料后端。

进一步地,参见图3,裁切刀15包括动刀151与定刀152,定刀152固定装设于第一底座11上,动刀151装设于汽缸13的输出端上,动刀151与定刀152上均设有相互匹配的交叉型刀刃。

优选地,动刀151可设置为与定刀152存在一定角度,以供切割时动刀151受到的阻力小切均匀。

本实施例通过步进电机12接收第一控制组件16的步进信号驱动包胶压锟14旋转预设角度,包胶压锟14带动料带上的切割后工件移动预设距离,汽缸13驱动裁切刀15裁切料带,实现了自动送料和下料裁切,且裁切刀15不需要与外部裁切口配合,避免了裁切量偏移或者切口粗糙的问题,保证了裁切装置的准确性。

图4和图5展示了本发明激光切割系统2的一个实施例,在本实施例中,参见图4,该激光切割系统2包括机架21、加工组件22、驱动组件23、光学组件24、第二控制组件25和上述实施例中的卷料裁切装置1。

其中,参见图5,加工组件22装设于机架21上且用于承载待切割工件;驱动组件23包括第一主动轴机构231、第二主动轴机构232和从动轴机构233,第一主动轴机构231与从动轴机构233平行装设于加工组件22两侧,第二主动轴机构232的两端分别活动设置于第一主动轴机构231、从动轴机构233上;光学组件24包括第二底座241、扫描振镜242和激光发生器243,第二底座241活动设置于第二主动轴机构232上,扫描振镜242、激光发生器243均装设于第二底座241上;扫描振镜242用于偏转激光发生器243发出的激光至待切割工件上;第二控制组件25装设于光学组件24的一侧上并与驱动组件23电性连接,第二控制组件25与光学组件24同轴,第二控制组件25用于获取外部输入的图形,并根据图形控制第一主动轴机构231、第二主动轴机构232带动扫描振镜242将待切割工件切割为预设形状。

举例说明:外部输入的图形为长度10cm宽度8cm的矩形,在切割开始时,激光发生器243开启,第二控制组件25控制第一主动轴机构231正向平移10cm,之后第二控制组件25控制第二主动轴机构232正向平移8cm,之后控制第一主动轴机构231反向平移10cm,之后控制第二主动轴机构232反向平移8cm,激光发生器243关闭。由于第二控制组件25与激光发生器243同轴,即第二控制组件25与激光发生器243相对静止,当第二控制组件25运动完毕后,激光发生器243则切割出一相同规格的矩形。

需要说明的是,以上举例只是通过简单图形说明第二控制组件25的控制原理,并不用于限定外部图形的图形样式。若外部图形为复杂图形,则根据第二控制组件25中的预设规则和算法进行运动和切割。

需要说明的是,本实施例中的第二控制组件25可与上述实施例中的第一控制组件16合并为一个控制组件,也可拆分为多个子控制器,本实施例于上述实施例并不用于限定第一控制组件16和第二控制组件25的安装方式和控制方式。

具体地,第一主动轴机构231与从动轴机构233平行,第二主动轴机构232的两端分别活动设置于第一主动轴机构231和从动轴机构233上,且第二主动轴机构232分别与第一主动轴机构231、从动轴机构233垂直。第一主动轴机构231、第二主动轴机构232和从动轴机构233形成“工”字形。

优选地,光学组件24还包括除烟尘机构(未示出),除烟尘机构装设于第一底座并邻近扫描振镜2,除烟尘机构用于吸附切割过程中产生的烟尘。

具体地,卷料裁切装置1包括第一底座11、步进电机12、汽缸13、包胶压锟14、裁切刀15和第一控制组件16、导向钣金17和上料组件18。

需要说明的是,本实施例中的卷料裁切装置1与上述实施例中的卷料裁切装置1相同,本实施例不再对卷料裁切装置1及其各个部件进行赘述及详细标示,相同或相似之处请参阅上述有关卷料裁切装置1的实施例。

本实施例通过第二控制组件25获取外部输入的图形,并根据所述图形控制所述第一主动轴机构231、所述第二主动轴机构232带动所述扫描振镜242将待切割工件切割为预设形状,避免了硬冲模法在加工和成型小型部件时效率低的问题,且本激光切割系统2不需要模具,只需更换图档文件即可,无需频繁调试及更改,保证了切割效率。

为了进一步提高激光切割系统2的切割效率,在上述实施例的基础上,参见图6和图7,在本实施例中,参见图6,加工组件22包括分别设置于第二主动轴机构232两侧的第一加工台221和第二加工台222,上料组件18用于夹取待切割工件并交替放置至第一加工台221和第二加工台222上。

优选地,驱动组件23可设置为X-2Y大理石直线运动平台(未标示),该X-2Y大理石直线运动平台包括运动基座、Y轴运动部(对应第一主动轴机构231)、X轴运动部(对应第二主动轴机构232)、2Y轴从动部(对应从动轴机构233),第一加工台221和第二加工台222分别装设于X轴运动部的两侧,第二控制组件25和光学组件24均装设于X轴运动部上,X轴运动部用于带动第二控制组件25和光学组件24交替运动至第一加工台221和第二加工台222上方,以供光学组件24交替切割第一加工台221和第二加工台222上的待切割工件。

具体地,参见图7,第一加工台221包括第一蜂窝板22101、第一导料条22102、第一缓冲胶22103、第一直线轴承22104、第一导向轴22105、第一主动轴22106、第一带座轴承22107、第一伺服电机22108、第一真空吸附腔22109、第一防尘罩22110和第一固定底板22111。其中,第一固定底板22111装设于机架21上,第一导向轴22105垂直装设于第一固定底板22111上,第一直线轴承22104活动设置于第一导向轴22105上,第一蜂窝板22101装设于第一直线轴承22104上,第一缓冲胶22103套设于第一直线轴承22104上,第一伺服电机22108装设于第一固定底板22111上,第一带座轴承22107装设于第一伺服电机22108的输出端上,第一主动轴22106的一端与第一带座轴承22107连接,第一主动轴22106的另一端与第一蜂窝板22101固定连接,第一真空吸附腔22109装设于第一蜂窝板22101一侧,第一防尘罩22110装设于第一蜂窝板22101与第一固定底板22111之间。

进一步地,第二加工台222包括第二蜂窝板22201、第二导料条22202、第二缓冲胶22203、第二直线轴承22204、第二导向轴22205、第二主动轴22206、第二带座轴承22207、第二伺服电机22208、第二真空吸附腔22209、第二防尘罩22210和第二固定底板22211。其中,第二固定底板22211装设于机架21上,第二导向轴22205垂直装设于第二固定底板22211上,第二直线轴承22204活动设置于第二导向轴22205上,第二蜂窝板22201装设于第二直线轴承22204上,第二缓冲胶22203套设于第二直线轴承22204上,第二伺服电机22208装设于第二固定底板22211上,第二带座轴承22207装设于第二伺服电机22208的输出端上,第二主动轴22206的一端与第二带座轴承22207连接,第二主动轴22206的另一端与第二蜂窝板22201固定连接,第二真空吸附腔22209装设于第二蜂窝板22201一侧,第二防尘罩22210装设于第二蜂窝板22201与第二固定底板22211之间。

本实施例通过在第二主动轴机构32两侧分别设置第一加工台221和第二加工台222,以供光学组件24交替切割第一加工台221和第二加工台222上的待切割工件,不需要在上一个工件切割完成时在当前加工台等待上下料,即可移动至另一加工台进行切割操作,使得光学组件24没有空窗期,进一步提升了激光切割系统2的切割效率。

为了判断切割后工件是否符合预设要求,在上述实施例的基础上,参见图8和图9,在本实施例中,参见图8,激光切割系统2还包括定位检测组件27,定位检测组件27装设于光学组件24的一侧上并与第二控制组件25电性连接,定位检测组件27用于获取待切割工件的照片信息,第二控制组件25获取照片信息并根据照片信息定位待切割工件并判断待切割工件的形状是否符合预设要求。

具体地,参见图9,定位检测组件27包括拍摄器件271和辅助光源272,拍摄器件271与辅助光源272均装设于第二底座241上,拍摄器件271与电性连接。

优选地,定位检测组件27可采用CCD定位检测系统。

具体地,结合上述实施例,参见图10,激光切割系统的工作流程为:

步骤S1,将外部卷料放置于上料组件的气胀轴上,气胀轴通过外部气源进行高压充气后表面膨胀以固定住卷料。

步骤S2,调整导向环及滚轮立板的位置,使卷料、第一加工台、第二加工台、裁切机构位于同一轴线。

步骤S3,伺服电机接收外部工作信号,并根据工作信号送料至第一加工台和第二加工台。

步骤S4,真空吸附腔产生负压以致来料吸附于蜂窝板上。

步骤S5,CCD定位检测系统检测来料并根据预设算法抓取MARK点并完成反馈。

步骤S6,控制组件获取外部输入的切割图形文件(例如CAD文件等),并根据切割图形文件进行切割操作。

步骤S7,除烟尘机构开启,抽出因激光切割产生的烟尘及废气。

步骤S8,真空吸附腔吸入空气完成破真空。

步骤S9,步进电机继续运行,将卷料通过裁切机构到达指定距离。

步骤S10,包胶压辊压紧卷料。

步骤S11,气缸带动裁切刀切断卷料。

步骤S12,气缸升起,将裁切刀及包胶压辊抬升,裁切后的产品在导向钣金下自行进入外部的收料装置。

本实施例通过定位检测组件在切割过程中实时定位和检测工件,保证工件的切割形状以及所处位置符合预设要求。

以上对发明的具体实施方式进行了详细说明,但其只作为范例,本发明并不限制于以上描述的具体实施方式。对于本领域的技术人员而言,任何对该发明进行的等同修改或替代也都在本发明的范畴之中,因此,在不脱离本发明的精神和原则范围下所作的均等变换和修改、改进等,都应涵盖在本发明的范围内。

- 卷料裁切装置及激光切割系统

- 卷料板材自动激光切割系统