一种管输煤浆制备气化水煤浆的自动控制系统及方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于管输煤浆制备气化水煤浆控制技术领域,具体涉及一种管输煤浆制备气化水煤浆的自动控制系统,本发明还涉管输煤浆制备气化水煤浆的自动控制方法。

背景技术

管道输煤技术是将水作为载体,将煤炭制成一定浓度的煤浆,通过管道输送至终端用户的新型输煤技术。合格管输煤浆的制备是管道输煤技术的关键,煤浆中大颗粒不仅会增加堵管风险,长时间的运行也会加重对管材的磨损,严格控制大颗粒混入管输煤浆是十分必要的。

煤炭管道输送是一种全新的煤炭输送方式,具有输送成本低、输送运量大、能连续输送、环境影响小等特点,管输煤浆是煤炭管道输送的终端产品,一般作为化工厂原料煤使用。但管输煤浆由于输送安全限制,其浓度较低不能直接作为气化水煤浆使用,因而将管输煤浆转化为气化水煤浆就非常有必要。

发明内容

本发明的目的在于提供一种管输煤浆制备气化水煤浆的自动控制系统,解决了现有技术中使用人工进行入料控制的现状、提高了系统智能化水平,减少了人工参与度。

本发明的目的在于提供一种管输煤浆制备气化水煤浆的自动控制方法。

本发明所采用的第一种技术方案是:一种管输煤浆制备气化水煤浆的自动控制系统,包括气化水煤浆捏混槽和控制器,气化水煤浆捏混槽的入料端通过管道连接有工艺水添加泵,气化水煤浆捏混槽的入料端还通过管道连接有添加剂添加泵,

气化水煤浆捏混槽的入料端还通过落料管道连接有离心粗煤定量给料机,离心粗煤定量给料机通过落料管道将离心粗煤输送至气化水煤浆捏混槽,离心粗煤定量给料机安装有称重装置;

气化水煤浆捏混槽的入料端还通过管道连接有细浆与超细浆添加泵,气化水煤浆捏混槽的入料端还通过管道连接有压滤细煤煤浆输送泵;气化水煤浆捏混槽的出料端通过管道与气化水煤浆成品缓冲槽连接,气化水煤浆成品缓冲槽与气化水煤浆捏混槽的连接管道上安装有在线浓度计;称重装置和在线浓度计分别与控制器相连。

本发明的特点还在于,

工艺水添加泵与气化水煤浆捏混槽的连接管道上安装有流量计a和流量调节阀a;流量计a和流量调节阀a均与控制器相连。

添加剂添加泵与气化水煤浆捏混槽的连接管道上安装有流量计b和流量调节阀b;流量计b和流量调节阀b均与控制器相连。

细浆与超细浆添加泵与气化水煤浆捏混槽的连接管道上安装有流量计c和流量调节阀c;流量计c和流量调节阀c均与控制器相连。

压滤细煤煤浆输送泵与气化水煤浆捏混槽的连接管道上安装有流量计d和流量调节阀d,流量计d和流量调节阀d均与控制器相连。

本发明所采用的第二种技术方案是:一种管输煤浆制备气化水煤浆的自动控制方法,

系统在运行过程中,以离心粗煤定量给料机的称重装置的实时数据为基准,以在线浓度计的实时数据为目标,使用工艺水添加量公式计算出所需要的工艺水流量、添加剂流量、细浆与超细浆流量、压滤细煤煤浆流量等数据,并与当前的实时流量进行对比,根据对比结果对流量调节阀进行调整。

工艺水添加量的计算公式如下:

Q

式中:

Q

Q

a

k

ΔQ为工艺水变化量,初始为0;

根据公式(1)计算结果,将Q

添加剂添加量的计算公式如下:

Q

式中:

Q

Q

a

k

根据公式(2)计算结果,将Q

细浆与超细浆添加量的计算公式如下:

Q

式中:

Q

Q

a

k

根据公式(3)计算结果,将Q

压滤细煤煤浆添加量的计算公式如下:

Q

式中:

Q

Q

a

k

根据公式(4)计算结果,将Q

设定在线浓度计实时数据为C

式中:

ΔQ为工艺水变化量;

C

C

Q

Q

Q

ρ

ρ

ΔQ值计算完成后,按照工艺水添加量公式及调整方法调整阀门开度。

本发明的一种管输煤浆制备气化水煤浆的自动控制系统是全自动控制的硬件基础,主要分为两个控制方向,一个是5种入料的自动调节,是根据定量给料机的入料数据,动态调整其他四种入料,第二种是针对出料产品的浓度控制,结合定量给料机入料数据,对工艺水进行复合调整,因此工艺水调整的公式是两个,一个是基础调整公式,但是公式里面多了一个ΔQ,而这个ΔQ就是最后一个公式的计算结果。逻辑链上面,工艺水控制只有一个逻辑链,因此初次运行ΔQ取值为0。

本发明的有益效果是:

本发明对管输煤浆制备水煤浆系统进行了自动化和智能化改造,提供了一种智能化气化水煤浆制备控制系统和控制方法,根据产品结果动态的调整物料的入料量,达到确保产品质量的结果。

本发明的自动化和智能化水平高,可以有效降低用工成本,提升出料产品质量合格率和稳定性。

附图说明

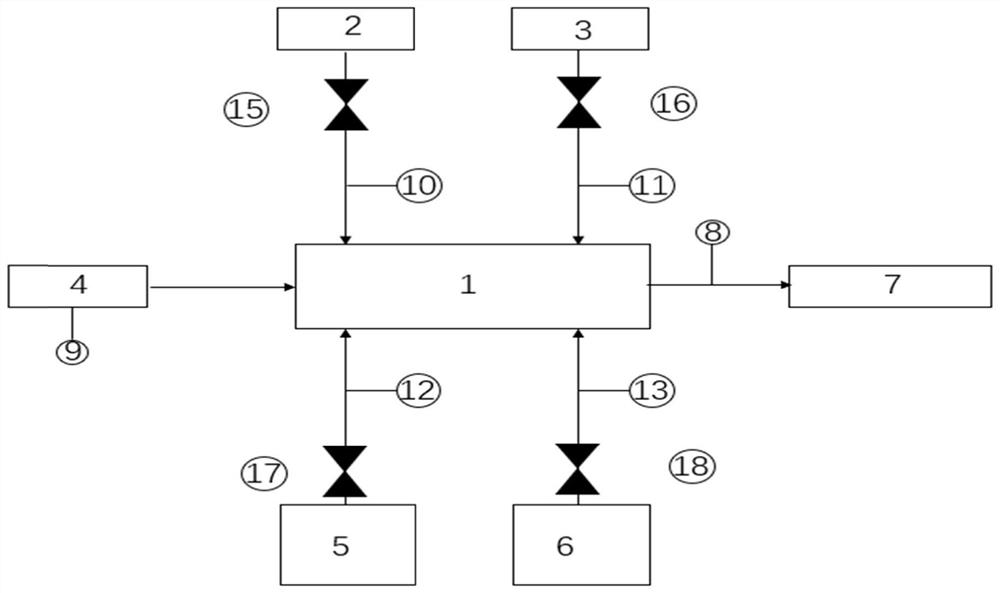

图1是本发明一种管输煤浆制备气化水煤浆的工艺流程示意图;

图2是本发明一种管输煤浆制备气化水煤浆的控制系统电路连接示意图;

图中,1.气化水煤浆捏混槽,2.工艺水添加泵,3.添加剂添加泵,4.离心粗煤定量给料机,5.细浆与超细浆添加泵,6.压滤细煤煤浆输送泵,7.气化水煤浆成品缓冲槽,8.在线浓度计,9.称重装置,10.流量计a,11.流量计b,12.流量计c,13.流量计d,14.控制器,15.流量调节阀a,16.流量调节阀b,17.流量调节阀c,18.流量调节阀d。

具体实施方式

下面结合附图和具体实施方式对本发明进行详细说明。

本发明一种管输煤浆制备气化水煤浆的控制系统,其工艺流程如图1所示,包括气化水煤浆捏混槽1和控制器14,气化水煤浆捏混槽1的入料端通过管道连接有工艺水添加泵2,气化水煤浆捏混槽1的入料端还通过管道连接有添加剂添加泵3,

气化水煤浆捏混槽1的入料端还通过落料管道连接有离心粗煤定量给料机4,离心粗煤定量给料机4通过落料管道将离心粗煤输送至气化水煤浆捏混槽1,离心粗煤定量给料机4安装有称重装置9;

气化水煤浆捏混槽1的入料端还通过管道连接有细浆与超细浆添加泵5,气化水煤浆捏混槽1的入料端还通过管道连接有压滤细煤煤浆输送泵6;气化水煤浆捏混槽1的出料端通过管道与气化水煤浆成品缓冲槽7连接,气化水煤浆成品缓冲槽7与气化水煤浆捏混槽1的连接管道上安装有在线浓度计8;称重装置9和在线浓度计8分别与控制器14相连(如图2所示)。

工艺水添加泵2与气化水煤浆捏混槽1的连接管道上安装有流量计a10和流量调节阀a15;流量计a10和流量调节阀a15均与控制器14相连。

添加剂添加泵3与气化水煤浆捏混槽1的连接管道上安装有流量计b11和流量调节阀b16;流量计b11和流量调节阀b16均与控制器14相连。

细浆与超细浆添加泵5与气化水煤浆捏混槽1的连接管道上安装有流量计c12和流量调节阀c17;流量计c12和流量调节阀c17均与控制器14相连。

压滤细煤煤浆输送泵6与气化水煤浆捏混槽1的连接管道上安装有流量计d13和流量调节阀d18,流量计d13和流量调节阀d18均与控制器14相连。

本发明一种管输煤浆制备气化水煤浆的控制系统的工作原理如下:

气化水煤浆捏混槽1由五个入料管线和一个出料管线组成,入料管线分别包括工艺水入料管线,添加剂入料管线,细浆与超细浆入料管线,压滤细煤煤浆入料管线及离心粗煤落料管线;出料管线为气化水煤浆出料。

离心粗煤通过离心粗煤定量给料机4输送至气化水煤浆捏混槽1,定量给料机安装有称重装置9,称重装置9可以将定量给料机的实时数据上传至控制器14;

工艺水通过工艺水添加泵2输送至气化水煤浆捏混槽1,工艺水的添加流量可以通过流量计a实时上传至控制器14;

添加剂通过添加剂添加泵3输送至气化水煤浆捏混槽1,添加剂的添加流量可以通过流量计b实时上传至控制器14;

细浆与超细浆通过细浆与超细浆添加泵5输送至气化水煤浆捏混槽1,细浆与超细浆的添加流量可以通过流量计c实时上传至控制器14;

压滤细煤煤浆通过压滤细煤煤浆添加泵6输送至气化水煤浆捏混槽1,压滤细煤煤浆的添加流量可以通过流量计d实时上传至控制器14;

气化水煤浆捏混机1的出料产品通过管道输送至气化水煤浆成品缓冲槽7,连接管道上安装的在线浓度计8可以实时监测管道内气化水煤浆的浓度并将数据上传至控制器14;

控制器14是系统的核心控制单元。

本发明气化水煤浆产品制备的控制方法,采用上述管输煤浆制备气化水煤浆的控制系统,具体为:

系统在运行过程中,以离心粗煤定量给料机4的称重装置9的实时数据为基准,以在线浓度计8的实时数据为目标,使用工艺水添加量公式计算出所需要的工艺水流量、添加剂流量、细浆与超细浆流量、压滤细煤煤浆流量等数据,并与当前的实时流量进行对比,根据对比结果对流量调节阀进行调整。

工艺水添加量的计算公式如下:

Q

式中:

Q

Q

a

k

ΔQ为工艺水变化量,初始为0;

根据公式(1)计算结果,将Q

添加剂添加量的计算公式如下:

Q

式中:

Q

Q

a

k

根据公式(2)计算结果,将Q

细浆与超细浆添加量的计算公式如下:

Q

式中:

Q

Q

a

k

根据公式(3)计算结果,将Q

压滤细煤煤浆添加量的计算公式如下:

Q

式中:

Q

Q

a

k

根据公式(4)计算结果,将Q

设定在线浓度计8实时数据为C

式中:

ΔQ为工艺水变化量;

C

C

Q

Q

Q

ρ

ρ

ΔQ值计算完成后,按照工艺水添加量公式及调整方法调整阀门开度。

上面结合附图对本发明进行了示例性的描述,显然本发明的实现并不受上述方式的限制,只要采用了本发明的装置构思和技术方案进行的各种改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围内。

- 一种管输煤浆转化为气化水煤浆的生产设备及生产方法

- 一种长距离管输煤浆制备气化煤浆系统及方法