一种活性炭再生装置及方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及废活性炭再生技术领域,特别涉及一种活性炭再生装置及方法。

背景技术

我国是活性炭的生产大国,活性炭产量约占世界活性炭总产量的1/3,2019年我国活性炭产能120万吨,其中木质活性炭产量30.1万吨,煤质活性炭产量57.4万吨,从2016年到2021年我国活性炭的行业主要用途用量年均增长率达4.9%-6.3%。据报道,现阶段我国每年危险废物产生量为8000万吨/年,其中废活性炭就占65%。目前,废活性炭主要作为燃煤锅炉掺烧料进行焚烧处理,并没有加以二次回收利用。由于活性炭本身具有很高的回收利用价值,废活性炭处理对环境产生二次污染,和极大的资源浪费。

发明内容

本发明的目的在于提供一种能够解决和缓解废活性炭处理过程中的高耗能、经济与资源浪费、环境污染严重问题的活性炭再生装置及方法。

为达到上述目的,本发明活性炭再生装置包括储料给料系统、炭化脱附系统和活化扩孔系统;

所述的储料给料系统包括通过管道依次连接的活性炭储仓、给料器、通道转向器,通道转向器分别与炭化脱附器和高温活化扩孔器相连通;

所述的炭化脱附系统包括炭化脱附器、载气预处理器、载气喷吹器、载气分布器、输送控制器,其中载气喷吹器、载气分布器、输送控制器分别与载气气源之间串联载气预处理器后与炭化脱附器相连通;

所述的活化扩孔系统包括高温活化扩孔器、活化气预处理器、活化气控制器、活化气流化器、再生活性炭收集器,其中活化气控制器、活化气流化器分别与活化气气源之间串联活化气预处理器后与高温活化扩孔器相连通;高温活化扩孔器底部设置有再生活性炭排出口与再生活性炭收集器相连通;

炭化脱附器与高温活化扩孔器之间串联有输送控制器,炭化脱附器顶部、高温活化扩孔器顶部分别设置有与尾气回收及再利用相连通的脱附气出口和活化乏气出口。

所述的载气喷吹器与炭化脱附器为外连接或内置连接,载气喷吹器置于炭化脱附器下端的中心轴线上,载气喷吹器上喷吹口沿炭化脱附器轴线均匀分布。

所述的载气分布器与炭化脱附器为外连接或内置连接,沿炭化脱附器径向至少设置有一个与炭化脱附器相连通的载气分布器。

所述沿高温活化扩孔器径向至少设置有一个与高温活化扩孔器相连通的活化气控制器。

所述的活化气流化器设置有若干个沿高温活化扩孔器轴线均匀开设的与高温活化扩孔器底部相连通的活化气出口。

高温活化扩孔器内部设置有扩径降速段。

本发明活性炭再生方法,包括以下步骤:

a、废活性炭通过活性炭储仓加入给料器,由给料器经过通道转向器选择性的送入炭化脱附器或高温活化扩孔器;

b、载气由载气气源提供,经载气预处理器控制温度、流量后,分别通过载气喷吹器、载气分布器进入炭化脱附器,经载气预处理器处理的载气进入输送控制器,用于控制输送经过炭化脱附器初步处理的活性炭进入高温活化扩孔器;

c、活化气由活化气气源提供,经活化气预处理器控制温度、流量后,分别通过活化气控制器、活化气流化器进入高温活化扩孔器对炭化脱附器初步处理的活性炭活化扩孔;

d、经过高温活化扩孔器完成活化扩孔后的活性炭,经过再生活性炭排出口排入再生活性炭收集器;

e、活性炭再生过程中,炭化脱附器与高温活化扩孔器产生的脱附气和活化乏气进入尾气回收及再利用进行净化处理,循环再利用。

所述载气气源提供的载气包括氮气、水蒸气或二氧化碳气体。

所述活化气气源提供的活化气包括氧量控制在0%-1%的二氧化碳、水蒸气或空气中的一种或多种气体的混合气体;且高温活化扩孔器内的一氧化碳含量控制在0%-3%。

所述的炭化脱附器和高温活化扩孔器内温度可控;炭化脱附器内温度为100℃-800℃,高温活化扩孔器内温度为350℃-1000℃。

本发明的技术效果和优点:

1、本装置无机械转动设备,对活性炭机械损伤小。

2、工艺适用性强,本发明设置有通道转向器,针对不同吸附时长和不同活性炭类型条件下产生的废活性炭可选择性送入炭化脱附器和高温活化扩孔器,节约活性炭再生能源消耗和再生周期。

3、以氮气、水蒸气、二氧化碳等气体的一种或多种混合为炭化脱附载气,以二氧化碳、水蒸气、空气等含氧气体或者上述气体中的一种或多种气体的混合气体为活化气,更好的恢复活性炭吸附孔道,保证再生活性炭的吸附性能和降低活性炭灰化。

4、本发明的载气喷吹器和载气分布器采取中心与器壁对置式出气,能保证炭化脱附器内脱附的活性炭吸附杂质充分被新鲜干净的载气带出,避免活性炭被动二次吸附。

5、本发明的高温活化扩孔器侧面设计有多个活化气控制器向高温活化扩孔器提供活化气,高温活化扩孔器底部的轴线、径向均匀设计有多个活化气进口向高温活化扩孔器提供活化气,使高温活化扩孔器内活化气与活性炭均匀混合反应,提高活化气的利用效率和活性炭活化效率。

附图说明

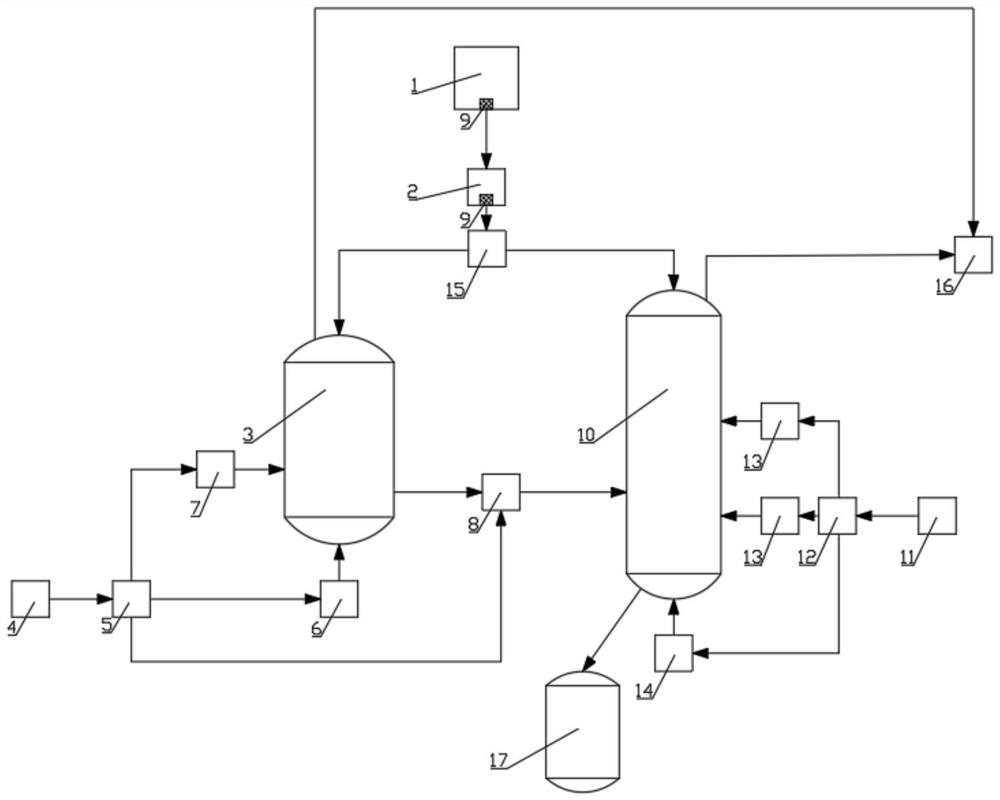

图1为本发明提供的一种活性炭再生装置的系统流程示意图。

图中:1、活性炭储仓;2、给料器;3、炭化脱附器;4、载气气源;5、载气预处理器;6、载气喷吹器;7、载气分布器;8、输送控制器;9、辅助下料器;10、高温活化扩孔器;11、活化气气源;12、活化气预处理器;13、活化气控制器;14、活化气流化器;15通道转向器;16、尾气回收及再利用;17、再生活性炭收集器。

具体实施方式

下面结合附图对本发明作进一步详细说明。

参见图1,本发明的装置包括:储料给料系统、炭化脱附系统、活化扩孔系统;

所述的储料给料系统包括通过管道依次连接的活性炭储仓1、给料器2、通道转向器15,活性炭储仓1、给料器2底部分别设置有辅助下料器9,通道转向器15与炭化脱附器3和高温活化扩孔器10分别相连通;

所述的炭化脱附系统包括炭化脱附器3、载气预处理器5、载气喷吹器6、载气分布器7、输送控制器8,其中载气喷吹器6、载气分布器7、输送控制器8分别与载气气源4之间串联载气预处理器5后与炭化脱附器3相连通;

其中,载气喷吹器6与炭化脱附器3为外连接或内置连接,载气喷吹器6置于炭化脱附器3下端的中心轴线上,载气喷吹器6上喷吹口沿炭化脱附器3轴线均匀分布;

载气分布器7与炭化脱附器3为外连接或内置连接,沿炭化脱附器3径向至少设置有一个与炭化脱附器3相连通的载气分布器7

所述的活化扩孔系统包括内部设置有扩径降速段的高温活化扩孔器10、活化气预处理器12、活化气控制器13、活化气流化器14、再生活性炭收集器17,其中活化气控制器13、活化气流化器14分别与活化气气源11之间串联活化气预处理器12后与高温活化扩孔器10相连通;高温活化扩孔器10底部设置有再生活性炭排出口与再生活性炭收集器17相连通;

其中,沿高温活化扩孔器10径向至少设置有一个与高温活化扩孔器10相连通的活化气控制器13;

活化气流化器14设置有若干个沿高温活化扩孔器10轴线均匀开设的与高温活化扩孔器10底部相连通的活化气出口。

所述的炭化脱附器3与高温活化扩孔器10之间串联有输送控制器8,炭化脱附器3和高温活化扩孔器10内部自供热或外部供热热源的一种或两者的组合,炭化脱附器3顶部设置有脱附气出口,高温活化扩孔器10顶部设置有活化乏气出口,炭化脱附器3顶部脱附气出口和高温活化扩孔器10顶部活化乏气出口通过管道分别与尾气回收及再利用16相连通。

本发明活性炭再生方法,包括以下步骤:

a、废活性炭通过活性炭储仓1加入给料器2,由给料器2经过通道转向器15可选择性送入炭化脱附器3或高温活化扩孔器10,活性炭加料过程中可通过辅助下料器9增加加料流畅度,给料器2工作可以是常压或加压的一种或两者的结合。

b、载气由载气气源4提供,经载气预处理器5控制温度、流量后,分别通过载气喷吹器6、载气分布器7进入炭化脱附器3。经载气预处理器5处理的一定量载气进入输送控制器8,用于控制输送经过炭化脱附器3初步处理的活性炭进入高温活化扩孔器10。

c、活化气(介质)由活化气气源11提供,经活化气预处理器12控制温度、流量后,分别通过活化气控制器13、活化气流化器14进入高温活化扩孔器10,在高温条件下对炭化脱附器3初步处理的活性炭活化扩孔。

d、经过高温活化扩孔器10完成活化扩孔后的活性炭,经过再生活性炭排出口排入再生活性炭收集器17。

e、活性炭再生过程中,炭化脱附器3与高温活化扩孔器10产生的脱附气和活化乏气进入尾气回收及再利用16进行净化处理,循环再利用。

其中载气气源4提供的载气包括氮气、水蒸气或二氧化碳气体。

活化气气源11提供的活化气包括氧量控制在0%-1%的二氧化碳、水蒸气或空气中的一种或多种气体的混合气体;活化气选用水蒸气,能够更好地恢复活性炭吸附孔道;且高温活化扩孔器10内的一氧化碳含量控制在0%-3%。

本发明的炭化脱附器(3)和高温活化扩孔器(10)内温度可控;炭化脱附器(3)内温度为100℃-800℃,高温活化扩孔器(10)内温度为350℃-1000℃。

- 一种活性炭活化再生装置及活性炭再生方法和活化方法

- 利用废热制造活性炭及饱和活性炭的再生装置与再生方法