用于预测和诊断造纸机中的纸幅断裂的自适应学习、自动标记方法和系统

文献发布时间:2023-06-19 18:25:54

技术领域

本发明总体上涉及一种用于预测设备中的故障的框架。更具体地,本发明涉及标记、预测和诊断造纸机中的纸幅(paper web)中的断裂。

背景技术

在我们的日常活动中,纸张以多种形式被消费,如包装纸、书写纸、印刷纸、纸板、卡纸板、薄页纸、书籍、杂志、文档、报纸等。最近,纸张在工业和消费品的包装部门中获得了巨大的发展。造纸工艺涉及造纸机,其是一种以高速将纸浆大量转化为纸的工业机器。纸浆参数或特性对于不同等级是不同的(例如薄页纸的纸基重量不同于纸板纸或书写纸)。将纸浆输入造纸机,并在造纸机中将纸浆与水混合。造纸机根据使用相关纸浆的应用来产生不同等级的纸。

造纸机在造纸过程中涉及多个部分。这些部分包括流浆箱、成形部分、压榨部分、干燥部分、压延部分和卷取部分。现代造纸机以5000ft/min运行。在造纸机中,经常发生称为纸幅断裂(纸幅中的断裂)的故障,导致生产停工。因此,预测纸幅断裂和纸幅断裂的预期时间以及可能的根本原因将有助于操作者在该情况下避免断裂或在将来避免断裂。

已经提出了各种解决方案来预测纸幅断裂,分析纸幅断裂的根本原因。很少有技术使用神经网络来预测纸幅断裂并且使用决策树来分析根本原因。现有技术在预测纸幅断裂和分析根本原因所需的标记数据方面具有局限性。在现有技术中,数据是手动标记的,随着造纸车间中参数数量的增加,这是很麻烦和不可行的。此外,无监督的模型与未标记的数据一起用于预测纸幅断裂,这不能获得稳健的预测。因此,需要以有效的方式标记数据以减少人工努力并且精确地检测导致纸幅断裂的转变。

发明内容

在一个实施例中,本发明涉及一种标记与造纸机相关的参数以预测由造纸机引起的纸幅中的断裂的方法。所述参数包括多个过程参数和多个操作参数。在一个实施例中,参数不仅限于单独的过程和操作参数,而是本发明可以利用在造纸车间中测量的任何信号来工作。在一个实施例中,与造纸机相关的模拟参数被提供给多个机器学习模型,所述模拟参数包括正常模式和引起纸幅中的断裂的异常模式。可以使用已知技术来生成模拟参数。在一个实施例中,使用造纸车间的历史参数来生成模拟参数。此外,所述多个机器学习模型被配置为将模拟参数标记为正常模式和异常模式。在一个实施例中,异常模式接近纸幅中的断裂的时间戳。此外,接收来自多个机器学习模型中的每个机器学习模型的输出,其中该输出指示包括正常模式和异常模式的标记。此外,基于一个或多个性能度量和多个机器学习模型的输出,来从多个机器学习模型中选择模型,并且将所选择的模型的一个或多个模型参数存储在计算单元的存储器中。此后,将与造纸机相关的历史参数以及所选择的模型的多个细节提供给自动贴标机,以将历史参数标记为正常模式和异常模式,该历史参数包括正常模式和异常模式中的至少一项。自动贴标机生成的标记作为标记数据被存储在数据库中,其中标记数据被使用以实时预测纸幅中的断裂以及纸幅中的断裂的根本原因。

在一个实施例中,在多个批次中接收模拟参数和历史参数。每个批次包括多个过程参数和多个操作参数,该多个过程参数和多个操作参数是在纸幅断裂后重新启动造纸机的时间与纸幅在造纸机中随后断裂的时间之间被模拟或测量的。

在一个实施例中,将模拟参数和具有异常模式的历史参数标记为纸幅中的断裂的根本原因,其中纸幅中的断裂的根本原因被包括在标记数据中。

在一个实施例中,模拟参数和具有异常模式的历史参数被标记成估计的纸幅断裂时间,其中估计的纸幅断裂时间被包括在标记数据中。

在一个实施例中,基于独立地分析每个批次或通过向自动贴标机提供类似批次之一,将每个批次标记为包括正常模式和异常模式。

在一个实施例中,本发明涉及训练多个机器学习模型以预测纸幅中的断裂。训练所述多个机器学习模型包括:将包括与造纸机相关的参数的正常模式和异常模式的标记数据提供给所述多个机器学习模型。在一个实施例中,时间戳与异常值相关联,并且异常值的时间戳接近纸幅中的断裂的时间戳。标记数据使用自动贴标机使用与造纸机相关的模拟参数和历史参数来被生成。此外,所述多个机器学习模型被配置为检测所述参数中的模式,并且将检测到的模式确定为正常模式和异常模式中的至少一项。此外,所述多个机器学习模型被配置为基于所述确定来针对每个参数生成预期模式,其中每个预期模式包括正常模式和异常模式中的至少一项。此外,接收来自多个机器学习模型中的每个机器学习模型的输出,其中该输出表示基于标记数据与对应的预期模式的比较对纸幅中的断裂的预测。此后,基于多个机器学习模型的输出从多个机器学习模型中选择机器学习模型。

在一个实施例中,本发明涉及一种预测造纸机中的纸幅中的断裂的方法。多个传感器被使用以监测与造纸机相关的参数,其中所述参数包括多个过程参数和多个操作参数。在造纸过程中,在造纸机中提供/形成纸幅。该方法包括从多个传感器接收参数。此外,确定每个参数随时间变化的模式。此外,将所确定的模式中的每个模式与对应的预期模式进行比较。此后,基于比较来预测纸幅中的断裂。

在一个实施例中,多个模型还被训练以估计纸幅断裂的时间,并且基于参数和标记数据中的异常模式来确定引起纸幅中的断裂的根本原因。此外,还训练多个模型以生成异常模式和纸幅断裂时间的估计之间的关联性,以及异常模式和纸幅中的断裂的根本原因之间的关联性。

在一个实施例中,所选择的模型基于所确定的模式中的每个模式与对应的预期模式的比较,来识别从一个或多个传感器接收的参数中的异常模式。此外,所选择的模型基于异常模式与纸幅中的断裂的根本原因之间的关联性以及异常模式与纸幅断裂时间的估计之间的关联性,来确定纸幅中的断裂的根本原因和纸幅断裂时间的估计。

在一个实施例中,在纸幅中的每次断裂之后接收参数。此外,参数被提供给自动贴标机,以用于生成包括正常模式和异常模式的标记。此外,所生成的标记作为标记数据被存储在数据库中。

在一个实施例中,存储在数据库中的标记数据以规定的时间间隔被提供给机器学习模型作为反馈。此外,从引起纸幅中的断裂的标记数据中识别出一个或多个特征。此后,训练机器学习模型以适应一个或多个特征并且配置机器学习模型以基于一个或多个特征来预测纸幅中的断裂。

在一个实施例中,对多个处理参数和多个操作参数以及被识别为纸幅中的断裂的根本原因的至少一个参数进行规定分析,以确定要执行的一个或多个动作,以恢复造纸机的操作。

在一个实施例中,机器学习模型的一个或多个模型参数是新机器学习模型,用于预测纸幅中的断裂、确定纸幅中断裂的根本原因、以及估计新造纸机中纸幅的断裂时间。

这里描述了不同范围的系统。除了本概述中描述的方面和优点之外,通过参考附图和参考以下详细描述,其它方面和优点将变得显而易见。

附图说明

在下文中将参考在附图中示出的优选示范性实施例来更详细地解释本发明的主题,在附图中:

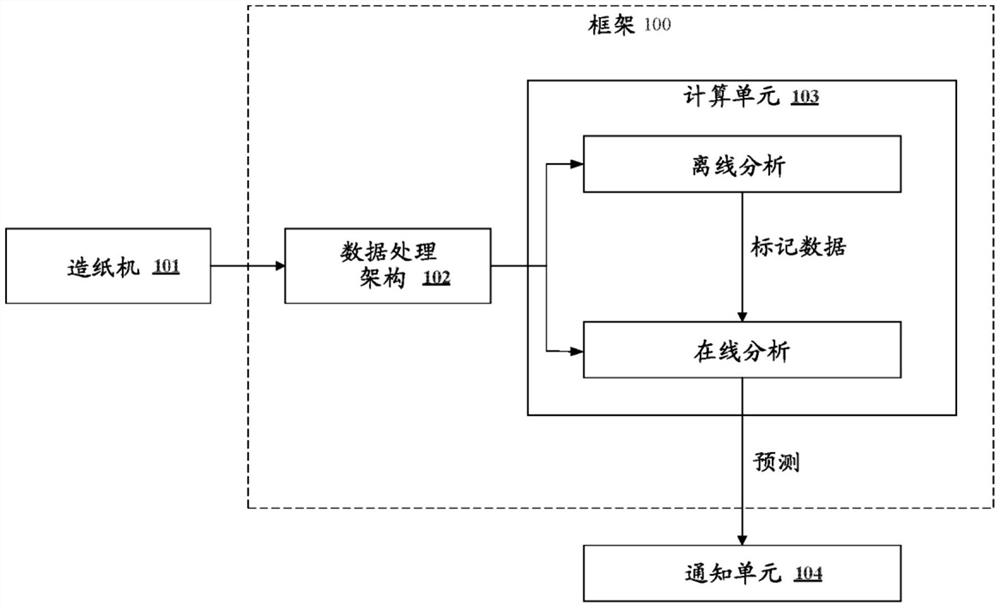

图1示出了根据本发明的一些实施例的用于在造纸机中标记和预测纸幅中的断裂的框架;

图2示出了根据本发明的一些实施例的用于标记与造纸机相关的参数的示例性流程图;

图3A示出了根据本发明的一些实施例的用于标记与造纸机相关的参数的机器学习模型的训练和推理阶段;

图3B示出了根据本发明的一些实施例的模拟参数的示例性曲线图;

图3C示出了根据本发明的一些实施例的通过不同ML模型合并不同时间值的得分的图;

图4A和图4B示出了根据本发明的一些实施例的示出指示与造纸机相关的参数中的异常模式的标记的示例性曲线图;

图5示出了根据本发明的一些实施例的用于选择对纸幅中的断裂有贡献的参数的示例性曲线图。

图6A和图6B示出了根据本发明的一些实施例的表示与造纸机相关的减小的参数中的异常模式的标记的示例性曲线图;

图7A和图7B示出了根据本发明的一些实施例的用于训练和推理纸幅中的断裂预测的流程图;

图8A示出了根据本发明的一些实施例的用于预测纸幅中的断裂、断裂的根本原因和估计的断裂时间的机器学习模型的训练和推理阶段;

图8B示出了根据本发明的一些实施例的用于所选择的ML模型的自适应学习的示例性框图;

图9示出了根据本发明的一些实施例的示出标记的异常模式和预测的异常模式的示例性曲线图;

图10示出了根据本发明的一些实施例的示出使用半监督技术预测异常模式的示例性曲线图;

图11是根据本公开的一些实施例的使用半监督技术的造纸机的纸幅中的断裂的预测中的重构误差的图解;

图12A和图12B示出了根据本发明的一些实施例的机器学习模型的学习的示例性曲线图;

图13示出了根据本发明的一些实施例的用于生成如图12A和图12B所示的训练和测试结果的网络图;以及

图14示出了根据本发明的一些实施例的用于将知识从一个ML模型迁移到关联的另一ML模型的示例性框图;

具体实施方式

本发明的实施例公开了用于使用机器学习模型来标记与造纸机相关的参数的方法和系统,其中标记包括正常模式和异常模式。此外,本发明涉及训练机器学习模型以使用标记来预测造纸机中的断裂。此后,本发明包括实时使用机器学习模型来预测纸幅中的断裂、分析纸幅中断裂的根本原因并估计断裂时间。将断裂通知通知给操作员,以便及时采取行动。

图1示出了用于标记与造纸机(101)相关的参数、预测造纸机(101)中纸幅的断裂、分析纸幅中的断裂的根本原因以及估计纸幅中的断裂的时间的框架(100)。通常,在造纸车间中,使用一个或多个造纸机(101)来制造纸张。一种造纸机,包括多个部分,多个传感器用于监测所述多个部分。来自传感器的历史测量值被存储在历史记录器中,并且用于分析,例如预测纸幅中的断裂、识别纸幅中历史断裂的根本原因等。通常,与造纸机(101)相关的参数包括多个过程参数和多个操作参数。在一个实施例中,参数可以包括但不限于过程参数、驱动参数、原材料参数、质量控制参数、机械参数和传感器参数。在一个实施例中,造纸车间中的任何参数都可以被认为是由本发明中的参数设想的。在一个实施方案中,多个过程参数可以包括但不限于纸浆的质量、纸浆与水的混合比、润湿因子等。在一个实施例中,多个操作参数可以包括但不限于驱动速度、纸幅干燥时间、空气流量、驱动温度、制造等级等。本发明不限于造纸机的特定参数,并且可以被建模为考虑造纸车间中通常使用的造纸机的多个参数。框架(100)包括数据处理结构(102)(例如Lamda架构),用于提供从造纸机(101)收集的数据,用于标记正常模式和异常模式以及用于预测纸幅中的断裂。数据处理结构(102)用于处理大量数据并且提供对批处理和流处理的访问。在诸如Lamda架构的数据处理体系结构(102)中,存在批处理(batch)层和流(stream)层。在一个实施例中,数据块(例如,一小时数据、一天数据、一周数据、一个月数据)被馈送到批处理层以用于处理。在一个实施例中,数据流被馈送到流层(也称为速度层)。通常,实时参数被馈送到流层。在本发明中,与造纸机(101)相关的历史参数被馈送到批处理层,而与造纸机(101)相关的实时参数被馈送到流层。在一个实施例中,批处理层对应于与本发明中的造纸机(101)相关的参数的离线分析,而流层对应于与造纸机(101)相关的参数的在线分析。

在一个实施例中,诸如个人计算机、膝上型计算机、服务器或任何其它计算设备的计算单元(103)可用于执行离线分析和在线分析。在一个实施例中,计算单元(103)可以是云环境,并且计算单元(103)经由网络被连接到造纸车间。计算单元(103)包括一个或多个硬件处理器和存储器。离线分析由计算单元(103)执行,以将与造纸机(101)相关的参数标记为包括正常模式和异常模式。使用标记的参数进行在线分析以预测纸幅中的断裂。此外,纸幅中的预测断裂被提供给通知单元(104)以警告造纸车间中的操作者。此外,断裂的根本原因、估计的断裂时间和要执行的一个或多个动作以避免纸幅中的断裂,并在通知单元(104)上通知该一个或多个动作。在一个实施例中,通知单元(104)可以包括但不限于显示单元、喇叭、光通知及其组合。

图2示出了用于标记与造纸机(101)相关的参数的流程图(200)。参考图3和图4描述图2的方法步骤。

在步骤(201),计算单元(103)向多个机器学习(ML)模型提供包括正常模式和异常模式的模拟参数。现在参考图3A,如在训练阶段下所示,模拟参数被提供给多个ML模型(301a,301b,…,301n)。模拟参数是与造纸机(101)相关的参数的模拟。通常,与造纸机相关的参数包括多个异常。而且,由于庞大的数据集(通常是造纸机的数千个参数),不能容易地识别引起纸幅中的断裂的异常。在造纸机(101)的操作期间的任何时间都可能发生多个异常。本发明提出了一种稳健的标记技术,以识别引起纸幅中的断裂的特定异常。模拟参数是引起纸幅中的断裂的参数的模拟。因此,模拟参数包括参数的正常模式和异常模式。图3B中示出了示例性模拟参数(参数大小相对于时间的变化)的曲线图。如图3B所示,模拟参数包括多个转变(306a、306b、306c、306d)和断裂点(307)。断裂点(307)表示纸幅中发生断裂时的时间戳。如图3B所示,在转变(306a、306b和306c)已经发生之后,参数是正常的。典型地,这是造纸机中的情况。在参数有数个转变之后,造纸机正常工作。然而,在特定转变(例如306d)之后,在纸幅中发生断裂。通过观察,靠近断裂点(307)发生的转变是异常和引起纸幅中的断裂的原因。

在一个实施例中,模拟参数被分成多个批次。批次可以包括多个过程参数和多个操作参数,这些参数是在纸幅中的断裂后重新启动造纸机的时间与纸幅在造纸机中随后断裂的时间之间模拟或测量的。例如,考虑在造纸机中在第一时间戳处发生纸幅的第一次断裂。造纸机在第二时间戳处恢复并运行,并且在第三时间戳处在造纸机中发生纸幅的第二次断裂。批次可以被认为是在第二时间戳与第三时间戳之间模拟或测量的参数。

回到图2,在步骤(202),计算单元(103)配置多个ML模型(301a,…,301n)以标记模拟参数。在一个实施例中,多个ML模型(301a,…,301n)可以使用各种标记技术来标记模拟参数。在一个实施例中,多个ML模型(301a,...,301n)被配置为标记异常模式,使得异常模式接近断裂点(307)。例如,转变(306d)靠近断裂点(307),而转变(306a、306b和306c)远离断裂点(307)。因此,从转变(306d)开始的时间戳到断裂点(307)的时间戳被标记为包括异常模式的异常区域,并且该区域的其余部分被标记为包括正常模式的正常区域。在一个实施例中,异常越接近喙点(305),多个ML模型(301a,...,301n)的输出就越精确。

现在参考图4A,图4A示出了示出标记异常区域(401)的曲线图(参数幅度相对于时间的变化)。如图所示,异常区域(401)由断裂点(307)确定。例如,异常区域可以是断裂点(307)之前十五分钟的区域。在另一示例中,异常区域可以是断裂点(307)之前30分钟的区域。在另一示例中,异常区域可以是断裂点(307)之前一小时的区域。当多个ML模型(301a,…,301n)使用断裂点(307)作为参考来标记正常区域和异常区域时,可以认为多个ML模型(301a,…,301n)使用半监督学习技术。在一个实施例中,为每个批次标记正常区域和异常区域以预测纸幅中的断裂。在一个实施例中,每个参数(每个处理参数和每个操作参数)被标记以分析纸幅中的断裂的根本原因。图4B示出了标记具有正常区域和异常区域的各个参数。图4B中的标记(401)示出了每个参数中的异常区域。每个参数中的异常区域用于标记纸幅中的断裂的根本原因。在一个实施例中,来自多个过程参数和多个操作参数的参数被识别为纸幅中的断裂的根本原因。在一个实施例中,领域专家可以基于参数中的异常模式将不同的参数识别为根本原因。例如,下落在纸幅上的物体可能导致纸幅中的断裂。张力传感器可以测量纸幅的张力,并且张力值可以具有由于下落物体而在纸幅中引起的扰动的异常模式。领域专家可以观察张力值中的异常模式,并且将下落物体识别为根本原因。在另一示例中,作为测量参数的马达速度可以具有异常模式。自动贴标机(304)可以从历史批次中识别具有异常模式的马达速度导致纸幅中的断裂,并且将根本原因标记为马达速度。从上述两个示例中可以明显看出,所测量的参数可能是导致纸幅中的断裂的根本原因,或者所测量的参数可能由于外部因素(例如下落物体)而显示出异常模式,而外部因素可能是导致纸幅中的断裂的根本原因。

在一个实施例中,纸幅中的断裂的根本原因被用于标记估计的纸幅中的断裂时间。例如,自动贴标机(304)可以从历史批次中识别出当马达速度具有异常模式时,纸幅在出现异常模式后5分钟内断裂。基于与历史批次的比较,自动贴标机(304)可以针对具有异常马达速度的输入批次将估计的断裂时间标记为5分钟。

再次参考图2,在步骤(203),计算单元(103)从多个ML模型(301a,…,301n)中的每个ML模型接收输出。在一个实施例中,每个ML模型输出指示正常区域和异常区域的标记。在一个实施例中,每个ML模型合并该批次中的正常区域和异常区域。图3C示出了由不同ML模型相对于时间值绘制的合并得分的示例性曲线图的图解。如图4A所示,可以绘制每个ML模型的曲线图。每个图中的异常区域(401)可以变化并且可以更接近或更远离断裂点(307)。

在步骤(204),计算单元(103)基于输出和一个或多个性能度量从多个ML模型(301a,…,301n)中选择ML模型。表1示出了三个ML模型的示例性性能度量和输出。

表1

在一个实施例中,性能度量“时间_得分_合并”指示异常区域(401)与断裂点(307)的接近度。零值表示准确的预测,而具有幅度增加的任何负值导致将正常区域预测为异常,而幅度增加的任何正值(松散边界)导致将异常预测为正常,使得该算法用于标记不可靠。例如,如果标记的数据用于单类学习,则将选择具有接近零或正好为零(紧边界)的负时间得分的算法。同样,应该最大化性能度量“特异性_合并”、“灵敏度_合并”。类似地,考虑许多其它定制的性能度量来从多个ML模型(301a,...,301n)中选择ML模型。此后,将所选择的ML模型的一个或多个模型参数(ML技术及其超参数可以包括例如PCA分量的近似no、距离测量、邻居的百分比、合并时间、原始数据、滞后数据、噪声滤波器窗口大小、缩放标准、污染百分比等)存储在与处理器相关联的存储器(303)中。

再参考图2,在步骤(205),计算单元(103)将所选择的ML模型的一个或多个模型参数和与造纸机(101)相关的历史参数提供给自动贴标机(304)。在一个实施例中,将合并时间参数与一个或多个模型参数和历史参数一起提供给自动贴标机(304)。合并时间参数指示异常被临时合并到批次中的最大时间。在一个实施例中,基于性能度量来选择合并时间参数。在一个实施例中,对一个或多个模型超参数和合并时间参数进行微调,以基于性能度量标记历史参数。图3C示出了多个ML模型(301a,…,301n)的合并时间的曲线图。在一个实施例中,自动贴标机(304)可以是来自多个ML模型(301a,…,301n)的ML模型。历史参数可以从与造纸车间相关的历史记录器(图中未示出)获得。历史记录器可以存储造纸机(101)的历史过程参数和操作参数。在一个实施例中,历史参数可以包括多个异常。常规技术不能有效地检测引起纸幅中的断裂的特定异常。在本发明中,一个或多个模型参数用于在历史参数中标记正常区域和异常区域。在一个实施例中,历史参数被提供为多个批次。在一个实施例中,自动贴标机将整个批次标记为正常区域和异常区域,并且还将每个过程参数和每个操作参数标记为正常和异常区域。标记的批次作为标记的数据被存储在数据库(305)中,并且标记的数据用于预测纸幅中的断裂。每个过程参数和每个操作参数的标记用于根本原因分析和时间估计以预测纸幅中的断裂。

在一个实施例中,每个批次参数与等级相关联,并且每个等级包括特定的操作条件。等级的示例可以包括但不限于债券或书写等级、书籍等级、文本等级。在一个实施例中,可以基于纸的基重来确定等级。在一个实施例中,可以将独立批次分析并且标记为正常区域和异常区域。例如,自动贴标机(304)考虑对给定批次的独立批次分析来标记正常和异常区域。但是,如果批次的等级和操作条件是已知的,则将其与相同等级和操作条件内的所有其它批次进行比较,以使标记更稳健。例如,每个批次可以与一个等级相关联,并且每个等级可以与一个或多个操作条件相关联。例如,在制造证券纸时,造纸机(101)可以1500m/min运行,而在制造文本等级纸时,造纸机(101)可以2000m/min运行。同样,每个等级可以与不同的操作条件相关联,并且还可以包括不同的工艺条件。因此,当与文本等级相关联且造纸机(101)以2000m/min操作的批次被提供给自动贴标机(304)用于标记时,自动贴标机(304)可以将该批次与属于文本等级且以2000m/min操作的类似历史批次进行比较。基于与相似历史批次的比较,自动贴标机(304)对该批次贴标记。

现在参考图5,其示出了用于选择对纸幅中的断裂有贡献的参数的示例性曲线图。在一个实施例中,可以对每个参数进行编号,并且如图5所示,绘制每个参数相对于纸幅中由于每个参数中的异常模式而发生的断裂次数的曲线图。设置阈值,并且可以选择越过阈值的一个或多个参数作为引起纸幅中的断裂的最可能的参数。例如,当纸幅中发生断裂时,可以记录800个参数。然而,基于历史分析,当断裂发生时,在前300个参数中识别出异常模式。因此,可以仅考虑前300个参数来分析纸幅中的断裂的根本原因,并且估计纸幅中的断裂的时间。简化参数降低了对计算资源的依赖性。

图6A示出了利用图5的曲线图导出的简化参数来标记批次的曲线图,而图6B示出了利用图6B的曲线图用简化参数来标记批次中的每个参数的曲线图。图6A和图6B中的标记(601)指示具有减小的参数的批次中的异常模式。

图7A和图7B示出了与造纸机(101)相关的参数的在线分析。参考图8A、图8B和图9描述图7A和图7B。图7A示出了对多个ML模型(801a,...,801n)的训练,以预测纸幅中的断裂,预测纸幅中可能断裂的根本原因,并且估计纸幅中的断裂的时间。

参照图7A,在步骤(701),计算单元(103)将标记数据提供给多个ML模型(801a,…,801n)(如图8A所示)。在一个实施例中,ML模型(801a,…,801n)可以不同于多个ML模型(301a,…,301n)。多个ML模型(801a,…,801n)被配置为预测纸幅中的断裂、预测纸幅中可能断裂的根本原因并且估计纸幅中断裂的时间。标记的数据包括历史参数的批次中的区域的标记和每个历史参数的标记,其中异常区域接近断裂点(307)。

再参考图7A,在步骤(702),计算单元(103)配置多个ML模型(801a,…,801n)以检测模式并将检测到的模式确定为正常模式和异常模式中的一者。多个ML模型(801a,…,801n)检测标记数据中的模式。模式可以是参数的变化。例如,马达速度可以从1000rpm逐渐增加到1100rpm。检测马达速度变化的模式。该模式可以被预测为正常模式和异常模式中的一者。例如,在1000rpm到1100rpm之间的马达速度的变化可以基于在标记数据中所提供的标记被确定为正常模式。在另一示例中,马达速度从1000rpm突然增加到1100rpm可以被确定为异常模式。在一个实施例中,标记数据中的标记用作多个ML模型(801a,…,801n)的参考,以确定模式是正常模式和异常模式中的一者。在一个实施例中,可以使用分类ML模型将具有特定状态的参数的模式确定为正常模式或异常模式中的一者。在一个实施例中,当参数不具有特定状态(定义的类别)并且参数的确定是基于参数值时,回归ML模型可用于将这些参数的模式确定为正常模式或异常模式中的一者。

在步骤(703),计算单元(103)配置多个ML模型(801a,…,801n)以生成每个参数的预期模式。在一个实施例中,预期模式指示每个参数的参考值。在一个实施例中,每个参数的正常模式被认为是预期模式。在参数的实时监测期间,当与包括相应正常值的参数的预期模式发生偏差时,基于该偏差来预测断裂。因为可能不知道参数中的许多异常来标记所有异常值,所以可训练多个ML模型(801a,…,801n)以将正常值识别为预期模式。在一个实施例中,训练ML模型(801a,…,801n)以识别单个类(正常区域)被称为单类学习。在一个实施例中,预期模式包括正常值和异常值。二进制分类器可用于将参数分类为正常和异常区域。在一个实施例中,当使用足够的异常数据或反常数据来标记异常区域时,使用二进制分类器。

在步骤(704),计算单元(103)从多个ML模型(801a,…,801n)中的每个ML模型接收输出。多个ML模型(801a,…,801n)中的每个ML模型的输出表示纸幅中的断裂的预测。多个ML模型(801a,…,801n)中的每个ML模型都将检测到的模式与预期的模式进行比较,并且预测纸幅中的断裂。例如,当标记数据中的参数模式与预期模式不匹配时,产生指示纸幅中的断裂的警报。在一个实施例中,多个ML模型(801a,…,801n)还被配置成基于参数和标记数据中的异常模式来确定导致纸幅中的断裂的根本原因并估计纸幅中的断裂的时间。一旦所有参数被确定为正常模式和异常模式中的一者,多个ML模型(801a,…,801n)中的每个ML模型确定纸幅中的断裂的根本原因。多个ML模型(801a,…,801n)使用标记的数据来确定训练期间的根本原因。同样,多个ML模型(801a,…,801n)使用标记的数据来估计在训练期间纸幅的断裂时间。在训练期间,由于标记的数据包括历史参数的标记(通常是巨大的数据集),多个ML模型(801a,…,801n)可以生成具有异常模式的参数和确定的根本原因之间的关联性。同样地,多个ML模型(801a,…,801n)可以生成具有异常模式的参数与估计的纸幅断裂的时间之间的关联性。例如,当物体下落在纸幅上时,纸幅的张力值包括异常模式。在训练期间,当物体下落在纸幅上时,当提供具有异常模式的足够张力值时,多个ML模型(801a,…,801n)可以识别张力参数的异常模式,并且关联当识别出这种异常模式时,根本原因是物体下落在纸幅上。考虑到上面的示例,当张力参数具有异常模式时,断裂点距离发生这种异常模式为3分钟。在训练期间,当提供具有正常模式和异常模式中的至少一者的足够张力值时,多个ML模型(801a,…,801n)可以识别张力参数中的正常或异常模式,并且估计纸幅将在3分钟内断裂。

在步骤(705),计算单元(103)基于多个ML模型(801a,…,801n)的输出从多个ML模型(801a,…,801n)中选择ML模型(例如,801a)。在一个实施例中,可以是由计算单元(103)的处理器实现的模块的模型选择器(802)可以基于多个ML模型(801a,…,801n)的性能来选择ML模型(例如,801a)。例如,当ML模型(801a)满足与多个ML模型(801a,…,801n)相关的一个或多个性能度量时,选择ML模型(801a)。此后,模型选择器(802)将所选择的模型(例如,801a)存储在存储器(303)中。当多个ML模型(801a,…,801n)是监督模型时,则基于混淆矩阵的度量(例如,准确度、精确度、召回(recall)、auc-roc、f1得分等)。如果模型是半监督的(单类学习),则可以使用均方误差(MSE)、R^2等。例如,如果使用编码器解码器机制,则MSE可用作性能度量。

在一个实施例中,多个ML模型(801a,…,801n)的训练可以使用监督或半监督技术来执行。在一个实施例中,当标记数据包括根据等级和操作条件的标记时,可以使用监督技术,而当标记数据包括根据独立批次的标记时,可以使用半监督技术或单类学习。

现在参考图7B,其示出了由所选择的ML模型(例如801a)实时作出的推理。在步骤(706),计算单元(103)实时地从多个传感器接收与造纸机(101)相关的参数。在一个实施例中,计算单元(103)可以经由数据处理架构(102)接收参数。数据处理架构(102)将实时参数流式传输到计算单元(103),其中所接收的参数是时序数据。数据处理架构(102)可以预处理参数以减少噪声、增加参数的强度等。

在步骤(707),计算单元(103)确定每个参数随时间变化的模式。在一个实施例中,计算单元(103)可以高速采样参数以确定参数的微小变化。

在步骤(708),计算单元(103)将所确定的模式与预期模式进行比较。计算单元(103)可以实现所选择的ML模型(例如801a)以将所确定的模式与预期模式进行比较。在一个实施例中,预期模式可以包括正常模式。在一个实施例中,预期模式可以包括正常模式和异常模式。例如,当所接收的参数是马达速度时,预期模式可以包括马达速度的异常变化,所选择的ML模型(例如801a)确定马达参数包括异常模式。

在步骤(709),计算单元(103)基于比较来预测纸幅中的断裂。当所确定的模式与预期模式不匹配时,当预期模式包括正常值时,所选择的ML模型(例如801a)预测纸幅中的断裂。当所确定的模式与预期模式匹配时,当预期模式包括异常值时,所选择的ML模型(例如801a)预测纸幅中的断裂。在一个实施例中,所选择的ML模型(801a)在通知单元(104)上提供预测结果。此外,所选择的ML模型(例如801a)基于参数中的异常模式与纸幅中断裂的根本原因之间的关联性来确定纸幅中断裂的根本原因。同样地,所选择的ML模型(例如801a)基于参数中的异常模式与估计的纸幅中的断裂时间之间的关联性来估计纸幅中的断裂时间。

现在参考图9,其示出了针对标记参数的纸幅中的预测断裂。如图9所示,标记(601)由自动贴标机(304)生成,并且使用所选择的ML模型(例如801a)来预测标记(901)。

在一个实施例中,计算单元(103)在纸幅中的每次断裂之后接收参数。在少数情况下,不能预测纸幅中的断裂,或者不能及时采取纠正措施以防止断裂发生。在这种情况下,进行尸检分析。在事后分析中,计算单元(103)在纸幅中发生断裂之后接收参数。此外,计算单元将参数提供给自动贴标机(304),用于生成包括正常模式和异常模式的标记。在一个实施例中,自动贴标机可以生成包括正常模式和异常模式的新标记。在一个实施例中,参数可以属于新的行为,如新的等级或操作条件,由于这些,所选择的ML模型(801a)不能预测纸幅中的断裂。这些新的参数变化或模式被标记并存储在数据库(305)中。

在一个实施例中,计算单元(103)使得所选择的ML模型(例如801a)能够基于存储在数据库(305)中的新的或更新的标记自适应地学习。现在参考图8B。计算单元(103)将存储在数据库(305)中的标记数据提供给所选择的ML模型(例如801a)。此外,计算单元(103)从引起纸幅中的断裂的标记数据中识别一个或多个新模式,并更新所选择的ML模型(例如801a)以适应一个或多个新模式,并配置所选择的ML模型(例如801a)以基于一个或多个新模式预测纸幅中的断裂。在一个实施例中,所选择的ML模型(例如,801a)可以以规则的时间间隔(例如,每周、或每月、六个月一次)更新。

在一个实施例中,计算单元(103)对多个处理参数和多个操作参数以及被识别为纸幅中的断裂的根本原因的至少一个参数执行规定分析,以确定要执行的避免纸幅中的断裂的一个或多个动作。在一个实施例中,可以基于根本原因来训练所选择的ML模型(801a)或不同的ML模型,以提供当纸幅中发生断裂时要执行的一个或多个动作。例如,在ML模型的训练期间,当马达速度参数被识别为断裂的根本原因时,领域专家可能已经执行了像关闭造纸机和调度马达的维护活动的动作。实时地,当由于马达速度的异常而发生了断裂时,ML模型制定调度针对引起断裂的马达的维护活动。

现在参考图10,其示出了使用用于纸幅断裂预测的单模型,基于多损耗注意力的双向长短期存储器(LSTM)编码器解码器模型以及根本原因来预测纸幅中的在线分析中的断裂。图10所示的曲线图用于滞后数据。在一个实施例中,使用任何特征工程技术处理的数据可以被提供给所选择的ML模型(例如801a)。例如,滞后或原始值的第一差值、第二差值、各种变换或任何特征工程方法可用于ML模型(例如301a或801a)。

图11示出了图示重构误差的曲线图。在一个实施例中,重构误差指示所确定的模式与预期模式的偏差。如图11所示,星形标记表示由自动贴标机(304)产生的标记异常区域(重构误差)。异常区域上的重构误差高于正常区域。

图12A和图12B示出了具有基于均方误差的注意机制的多损耗LSTM编码器-解码器模型的学习曲线。如图12A和图12B所示,训练和测试的损失值已经减小,然后开始过拟合。图13示出了如图12A和图12B所示的训练图的深度学习架构图。

在一个实施例中,计算单元(103)将所选择的ML模型(801a)的知识迁移到新的ML模型,用于预测纸幅中的断裂、确定纸幅中断裂的根本原因、以及估计在新的造纸机中纸幅的断裂时间。例如,造纸车间可以包括两个或更多个造纸机。为第一造纸机实现所选择的ML模型(801a)。代替为第二机器实现新的ML模型(例如801b),可以将ML模型(例如801a)迁移到ML模型(801b)。此外,可以根据提供给第二造纸机的参数用有限的数据集来训练ML模型(801b)。在一个实施例中,也可以在造纸车间之间执行迁移学习。图14示出了用于将知识从与第一造纸机相关联的一个ML模型(训练模型)迁移到与第二造纸机相关联的另一ML模型(未训练模型)的示例性框图。

在一个实施例中,本发明提供了一种框架,以稳健地标记异常区域并有效地预测纸幅中的断裂。当正常区域和异常区域被准确地标记时,本发明减少了误报,同时预测了纸幅中的断裂,并且仅检测到导致断裂的偏差。本发明减少了对标记数据集的人工要求,同时提供了生成标记的准确性。ML模型被频繁地重新训练以结合参数中的新变化和新参数。在一个实施例中,本发明使预测纸幅中的断裂和确定纸幅中的断裂的根本原因的可行性研究自动化。在一个实施例中,本发明使标记用于预测纸幅中的断裂的批次区域和标记用于预测断裂的根本原因的每个参数的过程自动化。在一个实施例中,本发明可以实现集成ML技术来标记区域、标记参数、预测断裂以及预测断裂的根本原因。

本书面描述使用示例来描述本文的主题,包括最佳模式,并且还使本领域的任何技术人员能够制造和使用该主题。本主题的可专利范围由权利要求限定,并且可以包括本领域技术人员想到的其他示例。如果这些其它实施例具有与权利要求的字面语言没有不同的结构要素,或者如果它们包括与权利要求的字面语言无实质性差异的等同结构要素,则这些其它实施例旨在处于权利要求的范围内。

附图标记:

100 -框架

101 -造纸机

102 -数据处理架构

103 -计算单元

104 -通知单元

301a-301n -ML模型(离线分析)

302 -模型选择器(离线分析)

303 -存储器

304 -自动贴标机

305 -数据库

306a-306d -异常

307 -断裂点

401 -异常标记

601 -异常标记(数据集减少)

801a-801n -ML模型(在线分析)

802 -模型选择器(在线分析)

901 -预测标记

- 接收从造纸机中的烘缸到达的纸幅并且将纸幅卷绕成卷的卷纸装置和使用卷纸装置的造纸机

- 接收从造纸机中的烘缸到达的纸幅并且将纸幅卷绕成卷的卷纸装置和使用卷纸装置的造纸机