一种清热解毒中药重楼制药工艺用除杂装置

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及制药原料清理装置技术领域,具体为一种清热解毒中药重楼制药工艺用除杂装置。

背景技术

重楼,中药名,为百合科植物云南重楼或七叶一枝花的干燥根茎,其味苦,性微寒;有小毒,有清热解毒,消肿止痛,凉肝定惊之功效,常用于疔疮痈肿,咽喉肿痛,蛇虫咬伤,跌扑伤痛,惊风抽搐,除去杂质,洗净,润透,切薄片,晒干,重楼呈结节状扁圆柱形,表面黄棕色或灰棕色,外皮脱落处呈白色。

经过检索例如专利号为CN201811081167.X的专利公开了一种制药用中药高效研磨装置,涉及中药加工技术领域,包括承载框架,承载框架顶部固定安装有驱动电机,所述承载框架内竖直固定安装有两个平行设置的限位导向板,两个限位导向板内竖直滑动式设有滑动板,所述承载框架内水平固定有水平固定板,承载框架上固定安装有位于水平固定板下方的集料槽;本发明结构巧妙,设计合理,通过滑动板沿着限位导向板上下往复运动实现滑块的横向往复滑动,进而实现了横向齿条与横向圆柱齿轮的啮合传动,实现两个研磨盘对中药材的反复研磨作用,中药研磨效率高;同时旋转的毛刷辊对筛孔进行旋转清理,保证了筛孔的通畅,使得研磨槽内的药材越来越少,研磨效果大大提高。

基于上述,目前在对中药重楼制药时,没有专门针对原料重楼进行清理除杂的装置,现有技术需要主要通过人工对原料重楼进行清理,人工清理存在需要较多劳动力,劳动强度较大,清理效率较低,进而影响制药整体效率的问题。

发明内容

(一)技术问题

本发明的目的在于提供一种清热解毒中药重楼制药工艺用除杂装置,以解决上述背景技术中提出的目前在对中药重楼制药时,没有专门针对原料重楼进行清理除杂的装置,现有技术需要主要通过人工对原料重楼进行清理,人工清理存在需要较多劳动力,劳动强度较大,清理效率较低,进而影响制药整体效率的问题。

(二)技术方案

为实现上述目的,本发明提供如下技术方案:一种清热解毒中药重楼制药工艺用除杂装置,包括进料载框和装置主体;

所述装置主体主体为“长方体”结构,装置主体顶部固定安装有进料载框,进料载框内侧一体式设置有导向滑凸;

装配开槽,所述装配开槽开设于装置主体内侧,装配开槽一侧设置有阻隔机构;

筛选载仓,所述筛选载仓开设于装置主体内侧;

滑动载槽,所述滑动载槽开设于筛选载仓内侧,滑动载槽内侧设置有筛选机构;

承接载仓,所述承接载仓开设于装置主体内侧,承接载仓内侧设置有清理机构;

承载支板,所述承载支板固定设置于装置主体一侧立面,承载支板顶部设置有推送机构;

清洗载箱,所述清洗载箱设置于装置主体一侧立面,清洗载箱内侧设置有清洗机构,清洗载箱外侧设置有收集机构;

承接载箱,所述承接载箱安装于清洗载箱内侧。

优选的,所述装置主体包括:

脱离载仓,脱离载仓开设于装置主体内侧;

承载支框,承载支框安装于脱离载仓内侧;

脱离卡凸,脱离卡凸一体式设置于承载支框内侧;

预设开槽,预设开槽贯穿开设于承载支框底部;

脱离转辊,脱离转辊转动设置于承载支框内侧,脱离转辊一端与电机传动连接。

优选的,所述阻隔机构包括有:

液压支件,液压支件转动设置于装配开槽内侧;

装配转槽,装配转槽开设于装置主体内侧;

导向阻板,导向阻板转动设置于装配转槽一侧;

承接隔板,承接隔板一体式设置于装置主体内侧。

优选的,所述筛选载仓包括有:

活动开槽,活动开槽开设于装置主体内侧;

液压载件,液压载件安装于活动开槽内侧;

限位隔板,限位隔板固定设置于液压载件末端;

转输开槽,转输开槽开设于筛选载仓一侧立面;

阻隔滑板,阻隔滑板一体式装置主体一侧立面。

优选的,所述筛选机构包括:

滑动载柱,滑动载柱固定安装于滑动载槽内侧;

筛选载板,筛选载板滑动套设于滑动载柱一侧;

装配转轴,装配转轴转动设置于滑动载槽内侧,装配转轴一端与电机传动连接;椭圆顶件,椭圆顶件固定套设于装配转轴外侧。

优选的,所述清理机构包括有:

安装载座,安装载座设置于装置主体一侧立面;

液压推件,液压推件固定安装于安装载座顶部;

阻隔推件,阻隔推件安装于液压推件末端,阻隔推件滑动设置于承接载仓内侧;临时存箱,临时存箱一体式设置于装置主体一侧立面。

优选的,所述推送机构包括有:

稳定载块,稳定载块一体式设置于承载支板顶部两端;

装配齿框,装配齿框设置于承载支板顶部;

转输推件,转输推件安装于装配齿框一端;

驱动电机,驱动电机固定安装于承载支板顶部,驱动电机与驱动转轴传动连接;

驱动转轴,驱动转轴转动设置于承载支板顶部,驱动转轴两端固定设置有传动齿轮,传动齿轮与装配齿框相啮合。

优选的,所述清洗机构包括:

清洗载仓,清洗载仓开设于清洗载箱内侧;

安装开槽,安装开槽开设于清洗载箱内侧;

往复载件,往复载件安装于安装开槽内侧;

清洗转辊,清洗转辊转动设置于清洗载仓内侧,清洗转辊一端与电机传动连接;

拨动推件,拨动推件安装于清洗载仓内侧;

排出开口,排出开口贯穿开设于清洗载仓一侧立面。

优选的,所述承接载箱包括有:

承物载仓,承物载仓开设于承接载箱顶部;

承接漏槽,承接漏槽开设于承物载仓内侧;

装配载仓,装配载仓开设于承接载箱底部内侧;

清洗喷管,清洗喷管安装于装配载仓内侧;

连接头,连接头一体式设置于清洗喷管末端。

优选的,所述收集机构设置有:

运输载框,运输载框安装于清洗载箱一侧立面;

杂物储箱,杂物储箱安装于承接载箱一侧立面;

抽离器,抽离器安装于杂物储箱一侧立面;

排出管,排出管一体式设置于清洗载箱一侧立面;

进水管,进水管一体式设置于清洗载箱一侧立面。

(三)有益效果

1、本发明通过设置装置主体与阻隔机构,液压支件与导向阻板配合,能够在承载支框对原料重楼进行承载时,对预设开槽进行阻隔,脱离转辊进行转动,进而与脱离卡凸配合对原料重楼进行挤压摩擦,从而使原料重楼表面的砂石、杂物脱离,进而液压支件、导向阻板与承接隔板配合,对完成脱离处理的原料重楼通过预设开槽进行导向输送,以便于后续进行筛选与清洗的操作,以解决目前重楼除杂需要通过人工对原料重楼进行清理,人工清理存在需要较多劳动力,劳动强度较大,清理效率较低,进而影响制药整体效率的问题。

2、本发明通过设置筛选载仓、筛选机构与清理机构,液压载件带动限位隔板进行位置进行调节,进而对转输开槽进行封闭,装配转轴带动椭圆顶件进行转动,进而使椭圆顶件能够往复顶动筛选载板进行上下颠簸,从而对筛选载板承载的重楼进行自动颠筛,从而使重楼经过脱离处理产生的砂石、细小碎屑落入承接载仓,从而对重楼进行初步除杂,液压推件能够带动阻隔推件进行位置移动,进而使阻隔推件将落入承接载仓的砂石、细小碎屑,推入临时存箱内部,从而便于后续进行集中处理。

3、本发明还通过设置推送机构、清洗机构、承接载箱与收集机构,驱动电机能够带动驱动转轴进行转动,进而带动装配齿框与转输推件进行滑动移动,从而推动筛选载板顶部筛选完成的重楼,通过转输开槽进入清洗载仓内部,进水管对清洗载仓进行蓄水,对于筛选载板无法筛选的较大杂物,能够通过水的浮力带动上升,进而使之与重楼分开,进而清洗转辊转动对重楼进行刷洗,承物载仓能够对刷洗完成的重楼进行承接收纳,且清洗喷管能够喷出水柱,进而对承物载仓承接收纳的重楼进行最终冲刷,使重楼表面能够彻底完成除杂,往复载件能够通过复位弹簧与缺齿轮的结构设置,带动拨动推件进行九十度往复转动,进而将因为浮力上浮的杂物通过排出开口推入运输载框内侧,最终运输到杂物储箱进行集中存储,在除杂完成后抽离器与排出管配合,能够使清洗载仓内部的水排出,进而便于后续对除杂完成的重楼进行取出进行干燥等处理,以便于进行后续的制药操作。

附图说明

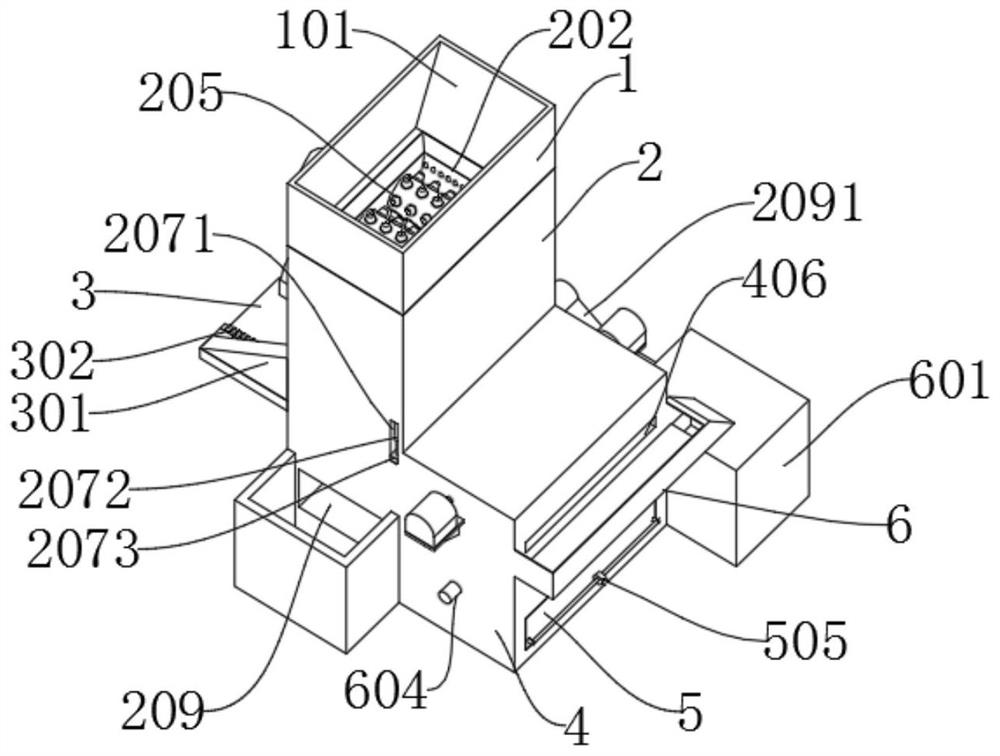

图1为本发明实施例中整体装配主视结构示意图;

图2为本发明实施例中整体装配侧视结构示意图;

图3为本发明实施例中脱离载仓装配主视结构示意图;

图4为本发明实施例中脱离载仓装配仰视结构示意图;

图5为本发明实施例中筛选载仓装配结构示意图;

图6为本发明实施例中筛选载板结构示意图;

图7为本发明实施例中承接载仓装配结构示意图;

图8为本发明实施例中承接载箱剖面结构示意图;

图9为本发明实施例中往复载件构成结构示意图;

图10为本发明实施例中承接载箱剖面结构示意图;

在图1至图10中,部件名称或线条与附图编号的对应关系为:

1、进料载框;

101、导向滑凸;

2、装置主体;

201、脱离载仓;202、承载支框;203、脱离卡凸;204、预设开槽;205、脱离转辊;206、装配开槽;2061、液压支件;2062、装配转槽;2063、导向阻板;2064、承接隔板;207、筛选载仓;2071、活动开槽;2072、液压载件;2073、限位隔板;2074、转输开槽;2075、阻隔滑板;208、滑动载槽;2081、滑动载柱;2082、筛选载板;2083、装配转轴;2084、椭圆顶件;209、承接载仓;2091、安装载座;2092、液压推件;2093、阻隔推件;2094、临时存箱;

3、承载支板;

301、稳定载块;302、装配齿框;303、转输推件;304、驱动电机;305、驱动转轴;

4、清洗载箱;

401、清洗载仓;402、安装开槽;403、往复载件;404、清洗转辊;405、拨动推件;406、排出开口;

5、承接载箱;

501、承物载仓;502、承接漏槽;503、装配载仓;504、清洗喷管;505、连接头;

6、运输载框;

601、杂物储箱;602、抽离器;603、排出管;604、进水管。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

请参阅图1至图10发明提供的一种实施例:一种清热解毒中药重楼制药工艺用除杂装置,包括进料载框1和装置主体2;

装置主体2主体为“长方体”结构,装置主体2顶部固定安装有进料载框1,进料载框1内侧一体式设置有导向滑凸101;装配开槽206,装配开槽206开设于装置主体2内侧,装配开槽206一侧设置有阻隔机构;筛选载仓207,筛选载仓207开设于装置主体2内侧;滑动载槽208,滑动载槽208开设于筛选载仓207内侧,滑动载槽208内侧设置有筛选机构;承接载仓209,承接载仓209开设于装置主体2内侧,承接载仓209内侧设置有清理机构;承载支板3,承载支板3固定设置于装置主体2一侧立面,承载支板3顶部设置有推送机构;清洗载箱4,清洗载箱4设置于装置主体2一侧立面,清洗载箱4内侧设置有清洗机构,清洗载箱4外侧设置有收集机构;承接载箱5,承接载箱5安装于清洗载箱4内侧。

如图5、图7所示,筛选载仓207包括有:

活动开槽2071,活动开槽2071开设于装置主体2内侧;液压载件2072,液压载件2072安装于活动开槽2071内侧;限位隔板2073,限位隔板2073固定设置于液压载件2072末端;转输开槽2074,转输开槽2074开设于筛选载仓207一侧立面;阻隔滑板2075,阻隔滑板2075一体式装置主体2一侧立面;筛选机构包括:滑动载柱2081,滑动载柱2081固定安装于滑动载槽208内侧;筛选载板2082,筛选载板2082滑动套设于滑动载柱2081一侧;装配转轴2083,装配转轴2083转动设置于滑动载槽208内侧,装配转轴2083一端与电机传动连接;椭圆顶件2084,椭圆顶件2084固定套设于装配转轴2083外侧;清理机构包括有:安装载座2091,安装载座2091设置于装置主体2一侧立面;液压推件2092,液压推件2092固定安装于安装载座2091顶部;阻隔推件2093,阻隔推件2093安装于液压推件2092末端,阻隔推件2093滑动设置于承接载仓209内侧;临时存箱2094,临时存箱2094一体式设置于装置主体2一侧立面;通过筛选载仓207、筛选机构与清理机构的设置,液压载件2072带动限位隔板2073进行位置进行调节,进而对转输开槽2074进行封闭,装配转轴2083带动椭圆顶件2084进行转动,进而使椭圆顶件2084能够往复顶动筛选载板2082进行上下颠簸,从而对筛选载板2082承载的重楼进行自动颠筛,从而使重楼经过脱离处理产生的砂石、细小碎屑落入承接载仓209,从而对重楼进行初步除杂,液压推件2092能够带动阻隔推件2093进行位置移动,进而使阻隔推件2093将落入承接载仓209的砂石、细小碎屑,推入临时存箱2094内部,从而便于后续进行集中处理。

如图2、图5、图8与图10所示,推送机构包括有:

稳定载块301,稳定载块301一体式设置于承载支板3顶部两端;装配齿框302,装配齿框302设置于承载支板3顶部;转输推件303,转输推件303安装于装配齿框302一端;驱动电机304,驱动电机304固定安装于承载支板3顶部,驱动电机304与驱动转轴305传动连接;驱动转轴305,驱动转轴305转动设置于承载支板3顶部,驱动转轴305两端固定设置有传动齿轮,传动齿轮与装配齿框302相啮合;清洗机构包括:清洗载仓401,清洗载仓401开设于清洗载箱4内侧;安装开槽402,安装开槽402开设于清洗载箱4内侧;往复载件403,往复载件403安装于安装开槽402内侧;清洗转辊404,清洗转辊404转动设置于清洗载仓401内侧,清洗转辊404一端与电机传动连接;拨动推件405,拨动推件405安装于清洗载仓401内侧;排出开口406,排出开口406贯穿开设于清洗载仓401一侧立面;承接载箱5包括有:承物载仓501,承物载仓501开设于承接载箱5顶部;承接漏槽502,承接漏槽502开设于承物载仓501内侧;装配载仓503,装配载仓503开设于承接载箱5底部内侧;清洗喷管504,清洗喷管504安装于装配载仓503内侧;连接头505,连接头505一体式设置于清洗喷管504末端;收集机构设置有:运输载框6,运输载框6安装于清洗载箱4一侧立面;杂物储箱601,杂物储箱601安装于承接载箱5一侧立面;抽离器602,抽离器602安装于杂物储箱601一侧立面;排出管603,排出管603一体式设置于清洗载箱4一侧立面;进水管604,进水管604一体式设置于清洗载箱4一侧立面;通过推送机构、清洗机构、承接载箱5与收集机构的设置,驱动电机304能够带动驱动转轴305进行转动,进而带动装配齿框302与转输推件303进行滑动移动,从而推动筛选载板2082顶部筛选完成的重楼,通过转输开槽2074进入清洗载仓401内部,进水管604对清洗载仓401进行蓄水,对于筛选载板2082无法筛选的较大杂物,能够通过水的浮力带动上升,进而使之与重楼分开,进而清洗转辊404转动对重楼进行刷洗,承物载仓501能够对刷洗完成的重楼进行承接收纳,且清洗喷管504能够喷出水柱,进而对承物载仓501承接收纳的重楼进行最终冲刷,使重楼表面能够彻底完成除杂,往复载件403能够通过复位弹簧与缺齿轮的结构设置,带动拨动推件405进行九十度往复转动,进而将因为浮力上浮的杂物通过排出开口406推入运输载框6内侧,最终运输到杂物储箱601进行集中存储,在除杂完成后抽离器602与排出管603配合,能够使清洗载仓401内部的水排出,进而便于后续对除杂完成的重楼进行取出进行干燥等处理,以便于进行后续的制药操作。

如图3所示,装置主体2包括:

脱离载仓201,脱离载仓201开设于装置主体2内侧;承载支框202,承载支框202安装于脱离载仓201内侧;脱离卡凸203,脱离卡凸203一体式设置于承载支框202内侧;预设开槽204,预设开槽204贯穿开设于承载支框202底部;脱离转辊205,脱离转辊205转动设置于承载支框202内侧,脱离转辊205一端与电机传动连接;阻隔机构包括有:液压支件2061,液压支件2061转动设置于装配开槽206内侧;装配转槽2062,装配转槽2062开设于装置主体2内侧;导向阻板2063,导向阻板2063转动设置于装配转槽2062一侧;承接隔板2064,承接隔板2064一体式设置于装置主体2内侧;通过装置主体2与阻隔机构的设置,液压支件2061与导向阻板2063配合,能够在承载支框202对原料重楼进行承载时,对预设开槽204进行阻隔,脱离转辊205进行转动,进而与脱离卡凸203配合对原料重楼进行挤压摩擦,从而使原料重楼表面的砂石、杂物脱离,进而液压支件2061、导向阻板2063与承接隔板2064配合,对完成脱离处理的原料重楼通过预设开槽204进行导向输送,以便于后续进行筛选与清洗的操作,以解决目前重楼除杂需要通过人工对原料重楼进行清理,人工清理存在需要较多劳动力,劳动强度较大,清理效率较低,进而影响制药整体效率的问题。

另一实施例中,如图1所示,清洗载箱4顶部能够加设透明观察框,进而便于实时对重楼的刷洗情况进行观察。

工作原理:

装置进行使用时,将装置安装到合适的位置,承载支框202对原料重楼进行承载,液压支件2061与导向阻板2063配合,对预设开槽204进行阻隔,脱离转辊205进行转动,进而与脱离卡凸203配合对原料重楼进行挤压摩擦,从而使原料重楼表面的砂石、杂物脱离,进而液压支件2061、导向阻板2063与承接隔板2064配合,对完成脱离处理的原料重楼通过预设开槽204进行导向输送,液压载件2072带动限位隔板2073进行位置进行调节,进而对转输开槽2074进行封闭,装配转轴2083带动椭圆顶件2084进行转动,进而使椭圆顶件2084往复顶动筛选载板2082进行上下颠簸,从而对筛选载板2082承载的重楼进行自动颠筛,从而使重楼经过脱离处理产生的砂石、细小碎屑落入承接载仓209,从而对重楼进行初步除杂,液压推件2092带动阻隔推件2093进行位置移动,进而使阻隔推件2093将落入承接载仓209的砂石、细小碎屑,推入临时存箱2094内部,驱动电机304带动驱动转轴305进行转动,进而带动装配齿框302与转输推件303进行滑动移动,从而推动筛选载板2082顶部筛选完成的重楼,通过转输开槽2074进入清洗载仓401内部,进水管604对清洗载仓401进行蓄水,对于筛选载板2082无法筛选的较大杂物,通过水的浮力带动上升,进而使之与重楼分开,进而清洗转辊404转动对重楼进行刷洗,承物载仓501对刷洗完成的重楼进行承接收纳,清洗喷管504喷出水柱,进而对承物载仓501承接收纳的重楼进行最终冲刷,往复载件403通过复位弹簧与缺齿轮的结构设置,带动拨动推件405进行九十度往复转动,进而将因为浮力上浮的杂物通过排出开口406推入运输载框6内侧,最终运输到杂物储箱601进行集中存储,在除杂完成后抽离器602与排出管603配合,使清洗载仓401内部的水排出。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。