一种从炼铜尾渣中制备磁性重介质的方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及选矿和非金属矿物材料技术领域,具体涉及一种从炼铜尾渣中制备磁性重介质的方法。

背景技术

目前国内外采用磁性重介质大多采用磁铁矿粉,如:作为选煤的重介质,磁铁矿来源于天然磁铁矿、部分来自于还原焙烧磁选产生的人工磁铁矿。一方面,天然磁铁矿资源正在日益减少,而磁性重介质粉需求旺盛,磁性重介质供不应求,且价格日益提高;另一方面国家的环保政策要求和成本的限制,还原焙烧获得的人工磁铁矿,价格更加高昂。如何获得来源广泛、成本低廉的磁性重介质,满足日益旺盛的市场需求。炼铜尾渣作为有色冶炼的固体废弃物,因矿物成分复杂,多为磁铁矿和铁橄榄石的固熔体,且有的含有少量其它重金属,不能有效地合理利用,已成为制约有色冶炼等产业可持续发展的技术瓶颈。

如何经过技术创造和技术革新后,将炼铜尾渣高效资源化利用迫在眉睫,若能够将炼铜尾渣中的磁性物质高效分离出来将会为磁性重介质的制备提供新的途径。

发明内容

本发明的目的在于克服上述技术不足,提供一种从炼铜尾渣中制备磁性重介质的方法,解决现有技术中如何从炼铜尾渣中制备磁性重介质的技术问题。

为达到上述技术目的,本发明的技术方案提供一种从炼铜尾渣中制备磁性重介质的方法,包括以下步骤:

S1、将炼铜尾渣作为原料经过破碎筛分和球磨分级后,得到-0.045mm颗粒占65~95%的炼铜炉渣浆料,再将粉碎的炼铜炉渣浆料进行浮选得到铜精矿和第一尾矿;

S2、将所述第一尾矿经过脱泥、细磨、分级工艺得到-0.038mm颗粒占80-95%的浆体;

S3、将步骤S2得到的浆体进行第一次磁选得到第一磁选精矿和第二尾矿,再将第一磁选精矿离心分选得到磁性重介质产品。

进一步地,在步骤S3之后还包括步骤S4:将所述第二尾矿进行第二次磁选得到第二磁选精矿和第三尾矿。

进一步地,在步骤S3中,所述第一次磁选的磁场强度为2500-3000Oe。

进一步地,在步骤S4中,所述第二次磁选的磁场强度为4000-4500Oe。

进一步地,在步骤S1中,所述炼铜尾渣包括电炉炼铜尾渣和转炉炼铜尾渣中的一种或者两种。

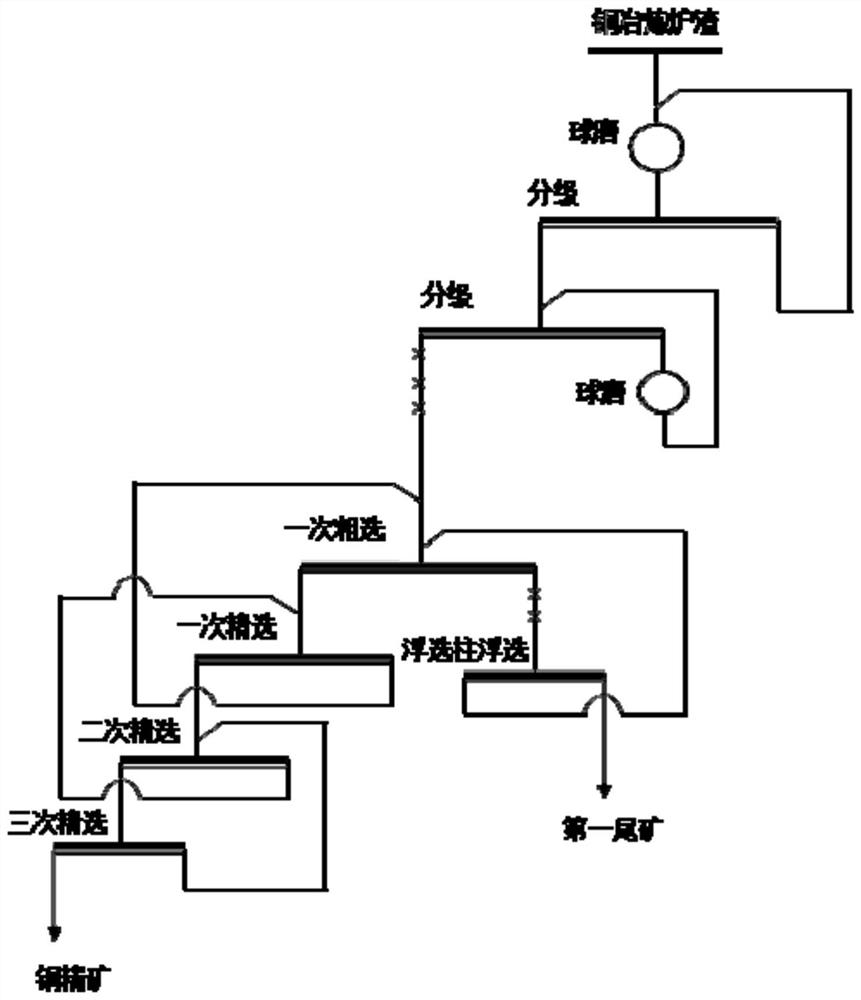

进一步地,在步骤S1中,浮选得到所述铜精矿和所述第一尾矿的步骤包括:将炼铜炉渣浆料进行一次粗选得到第一粗铜矿和第一粗铁矿,将所述第一粗铜矿继续进而三次闭路精选得到铜精矿;将第一粗铁矿采用浮选柱浮选得到第一尾矿;

所述一次粗选采用的药剂在每吨炼铜炉渣浆料的添加量为:酸性水玻璃800~1500g/t,硫酸铜400~600g/t,黄药100~300g/t,起泡剂20~50g/t;所述浮选柱浮选采用的药剂在每吨第一粗铁矿中的添加量为:硫酸铜100~200g/t,黄药20~50g/t。

进一步地,在步骤S2中,所述第一尾矿中-0.045mm颗粒占75~100%,或者所述第一尾矿中-0.038mm颗粒占65~95%。

进一步地,在步骤S4中,还包括将所述第二磁选精矿和所述第三尾矿浓缩、脱水干燥制备炼铜尾渣微粉。

进一步地,在步骤S1中,所述球磨分级的流程为一段自磨和一段半自磨闭路分级流程。

进一步地,在步骤S2中,所述第一尾矿的铁品位为15~60%。

与现有技术相比,本发明的有益效果包括:通过破碎筛分将炼铜尾渣高效、合理的充分粉碎,有利于后续的球磨分级,之后球磨分级得到-0.045mm占65~95%的炼铜炉渣浆料,再将炼铜炉渣浆料进行浮选得到铜精矿和第一尾矿,可实现高质有价元素铜的充分回收,第一尾矿中残余的铜较少,之后脱泥、细磨、分级得到-0.038mm占70-80%的浆体,将该浆体进行第一次磁选即可得到第一磁选精矿和第二尾矿,继续将第一磁选精矿离心分选得到磁性重介质产品,该磁性重介质产品中磁性物质的含量可高达97%。

附图说明

图1是本发明提出的从炼铜尾渣中制备磁性重介质的方法中的步骤S1的工艺流程示意图;

图2是半自形粒状磁铁矿(M)-不规则状铁橄榄石(F)连生体图片。

图3是磁铁矿(M)与铁橄榄石(F)、铅铁硅质玻璃体(G)和石英(Q)互相嵌连图片。

图4是枝杈状-蠕虫状铁橄榄石(F)与铅铁硅质玻璃体(G)及石英(Q)复杂镶嵌图片。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

结合图1,本具体实施方式提供了一种从炼铜尾渣中制备磁性重介质的方法,包括以下步骤:

S1、将炼铜尾渣作为原料经过破碎筛分和球磨分级后,得到-0.045mm占65~95%的炼铜炉渣浆料,再将粉碎的炼铜炉渣浆料进行浮选得到铜精矿和第一尾矿;其中,所述炼铜尾渣包括电炉炼铜尾渣和转炉炼铜尾渣中的一种或者两种;所述浮选得到所述铜精矿和所述第一尾矿包括:将炼铜炉渣浆料进行一次粗选得到第一粗铜矿和第一粗铁矿,将所述第一粗铜矿继续进而三次闭路精选得到铜精矿;将第一粗铁矿采用浮选柱浮选得到第一尾矿;

所述一次粗选采用的药剂在每吨炼铜炉渣浆料的添加量为:酸性水玻璃800~1500g/t,硫酸铜400~600g/t,黄药100~300g/t,起泡剂20~50g/t;所述浮选柱浮选采用的药剂在每吨第一粗铁矿中的添加量为:硫酸铜100~200g/t,黄药20~50g/t;

所述球磨分级为一段自磨和一段半自磨闭路分级流程;

S2、将所述第一尾矿经过脱泥、细磨、分级工艺得到-0.038mm占80-95%的浆体;其中,所述第一尾矿粒度为-0.045mm占75~100%,或者第一尾矿粒度为-0.038mm占65~95%;所述第一尾矿的铁品位为15~60%;

S3、将步骤S2得到的浆体进行第一次磁选得到第一磁选精矿和第二尾矿,再将第一磁选精矿离心分选得到磁性重介质产品;其中,所述第一次磁选的磁场强度为2500-3000Oe;该磁性重介质产品可作为选煤的重介质;

S4、将所述第二尾矿进行第二次磁选得到第二磁选精矿和第三尾矿,将所述第二磁选精矿和所述第三尾矿浓缩、脱水干燥制备炼铜尾渣微粉;其中,所述第二次磁选的磁场强度为4000-4500Oe。

本具体实施方式得到的炼铜尾渣微粉的比表面积为500~550m

从铜渣再选尾矿中提取的磁性重介质主要由磁铁矿和铁橄榄石构成,铁橄榄石与磁铁矿呈微细嵌布形成的熔蚀结构固熔体,其中铁氧化物为磁性矿物或强磁性矿物,铁的硅酸盐为弱磁性矿物或非磁性矿物,且与强磁性矿物交生产出,铜渣再选尾矿与磁性重介质的典型颗粒如图2-4所示。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

需要说明的是,下述实施例或者对比例中采用球磨机球磨,采用水力旋流器分级。下述实施例或者对比例中电炉炼铜尾渣的含铜量和含铁量分别为1.8%和42.2%。

实施例1

本实施例提供了一种从炼铜尾渣中制备磁性重介质的方法,包括以下步骤:

S1、将电炉炼铜尾渣作为原料经过破碎筛分和球磨分级后,得到-0.045mm占79%的炼铜炉渣浆料,再将粉碎的炼铜炉渣浆料进行浮选得到铜精矿和第一尾矿;所述浮选得到所述铜精矿和所述第一尾矿包括:将炼铜炉渣浆料进行一次粗选得到第一粗铜矿和第一粗铁矿,将所述第一粗铜矿继续进而三次闭路精选得到铜精矿;将第一粗铁矿采用浮选柱浮选得到第一尾矿;

所述一次粗选采用的药剂在每吨炼铜炉渣浆料的添加量为:酸性水玻璃1000g/t,硫酸铜400g/t,黄药100g/t,起泡剂20g/t;所述浮选柱浮选采用的药剂在每吨第一粗铁矿中的添加量为:硫酸铜100g/t,黄药20g/t;

所述球磨分级为一段自磨和一段半自磨闭路分级流程;

S2、将所述第一尾矿经过脱泥、细磨、分级工艺得到颗粒-0.038mm占80%的浆体;其中,所述第一尾矿中-0.045mm颗粒占85%;所述第一尾矿的铁品位为50%;

S3、将步骤S2得到的浆体进行第一次磁选得到第一磁选精矿和第二尾矿,再将第一磁选精矿离心分选得到磁性重介质产品;其中,所述第一次磁选的磁场强度为2500Oe;第一磁选精矿的产率为44.63%,含铁量为56.7%;磁性重介质产品的磁性物含量为96.2%,密度为4.8g/cm

S4、将所述第二尾矿进行第二次磁选得到第二磁选精矿和第三尾矿,将所述第二磁选精矿和所述第三尾矿浓缩、脱水干燥制备炼铜尾渣微粉;其中,所述第二次磁选的磁场强度为4000Oe。所述第二磁选精矿和所述第三尾矿的含铁量分别为31.4%和25.6%。

实施例2

本实施例提供了一种从炼铜尾渣中制备磁性重介质的方法,包括以下步骤:

S1、将电炉炼铜尾渣作为原料经过破碎筛分和球磨分级后,得到-0.045mm占65%的炼铜炉渣浆料,再将粉碎的炼铜炉渣浆料进行浮选得到铜精矿和第一尾矿;浮选得到所述铜精矿和所述第一尾矿的步骤包括:将炼铜炉渣浆料进行一次粗选得到第一粗铜矿和第一粗铁矿,将所述第一粗铜矿继续进而三次闭路精选得到铜精矿;将第一粗铁矿采用浮选柱浮选得到第一尾矿;

所述一次粗选采用的药剂在每吨炼铜炉渣浆料的添加量为:酸性水玻璃800g/t,硫酸铜600g/t,黄药200g/t,起泡剂50g/t;所述浮选柱浮选采用的药剂在每吨第一粗铁矿中的添加量为:硫酸铜150g/t,黄药50g/t;

S2、将所述第一尾矿经过脱泥、细磨、分级工艺得到颗粒-0.038mm占85%的浆体;其中,所述第一尾矿中-0.038mm颗粒占65%;所述第一尾矿的铁品位为45%;

S3、将步骤S2得到的浆体进行第一次磁选得到第一磁选精矿和第二尾矿,再将第一磁选精矿离心分选得到磁性重介质产品;其中,所述第一次磁选的磁场强度为2500Oe;第一磁选精矿的产率为40.42%,含铁量为58.2%;磁性重介质产品的磁性物含量为96.4%,密度为4.5g/cm

S4、将所述第二尾矿进行第二次磁选得到第二磁选精矿和第三尾矿,将所述第二磁选精矿和所述第三尾矿浓缩、脱水干燥制备炼铜尾渣微粉;其中,所述第二次磁选的磁场强度为4500Oe。所述第二磁选精矿和所述第三尾矿的含铁量分别为31.4%和24.2%。

实施例3

本实施例提供了一种从炼铜尾渣中制备磁性重介质的方法,包括以下步骤:

S1、将电炉炼铜尾渣作为原料经过破碎筛分和球磨分级后,得到-0.045mm占95%的炼铜炉渣浆料,再将粉碎的炼铜炉渣浆料进行浮选得到铜精矿和第一尾矿;浮选得到所述铜精矿和所述第一尾矿包括:将炼铜炉渣浆料进行一次粗选得到第一粗铜矿和第一粗铁矿,将所述第一粗铜矿继续进而三次闭路精选得到铜精矿;将第一粗铁矿采用浮选柱浮选得到第一尾矿;

所述一次粗选采用的药剂在每吨炼铜炉渣浆料的添加量为:酸性水玻璃1500g/t,硫酸铜500g/t,黄药300g/t,起泡剂30g/t;所述浮选柱浮选采用的药剂在每吨第一粗铁矿中的添加量为:硫酸铜200g/t,黄药30g/t;

所述球磨分级为一段自磨和一段半自磨闭路分级流程;

S2、将所述第一尾矿经过脱泥、细磨、分级工艺得到颗粒-0.038mm占95%的浆体;其中,所述第一尾矿中-0.045mm颗粒占95%;所述第一尾矿的铁品位为60%;

S3、将步骤S2得到的浆体进行第一次磁选得到第一磁选精矿和第二尾矿,再将第一磁选精矿离心分选得到磁性重介质产品;其中,所述第一次磁选的磁场强度为2800Oe;第一磁选精矿的产率为41.31%,含铁量为59.6%;磁性重介质产品的磁性物含量为97%,密度为4.6g/cm

S4、将所述第二尾矿进行第二次磁选得到第二磁选精矿和第三尾矿,将所述第二磁选精矿和所述第三尾矿浓缩、脱水干燥制备炼铜尾渣微粉;其中,所述第二次磁选的磁场强度为4200Oe;所述第二磁选精矿和所述第三尾矿的含铁量分别为35.2%和27.3%。

实施例4

本实施例提供了一种从炼铜尾渣中制备磁性重介质的方法,包括以下步骤:

S1、将电炉炼铜尾渣作为原料经过破碎筛分和球磨分级后,得到-0.045mm占95%的炼铜炉渣浆料,再将粉碎的炼铜炉渣浆料进行浮选得到铜精矿和第一尾矿;浮选得到所述铜精矿和所述第一尾矿包括:将炼铜炉渣浆料进行一次粗选得到第一粗铜矿和第一粗铁矿,将所述第一粗铜矿继续进而三次闭路精选得到铜精矿;将第一粗铁矿采用浮选柱浮选得到第一尾矿;

所述一次粗选采用的药剂在每吨炼铜炉渣浆料的添加量为:酸性水玻璃1200g/t,硫酸铜600g/t,黄药200g/t,起泡剂40g/t;所述浮选柱浮选采用的药剂在每吨第一粗铁矿中的添加量为:硫酸铜180g/t,黄药40g/t;

所述球磨分级为一段自磨和一段半自磨闭路分级流程;

S2、将所述第一尾矿经过脱泥、细磨、分级工艺得到颗粒-0.038mm占90%的浆体;其中,所述第一尾矿中-0.045mm颗粒占85%,或者-0.038mm颗粒占65%;所述第一尾矿的铁品位为51%;

S3、将步骤S2得到的浆体进行第一次磁选得到第一磁选精矿和第二尾矿,再将第一磁选精矿离心分选得到磁性重介质产品;其中,所述第一次磁选的磁场强度为2500Oe;第一磁选精矿的产率为41.37%,含铁量为54.8%;磁性重介质产品的磁性物含量为97.2%,密度为4.7g/cm

S4、将所述第二尾矿进行第二次磁选得到第二磁选精矿和第三尾矿,将所述第二磁选精矿和所述第三尾矿浓缩、脱水干燥制备炼铜尾渣微粉;其中,所述第二次磁选的磁场强度为4000Oe;所述第二磁选精矿和所述第三尾矿的含铁量分别为31.8%和23.7%。

实施例5

本实施例提供了一种从炼铜尾渣中制备磁性重介质的方法,包括以下步骤:

S1、将电炉炼铜尾渣作为原料经过破碎筛分和球磨分级后,得到-0.045mm占70%的炼铜炉渣浆料,再将粉碎的炼铜炉渣浆料进行浮选得到铜精矿和第一尾矿;浮选得到所述铜精矿和所述第一尾矿包括:将炼铜炉渣浆料进行一次粗选得到第一粗铜矿和第一粗铁矿,将所述第一粗铜矿继续进而三次闭路精选得到铜精矿;将第一粗铁矿采用浮选柱浮选得到第一尾矿;

所述一次粗选采用的药剂在每吨炼铜炉渣浆料的添加量为:酸性水玻璃1300g/t,硫酸铜400g/t,黄药250g/t,起泡剂50g/t;所述浮选柱浮选采用的药剂在每吨第一粗铁矿中的添加量为:硫酸铜120g/t,黄药30g/t;

所述球磨分级为一段自磨和一段半自磨闭路分级流程;

S2、将所述第一尾矿经过脱泥、细磨、分级工艺得到颗粒-0.038mm占85%的浆体;其中,所述第一尾矿中0.045mm颗粒占95%;所述第一尾矿的铁品位为48%;

S3、将步骤S2得到的浆体进行第一次磁选得到第一磁选精矿和第二尾矿,再将第一磁选精矿离心分选得到磁性重介质产品;其中,所述第一次磁选的磁场强度为3000Oe;第一磁选精矿的产率为32.14%,含铁量为51.2%;磁性重介质产品的磁性物含量为96.8%,密度为4.6g/cm

S4、将所述第二尾矿进行第二次磁选得到第二磁选精矿和第三尾矿,将所述第二磁选精矿和所述第三尾矿浓缩、脱水干燥制备炼铜尾渣微粉;其中,所述第二次磁选的磁场强度为4300Oe;所述第二磁选精矿和所述第三尾矿的含铁量分别为29.7%和21.2%。

实施例6

本实施例提供了一种从炼铜尾渣中制备磁性重介质的方法,包括以下步骤:

S1、将电炉炼铜尾渣作为原料经过破碎筛分和球磨分级后,得到-0.045mm占90%的炼铜炉渣浆料,再将粉碎的炼铜炉渣浆料进行浮选得到铜精矿和第一尾矿;浮选得到所述铜精矿和所述第一尾矿包括:将炼铜炉渣浆料进行一次粗选得到第一粗铜矿和第一粗铁矿,将所述第一粗铜矿继续进而三次闭路精选得到铜精矿;将第一粗铁矿采用浮选柱浮选得到第一尾矿;

所述一次粗选采用的药剂在每吨炼铜炉渣浆料的添加量为:酸性水玻璃1100g/t,硫酸铜450g/t,黄药150g/t,起泡剂25g/t;所述浮选柱浮选采用的药剂在每吨第一粗铁矿中的添加量为:硫酸铜110g/t,黄药25g/t;

所述球磨分级为一段自磨和一段半自磨闭路分级流程;

S2、将所述第一尾矿经过脱泥、细磨、分级工艺得到颗粒-0.038mm占90%的浆体;其中,所述第一尾矿中-0.038mm颗粒占85%;所述第一尾矿的铁品位为46%;

S3、将步骤S2得到的浆体进行第一次磁选得到第一磁选精矿和第二尾矿,再将第一磁选精矿离心分选得到磁性重介质产品;其中,所述第一次磁选的磁场强度为3000Oe;第一磁选精矿的产率为41.53%,含铁量为56.8%;磁性重介质产品的磁性物含量为96.1%,密度为4.3g/cm

S4、将所述第二尾矿进行第二次磁选得到第二磁选精矿和第三尾矿,将所述第二磁选精矿和所述第三尾矿浓缩、脱水干燥制备炼铜尾渣微粉;其中,所述第二次磁选的磁场强度为4300Oe;所述第二磁选精矿和所述第三尾矿的含铁量分别为30.2%和23.3%。

对比例1

本对比例与实施例1的区别在于,药剂中不含黄药,在步骤S1中,浮选柱浮选采用的药剂在每吨第一粗铁矿中的添加量为:硫酸铜100g/t。第一磁选精矿的产率为31.22%,含铁量为42.2%;磁性重介质产品的磁性物含量为75.5%;所述第二磁选精矿和所述第三尾矿的含铁量分别为19.2%和17.4%。

对比例2

本对比例与实施例1的区别在于,步骤S1中的浮选步骤与实施例1不同,没有浮选柱浮选步骤,具体地:

本对比例提供了一种从炼铜尾渣中制备磁性重介质的方法,包括以下步骤:

S1、将电炉炼铜尾渣作为原料经过破碎筛分和球磨分级后,得到-0.045mm占79%的炼铜炉渣浆料,再将粉碎的炼铜炉渣浆料进行浮选得到铜精矿和第一尾矿;所述浮选得到所述铜精矿和所述第一尾矿包括:将炼铜炉渣浆料进行一次粗选得到第一粗铜矿和第一粗铁矿,将所述第一粗铜矿继续进而三次闭路精选得到铜精矿;

所述一次粗选采用的药剂在每吨炼铜炉渣浆料的添加量为:酸性水玻璃1000g/t,硫酸铜400g/t,黄药100g/t,起泡剂20g/t;所述球磨分级为一段自磨和一段半自磨闭路分级流程;

S2、将所述第一粗铁矿经过脱泥、细磨、分级工艺得到颗粒-0.038mm占80%的浆体;其中,所述第一尾矿中-0.045mm颗粒占85%;所述第一尾矿的铁品位为50%;

S3、将步骤S2得到的浆体进行第一次磁选得到第一磁选精矿和第二尾矿,再将第一磁选精矿离心分选得到磁性重介质产品;其中,所述第一次磁选的磁场强度为2500Oe;

S4、将所述第二尾矿进行第二次磁选得到第二磁选精矿和第三尾矿,将所述第二磁选精矿和所述第三尾矿浓缩、脱水干燥制备炼铜尾渣微粉;其中,所述第二次磁选的磁场强度为4000Oe。

第一磁选精矿的产率为21.28%,含铁量为38.41%;磁性重介质产品的磁性物含量为57.6%;所述第二磁选精矿和所述第三尾矿的含铁量分别为16.8%和14.1%。

磁性重介质主要由磁铁矿和铁橄榄石构成,铁橄榄石与磁铁矿呈微细嵌布形成的熔蚀结构固熔体,其中铁氧化物为磁性矿物或强磁性矿物,铁的硅酸盐为弱磁性矿物或非磁性矿物,且与强磁性矿物交生产出。本发明提出的方法获得的磁性重介质,具有物化性能和磁性能稳定,成本低廉、使用方便的优点。采用该方法获得的磁性重介质,具有磁性物含量高、磁性能稳定、耐磨耐腐蚀、粒度分布均匀等特点,达到炼铜尾渣的综合利用。

本发明是以绿色环保和经济可行的选矿方法,首次实现从火法铜冶炼炉渣提铜的浮选尾矿中分离回收磁性矿粉,获得铜渣尾矿磁性重介质,开辟铜渣尾矿磁粉应用的新途径,是一种高效、合理地利用炼铜尾渣的方法,达到大宗固废节能减排的目的;同时,为磁性重介质原料提供了一种新型有效的原料来源途径。

其他有益效果:

(1)通过新型的粉碎流程将炼铜尾渣高效、合理的充分粉碎,有利于后续选流程尽量将高质有价元素铜充分回收,并降低残余铜的后续尾渣的活化与利用中的不利影响及伴生有价金属(如:铅、锌、铟)的损失。

(2)通过将炼铜炉渣再选尾矿预先脱泥,提前脱除前述浮选工艺中的含铁泥质物,有利于避免后续泥质物的夹杂。

(3)磁选分级过程,获得含铁不同的炼铜尾渣再选尾矿,更有利于炼铜尾渣再选尾矿的利用。如:高铁的炼铜尾渣再选尾矿可利用于制备磁性重介质粉;低铁的炼铜尾渣再选尾矿可利用于制备矿微粉等。

(4)磁选后的离心分级过程,一是利用前述的磁选过程的磁团聚,在离心分级时,视在粒度较大的利于离心分选,获得含铁高的磁性重介质粉;二是避免利用多次磁选产生的夹杂,导致磁选的磁性重介质粉夹杂,导致产品质量不高。

(5)首次实现从铜冶炼炉渣浮选尾矿中分离回收磁性矿粉,获得铜渣尾矿重介质磁粉,开辟铜渣尾矿磁粉应用的新途径,将炼铜尾渣高效资源化利用。

本发明的方法绿色环保,综合利用效果好,经处理提质后的产品磁性物含量高。经相关实验证实,该方法得到的磁性炼铜尾渣粉,用作磁性重介质粉,可满足MT/T 1017-2007标准的要求。本发明所得的产品可部分或全部代替磁铁矿粉作为磁性重介质粉,实现炼铜尾渣的高效资源化利用。

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。