一种连续高效粒子低温固液离心內外旋流微型分级系统

文献发布时间:2023-06-19 18:25:54

技术领域

本申请涉及固液分离设备技术领域,尤其是涉及一种连续高效粒子低温固液离心內外旋流微型分级系统。

背景技术

超细粒子一般指金属、非金属、有机、无机粒子平均粒经径小于5un以下超细粉体材料,微纳米粒子指平均粒经于1um以下的粒子,国际上通常将其中的一维尺寸小于0.01um以下的称之为纳米材料,0.1-0.01um之间称之亚微米级材料,目前国内外微纳米级粒子粉未材料制备中均含有大中小粒子,粒子的宽窄度分布宽,应用受到限制。

一般来说,粒子分离分级采用旋流器,在壳体一侧的切线方向上设有进料管,上方设有溢流管,下方设有锥形筒体,锥形筒体下方设有底流出口,上方设有溢流管,混合液以一定压力从旋流器周边切向进入旋流器后,产生外旋流和内旋流,大粒子经旋流器底流出口排出,中小粒子由溢流管排出,从而达到分离分级的作用。

但现有旋流器只能实现大粒子和中小粒子的分离,如需对中小粒子进行分离,还需要增加对应的旋流器对中小粒子进行分离分级,分离效率较低。

发明内容

为了提高粒子分离效率,本申请提供一种连续高效粒子低温固液离心內外旋流微型分级系统。

本申请提供的一种连续高效粒子低温固液离心內外旋流微型分级系统采用如下的技术方案:

一种连续高效粒子低温固液离心內外旋流微型分级系统,包括旋流器,所述旋流器包括筒体,所述筒体开设有分级腔,所述分级腔的纵截面呈锥形或锥形与柱形的组合形状,筒体的侧壁开设有固液进流口,所述筒体的底部开设有底流出口,所述筒体的上部具有中流通道以及位于中流通道内的溢流通道,所述中流通道的中流进口和溢流通道的溢流进口均位于所述筒体内,所述中流通道的中流出口和溢流通道的溢流出口延伸至所述筒体外。

通过采用上述技术方案,当待分离的固液混合流体以一定压力从筒体的固液进流口进入旋流器后,可产生强烈的旋转剪切湍流运动,形成外旋流和内旋流,由于大粒子、中粒子、小粒子之间存在粒度差,其受到的离心力、向心浮力、流体曳力等大小不同,大粒子富集在筒体内壁上可在外旋流的作用下经底流出口排出,中粒子和小粒子随内旋流上升朝中流通道和溢流通道移动,由于中粒子的粒度大于小粒子,因此,中粒子位于内旋流的外侧,由中流通道流至筒体外,小粒子位于内旋流的内侧,小粒子由溢流通道流至筒体外,实现大粒子、中粒子、小粒子的三级分离,提高分级效率。

优选的,所述中流通道的中流进口与所述溢流通道的溢流进口的内径横截面积之比为1:0.32-99,所述中流通道的中流进口与所述底流出口的内径横截面积之比为1:0.314-90,所述溢流通道的溢流进口与所述底流出口的内径之比为1:0.1-10。

优选的,所述固液进流口的横截面积与所述分级腔最大直径处的内径Q1的横截面积之比为1:2-160,所述分级腔最大直径处的内径Q1与固液进流口到底流出口之间的距离L之比为1:2-30。

优选的,所述中流通道的中流进口与所述溢流通道的溢流进口的横截面积之比为1:0.314-68,所述分级腔的最大内径与所述底流出口的内径之比为1:0.06-0.68。

优选的,所述筒体、中流通道及溢流通道为一体式结构或分体组合式结构。

通过采用上述技术方案,一体式结构强度较好,不用另外组装;分体式结构方便维修更换。

优选的,所述筒体、中流通道及溢流通道采用聚氨酯或/和合金耐磨材料制成制成。

通过采用上述技术方案,保证筒体、中流通道及溢流通道的强度和耐磨性,提高使用寿命。

优选的,所述分级腔的锥形部分的角度为2-95度。

通过采用上述技术方案,锥形部分角度选在上述范围,容易产生旋流,分级效果较好。

优选的,所述分级腔的锥形部分的角度为5-19度。

通过采用上述技术方案,锥形部分角度选在上述范围分级效果更好。

优选的,所述粒子为d50粒径小于900nm的金属粒子。

优选的,所述金属粒子至少包含金、银、铜、铁、锡、铂、铝、锌、钛、钨、铅、镍中的一种。

优选的,所述分级系统还包括分级容器,所述分级容器内部自上而下依次设置有溢流隔板、中流隔板、底流隔板,将所述分级容器内部自上而下分隔为溢流舱、中流舱、进料高压腔和底流舱,所述旋流器的筒体位于所述分级容器内,所述溢流通道的溢流出口位于所述溢流舱内,所述中流通道的中流出口位于所述中流舱内,所述筒体的固液进流口位于所述进料高压腔内,所述筒体的底流出口位于所述底流舱内。

通过采用上述技术方案,高压流体可先经进料高压腔,再经筒体的固液进流口进入筒体的分级腔中进行分级,其中分级后的大粒子经底流出口流至底流舱内,中粒子经中流通道流至中流舱内,小粒子经溢流通道流至溢流舱内。

优选的,所述分级系统还包括分级容器,所述分级容器自上而下依次设置有中流舱和进料高压腔,所述溢流通道的溢流出口通过溢流管路连通有溢流储存容器,所述中流通道的中流出口位于所述中流舱内,所述固液进流口与进料高压腔相连通,所述筒体的底流出口通过底流管路连通有底流储存容器。

通过采用上述技术方案,高压流体可先经进料高压腔,再经筒体的固液进流口进入筒体的分级腔中进行分级,其中分级后的大粒子经底流出口、通过底流管路流动至底流储存容器中,中粒子经中流通道流至中流舱内,小粒子经溢流通道、通过溢流管路流动至溢流储存容器中。

优选的,所述分级系统还包括分级容器,所述分级容器自上而下依次设置有进料高压腔和底流舱,所述溢流通道的溢流出口通过溢流管路连通有溢流储存容器,所述中流通道的中流出口通过中流管路连通有中流储存容器,所述固液进流口与进料高压腔相连通,所述筒体的底流出口位于所述底流舱内。

通过采用上述技术方案,高压流体可先经进料高压腔,再经筒体的固液进流口进入筒体的分级腔中进行分级,其中分级后的大粒子经底流出口流动至底流舱中,中粒子经中流通道、中流管路流动至中流储存容器,小粒子经溢流通道、通过溢流管路流动至溢流储存容器中。

优选的,所述分级系统还包括分级容器,所述分级容器自上而下依次设置有中流舱、进料高压腔和底流舱,所述溢流通道的溢流出口通过溢流管路连通有溢流储存容器,所述中流通道的中流出口位于所述中流舱内,所述固液进流口与进料高压腔相连通,所述筒体的底流出口位于所述底流舱内。

通过采用上述技术方案,高压流体可先经进料高压腔,再经筒体的固液进流口进入筒体的分级腔中进行分级,其中分级后的大粒子经底流出口流动至底流舱中,中粒子经中流通道流至中流舱内,小粒子经溢流通道、通过溢流管路流动至溢流储存容器中。

优选的,所述分级系统还包括分散容器,所述分散容器可将粒子与分散容器中的有机溶剂或水溶液进行乳化分散或/和搅拌分散或/和超声振荡分散,得到固液混合流体,所述固液混合流体的固液比为1:3-15,所述分散容器的出料端与所述分级容器的进料高压腔相连通或/和经过渡储罐与所述分级容器的进料高压腔相连通,且两者之间设置有用于送料的高压液泵,所述高压液泵的工作压力为0.3Map-5Map。

通过采用上述技术方案,将粒子分散后,可得到均匀的固液混合流体,再将该流体输送至分级容器中进行分级,可提高分离效率。

优选的,所述有机溶剂为乙醇或甲醇溶液,所述水溶液为纯净水或净水中含有防冻剂。

优选的,所述高压液泵的工作压力为2.02Map-3Map。

优选的,所述分散容器内的固液混合流体温度低于10摄氏度。

优选的,所述分散容器内的固液混合流体温度低于0摄氏度。

通过采用上述技术方案,可减小有机溶剂的蒸发,降低溶剂消耗,起到粒子表面不易被氧化的作用。

优选的,所述分散容器的出料端通过送料管道与所述分级容器的进料高压腔相连通或经过渡储罐与所述分级容器的进料高压腔相连通,所述送料管道上连接有控制阀一,所述高压液泵连接于送料管道上。

优选的,所述送料管道上的控制阀一与高压液泵之间设置有过滤器。

通过采用上述技术方案,设计有过滤器后,可过滤掉固液混合流体中的铁丝等杂质,避免杂质对高压液泵造成损坏。

优选的,所述分级容器的底流舱通过输送管道与所述分散容器的进料端相连接或经输送管道及过渡储罐与所述分散容器的进料端相连接,所述输送管道上设置有输送泵和/或控制阀。

通过采用上述技术方案,固液混合流体中的大粒子进入底流舱后,可在输送泵的作用下,经输送管道回流到分散容器中,形成循环往复高效对超细粒子分布着大中小粒子进而分离分级。

优选的,所述输送管道上还设置有过渡储存容器,所述分级容器的底流舱与过渡储存容器之间设置有控制阀二。

优选的,所述分级容器的器壁具有夹层一或/和隔热层,所述夹层一具有进液口一和出液口一,所述夹层一内有具有冷却液,所述冷却液的温度为-15摄氏度至20摄氏度。

通过采用上述技术方案,分级容器设计有夹层一后,可对分级容器特别是底流舱处的流体进行冷却,当冷却液温度低于0摄氏度时,可在冷却液中加入防冻剂。

优选的,所述输送管道具有夹层二或/和隔热层,所述夹层二具有进液口二和出液口二,所述夹层内具有冷却液。

通过采用上述技术方案,输送管道上设计有夹层二后,可对输送管道内的固液混合流体进行冷却,降低回流至分散容器中的固液混合流体温度,从而减小分散容器中有机溶剂的挥发。

优选的,所述分级容器的中流舱通过输料管道与所述分散容器的进料端相连接或经输料管道及过渡储罐与所述分散容器的进料端相连接,所述分级系统还包括液冷机组,所述输送管道和/或输料管道与液冷机组的内部连接,液冷机组能够对输送管道和/或输料管道内的固液混合流体进行直接冷却。

通过采用上述技术方案,可对中流通道分级出来的流体进行循环分级,从而实现精细化分级,设计有液冷机组,可降低回流至分散容器中的固液混合流体温度,从而减小分散容器中有机溶剂的挥发。

附图说明

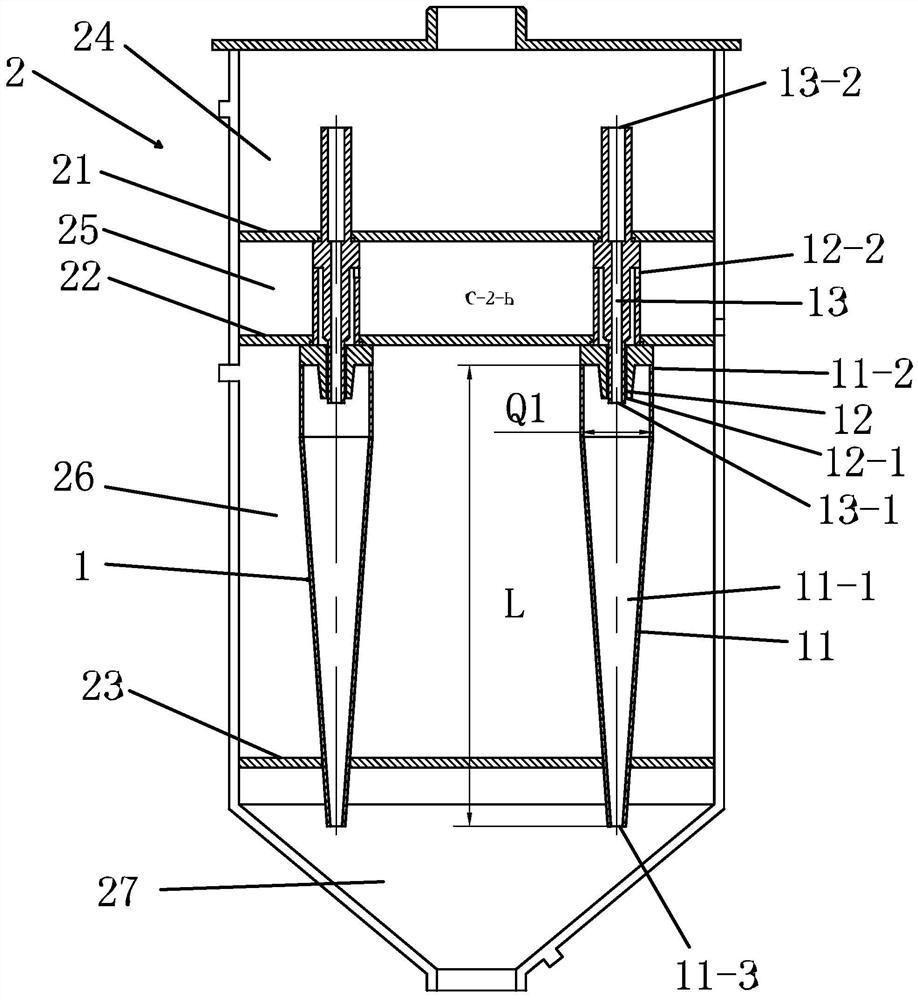

图1是本申请实施例一的旋流器的结构示意图。

图2是图1的A-A线的剖视图。

图3是本申请实施例一的分级容器的结构示意图。

图4是本申请实施例一的分级系统的结构示意图。

图5是相关技术中二通道分级器的结构示意图。

图6是本申请实施例二的分级容器的结构示意图。

图7是本申请实施例三的分级容器的结构示意图。

图8是本申请实施例四的分级容器的结构示意图。

附图标记说明:1、旋流器;11、筒体;11-1、分级腔;11-2、固液进流口;11-3、底流出口;12、中流通道;12-1、中流进口;12-2、中流出口;13、溢流通道;13-1、溢流进口;13-2、溢流出口;2、分级容器;21、溢流隔板;22、中流隔板;23、底流隔板;24、溢流舱;25、中流舱;26、进料高压腔;27、底流舱;3、分散容器;31、高压液泵;32、送料管道;33、控制阀一;4、过滤器;5、输送管道;51、输送泵;52、过渡储存容器;53、控制阀二;6、夹层二;7、液冷机组。

具体实施方式

以下结合附图1-4对本申请作进一步详细说明。

本实施例提供了一种连续高效粒子低温固液离心內外旋流微型分级系统。

本实施例中的粒子优选为d50粒径小于900nm的金属粒子,且至少包含金、银、铜、铁、锡、铂、铝、锌、钛、钨、铅、镍中的一种。当然,实际应用中,也可将本分级系统应用于其它粒径的粒子中,均不偏离本发明的保护精神。

如图1、图2所示,本分级系统包括旋流器1,旋流器1包括筒体11,筒体11开设有分级腔11-1,分级腔11-1的纵截面呈锥形或锥形与柱形的组合形状。本实施例中优选为锥形和柱形的组合形状,作为其它方案,也可将分级腔11-1的纵截面设计为锥形。

其中,分级腔11-1的锥形部分的角度为2-95度,为进一步提高分级效果,分级腔11-1的锥形部分的角度为5-19度。分级腔11-1的内壁的光洁度越光滑细腻越好。

筒体11的侧壁开设有固液进流口11-2,筒体11的底部开设有底流出口11-3,筒体11的顶部具有中流通道12以及位于中流通道12内的溢流通道13,中流通道12的中流进口12-1和溢流通道13的溢流进口13-1均位于筒体11内,本实施例中,中流进口12-1和溢流进口13-1优选为与分级腔11-1同轴,作为其它方案,中流进口12-1和溢流进口13-1也可偏离分级腔11-1的轴线,如5mm以内均可,只要内旋流中的中粒子和小粒子能够分别进入中流进口12-1和溢流进口13-1即可。中流通道12的中流出口12-2和溢流通道13的溢流出口13-2延伸至筒体11外。

本实施例中,底流出口11-3优选为沿筒体11的切线方向设置,当然,作为其它方案,也可与切线方向相倾斜,或者朝向中心位置,只需能够形成外旋流与内旋流即可。

本实施例中,筒体11的顶部向下凸起形成外管道,外管道内具有同轴的中管道,外管道与中管道组合形成中流通道12;中管道内具有内管道,中管道与内管道组合形成溢流通道13。

当然,中流通道12和溢流通道13采用其它形式也可,筒体11、中流通道12及溢流通道13可以为一体式结构,也可以为分体组合式结构,且筒体11、中流通道12及溢流通道13采用采用聚氨酯或/和合金耐磨材料制成制成,如氧化铝,氧化锆,钨合金等。

本实施例中,中流通道12的中流进口12-1和溢流通道13的溢流进口13-1向下延伸,低于筒体11的固液进流口11-2,使固液进流口11-2处的原始固液混合流体无法同内旋流中的流体产生相撞断路形成混流,免使己产生固液离心后形成内旋流中的中小粒子重新混合到大中小的固液混合流体之中,大大提高了粒子分离分级效益。

由于不同的原粉,其粒度差不同,因此为了适应不同原粉的分离,提高分离效率,旋流器1中对应的尺寸可在以下范围内做调整和选择:

如图2所示,中流通道12的中流进口12-1与溢流通道13的溢流进口13-1的内径横截面积之比为1:0.32-99,中流通道12的中流进口12-1与底流出口11-3的内径横截面积之比为1:0.314-90,溢流通道13的溢流进口13-1与底流出口11-3的内径之比为1:0.1-10。固液进流口11-2的横截面积与分级腔11-1最大直径处的内径Q1的横截面积之比为1:2-160,分级腔11-1最大直径处的内径Q1与固液进流口11-2到底流出口11-3之间的距离L之比为1:2-30。

中流通道12的中流进口12-1与溢流通道13的溢流进口13-1的横截面积之比为1:0.314-68,分级腔11-1的最大内径与底流出口11-3的内径之比为1:0.06-0.68。

如图3、图4所示,本分级系统还包括分级容器2,分级容器2内部自上而下依次设置有溢流隔板21、中流隔板22、底流隔板23,将分级容器2内部自上而下分隔为溢流舱24、中流舱25、进料高压腔26和底流舱27,旋流器1的筒体11位于分级容器2内,分级容器2内的旋流器1可以有1个,也可以有多个。溢流通道13的上端延伸至溢流舱24中,使溢流出口13-2位于溢流舱24内;中流通道12的上端延伸至中流舱25内,使中流出口12-2位于中流舱25内,筒体11的固液进流口11-2位于进料高压腔26内,筒体11的下端延伸至底流舱27内,使底流出口11-3位于底流舱27内。而筒体11、外管道、中管道和内管道可对应的选择溢流隔板21、中流隔板22、底流隔板23进行固定。

如图3、图4所示,本分级系统还包括分散容器3,分散容器3可将粒子与分散容器3中的有机溶剂或水溶液进行乳化分散或/和搅拌分散或/和超声振荡分散,得到固液混合流体,其中,有机溶剂为乙醇或甲醇溶液,水溶液为纯净水或净水中含有防冻剂。分散容器3内的固液混合流体温度低于10摄氏度,最适宜的固液混合流体温度低于0摄氏度,可减小有机溶剂的蒸发,降低溶剂消耗,起到粒子表面不易被氧化的作用,固液混合流体的固液比为1:3-15,分散容器3的出料端与分级容器2的进料高压腔26相连通或/和经过渡储罐与分级容器2的进料高压腔26相连通,且两者之间设置有用于送料的高压液泵31,高压液泵31的工作压力为0.3Map-5Map,作为优选,高压液泵31的工作压力为2.02Map-3Map。

如图4所示,分散容器3的出料端通过送料管道32与分级容器2的进料高压腔26相连通,当然,也可经送料管道32及过渡储罐与分级容器2的进料高压腔26相连通,送料管道32上连接有控制阀一33,高压液泵31连接于送料管道32上,分级容器2的中流舱25通过管道与分散容器3相连通。

作为优选,本实施例中,送料管道32上的控制阀一33与高压液泵31之间设置有过滤器4,避免杂质对高压液泵31造成损坏。当然,不增加过滤器4也可,并不偏离本申请的保护精神。

如图4所示,分级容器2的底流舱27通过输送管道5与分散容器3的进料端相连接,输送管道5上设置有输送泵51或/和控制阀。输送管道5上还设置有过渡储存容器52,分级容器2的底流舱27与过渡储存容器52之间设置有控制阀二53。

为了降低回流至分散容器3中的流体温度,降低有机溶剂的挥发,分级容器2的器壁具有夹层一或/和隔热层,夹层一具有进液口一和出液口一,夹层一内有具有冷却液,冷却液的温度为-15摄氏度至20摄氏度,对分级容器2特别是底流舱27处的流体进行冷却,当冷却液温度低于0摄氏度时,可在冷却液中加入防冻剂。

当然,分级容器2的器壁也可设计为单层,夹层一也可设计有多层。

为了进一步提高冷却效果、降低有机溶剂挥发,输送管道5具有夹层二6或/和隔热层,夹层二6具有进液口二和出液口二,夹层内具有冷却液,其中冷却液优选水,水温控制于20摄氏度-15,优选经水冷机降温于15摄氏度-负零下15摄氏度,当水温低于零下附近-负15摄氏度在水液中添加防结剂。通过夹层二6对输送管道5内的固液混合流体进行冷却,降低回流至分散容器3中的固液混合流体温度,从而减小分散容器3中有机溶剂的挥发。

同样的,输送管道5也可设计为单层,夹层二6也可设计有多层。

分级容器2的中流舱25通过输料管道与所述分散容器3的进料端相连接或经输料管道及过渡储罐与所述分散容器3的进料端相连接,分级系统还包括液冷机组7,输送管道5和/或输料管道与液冷机组7的内部连接,液冷机组7能够对输送管道5和/或输料管道内的固液混合流体进行直接冷却;设计有液冷机组7,可降低回流至分散容器3中的固液混合流体温度,从而减小分散容器3中有机溶剂的挥发。

固液混合流体中的有机化合物为有害物质,在旋流器中高压分级旋流磨擦和离心式高压液泵工作中,容易产生热能加速有机溶剂产生蒸发,本申请中通过上述各种冷却方式,降低分散、分级中有机化合物的蒸发,解决环境污染给员工造成的伤害,降低生产车间出现排风系统故障时的火灾安全隐患。

本发明的工作原理如下:分散容器3将粒子与有机溶剂或水溶液进行乳化分散或/和搅拌分散或/和超声振荡分散,得到固液混合流体,再经过滤(不经过滤也可)后,由高压液泵31输送至分级容器2的中,以一定压力从筒体11的固液进流口11-2进入旋流器1后,可产生强烈的旋转剪切湍流运动,形成外旋流和内旋流,中粒子位于内旋流的外侧,由中流通道12流至中流舱25,小粒子位于内旋流的内侧,小粒子由溢流通道13流至溢流舱24,大粒子富集在筒体11内壁上可在外旋流的作用下经底流出口11-3流至底流舱27,然后在输送泵51的作用下,经输送管道5回流到分散容器3中,形成循环往复高效对超细粒子分布着大中小粒子进而分离分级。

以下列举几组实验方案以说明本分级系统的效果:

实验一:

1、本实施例的方案:

将原粉粒子d50尺寸为500-900nm占比30%,100-500nm占比35%,100nm以下尺寸占比35%的超细粒子铜粉6公斤,加入到分散容器3内同35公斤的乙醇溶液中,开动乳化分散机乳化分散65分钟,再开启高压液泵31,工作压力为2.2Mpa,采以外旋流通道最大直径Q1比底流出口11-3比于1:0.1,中流通道12的中流进口12-1同溢流通道13的溢流进口13-1比为1:1的三通道微型旋流器1,将经分散均匀的镍乙醇固液输入分级容器2的高压进料舱,使中流舱25的固液混合流体、底流舱27的固液混合流体形成循环往复进入分散容器3,进而循环往复分级68分钟,收取溢流舱24的固液尺寸于100nm以下的占比为95%,取中流舱25的固液100-500nm的占比96%,取底流舱27的固液得到500-900nm之间的占比为98%。

2、对比方案:

如图5所示,使用现有二通道分级器,采用上述相同的超细粒子铜粉6公斤,加入到分散容器3内35公斤的乙醇溶液中,开动乳化分散机乳化分散65分钟,再开启高压液泵31,工作压力为2.2Mpa,将分散均匀的镍乙醇固液输入分级容器2的高压进料舱,使底流舱27的固液混合流体形成循环往复进入分散容器3,进而循环往复分级,内旋流进入溢流舱24,工作1小时收取溢流舱24的镍乙醇固液,通过粒度检测仪,得到500nm以下的粒子占比98%,500-900nm的粒子占比98%,无法进行对100-500nm同100nm以下的粒子产生一级性分级。

实验二:

1、本实施例的方案:

将原粉粒子d50尺寸500-900nm占比13%,100-500nm占比76%,100nm以下尺寸占比11%的超细粒子铜粉粉6公斤,加入到分散容器3内同35公斤的乙醇溶液中,开动乳化分散机乳化分散65分钟,再开启高压液泵31,工作压力为2.2Mpa,采以外旋流通道最大直径Q1比底流出口11-3比于1:0.1,中流通道12的中流进口12-1同溢流通道13的溢流进口13-1比为1:0.3的三通道微型旋流器1,将经分散均匀的镍乙醇固液输入分离容器高压进料舱,使中流舱25的固液混合流体、底流舱27的固液混合流体形成循环往复进入分散容器3,进而循环往复分级2小时,收取溢流舱24的固液尺寸于100nm以下的占比为95%,取中流腔的固液100-500nm的占比97.5%,取底腔舱的固液得到500-900nm之间的占比为99%。

2、对比方案:

将原粉粒子d50尺寸500-900nm占比13%,100-500nm占比76%,100nm以下尺寸占比11%的超细粒子铜粉粉6公斤,加入到分散容器3内同35公斤的乙醇溶液中,开动乳化分散机乳化分散65分钟,再开启高压液泵31,工作压力为2.2Mpa,采以外旋流通道最大直径处Q1比底流出口11-3比于1:0.1,中流通道12的中流进口12-1同溢流通道13的溢流进口13-1比为0.3:1的三通道微型旋流器1,将经分散均匀的镍乙醇固液输入分离容器高压进料舱,使中流舱25的固液混合流体、底流舱27的固液混合流体形成循环往复进入分散容器3,进而循环往复分级68分钟,收取溢流舱24的固液尺寸于100nm以下的占比为38%,取中流腔的固液100-500nm的占比55.6%,取底流舱27的固液得到500-900nm之间的占比为98%。

实验三:

1、本实施例的方案:

将原粉粒子d50尺寸500-900nm占比80%,100-500nm占比9%,100nm以下尺寸占比11%的超细粒子铜粉粉6公斤,加入到分散容器3内同35公斤的乙醇溶液中,开动乳化分散机乳化分散65分钟,再开启高压液泵31,工作压力为2.2Mpa,采以分级腔11-1的最大直径处Q1比底流出口11-3比于1:0.1,中流通道12的中流进口12-1同溢流通道13的溢流进口13-1比为1:1的三通道微型旋流器1,将经分散均匀的镍乙醇固液输入分离容器高压进料舱,使中流舱25的固液、底流舱27的固液形成循环往复进入分散容器3,进而循环往复分级68分钟,收取溢流舱24的固液尺寸于100nm以下的占比为95%,取中流腔的固液100-500nm的占比96%,取底流舱27的固液得到500-900nm之间的占比为96%。

2、对比方案:

将原粉粒子d50尺寸500-900nm占比80%,100-500nm占比9%,100nm以下尺寸占比11%的超细粒子铜粉粉6公斤,加入到分散容器3内同35公斤的乙醇溶液中,开动乳化分散机乳化分散65分钟,再开启高压液泵31,工作压力为2.2Mpa,采以分级腔11-1的最大直径处Q1比底流出口11-3比于1:0.3,中流通道12的中流进口12-1同溢流通道13的溢流进口13-1比为1:1不变的三通道微型旋流器1,将经分散均匀的镍乙醇固液输入分离容器高压进料舱,使中流舱25的固液、底流舱27的固液形成循环往复进入分散容器3,进而循环往复分级2小时,收取溢流舱24的固液尺寸于100nm以下的占比为93%,取中流腔的固液100-500nm的占比92%,取底流舱27的固液得到500-900nm之间的占比为96%。

实验四:

1、本实施例的方案:

将原粉粒子d50尺寸500-900nm占比12%,100-500nm占比9%,100nm以下尺寸占比79%的超细粒子铜粉粉6公斤,加入到分散容器3内同35公斤的乙醇溶液中,开动乳化分散机乳化分散65分钟,再开启高压液泵31,工作压力为2.2Mpa,采以外旋流通道最大直径Q1比底流出口11-3比于1:0.1,中流通道12的中流进口12-1同溢流通道13的溢流进口13-1比为0.3:1的三通道微型旋流器1,将经分散均匀的镍乙醇固液输入分离容器高压进料舱,使中流舱25的固液、底流舱27的固液形成循环往复进入分散容器3,进而循环往复分级68分钟,收取溢流舱24的固液尺寸于100nm以下的占比为95%,取中流腔的固液100-500nm的占比96%,取底流舱27的固液得到500-900nm之间的占比为98%。

2、对比方案:

将原粉粒子d50尺寸500-900nm占比12%,100-500nm占比9%,100nm以下尺寸占比79%的超细粒子铜粉粉6公斤,加入到分散容器3内同35公斤的乙醇溶液中,开动乳化分散机乳化分散65分钟,再开启高压液泵31,工作压力为2.2Mpa,采以外旋流通道最大直径Q1比底流出口11-3比于1:0.1,中流通道12的中流进口12-1同溢流通道13的溢流进口13-1比为1:0.3的三通道微型旋流器1,将经分散均匀的镍乙醇固液输入分离容器高压进料舱,使中流舱25的固液、底流舱27的固液形成循环往复进入分散容器3,进而循环往复分级68分钟,收取溢流舱24的固液尺寸于100nm以下的占比为99%,取中流腔的固液100-500nm的占比65%,取底流舱27的固液得到500-900nm之间的占比为98%。

实验五:

1、本实施例的方案:

将原粉粒子d50尺寸500-900nm占比35%,100-500nm占比32%,100nm以下尺寸占比33%的超细粒子铜粉粉6公斤,加入到分散容器3内同35公斤的乙醇溶液中,开动乳化分散机乳化分散65分钟,再开启高压液泵31,工作压力为2.2Mpa,采用底流出口11-3同溢流通道13的溢流进口13-1比为1:1,中流通道12的中流进口12-1同溢流通道13的溢流进口13-1比为1:1.05的三通道微型旋流器1,将经分散均匀的镍乙醇固液输入分离容器高压进料舱,使中流舱25的固液、底流舱27的固液形成循环往复进入分散容器3,进而循环往复分级68分钟,收取溢流舱24的固液尺寸于100nm以下的占比为95%,取中流腔的固液100-500nm的占比96%,取底流舱27的固液得到500-900nm之间的占比为98%。

2、对比方案:

将原粉粒子d50尺寸500-900nm占比35%,100-500nm占比32%,100nm以下尺寸占比33%的超细粒子铜粉粉6公斤,加入到分散容器3内同35公斤的乙醇溶液中,开动乳化分散机乳化分散65分钟,再开启高压液泵31,工作压力为2.2Mpa,采以底流出口11-3同溢流通道13的溢流进口13-1比为1:1,中流通道12的中流进口12-1同溢流通道13的溢流进口13-1比为1:0.36的三通道微型旋流器1,将经分散均匀的镍乙醇固液输入分离容器高压进料舱,使中流舱25的固液、底流舱27的固液形成循环往复进入分散容器3,进而循环往复分级68分钟,收取溢流舱24的固液尺寸于100nm以下的占比为69%,取中流腔的固液100-500nm的占比68%,取底流舱27的固液得到500-900nm之间的占比为98%。

实施例二:

本实施例与实施例一大致相同,不同之处在于,如图6所示,本实施例中,分级系统还包括分级容器2,分级容器2自上而下依次设置有中流舱25和进料高压腔26,溢流通道13的溢流出口13-2通过溢流管路连通有溢流储存容器,中流通道12的中流出口12-2位于中流舱25内,固液进流口11-2与进料高压腔26相连通,筒体11的底流出口11-3 通过底流管路连通有底流储存容器。

实施例三:

本实施例与实施例一大致相同,不同之处在于,如图7所示,本实施例中,分级系统还包括分级容器2,分级容器2自上而下依次设置有进料高压腔26和底流舱27,溢流通道13的溢流出口13-2通过溢流管路连通有溢流储存容器,中流通道12的中流出口12-2通过中流管路连通有中流储存容器,固液进流口11-2与进料高压腔26相连通,筒体11的底流出口11-3 位于底流舱27内。

实施例四:

本实施例与实施例一大致相同,不同之处在于,如图8所示,本实施例中,分级系统还包括分级容器2,分级容器2自上而下依次设置有中流舱25、进料高压腔26和底流舱27,溢流通道13的溢流出口13-2通过溢流管路连通有溢流储存容器,中流通道12的中流出口12-2位于中流舱25内,固液进流口11-2与进料高压腔26相连通,筒体11的底流出口11-3 位于底流舱27内。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。