一种两相全密闭防爆卧式离心机

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及两相分离技术领域,具体而言,涉及一种两相全密闭防爆卧式离心机。

背景技术

卧式离心机主要应用在化工、医药、食品等行业,而用作化工领域的卧式离心机用于对化工产品固液混合液体进行分离,当混合液体中共含有容易挥发的化学液体(如甲醇、乙醇、苯、粗苯等)时,在通过卧式离心机对其进行两相分离过程中,空气会随着混合液体进入卧式离心机内,部分化学液体在分离过程中会挥发产生带有毒性的气体,而现有卧式离心机的螺旋输送器与转鼓之间为密封配合,化学液体挥发产生的气体会漂浮在转鼓内上部,较难随液体输送移出,且螺旋输送器和转鼓工作过程中摩擦产生高温,挥发的气体堆积一定浓度后和氧气配合与高温发生反应在转鼓内产生爆炸,从而影响设备安全以及对混合液体的分离效率。

发明内容

为解决上述背景技术中提出的问题,本发明提供一种两相全密闭防爆卧式离心机。

一种两相全密闭防爆卧式离心机,包括有底架,底架顶部通过螺栓连接有密封壳,底架设置有第一驱动件,底架固接有安装架,第一驱动件的输出轴固接有与安装架转动连接的螺旋输送器,螺旋输送器外侧套有与安装架转动连接的转鼓,转鼓分别与底架和密封壳转动连接,转鼓的一侧周向等距设置有出料口,出料口位于转鼓直径较短的一侧,转鼓的另一侧周向等距设置有溢流孔,溢流孔位于转鼓直径较大的一侧,底架设置有用于驱动转鼓转动的第二驱动件,螺旋输送器设置有空腔,螺旋输送器周向等距设置有与空腔连通的出料孔,螺旋输送器转动设置有与空腔连通的进料管,进料管与安装架固接,底架设置有与进料管连通的第一泵体,底架和密封壳均设置有盛放槽,相邻盛放槽配合形成盛放腔,下侧盛放槽连通有收集管,螺旋输送器设置有用于提供气体流动空隙的搅流板,第一泵体用于向进料管内泵入惰性气体用于稀释转鼓内的气体浓度。

进一步地,第一泵体向进料管内泵入的气体为氮气。

进一步地,出料孔设置为弧形,且出料孔朝向螺旋输送器的转动方向倾斜,用于增加混合液体排出速度。

进一步地,位于螺旋输送器直径小的一侧的螺旋叶片设置有用于液体流动的通孔。

进一步地,螺旋输送器设置有用于推动固体移动的搅流板。

进一步地,转鼓滑动设有盖体,盖体位于转鼓直径小的一端,盖体分别与底架和密封壳固接有弹簧。

进一步地,底架和密封壳均设置有盛放槽,相邻盛放槽配合形成盛放腔,盛放腔内固接有环形框,安装架上部设置有冷却器,冷却器的一端连通有输送管,输送管贯穿密封壳并嵌于环形框,冷却器和输送管均与冷却循环泵连通,冷却器与进料管之间连通有送料管,送料管设置有与进料管连接的除氧泵,送料管设置有用于气体循环的第二泵体,第二泵体与安装架连接,冷却器与盛放腔连通有回流管。

进一步地,密封壳设置有与盛放腔连通的滑动槽,密封壳设置有与滑动槽连通的滑槽,密封壳周向设置有与盛放腔连通的通孔,通孔内设置有与回流管上部连通的出气管,盛放腔内设置有用于平衡液气压力的调节组件。

进一步地,位于不同水平高度的通孔直径由上侧向下侧逐渐增大,用于调节气体的流量。

进一步地,调节组件包括有对称式设置的浮板,浮板滑动设置于盛放腔内,浮板固接有与滑动槽滑动配合的连接架,连接架固接有挤压板,密封壳周向滑动连接有遮挡板,遮挡板与密封壳之间固接有弹簧,遮挡板固接有与滑槽滑动配合的限位块。

本发明通过离心力的作用使混合液体进行固液分离,通过向进料管内泵入氮气,通过氮气来稀释挥发气体和氧气的浓度,避免混合液体内部分化学液体挥发的气体和氧气配合在高温环境下发生形成爆炸,利用冷却循环泵工作使冷气循环流动液化盛放腔内的气体,冷却器对第二泵体抽取盛放腔内的气体冷却,并注入进料管使转鼓内的气体温度降低,降低气体发生爆炸的概率。

通过浮板与盛放腔内的液面变化,调节盛放腔内的压力状态,以此适应不同液面高度的气体流出量。

附图说明

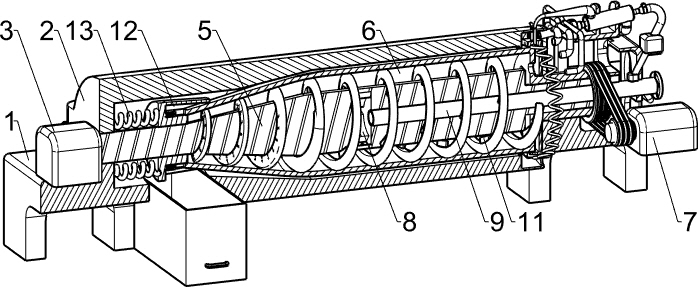

图1为本发明的立体结构示意图。

图2为本发明的剖视立体结构示意图。

图3为本发明的混合液体固液分离零件立体结构示意图。

图4为本发明的混合液体气体液体零件立体结构示意图。

图5为本发明的盛放腔稳压调节左视零件立体结构示意图。

图6为本发明的盛放腔稳压调节右视零件立体结构示意图。

附图标号:1、底架,2、密封壳,3、第一驱动件,4、安装架,5、螺旋输送器,6、转鼓,7、第二驱动件,8、空腔,801、出料孔,9、进料管,10、第一泵体,11、搅流板,12、盖体,13、弹簧,14、盛放槽,15、环形框,16、冷却器,17、输送管,18、送料管,19、第二泵体,20、回流管,21、滑动槽,22、滑槽,23、通孔,24、出气管,25、浮板,26、连接架,27、挤压板,28、遮挡板,29、限位块。

具体实施方式

下面结合附图对本发明进行具体描述。

实施例1

一种两相全密闭防爆卧式离心机,如图1-图6所示,包括有底架1,底架1顶部通过螺栓连接有密封壳2,底架1左部通过螺栓安装有第一驱动件3,第一驱动件3为减速电机,底架1右部焊接有安装架4,第一驱动件3的输出轴固接有与安装架4转动连接的螺旋输送器5,位于螺旋输送器5直径小的一侧的螺旋叶片设置有用于液体流动的通孔,螺旋输送器5外侧套有与安装架4转动连接的转鼓6,转鼓6分别与底架1和密封壳2转动连接,转鼓6的左侧周向等距设置有出料口,转鼓6的右侧周向等距设置有溢流孔,底架1右部通过螺栓安装有用于驱动转鼓6转动的第二驱动件7,第二驱动件7为减速电机,螺旋输送器5转动使混合液体产生离心力,因固体的重量大于液体的重量,固体会在离心力的作用下率先与转鼓6接触,并通过螺旋输送器5转动将固体向左输送,实现对混合液体的固液分离,固体向左移动将经出料口移出,而液体和气体则从溢流孔流出,螺旋输送器5设置有空腔8,螺旋输送器5周向等距设置有与空腔8连通的出料孔801,出料孔801设置为弧形通孔23,且出料孔801朝向螺旋输送器5的转动方向倾斜,螺旋输送器5转动设置有与空腔8连通的进料管9,进料管9与安装架4固接,底架1设置有与进料管9连通的第一泵体10,第一泵体10为抽气泵,螺旋输送器5设置有用于提供气体流动空隙的搅流板11,通过搅流板11使螺旋输送器5的右部设有空隙,为气体向右流动提供空间,螺旋输送器5与转鼓6转动摩擦会产生热量,随着温度升高逐渐变为高温环境,通过第一泵体10向进料管9内泵入氮气以此稀释转鼓6内的气体浓度,避免部分化学液体挥发气体浓度堆积一定程度后和氧气配合与高温发生反应产生爆炸,底架1和密封壳2右部均设置有盛放槽14,上、下相邻盛放槽14配合形成盛放腔,盛放腔内的气体由向下向上密度依次增加,且盛放腔内的气体由密度从大到小分布。

如图2和图3所示,转鼓6左部滑动设有盖体12,盖体12分别与底架1和密封壳2固接有两个弹簧13,固体向左移动与盖体12接触时,弹簧13为盖体12提供支撑,固体左移与盖体12向右的推力配合,对固体进行再次挤压,使固体内的液体经螺旋输送器5的通孔向右流动。

如图4所示,盛放腔内固接有环形框15,安装架4上部设置有冷却器16,冷却器16的左端连通有输送管17,输送管17贯穿密封壳2并嵌于环形框15,冷却器16和输送管17均与冷却循环泵连通,冷却器16右端与进料管9右部之间连通有送料管18,送料管18设置有与进料管9连接的除氧泵,除氧泵用于去除氧气,冷却循环泵工作将冷气通过冷却器16和输送管17后,流回冷却循环泵形成循环,输送管17内的冷气降低环形框15温度,环形框15对其内的气体冷凝,送料管18设置有用于气体循环的第二泵体19,冷却器16与盛放腔连通有回流管20。

在对混合液体进行固液分离时,操作人员启动第一驱动件3和第二驱动件7工作,第一驱动件3工作使螺旋输送器5逆时针转动(以图2的右视图为基准),第二驱动件7工作使转鼓6逆时针转动(此处为卧式离心机工作原理),操作人员将混合液体经进料管9泵入空腔8内时,操作人员启动第一泵体10向进料管9内泵入氮气,用来稀释转鼓6内挥发气体和氧气浓度,降低挥发气体发生爆炸的危险,避免在转鼓6与螺旋输送器5在工作中相对转动摩擦产生热量,导致化学液体挥发气体与氧气的混合气体发生爆炸,空腔8内的混合液体在转动作用下,产生离心力将混合液体经出料孔801快速移入转鼓6内,出料孔801设置为弧形,且出料孔801朝向螺旋输送器5的转动方向倾斜,通过出料孔801逆时针方向的弧形面与螺旋输送器5逆时针转动配合,增加混合液体向外移出的推力,由于固体和液体存在重量差,固体优先快速沉降在转鼓6内壁,螺旋输送器5逆时针转动将转鼓6内壁的固体向左输送挤压盖体12移动,此时弹簧13为盖体12提供支撑,固体左移与盖体12向右的推力配合,对固体进行再次挤压,使固体内的液体经螺旋输送器5的通孔向右流动,随着左移的固体增加,固体将逐渐推动盖体12左移将转鼓6的出料口打开,转鼓6内的固体经出料口移出,此过程中,盖体12在弹簧13作用下始终对左移的固体挤压,而液体和气体则从转鼓6的溢流孔流入盛放腔内,由于液体和气体存在重量差,液体会沉降在盛放腔的最下侧,而不同密度的气体存在重量差,盛放腔内的气体密度由下向上逐渐增加,且盛放腔内的气体中,其中挥发气体的密度最大,因此液面上侧的气体中化学液体的挥发气体占比大,冷却循环泵工作将冷气输入输送管17内(冷却器16工作产生的温度低于挥发气体液化的温度),输送管17内的冷气会回流至冷却循环泵内形成循环,通过输送管17内的冷气循环对盛放腔内的气体冷却液化,而液化后的化学液体则经收集管流出。

第二泵体19工作经送料管18、冷却器16和回流管20抽取盛放腔内的气体,并通过除氧泵去除抽取气体中的氧气,避免氧气注入进料管9内,且气体经过冷却器16后其温度会降低,从而使低温的氮气重新注入进料管9内,低温的氮气注入进料管9内后进入转鼓6内后,会吸收转鼓6内的热量,使转鼓6内的气体温度降低,避免由于转鼓6与螺旋输送器5相对转动摩擦产生热量导致挥发气体和氧气的混合气体发生爆炸。

实施例2

在实施例1的基础之上,如图4所示,密封壳2前、后两部分别设置有与盛放腔连通的滑动槽21,密封壳2中部设置有与滑动槽21连通的滑槽22,密封壳2周向设置有六个与盛放腔连通的通孔23,位于不同水平高度的通孔23直径由上侧向下侧逐渐增大,以此配合逐渐增高或降低的液位高度减少或增大盛放腔内的气体排出量,通孔23内设置有与回流管20上部连通的出气管24,盛放腔内设置有用于平衡液气压力的调节组件。

如图4-图6所示,调节组件包括有一对浮板25,浮板25滑动设置于盛放腔内,浮板25固接有与滑动槽21滑动配合的连接架26,连接架26上部固接有挤压板27,密封壳2周向滑动连接有六个遮挡板28,六个遮挡板28分别用于遮挡相邻通孔23,遮挡板28与密封壳2之间固接有弹簧13,遮挡板28固接有与滑槽22滑动配合的限位块29。

盛放腔内的气体随之经出气管24和回流管20流入冷却器16内,冷却器16的温度低于挥发气体的液化温度,冷却器16工作使挥发气体液化,液化后的化学液体经回流管20流入盛放腔内,没有液化的气体则在第二泵体19的作用下抽入进料管9内重新循环,以此达到节约资源的目的,液化后的化学液体回流至盛放腔内,当盛放腔内液体液面升高时浮板25向上移动,浮板25移动通过连接架26使挤压板27移动,挤压板27移动解除最下侧的限位块29挤压,最下侧的挤压板27在其上弹簧13的作用下向上移动复位遮挡对应的通孔23,挤压板27移动随之对上侧相邻限位块29挤压,限位块29被挤压则会带动与其固接的遮挡板28向下移动将对应的通孔23打开,而液面上侧的气体中化学液体的挥发气体占比大,因此对应液面高度的通孔23开启后便于挥发的气体经出气管24流出,由于周向设置的通孔23直径由中部向两侧逐渐增大,由于盛放腔内随液面高度上升其液面面积将对应缩小,因此液面高度越高盛放腔内化学液体的挥发量就越少,并且盛放腔内液面高度上升证明化学液体在转鼓6内的挥发气体量也有所减小,因此通过不同直径的通孔23来适应不同液面高度的气体挥发量和从转鼓6内流出的挥发气体总量。

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。