一种工业镜片加工超声波清洗系统

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及超声波清洗领域,更具体的说是一种工业镜片加工超声波清洗系统。

背景技术

专利号为CN201620527588.0公开了一种工业镜片加工用超声波清洗系统,包括超声波清洗本体,设置于超声波清洗本体内由右向左依次相接的一级超声波清洗单元、二级超声波清洗单元、三级超声波清洗单元及四级超声波清洗单元;超声波清洗本体上部设置残液清洗辊轮,残液清洗辊轮上集成有一级吸水辊轮、二级吸水辊轮、三级吸水辊轮和四级吸水辊轮。该实用新型采用分级递进式清洗方式,对工业镜片进行逐级清洗,减少对清洗液的浪费,提高了清洗效率,保证了工业镜片表面洁净度,与此同时,在清洗系统中增加配套的残液清除装置,快速清洗后残留于镜片表面的清洗液,简化了清洗结构,提高了清洗效率。但是该设备无法同时对批量的工业镜片进行有效的移动、添加和清洗。

发明内容

本发明的目的是提供一种工业镜片加工超声波清洗系统,其有益效果为通过自动对批量的工业镜片进行超声波震动清洗,避免因震动清洗造成镜片之间的碰撞,造成损坏。

本发明的目的通过以下技术方案来实现:

本发明的目的是提供一种工业镜片加工超声波清洗系统,包括设备机架、清洗呈载器、底部超声波操作器、两个底部顶紧连接器、角度转动驱动器、升降驱动器和多个镜片夹紧清洗器,所述的清洗呈载器固定连接在设备机架内,底部超声波操作器滑动连接在设备机架内并密封配合连接在清洗呈载器的下端,两个底部顶紧连接器分别插接配合连接在设备机架的两端,两个底部顶紧连接器分贝插接配合连接在底部超声波操作器的两端,角度转动驱动器转动连接在设备机架上,升降驱动器纵向滑动连接在角度转动驱动器上,多个镜片夹紧清洗器的上端均通过螺纹配合连接在升降驱动器上并插接在清洗呈载器内。

作为本发明更进一步的优化,所述的设备机架包括机架座体、两个L形固定台、两个L形添加滑槽、两个侧插槽、中心固定槽、固定轴套和角度调节电机固定台,机架座体两端的下侧分别固定连接两个L形固定台,两个L形固定台的内壁均设置有L形添加滑槽,两个侧插槽分别贯穿设置在两个L形固定台上,中心固定槽设置在机架座体的中端,固定轴套固定连接在机架座体上,角度调节电机固定台固定连接在L形固定台上。

作为本发明更进一步的优化,所述的清洗呈载器包括固定下底板、多个呈载清洗套筒、中心固定台、上固定板和多个下密封环,多个呈载清洗套筒均匀固定连接在固定下底板上,多个呈载清洗套筒的中端均通过中心固定台固定连接在中心固定槽内,多个呈载清洗套筒的上端均固定连接在上固定板上,呈载清洗套筒下端的外壁固定连接下密封环。

作为本发明更进一步的优化,所述的底部超声波操作器包括下发声器固定板、多个密封槽、多个超声波变幅杆、两个连接顶板、下均力顶台、操作杆和两个侧滑块,下发声器固定板上均匀设置有多个密封槽,多个下密封环分别密封插接在多个密封槽内,多个超声波变幅杆均匀固定连接在下发声器固定板上,下发声器固定板的两端分别固定连接两个连接顶板,两个连接顶板分别通过两个侧滑块滑动连接在两个L形添加滑槽内,下均力顶台固定连接在下发声器固定板的下端,操作杆固定连接在下均力顶台上。

作为本发明更进一步的优化,所述的底部顶紧连接器包括移动插顶板、横向滑动插槽、插顶台、底部顶紧弹簧和底部滑轴,移动插顶板滑动连接在侧插槽和连接顶板内,移动插顶板的下端设置有横向滑动插槽,移动插顶板通过横向滑动插槽滑动连接在插顶台上,插顶台滑动连接在底部滑轴上,底部顶紧弹簧套接在底部滑轴上并设置在插顶台和L形固定台之间。

作为本发明更进一步的优化,所述的角度转动驱动器包括角度驱动电机、角度驱动齿轮、圆弧形齿底座、中心转孔、升降电机固定座、齿条牵制块和齿条插槽,角度驱动电机固定连接在角度调节电机固定台上,角度驱动齿轮固定连接在角度驱动电机的传动轴上,角度驱动齿轮与圆弧形齿底座相啮合,中心转孔设置在圆弧形齿底座上,圆弧形齿底座通过中心转孔转动连接在固定轴套上,升降电机固定座和齿条牵制块均固定连接在圆弧形齿底座上,齿条插槽设置在齿条牵制块的上端。

作为本发明更进一步的优化,所述的升降驱动器包括升降驱动电机、升降驱动齿轮、升降驱动齿条、转动轴固定台、转动轴、上连接顶板和多个螺纹孔,升降驱动电机固定连接在升降电机固定座上,升降驱动齿轮固定连接在升降驱动电机的传动轴上,升降驱动齿轮与升降驱动齿条相啮合传动,升降驱动齿条滑动连接在齿条插槽内,升降驱动齿条固定连接在转动轴固定台上,转动轴固定台固定连接在转动轴上,转动轴滑动连接在固定轴套内,上连接顶板固定连接在转动轴的顶端,多个螺纹孔均匀设置在上连接顶板上。

作为本发明更进一步的优化,所述的镜片夹紧清洗器包括连接螺纹轴、锁紧螺纹套、上连接板、固定连接弧板、滑动弧板、下连接板、下弧形滑槽和强磁锁紧块,锁紧螺纹套通过螺纹配合连接在连接螺纹轴上,连接螺纹轴固定连接在上连接板上并通过螺纹配合连接在螺纹孔内,固定连接弧板固定连接在上连接板和下连接板之间,滑动弧板的下端通过弧形滑块滑动连接在下连接板上的下弧形滑槽内,滑动弧板通过磁性与强磁锁紧块相贴合。

作为本发明更进一步的优化,所述的镜片夹紧清洗器还包括多个镜片、多个中端弹簧固定板、多个缓冲弹簧、多个缓冲弹簧轴和多个缓冲夹紧顶板,多个中端弹簧固定板均匀固定连接在固定连接弧板和滑动弧板的内壁,缓冲弹簧套接在缓冲弹簧轴上,缓冲夹紧顶板滑动连接在缓冲弹簧轴上,缓冲弹簧设置在缓冲夹紧顶板和中端弹簧固定板之间,镜片设置在两个缓冲夹紧顶板之间。

作为本发明更进一步的优化,所述的缓冲夹紧顶板的内表面粘接软绵。

采用本发明提供的技术方案,与现有技术相比,具有如下有益效果为通过自动对批量的工业镜片进行超声波震动清洗,避免因震动清洗造成镜片之间的碰撞,造成损坏;通过自动化控制,方便多个工业镜片清洗时同时添加和旋转取出,操作方便;方便对多个镜片的固定,通过缓冲减震超声波震动的清洗,避免磕坏;装置安装和拆卸、换水都极为方便。

附图说明

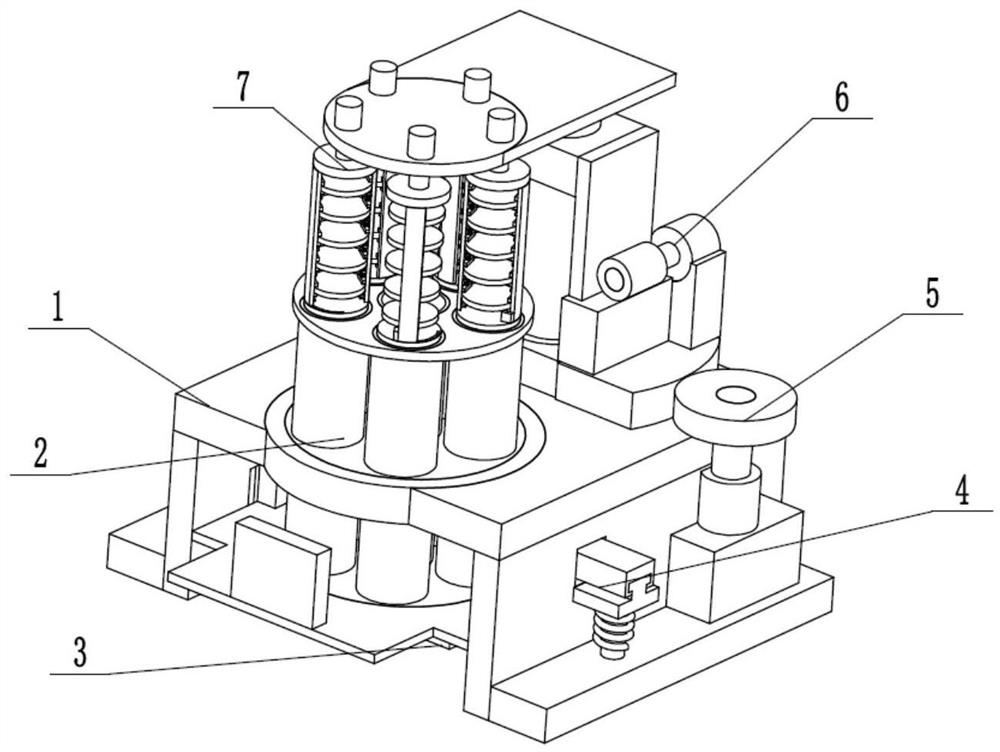

图1是本发明的整体的结构示意图一;

图2是本发明的整体的结构示意图二;

图3是本发明的设备机架的结构示意图;

图4是本发明的清洗呈载器的结构示意图一;

图5是本发明的清洗呈载器的结构示意图二;

图6是本发明的底部超声波操作器的结构示意图一;

图7是本发明的底部超声波操作器的结构示意图二;

图8是本发明的底部顶紧连接器的结构示意图;

图9是本发明的角度转动驱动器的结构示意图;

图10是本发明的升降驱动器的结构示意图;

图11是本发明的镜片夹紧清洗器的结构示意图一;

图12是本发明的镜片夹紧清洗器的结构示意图二。

图中:设备机架1;机架座体1-1;L形固定台1-2;L形添加滑槽1-3;侧插槽1-4;中心固定槽1-5;固定轴套1-6;角度调节电机固定台1-7;清洗呈载器2;固定下底板2-1;呈载清洗套筒2-2;中心固定台2-3;上固定板2-4;下密封环2-5;底部超声波操作器3;下发声器固定板3-1;密封槽3-2;超声波变幅杆3-3;连接顶板3-4;下均力顶台3-5;操作杆3-6;侧滑块3-7;底部顶紧连接器4;移动插顶板4-1;横向滑动插槽4-2;插顶台4-3;底部顶紧弹簧4-4;底部滑轴4-5;角度转动驱动器5;角度驱动电机5-1;角度驱动齿轮5-2;圆弧形齿底座5-3;中心转孔5-4;升降电机固定座5-5;齿条牵制块5-6;齿条插槽5-7;升降驱动器6;升降驱动电机6-1;升降驱动齿轮6-2;升降驱动齿条6-3;转动轴固定台6-4;转动轴6-5;上连接顶板6-6;螺纹孔6-7;镜片夹紧清洗器7;连接螺纹轴7-1;锁紧螺纹套7-2;上连接板7-3;固定连接弧板7-4;滑动弧板7-5;下连接板7-6;下弧形滑槽7-7;镜片7-8;强磁锁紧块7-9;中端弹簧固定板7-10;缓冲弹簧7-11;缓冲弹簧轴7-12;缓冲夹紧顶板7-13。

具体实施方式

下面结合附图对本发明作进一步详细说明。

本装置中所述的固定连接可以是指通过焊接、螺纹固定等方式进行固定,所述的转动连接是可以指通过将轴承烘装在轴上,轴或轴孔上设置有弹簧挡圈槽或轴间挡板,通过将弹性挡圈卡在弹簧挡圈槽内或轴间挡板实现轴承的轴向固定,通过轴承的相对滑动,实现转动;结合不同的使用环境,使用不同的连接方式。

具体实施方式一:

如图1~图12所示,一种工业镜片加工超声波清洗系统,包括设备机架1、清洗呈载器2、底部超声波操作器3、两个底部顶紧连接器4、角度转动驱动器5、升降驱动器6和多个镜片夹紧清洗器7,所述的清洗呈载器2固定连接在设备机架1内,底部超声波操作器3滑动连接在设备机架1内并密封配合连接在清洗呈载器2的下端,两个底部顶紧连接器4分别插接配合连接在设备机架1的两端,两个底部顶紧连接器4分贝插接配合连接在底部超声波操作器3的两端,角度转动驱动器5转动连接在设备机架1上,升降驱动器6纵向滑动连接在角度转动驱动器5上,多个镜片夹紧清洗器7的上端均通过螺纹配合连接在升降驱动器6上并插接在清洗呈载器2内。当需要对多个工业镜片进行超声波震动清洗时,将多个镜片添加至多个镜片夹紧清洗器7内,通过操作位移底部超声波操作器3插入清洗呈载器2的底端,通过两个底部顶紧连接器4对底部超声波操作器3的底端进行顶紧密封,往清洗呈载器2内添加清洗液,通过角度转动驱动器5和升降驱动器6控制多个镜片夹紧清洗器7升降和旋转,方便其插入清洗呈载器2内,通过底部超声波操作器3连接高频超声波的电源,发出高频震动,通过液体的传播进行清洗;进而实现通过自动对批量的工业镜片进行超声波震动清洗,避免因震动清洗造成镜片之间的碰撞,造成损坏;通过自动化控制,方便多个工业镜片清洗时同时添加和旋转取出,操作方便;方便对多个镜片的固定,通过缓冲减震超声波震动的清洗,避免磕坏;装置安装和拆卸、换水都极为方便。

具体实施方式二:

如图1~图12所示,本实施方式对实施方式一作进一步说明,所述的设备机架1包括机架座体1-1、两个L形固定台1-2、两个L形添加滑槽1-3、两个侧插槽1-4、中心固定槽1-5、固定轴套1-6和角度调节电机固定台1-7,机架座体1-1两端的下侧分别固定连接两个L形固定台1-2,两个L形固定台1-2的内壁均设置有L形添加滑槽1-3,两个侧插槽1-4分别贯穿设置在两个L形固定台1-2上,中心固定槽1-5设置在机架座体1-1的中端,固定轴套1-6固定连接在机架座体1-1上,角度调节电机固定台1-7固定连接在L形固定台1-2上。

具体实施方式三:

如图1~图12所示,本实施方式对实施方式二作进一步说明,所述的清洗呈载器2包括固定下底板2-1、多个呈载清洗套筒2-2、中心固定台2-3、上固定板2-4和多个下密封环2-5,多个呈载清洗套筒2-2均匀固定连接在固定下底板2-1上,多个呈载清洗套筒2-2的中端均通过中心固定台2-3固定连接在中心固定槽1-5内,多个呈载清洗套筒2-2的上端均固定连接在上固定板2-4上,呈载清洗套筒2-2下端的外壁固定连接下密封环2-5。

具体实施方式四:

如图1~图12所示,本实施方式对实施方式三作进一步说明,所述的底部超声波操作器3包括下发声器固定板3-1、多个密封槽3-2、多个超声波变幅杆3-3、两个连接顶板3-4、下均力顶台3-5、操作杆3-6和两个侧滑块3-7,下发声器固定板3-1上均匀设置有多个密封槽3-2,多个下密封环2-5分别密封插接在多个密封槽3-2内,多个超声波变幅杆3-3均匀固定连接在下发声器固定板3-1上,下发声器固定板3-1的两端分别固定连接两个连接顶板3-4,两个连接顶板3-4分别通过两个侧滑块3-7滑动连接在两个L形添加滑槽1-3内,下均力顶台3-5固定连接在下发声器固定板3-1的下端,操作杆3-6固定连接在下均力顶台3-5上。通过操作位移操作杆3-6,使下均力顶台3-5带动下发声器固定板3-1通过两个侧滑块3-7在L形固定台1-2内的L形添加滑槽1-3内滑动,使下发声器固定板3-1带动多个超声波变幅杆3-3移动至多个呈载清洗套筒2-2的下方,将多个超声波变幅杆3-3插入呈载清洗套筒2-2的下方,使下密封环2-5插入密封槽3-2内,为保证密封性,将移动插顶板4-1横插经过侧插槽1-4插入连接顶板3-4内,通过底部顶紧弹簧4-4在底部滑轴4-5上的顶紧,使密封环2-5紧紧插入密封槽3-2内,保障呈载清洗套筒2-2内的密封;往呈载清洗套筒2-2内添加清洗液。超声波变幅杆3-3接电连接高频超声波电源。

具体实施方式五:

如图1~图12所示,本实施方式对实施方式四作进一步说明,所述的底部顶紧连接器4包括移动插顶板4-1、横向滑动插槽4-2、插顶台4-3、底部顶紧弹簧4-4和底部滑轴4-5,移动插顶板4-1滑动连接在侧插槽1-4和连接顶板3-4内,移动插顶板4-1的下端设置有横向滑动插槽4-2,移动插顶板4-1通过横向滑动插槽4-2滑动连接在插顶台4-3上,插顶台4-3滑动连接在底部滑轴4-5上,底部顶紧弹簧4-4套接在底部滑轴4-5上并设置在插顶台4-3和L形固定台1-2之间。

具体实施方式六:

如图1~图12所示,本实施方式对实施方式五作进一步说明,所述的角度转动驱动器5包括角度驱动电机5-1、角度驱动齿轮5-2、圆弧形齿底座5-3、中心转孔5-4、升降电机固定座5-5、齿条牵制块5-6和齿条插槽5-7,角度驱动电机5-1固定连接在角度调节电机固定台1-7上,角度驱动齿轮5-2固定连接在角度驱动电机5-1的传动轴上,角度驱动齿轮5-2与圆弧形齿底座5-3相啮合,中心转孔5-4设置在圆弧形齿底座5-3上,圆弧形齿底座5-3通过中心转孔5-4转动连接在固定轴套1-6上,升降电机固定座5-5和齿条牵制块5-6均固定连接在圆弧形齿底座5-3上,齿条插槽5-7设置在齿条牵制块5-6的上端。通过角度驱动电机5-1接电,驱动角度驱动齿轮5-2旋转,进而使圆弧形齿底座5-3通过中心转孔5-4在固定轴套1-6上的转动,使圆弧形齿底座5-3通转动,进而带动升降电机固定座5-5和齿条牵制块5-6旋转至指定位置,方便运送和取出。

具体实施方式七:

如图1~图12所示,本实施方式对实施方式六作进一步说明,所述的升降驱动器6包括升降驱动电机6-1、升降驱动齿轮6-2、升降驱动齿条6-3、转动轴固定台6-4、转动轴6-5、上连接顶板6-6和多个螺纹孔6-7,升降驱动电机6-1固定连接在升降电机固定座5-5上,升降驱动齿轮6-2固定连接在升降驱动电机6-1的传动轴上,升降驱动齿轮6-2与升降驱动齿条6-3相啮合传动,升降驱动齿条6-3滑动连接在齿条插槽5-7内,升降驱动齿条6-3固定连接在转动轴固定台6-4上,转动轴固定台6-4固定连接在转动轴6-5上,转动轴6-5滑动连接在固定轴套1-6内,上连接顶板6-6固定连接在转动轴6-5的顶端,多个螺纹孔6-7均匀设置在上连接顶板6-6上。升降驱动电机6-1接电,带动升降驱动齿轮6-2旋转,进而带动升降驱动齿条6-3在齿条插槽5-7内纵向位移,进而使转动轴固定台6-4、转动轴6-5、上连接顶板6-6和多个螺纹孔6-7纵向位移;进而操作带有多个镜片7-8的连接螺纹轴7-1、上连接板7-3、固定连接弧板7-4、滑动弧板7-5和下连接板7-6纵向位移,方便多个镜片7-8添加至多个呈载清洗套筒2-2内,同时方便其取出。

具体实施方式八:

如图1~图12所示,本实施方式对实施方式七作进一步说明,所述的镜片夹紧清洗器7包括连接螺纹轴7-1、锁紧螺纹套7-2、上连接板7-3、固定连接弧板7-4、滑动弧板7-5、下连接板7-6、下弧形滑槽7-7和强磁锁紧块7-9,锁紧螺纹套7-2通过螺纹配合连接在连接螺纹轴7-1上,连接螺纹轴7-1固定连接在上连接板7-3上并通过螺纹配合连接在螺纹孔6-7内,固定连接弧板7-4固定连接在上连接板7-3和下连接板7-6之间,滑动弧板7-5的下端通过弧形滑块滑动连接在下连接板7-6上的下弧形滑槽7-7内,滑动弧板7-5通过磁性与强磁锁紧块7-9相贴合。

具体实施方式九:

如图1~图12所示,本实施方式对实施方式八作进一步说明,所述的镜片夹紧清洗器7还包括多个镜片7-8、多个中端弹簧固定板7-10、多个缓冲弹簧7-11、多个缓冲弹簧轴7-12和多个缓冲夹紧顶板7-13,多个中端弹簧固定板7-10均匀固定连接在固定连接弧板7-4和滑动弧板7-5的内壁,缓冲弹簧7-11套接在缓冲弹簧轴7-12上,缓冲夹紧顶板7-13滑动连接在缓冲弹簧轴7-12上,缓冲弹簧7-11设置在缓冲夹紧顶板7-13和中端弹簧固定板7-10之间,镜片7-8设置在两个缓冲夹紧顶板7-13之间。当需要对多个镜片7-8进行超声波震动清洗时,旋转位移滑动弧板7-5脱离强磁锁紧块7-9,将多个镜片7-8以此插入缓冲夹紧顶板7-13之间,所有镜片7-8放好后,旋转滑动弧板7-5至与强磁锁紧块7-9锁紧,与固定连接弧板7-4相对称,通过弧形结构的特性,将多个镜片7-8固定防止脱落;通过连接螺纹轴7-1连接在螺纹孔6-7捏,通过锁紧螺纹套7-2锁紧。

具体实施方式十:

如图1~图12所示,本实施方式对实施方式九作进一步说明,所述的缓冲夹紧顶板7-13的内表面粘接软绵。防止夹紧磕坏。

本发明的工作原理为:当需要对多个镜片7-8进行超声波震动清洗时,旋转位移滑动弧板7-5脱离强磁锁紧块7-9,将多个镜片7-8以此插入缓冲夹紧顶板7-13之间,所有镜片7-8放好后,旋转滑动弧板7-5至与强磁锁紧块7-9锁紧,与固定连接弧板7-4相对称,通过弧形结构的特性,将多个镜片7-8固定防止脱落;通过连接螺纹轴7-1连接在螺纹孔6-7捏,通过锁紧螺纹套7-2锁紧;通过操作位移操作杆3-6,使下均力顶台3-5带动下发声器固定板3-1通过两个侧滑块3-7在L形固定台1-2内的L形添加滑槽1-3内滑动,使下发声器固定板3-1带动多个超声波变幅杆3-3移动至多个呈载清洗套筒2-2的下方,将多个超声波变幅杆3-3插入呈载清洗套筒2-2的下方,使下密封环2-5插入密封槽3-2内,为保证密封性,将移动插顶板4-1横插经过侧插槽1-4插入连接顶板3-4内,通过底部顶紧弹簧4-4在底部滑轴4-5上的顶紧,使密封环2-5紧紧插入密封槽3-2内,保障呈载清洗套筒2-2内的密封;往呈载清洗套筒2-2内添加清洗液;通过角度驱动电机5-1接电,驱动角度驱动齿轮5-2旋转,进而使圆弧形齿底座5-3通过中心转孔5-4在固定轴套1-6上的转动,使圆弧形齿底座5-3通转动,进而带动升降电机固定座5-5和齿条牵制块5-6旋转至指定位置,方便运送和取出;升降驱动电机6-1接电,带动升降驱动齿轮6-2旋转,进而带动升降驱动齿条6-3在齿条插槽5-7内纵向位移,进而使转动轴固定台6-4、转动轴6-5、上连接顶板6-6和多个螺纹孔6-7纵向位移;进而操作带有多个镜片7-8的连接螺纹轴7-1、上连接板7-3、固定连接弧板7-4、滑动弧板7-5和下连接板7-6纵向位移,方便多个镜片7-8添加至多个呈载清洗套筒2-2内,同时方便其取出;进而实现通过自动对批量的工业镜片进行超声波震动清洗,避免因震动清洗造成镜片之间的碰撞,造成损坏;通过自动化控制,方便多个工业镜片清洗时同时添加和旋转取出,操作方便;方便对多个镜片的固定,通过缓冲减震超声波震动的清洗,避免磕坏;装置安装和拆卸、换水都极为方便。

上述说明并非对本发明的限制,本发明也不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

个缓冲弹簧轴7-12;多个缓冲夹紧顶板7-13。