一种柔性显示面板封装结构及其制备方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于显示技术领域,具体涉及一种柔性显示面板封装结构,此外还涉及一种柔性显示面板封装结构的制备方法。

背景技术

近年来,随着显示技术的不断提升,柔性显示面板的应用在整个显示面板中的占比也有所提升,在未来,柔性显示面板将随个人智能终端的不断渗透而广泛运用。

目前柔性显示面板,指的是柔性OLED显示面板,仅OLED显示技术才可做到可挠曲,然而OLED显示技术核心在于有机发光材料的应用,但这些有机发光材料对水氧极其敏感,需有可靠的封装技术才可保护这些有机发光材料不受水氧影响,从而保证柔性OLED显示面板的使用寿命达到行业要求。

现有较成熟的显示面板封装技术是硬板封装技术,但由于要实现显示面板的可挠曲,硬板封装技术显然已经不适用了,仅柔性封装技术可应用于柔性显示面板中,现有柔性显示面板技术主要是采用薄膜封装(TFE)技术对显示面板进行封装。

目前的薄膜封装技术主要采用多层无机和有机膜进行堆叠,其中无机层起主要密封作用、有机层起缓冲作用,缓解膜层之间应力累积,现有薄膜封装结构如说明书附图1所示,水氧会通过材料本身缺陷或者针孔入侵,层层递进,最终到达OLED显示面板有机发光材料表面,并与之反应,从而降低显示面板的使用寿命。

为此,提出一种柔性显示面板封装结构及其制备方法,通过改善无机膜层和有机膜层之间的堆叠方式,来阻隔或是延长薄膜封装膜层中水氧入侵通道,从而有效地改善薄膜封装效果,并提升柔性显示面板使用寿命和稳定性。

发明内容

本发明的目的在于提供一种柔性显示面板封装结构及其制备方法,通过改善无机膜层和有机膜层之间的堆叠方式,来阻隔或是延长薄膜封装膜层中水氧入侵通道,从而有效地改善薄膜封装效果,并提升柔性显示面板使用寿命和稳定性以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种柔性显示面板封装结构,包括柔性衬底,所述柔性衬底上设有TFT电路,所述TFT电路上蒸镀有OLED器件,所述OLED器件上设有由无机膜以及有机膜堆叠而成的三层膜薄层,三层所述膜薄层分别包括第一无机层、第二无机层以及设于第一无机层和第二无机层之间错开的间隔内的有机层,所述第一无机层设于OLED器件的上方,所述第二无机层的顶部设有外围强化层;

所述第一无机层包括交错堆叠的且采用等离子增强化学气相沉积或者等离子增强原子沉积与蚀刻法结合的方式形成的第一无机层正梯形结构以及采用等离子增强化学气相沉积法或原子沉积与蚀刻或摭罩结合的方式形成的第一无机层倒梯形结构;

所述第二无机层包括交错堆叠的且采用等离子增强化学气相沉积或者等离子增强原子沉积与蚀刻法结合的方式形成的第二无机层正梯形结构以及采用等离子增强化学气相沉积法或原子沉积与蚀刻或摭罩结合的方式形成的第二无机层倒梯形结构。

作为本技术方案的进一步优化,所述第一无机层正梯形结构由氧化硅材料制得,所述第一无机层正梯形结构的膜层厚度为0.20-0.25um,所述第一无机层倒梯形结构由氮化硅材料制得,所述第一无机层倒梯形结构的膜层厚度为0.20-0.25um。

作为本技术方案的进一步优化,所述第二无机层正梯形结构由氧化硅材料制得,所述第二无机层正梯形结构的膜层厚度为0.20-0.25um,所述第一无机层倒梯形结构由氮化硅材料制得,所述第二无机层倒梯形结构的膜层厚度为0.20-0.25um。

作为本技术方案的进一步优化,所述柔性衬底为柔性塑料衬底,所述柔性塑料衬底的膜层厚度为0.30-0.40mm,且该柔性塑料衬底的选材为聚酰亚胺、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯或聚碳酸酯中的一种。

作为本技术方案的进一步优化,所述TFT电路为TFT驱动电路,所述TFT驱动电路通过IGZO技术制得,且TFT电路的膜层厚度为4.00-4.20um。

作为本技术方案的进一步优化,所述OLED器件为OLED发光器件,所述OLED器件通过蒸镀的方式将有机发光材料和电极材料蒸镀形成,所述OLED器件的膜层厚度为0.30-0.35um。

作为本技术方案的进一步优化,所述有机层为采用喷墨打印技术生成的有机聚合物缓冲层,该有机聚合物缓冲层为聚甲基丙烯酸甲酯、聚偏二氯乙烯、聚萘二甲酸乙二醇酯中的一种,且该有机层的膜层厚度为0.18-0.20um;

作为本技术方案的进一步优化,所述外围强化层为采用等离子增强原子沉积的方式生成的强化护层,所述外围强化层为氧化铝、氧化钛、氧化锆、氧化镁等金属氧化物,且该外围强化层的膜层厚度为0.08-0.10um。

一种柔性显示面板封装结构的制备方法,包括以下步骤:

提供柔性塑料衬底,以柔性衬底作为基板,在该基板上形成TFT电路,并在TFT电路上进行OLED发光器件蒸镀;

在OLED器件上制备第一无机层,制备第一无机层时,先形成第一无机层正梯形结构,再形成第一无机层倒梯形结构;

形成有机缓冲层;

在有机缓冲层上先制备第二无机层,制备第二无机层时,先形成第二无机层正梯形结构,再形成第二无机层倒梯形结构;

最后在第二无机层上形成外围强化层。

本发明的技术效果和优点:

1、同一层无机层中,使用两种不同的无机材料堆叠,相互弥补各自材料本身存在的缺陷或者针孔,降低原先一整层无机膜中缺陷的数量,减少水氧可能入侵的路径;

2、同一层无机层中,使用正梯形和倒梯形结构交错堆叠,可以很大的延长水氧入侵的路径(迂回理论),为水氧入侵提供路线上的障碍,侧面提升薄膜封装的密封效果;

3、第一层无机层和第二层无机层错开一个间隔,使得第一无机层的正梯形结构和第二无机层的倒梯形结构相对应,该目的也是为延长水氧入侵的路径(迂回理论);

4、三层薄膜结构堆叠,仅新增一层最外层的外围强化层,对整体薄膜封装的厚度影响较小;

综上,该柔性显示面板封装结构及其制备方法,通过改变无机层的内部结构和同一层使用不同无机材料的方式来强化薄膜封装的密封效果,同时也不增加薄膜封装的厚度,不会产生较大的负面影响,通过优化薄膜封装技术,完善薄膜封装结构,加强柔性显示面板对水氧阻隔的能力和抵抗外界的抗性,来提高柔性显示面板的使用寿命。

附图说明

图1为本发明传统薄膜封装结构的结构示意图;

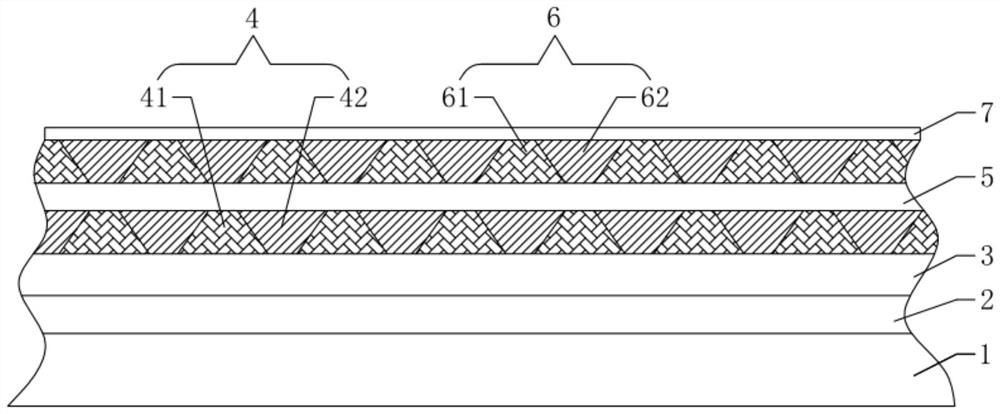

图2为本发明薄膜封装结构的结构示意图;

图3为本发明步骤S20中第一无机层正梯形结构的封装结构图;

图4为本发明步骤S20中第一无机层倒梯形结构的封装结构图;

图5为本发明步骤S40中第二无机层正梯形结构的封装结构图;

图6为本发明步骤S40中第二无机层倒梯形结构的封装结构图;

图7为本发明的水氧入侵路径图;

图8为本发明柔性显示面板封装结构的制备流程图。

图中:1、柔性衬底;2、TFT电路;3、OLED器件;4、第一无机层;41、第一无机层正梯形结构;42、第一无机层倒梯形结构;5、有机层;6、第二无机层;61、第二无机层正梯形结构;62、第二无机层倒梯形结构;7、外围强化层。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

传统的薄膜封装结构一般是三层或是五层薄膜堆叠而成,薄膜堆叠层数越多封装密封性越好,但是由于膜层层数增多,薄膜封装整体内应力和厚度也会增加,产生的负面影响和密封性的提升往往是成正比的,因此堆叠层数一般控制在三层至五层之间。目前的薄膜封装技术主要采用多层无机和有机膜进行堆叠,其中无机层起主要密封作用、有机层起缓冲作用,缓解膜层之间应力累积,传统薄膜封装结构如说明书附图1所示,水氧会通过材料本身缺陷或者针孔入侵,层层递进,最终到达OLED显示面板有机发光材料表面,并与之反应,从而降低显示面板的使用寿命。

据此,本发明实施例提供一种柔性显示面板封装结构,参照图2-6所示,该柔性显示面板封装结构包括:

柔性衬底1,柔性衬底1为柔性显示面板底层基板(柔性塑料衬底),膜层厚度为0.30-0.40mm,柔性塑料选材为聚酰亚胺、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯或聚碳酸酯等;

所述柔性衬底1上设有TFT电路2,TFT电路2为TFT驱动电路,选择IGZO(铟镓锌氧化物)技术,TFT电路膜层厚度为4.00-4.20um;

所述TFT电路2上蒸镀有OLED器件3,OLED器件3为OLED发光器件,通过蒸镀的方式将有机发光材料和电极材料蒸镀形成,膜层厚度为0.30-0.35um;

所述OLED器件3上设有由无机膜以及有机膜堆叠而成的三层膜薄层,三层所述膜薄层分别包括第一无机层4、第二无机层6以及设于第一无机层4和第二无机层6之间错开的间隔内的有机层5,所述第一无机层4设于OLED器件3的上方,所述第二无机层6的顶部设有外围强化层7;

有机层5为有机缓冲层,起到缓冲效果,用于释放薄膜封装的应力,也可以对薄膜封装起到平坦化的作用,使得封装结构更加可靠和完整,可采用喷墨打印技术生成,材料可选择有机聚合物,如聚甲基丙烯酸甲酯、聚偏二氯乙烯、聚萘二甲酸乙二醇酯等,膜层厚度为0.18-0.20um;

外围强化层7用于加强封装结构的韧性和强度(提升膜层透光性),采用等离子增强原子沉积的方式生成,材料可选择氧化铝、氧化钛、氧化锆、氧化镁等不活泼的透明金属氧化物,膜层厚度为0.08-0.10um;

所述第一无机层4包括交错堆叠的且采用等离子增强化学气相沉积或者等离子增强原子沉积与蚀刻法结合的方式形成的第一无机层正梯形结构41以及采用等离子增强化学气相沉积法或原子沉积与蚀刻或摭罩结合的方式形成的第一无机层倒梯形结构42;

所述第二无机层6包括交错堆叠的且采用等离子增强化学气相沉积或者等离子增强原子沉积与蚀刻法结合的方式形成的第二无机层正梯形结构61以及采用等离子增强化学气相沉积法或原子沉积与蚀刻或摭罩结合的方式形成的第二无机层倒梯形结构62。

第一无机层4起强化密封作用,用于阻隔已入侵的水氧,该层由第一无机层正梯形结构41以及第一无机层倒梯形结构42组成,第一无机层正梯形结构41选材为氧化硅,膜层厚度为0.20-0.25um,采用等离子增强化学气相沉积或者等离子增强原子沉积与蚀刻法结合的方式形成,第一无机层倒梯形结构42选材为氮化硅,膜层厚度为0.20-0.25um,采用等离子增强化学气相沉积法(PECVD)或原子沉积(ALD)与蚀刻或摭罩结合的方式形成,膜层厚度为0.20-0.25um,第一无机层正梯形结构41以及第一无机层倒梯形结构42交错存在,二者选用不同的无机材料即可,不限于氮化硅或氧化硅;

第二无机层6起主要密封作用,用于阻隔最初的水氧,该层第二无机层正梯形结构61以及第二无机层倒梯形结构62组成,第二无机层正梯形结构61选材为氧化硅,膜层厚度为0.20-0.25um,采用等离子增强化学气相沉积或者等离子增强原子沉积与蚀刻法结合的方式形成,第二无机层倒梯形结构62选材为氮化硅,膜层厚度为0.20-0.25um,采用等离子增强化学气相沉积法(PECVD)或原子沉积(ALD)与蚀刻或摭罩结合的方式形成,膜层厚度为0.20-0.25um,第二无机层正梯形结构61以及第二无机层倒梯形结构62交错存在,二者选用不同的无机材料即可,不限于氮化硅或氧化硅,第一无机层4和第二无机层6错开一个间隔,使得第一无机层4的第一无机层正梯形结构41和第二无机层6的第二无机层倒梯形结构62相对应,目的也是为延长水氧入侵的路径;

通过改变无机层的内部结构和同一层使用不同无机材料的方式来强化薄膜封装的密封效果,同时也不增加薄膜封装的厚度,不会产生较大的负面影响。

参照图8所示,一种柔性显示面板封装结构的制备方法,包括以下步骤:

步骤S10、提供柔性塑料衬底,以柔性衬底1作为基板,在该基板上形成TFT电路2,并在TFT电路2上进行OLED发光器件蒸镀;

步骤S20、在步骤S10的基础上,在OLED器件3上制备第一无机层4,制备第一无机层4时,先形成第一无机层正梯形结构41,再形成第一无机层倒梯形结构42;

步骤S30、在步骤S20的基础上,形成有机缓冲层;

步骤S40、在步骤S30的基础上,在有机缓冲层上先制备第二无机层6,制备第二无机层6时,先形成第二无机层正梯形结构61,再形成第二无机层倒梯形结构62;

步骤S50、在步骤S40的基础上,最后在第二无机层6上形成外围强化层7。

采用迂回理论,通过改变各膜层界面结构形状来改变原先的直线路径(整体成膜,水氧容易入侵),起到迂回路线的效果,等同于延长入侵路径,具体延长路线效果如说明书附图7所示。

本发明提出了一种柔性显示面板封装结构及其制备方法,优化薄膜封装技术,完善薄膜封装结构,加强柔性显示面板对水氧阻隔的能力和抵抗外界的抗性,以此来提高柔性显示面板的使用寿命。

本发明所提出的柔性显示面板封装结构,优化了薄膜封装技术,完善薄膜封装结构,在无机层位置通过使用两种不同的无机材料堆叠,相互弥补各自材料本身存在的缺陷或者针孔,降低原先一整层无机膜中缺陷的数量,减少水氧可能入侵的路径、并在无机层中,使用正梯形和倒梯形结构交错堆叠,可以很大的延长水氧入侵的路径,为水氧入侵提供路线上的障碍,通过上述方式来提升薄膜封装结构的封装效果,达到提高柔性显示面板使用寿命的目的。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。