一种提高高直链玉米淀粉络合能力的方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明属于改性淀粉加工技术领域,具体涉及一种提高高直链玉米淀粉络合能力的方法。

背景技术

淀粉由直链淀粉和支链淀粉两种组分组成,其中直链淀粉是通过 α-1→4 糖苷键将700-5000个葡萄糖单元组合成的以线性状态存在的分子链。在脂肪酸、乳化剂等客体分子存在条件下,直链淀粉分子与其相互作用形成单螺旋结构。单螺旋结构的形成是为了减少疏水基团与水分子的接触,导致直链淀粉分子上的疏水基团位于螺旋结构内部。客体分子疏水性碳链基团在疏水相互作用下,进入直链淀粉螺旋空腔内部,形成直链淀粉-客体分子配合体。

相关研究表明,主客体分子络合反应体系中线性淀粉链的释放量是影响直链淀粉-客体分子配合体形成的关键因素。然而高直链玉米淀粉因直链淀粉含量较高,常规热处理无法使其完全糊化。在加热法制备配合体过程中,参与反应的线性链释放量少,导致络合率偏低,配合体的形成量不高。

发明内容

针对现阶段如何提高高直链玉米淀粉的络合能力上存在问题,本发明提供一种高复合率高直链玉米淀粉复合物的制备方法,通过高压均质或超声结合低温熔融盐对高直链淀粉处理后再与饱和脂肪酸或乳化剂复合,可有效促进糊化体系中参与络合反应的线性淀粉链的释放,利于高直链玉米淀粉-客体分子复合物的形成,有效增大了复合物的复合率。

本发明的技术方案如下:

一种提高高直链玉米淀粉络合能力的方法,包括以下步骤:

(1)低温熔融盐处理高直链玉米淀粉:配置水-低温熔融盐混合溶液,加入高直链玉米淀粉,搅拌均匀,加热处理,并对混合物进行高压均质处理;

(2)醇洗离心:将乙醇加入到步骤(1)得到的混合溶液中洗涤,然后离心处理;

(3)高直链玉米淀粉复合物构建:将去离子水加入到步骤(2)得到的沉淀物中,配置高直链玉米淀粉乳溶液;将饱和脂肪酸用无水乙醇溶解后加入到高直链玉米淀粉乳溶液中进行复合反应,反应结束后将样品冷却至室温;

(4)醇洗离心:将乙醇加入到步骤(3)得到的混合溶液中洗涤,去除配合体中未反应的客体分子,然后离心处理;

(5)将步骤(4)得到的沉淀物经冻干或烘干、粉碎处理后得到高直链玉米淀粉-饱和脂肪酸复合物。

优选地,将步骤(1)替换为配置水-低温熔融盐混合溶液,加入高直链玉米淀粉,边搅拌边施加超声场处理。

优选地,步骤(1)所述的低温熔融盐为1-乙基-3-甲基咪唑氯盐、1-乙基-3-甲基咪唑醋酸盐、1-丙基-3-甲基咪唑氯盐、1-丁基-3-甲基咪唑氯盐、1-己基-3-甲基咪唑氯盐中的一种。

优选地,步骤(1)所述的低温熔融盐与/水质量比为1:5,2:7,1:3,1:1,3:1,7:2,5:1。

优选地,步骤(1)中所述的搅拌温度为45-80℃,搅拌时间为2-6 h,搅拌速度为120-360 rpm。

优选地,步骤(1)中高压均质压力为30-100MPa,均质次数为1-4次。

优选地,步骤(1)中超声场超声功率密度为320-560W/cm

优选地,步骤(3)中饱和脂肪酸为月桂酸、肉豆蔻酸、棕榈酸、硬脂酸中的一种;饱和脂肪酸添加量为高直链玉米淀粉添加量的3-9%。

优选地,步骤(3)中饱和脂肪酸替换为柠檬酸单甘酯、单月桂酸甘油酯、单棕榈酸甘油酯、分子蒸馏单甘酯中的一种,加入量为高直链玉米淀粉添加量的2-10%;步骤(3)中络合反应温度为85-95℃,反应时间为60-150min。

本发明的另一个目的,保护上述方法制备的复合物。

本发明在高直链玉米淀粉-客体分子复合物复合前采用高压均质辅助不同烷基侧链的低温熔融盐对高直链玉米淀粉进行前处理,高压均质作用一定程度上破坏高直链玉米淀粉的结晶区,促进低温熔融盐与淀粉颗粒间相互作用,低温熔融盐阳离子和高直链玉米淀粉羟基质子间以及阴离子(氯离子或醋酸根离子)与羟基中的氧原子形成了新的氢键,减弱了高直链玉米淀粉原分子内和分子间强的氢键作用力,破坏高直链玉米淀粉的氢键网络结构,在糊化过程中线性淀粉链更易于从破碎的淀粉颗粒内部溢出参与复合物的形成,促进了高直链玉米淀粉与配体之间复合反应的进行,有效增大了复合物的复合率。

本发明的有益效果

(1)采用超声结合低温熔融盐对高直链玉米淀粉进行前处理,超声处理破坏高直链玉米淀粉的结晶结构,利于低温熔融盐进入到淀粉颗粒内部,加快低温熔融盐与淀粉分子间的相互作用,低温熔融盐中的阴阳离子对(咪唑阳离子与醋酸根或氯阴离子)可与高直链玉米淀粉分子分子内和分子间的羟基基团相互作用,形成新的氢键,导致高直链玉米淀粉链间结构被破坏,利于后续络合反应过程中线性淀粉链从高直链玉米淀粉颗粒内部释放出来,促进配合体的形成,提高络合效率。

(2)本发明选择的低温熔融盐1-乙基-3-甲基咪唑醋酸盐、1-乙基-3-甲基咪唑氯盐、1-丙基-3-甲基咪唑氯盐、1-丁基-3-甲基咪唑氯盐、1-己基-3-甲基咪唑氯盐等不同烷基侧链的低温熔融盐是一种不易挥发、理化性质稳定的绿色溶剂,且能进一步回收重复利用。

(3)本发明制备工艺绿色高效、安全环保,为高直链玉米淀粉-客体分子配合体的制备提供了一种新途径。采用高压均质辅助低温熔融盐对高直链玉米淀粉进行预处理后,可有效促进糊化体系中参与络合反应的线性淀粉链的释放,利于高直链玉米淀粉-客体分子复合物的形成,有效增大了复合物的复合率。

附图说明

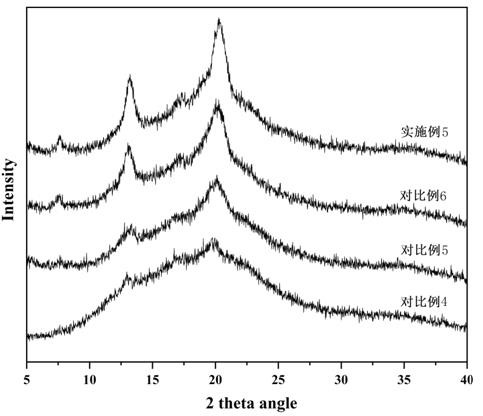

图1为实施例5及对比例4-6制备的复合物的XRD图。

具体实施方式

为更好的理解本发明,下面结合实施例对本发明所述的技术方案做进一步的说明,但本发明的实施方式不限于此。

实施例1

一种提高高直链玉米淀粉络合能力的方法,包括以下步骤:

(1)高压均质辅助1-丁基-3-甲基咪唑氯盐处理高直链玉米淀粉:配置质量比为7:2的1-丁基-3-甲基咪唑氯盐/水混合溶液,将占1-丁基-3-甲基咪唑氯盐/水溶液质量分数为10%的高直链玉米淀粉加入到混合溶液中,在70℃下加热处理5h,加热过程中将混合物置于均质压力为80MPa条件下均质2次;

(2)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(1)得到的混合物中进行洗涤,然后在转速为3800rpm下离心13min,洗涤离心3次;

(3)高直链玉米淀粉-月桂酸复合物构建:将去离子水加入到步骤(2)得到的沉淀物中,配置成浓度为8%(质量百分比)的高直链玉米淀粉乳溶液;将占高直链玉米淀粉添加量5%的月桂酸用无水乙醇溶解后加入到淀粉乳溶液中进行复合反应,在90℃条件下反应110min,反应结束后将样品冷却至室温;

(4)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(3)得到的样品中洗涤,去除复合物中未反应的月桂酸,然后在转速为4100rpm下离心11min,洗涤离心3次;

(5)将步骤(4)得到的沉淀物经真空冷冻干燥30h、粉碎处理后得到高直链玉米淀粉-月桂酸复合物。

实施例2

一种提高高直链玉米淀粉络合能力的方法,包括以下步骤:

(1)高压均质辅助1-己基-3-甲基咪唑氯盐处理高直链玉米淀粉:配置质量比为7:2的1-己基-3-甲基咪唑氯盐/水混合溶液,将占1-己基-3-甲基咪唑氯盐/水溶液质量分数为10%的高直链玉米淀粉加入到混合溶液中,在50℃下加热处理6h,加热过程中将混合物置于均质压力为60MPa条件下均质3次;

(2)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(1)得到的混合物中进行洗涤,然后在转速为3600rpm下离心14min,洗涤离心3次;

(3)高直链玉米淀粉-肉豆蔻酸复合物构建:将去离子水加入到步骤(2)得到的沉淀物中,配置成浓度为9%(质量百分比)的高直链玉米淀粉乳溶液;将占高直链玉米淀粉添加量5.5%的肉豆蔻酸用无水乙醇溶解后加入到淀粉乳溶液中进行复合反应,在95℃条件下反应100min,反应结束后将样品冷却至室温;

(4)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(3)得到的样品中洗涤,去除复合物中未反应的肉豆蔻酸,然后在转速为4300rpm下离心11min,洗涤离心3次;

(5)将步骤(4)得到的沉淀物经真空冷冻干燥32h、粉碎处理后得到高直链玉米淀粉-肉豆蔻酸复合物。

实施例3

一种提高高直链玉米淀粉络合能力的方法,包括以下步骤:

(1)高压均质辅助1-丙基-3-甲基咪唑氯盐处理高直链玉米淀粉:配置质量比为7:2的1-丙基-3-甲基咪唑氯盐/水混合溶液,将占1-丙基-3-甲基咪唑氯盐/水溶液质量分数为10%的高直链玉米淀粉加入到混合溶液中,在60℃下加热处理4h,加热过程中将混合物置于均质压力为100MPa条件下均质1次;

(2)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(1)得到的混合物中进行洗涤,然后在转速为3500rpm下离心16min,洗涤离心3次;

(3)高直链玉米淀粉-棕榈酸复合物构建:将去离子水加入到步骤(2)得到的沉淀物中,配置成浓度为10%(质量百分比)的高直链玉米淀粉乳溶液;将占高直链玉米淀粉添加量6%的棕榈酸用无水乙醇溶解后加入到淀粉乳溶液中进行复合反应,在90℃条件下反应90min,反应结束后将样品冷却至室温;

(4)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(3)得到的样品中洗涤,去除复合物中未反应的棕榈酸,然后在转速为4400rpm下离心10min,洗涤离心3次;

(5)将步骤(4)得到的沉淀物经真空冷冻干燥34h、粉碎处理后得到高直链玉米淀粉-棕榈酸复合物。

实施例4

一种提高高直链玉米淀粉络合能力的方法,包括以下步骤:

(1)高压均质辅助1-乙基-3-甲基咪唑氯盐处理高直链玉米淀粉:配置质量比为7:2的1-乙基-3-甲基咪唑氯盐/水混合溶液,将占1-乙基-3-甲基咪唑氯盐/水溶液质量分数为10%的高直链玉米淀粉加入到混合溶液中,在80℃下搅拌处理3h,加热过程中将混合物置于均质压力为50MPa条件下均质3次;

(2)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(1)得到的混合物中进行洗涤,然后在转速为3700rpm下离心15min,洗涤离心3次;

(3)高直链玉米淀粉-硬脂酸复合物构建:将去离子水加入到步骤(2)得到的沉淀物中,配置成浓度为9%(质量百分比)的高直链玉米淀粉乳溶液;将占高直链玉米淀粉添加量6.5%的硬脂酸用无水乙醇溶解后加入到淀粉乳溶液中进行复合反应,在95℃条件下反应80min,反应结束后将样品冷却至室温;

(4)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(3)得到的样品中洗涤,去除复合物中未反应的硬脂酸,然后在转速为4200rpm下离心12min,洗涤离心3次;

(5)将步骤(4)得到的沉淀物经真空冷冻干燥33h、粉碎处理后得到高直链玉米淀粉-硬脂酸复合物。

实施例5

一种提高高直链玉米淀粉络合能力的方法,包括以下步骤:

(1)超声结合1-乙基-3-甲基咪唑醋酸盐处理高直链玉米淀粉:配置质量比为1:3的水/1-乙基-3-甲基咪唑醋酸盐混合溶液,将高直链玉米淀粉加入到水/1-乙基-3-甲基咪唑醋酸盐混合溶液中(质量百分比浓度为10%),在50℃和180rpm转速条件下搅拌4h,搅拌过程中将混合溶液置于超声功率密度为400W/cm

(2)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(1)得到的混合溶液中,然后在转速为4000rpm下离心10min,洗涤离心3次;

(3)主客体分子配合体构建:将去离子水加入到步骤(2)得到的沉淀物中,配置成浓度为6%(质量百分比)的高直链玉米淀粉乳溶液;将占高直链玉米淀粉添加量4%的单月桂酸甘油酯用无水乙醇溶解后加入到高直链玉米淀粉乳溶液中,在90℃下搅拌反应90min,络合反应结束后将混合物冷却至室温;

(4)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(3)得到的混合溶液中,去除配合体中未反应的单月桂酸甘油酯,然后在转速为4500rpm下离心8min,洗涤离心3次;

(5)将步骤(4)得到的沉淀物在40℃干燥箱内干燥12h、粉碎处理后得到高直链玉米淀粉-单月桂酸甘油酯配合体。

实施例6

一种提高高直链玉米淀粉络合能力的方法,包括以下步骤:

(1)超声结合1-乙基-3-甲基咪唑醋酸盐处理高直链玉米淀粉:配置质量比为5:1的水/1-乙基-3-甲基咪唑醋酸盐混合溶液,将高直链玉米淀粉加入到水/1-乙基-3-甲基咪唑醋酸盐混合溶液中(质量百分比浓度为10%),在45℃和240rpm转速条件下搅拌5h,搅拌过程中将混合溶液置于超声功率密度为320W/cm

(2)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(1)得到的混合溶液中,然后在转速为3500rpm下离心12min,洗涤离心3次;

(3)主客体分子配合体构建:将去离子水加入到步骤(2)得到的沉淀物中,配置成浓度为8%(质量百分比)的高直链玉米淀粉乳溶液;将占高直链玉米淀粉添加量5%的柠檬酸单甘酯用无水乙醇溶解后加入到高直链玉米淀粉乳溶液中,在95℃下搅拌反应80min,络合反应结束后将混合物冷却至室温;

(4)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(3)得到的混合溶液中,去除配合体中未反应的柠檬酸单甘酯,然后在转速为4000rpm下离心10min,洗涤离心3次;

(5)将步骤(4)得到的沉淀物在35℃干燥箱内干燥15h、粉碎处理后得到高直链玉米淀粉-柠檬酸单甘酯配合体。

实施例7

一种提高高直链玉米淀粉络合能力的方法,包括以下步骤:

(1)超声结合1-乙基-3-甲基咪唑醋酸盐处理高直链玉米淀粉:配置质量比为1:1的水/1-乙基-3-甲基咪唑醋酸盐混合溶液,将高直链玉米淀粉加入到水/1-乙基-3-甲基咪唑醋酸盐混合溶液中(质量百分比浓度为10%),在60℃和120rpm转速条件下搅拌2h,搅拌过程中将混合溶液置于超声功率密度为560W/cm

(2)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(1)得到的混合溶液中,然后在转速为5000rpm下离心8min,洗涤离心3次;

(3)主客体分子配合体构建:将去离子水加入到步骤(2)得到的沉淀物中,配置成浓度为10%(质量百分比)的高直链玉米淀粉乳溶液;将占高直链玉米淀粉添加量6%的单棕榈酸甘油酯用无水乙醇溶解后加入到高直链玉米淀粉乳溶液中,在90℃下搅拌反应110min,络合反应结束后将混合物冷却至室温;

(4)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(3)得到的混合溶液中,去除配合体中未反应的单棕榈酸甘油酯,然后在转速为4500rpm下离心9min,洗涤离心3次;

(5)将步骤(4)得到的沉淀物在40℃干燥箱内干燥12h、粉碎处理后得到高直链玉米淀粉-单棕榈酸甘油酯配合体。

实施例8

一种提高高直链玉米淀粉络合能力的方法,包括以下步骤:

(1)超声结合1-乙基-3-甲基咪唑醋酸盐处理高直链玉米淀粉:配置质量比为3:1的水/1-乙基-3-甲基咪唑醋酸盐混合溶液,将高直链玉米淀粉加入到水/1-乙基-3-甲基咪唑醋酸盐混合溶液中(质量百分比浓度为10%),在55℃和300rpm转速条件下搅拌3h,搅拌过程中将混合溶液置于超声功率密度为400W/cm

(2)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(1)得到的混合溶液中,然后在转速为4500rpm下离心10min,洗涤离心3次;

(3)主客体分子配合体构建:将去离子水加入到步骤(2)得到的沉淀物中,配置成浓度为12%(质量百分比)的高直链玉米淀粉乳溶液;将占高直链玉米淀粉添加量8%的分子蒸馏单甘酯用无水乙醇溶解后加入到高直链玉米淀粉乳溶液中,在90℃下搅拌反应100min,络合反应结束后将混合物冷却至室温;

(4)醇洗离心:将95%的乙醇溶液(体积浓度)加入到步骤(3)得到的混合溶液中,去除配合体中未反应的分子蒸馏单甘酯,然后在转速为3500rpm下离心14min,洗涤离心3次;

(5)将步骤(4)得到的沉淀物在30℃干燥箱内干燥18h、粉碎处理后得到高直链玉米淀粉-分子蒸馏单甘酯配合体。

对比例1

与实施例1不同的是:步骤(1)中采用去离子水处理高直链玉米淀粉:将占去离子水质量分数为10%的高直链玉米淀粉加入到去离子水中,在70℃下加热处理5h。

其他步骤均相同,得到高直链玉米淀粉-月桂酸复合物。

对比例2

与实施例1不同的是:步骤(1)中采用高压均质辅助去离子水处理高直链玉米淀粉:将占去离子水质量分数为10%的高直链玉米淀粉加入到去离子水中,在70℃下加热处理5h,加热过程中将混合物置于均质压力为80MPa条件下均质2次。

其他步骤均相同,得到高直链玉米淀粉-月桂酸复合物。

对比例3

与实施例1不同的是:步骤(1)中采用1-丁基-3-甲基咪唑氯盐处理高直链玉米淀粉:配置质量比为7:2的1-丁基-3-甲基咪唑氯盐/水混合溶液,将占1-丁基-3-甲基咪唑氯盐/水溶液质量分数为10%的高直链玉米淀粉加入到混合溶液中,在70℃下加热处理5h。

其他步骤均相同,得到高直链玉米淀粉-月桂酸复合物。

对比例4

与实施例5不同的是:步骤(1)中采用去离子水处理高直链玉米淀粉:将高直链玉米淀粉加入到去离子水溶液中(质量百分比浓度为10%),在50℃和180rpm转速条件下搅拌4h。

其他步骤均相同,得到高直链玉米淀粉-单月桂酸甘油酯配合体。

对比例5

与实施例5不同的是:步骤(1)中采用超声结合去离子水处理高直链玉米淀粉:将高直链玉米淀粉加入到去离子水溶液中(质量百分比浓度为10%),在50℃和180rpm转速条件下搅拌4h,搅拌过程中将混合溶液置于超声功率密度为400W/cm

其他步骤均相同,得到高直链玉米淀粉-单月桂酸甘油酯配合体。

对比例6

与实施例5不同的是:步骤(1)中采用1-乙基-3-甲基咪唑醋酸盐处理高直链玉米淀粉:配置质量比为1:3的水/1-乙基-3-甲基咪唑醋酸盐混合溶液,将高直链玉米淀粉加入到水/1-乙基-3-甲基咪唑醋酸盐混合溶液中(质量百分比浓度为10%),在50℃和180rpm转速条件下搅拌4h。

其他步骤均相同,得到高直链玉米淀粉-单月桂酸甘油酯配合体。

实施效果例

1、将实施例1-4及对比例1-3制备得到的高直链淀粉-饱和脂肪酸复合物的复合率进行测定:

高直链玉米淀粉-饱和脂肪酸复合物复合率测定方法:称取5 g复合物样品与25ml蒸馏水混合,在95℃水浴中加热搅拌30 min。将混合溶液冷却至室温后进行涡旋振荡处理(2min),然后将样品在4500 rpm下离心15 min。用移液器吸取500 μl上清液于试管内,并加入2 ml碘液(2.0% KI和1.3% I

复合率(%) = 100 ×(A

表1 实施例1-4及对比例1-3制备得到的复合物的复合率

由表1可知,本发明采用高压均质不同烷基侧链的低温熔融盐对高直链玉米淀粉进行前处理后制备得到的高直链玉米淀粉-饱和脂肪酸复合物,复合率高达61.7%(实施例1:高压均质辅助低温熔融盐处理组)。当不采用高压均质辅助低温熔融盐处理时,形成的复合物复合率最低(对比例1:20.8%)。当不采用低温熔融盐仅使用高压均质处理时,形成的复合物复合率(对比例2:29.1%)稍高于对比例1,但明显低于实施例1。当不采用高压均质辅助仅使用低温熔融盐处理时,复合率(对比例3:42.5%)同样低于高压均质辅助低温熔融盐处理组。这表明单独使用高压均质或低温熔融盐处理时,对复合物复合率的提升虽有一定促进作用,但促进效果弱于两者结合处理组。当采用高压均质辅助低温熔融盐对高直链玉米淀粉进行预处理后,可有效促进糊化体系中参与络合反应的线性淀粉链的释放,利于高直链玉米淀粉-饱和脂肪酸复合物的形成,增大了复合物的复合率,有效提高了高直链玉米淀粉的络合能力。

实施效果例2

将实施例5及对比例4-6制备得到的高直链淀粉-客体分子配合体的结晶结构进行测定:

高直链玉米淀粉-客体分子配合体结晶结构测定方法:使用X射线衍射仪(XRD)对配合体的结晶结构进行测定。测试条件为:管压40 kV,电流40 mA,扫描速率20°/min,测量角度(2θ)5°-40°,步长0.02°。

由图1可知,本发明采用超声结合低温熔融盐1-乙基-3-甲基咪唑醋酸盐对高直链玉米淀粉进行前处理后制备得到的高直链玉米淀粉-客体分子配合体,其在7°,13°和20°的V-型特征衍射峰强度最大且峰形尖锐(实施例1:超声结合低温熔融盐处理组)。当不采用超声结合低温熔融盐处理时,与实施例1相比,形成的配合体在7°,13°和20°的V-型特征衍射峰强度最低且峰形弥散(对比例1)。当不采用低温熔融盐仅使用超声处理淀粉时,形成的配合体V-型特征衍射峰强度较弱(对比例2)。当不采用超声辅助仅使用低温熔融盐处理时,形成的配合体V-型特征衍射峰强度(对比例3)同样弱于超声结合低温熔融盐处理组。这表明当单独采用超声或低温熔融盐处理高直链玉米淀粉时,虽能一定程度的提高高直链玉米淀粉的络合能力,但作用效果不如超声结合低温熔融盐处理组明显。当采用超声结合低温熔融盐1-乙基-3-甲基咪唑醋酸盐对高直链玉米淀粉进行预处理后,可有效促进络合体系中参与主客体分子反应的线性淀粉链的释放,利于高直链玉米淀粉-客体分子配合体的形成,有效提高了高直链玉米淀粉的络合能力。

- 一种从高直链玉米淀粉中提取直链淀粉的方法

- 转基因提高玉米籽粒淀粉中直链淀粉比例和籽粒总淀粉含量的方法