一种高压脉冲放电式网衣清洗机

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及网衣清洗技术领域,具体为一种高压脉冲放电式网衣清洗机。

背景技术

网箱养殖作为目前常用的养鱼措施,通过网衣围成网箱,网衣长时间位于水下,表面会粘附大量水垢、污泥等附着物,目前常采用的清洗方式为水面抖动网衣对附着物极性抖落,但是,顽固的污泥附着物难以抖落,而将网衣拆下取出清洗较为繁琐,且影响养殖进程,针对上述问题,发明人提出一种高压脉冲放电式网衣清洗机用于解决上述问题。

发明内容

为了解决目前常采用的清洗方式为水面抖动网衣对附着物极性抖落,但是,顽固的污泥附着物难以抖落,而将网衣拆下取出清洗较为繁琐,且影响养殖进程的问题;本发明的目的在于提供一种高压脉冲放电式网衣清洗机。

为解决上述技术问题,本发明采用如下技术方案:一种高压脉冲放电式网衣清洗机,包括机架,所述机架的顶板和底板上安装有升降螺旋桨,所述机架的底板的一对侧壁上安装有移动螺旋桨,所述机架的底板的另一对侧壁上安装有前进螺旋桨,所述机架的外壁上固定安装有多个固定架,所述固定架的端部安装有抓手,所述固定架间固定安装有导向杆,所述导向杆上滑动卡接有浮板,所述浮板间安装有水平移动机构,所述水平移动机构上安装有清洗板,所述浮板远离清洗板的一侧与机架间安装有竖直移动机构,所述浮板的侧壁安装有传动机构,所述传动机构连接水平移动机构和竖直移动机构。

优选的一种实施案例,所述机架的底部四角均固定安装有配重块,所述抓手包括U型座,所述固定架远离机架的一端固定安装U型座,所述固定架内转动套接有转轴,所述转轴的一端贯穿机架的侧壁并固定连接马达的输出轴,所述转轴的另一端贯穿至U型座的中部并固定安装蜗杆,所述U型座的两端内腔均通过销轴转动安装有蜗轮,所述蜗轮啮合蜗杆,两个所述蜗轮上均固定安装有夹杆。

优选的一种实施案例,所述水平移动机构包括驱动轴,所述浮板的内壁间转动套接有驱动轴,所述浮板的一侧外壁固定安装有电机,所述电机的输出轴固定连接驱动轴,所述驱动轴上固定套接有输送辊,所述输送辊上滑动套接有滑块,所述滑块的一侧滑动贴合浮板的内壁,所述滑块的另一侧外壁通过螺栓安装清洗板,所述输送辊的圆周外壁上开有推拉槽,所述滑块的内壁固定安装有滑杆,所述滑杆滑动卡接推拉槽,所述驱动轴远离电机的一端连接传动机构。

优选的一种实施案例,所述推拉槽为两个首尾相同的螺旋槽,且两个螺旋槽沿驱动轴的轴线对称分布,且螺旋槽的螺旋圈数为半圈,所述滑杆的直径等于螺旋槽的宽度。

优选的一种实施案例,所述清洗板为绝缘固定板上相向设置多个电极对,所述机架靠近清洗板的一侧外壁固定安装有海水电导率传感器和摄像机。

优选的一种实施案例,所述浮板的顶部两端均固定安装有固定块,所述固定块间转动套接有抖动轴,所述抖动轴上固定安装有多个凸轮,所述抖动轴一端与驱动轴间套接有传动带。

优选的一种实施案例,多个所述凸轮沿抖动轴的轴线方向均匀分布,且相邻两个所述凸轮的偏心端沿抖动轴的轴线相对称。

优选的一种实施案例,所述竖直移动机构包括固定框,所述机架内固定安装有固定框,所述固定框的两侧内壁均固定安装有齿条,所述浮板远离清洗板的一侧外壁中部转动安装有从动轴,所述从动轴通过传动带连接传动机构,所述从动轴远离浮板的一端固定安装有半齿轮,所述半齿轮位于固定框的内腔并啮合齿条。

优选的一种实施案例,所述传动机构包括固定板,所述浮板上转动套接有传动轴,所述传动轴的一端与从动轴间套接有传动带,所述传动轴的另一端固定连接转轮,所述驱动轴远离电机的一端端面固定连接转筒,所述转筒的外壁上固定套接有限位环,所述限位环的两端均固定安装有导向板,两个所述导向板间形成导向槽,所述转轮远离传动轴的一端边缘安装有多个滚轮,所述滚轮贴合限位环和导向板。

优选的一种实施案例,所述限位环为C型结构,所述导向板为倾斜结构,多个所述滚轮沿转轮的圆周方向均匀分布,所述限位环的厚度等于相邻两个滚轮的间距,所述导向槽的宽度等于滚轮的直径。

与现有技术相比,本发明的有益效果在于:

1、马达带动转轴转动,使得蜗杆带动两个蜗轮转动,从而使得夹杆夹持或者松开网衣,从而将清洗区域的网衣进行限位,避免网衣随海浪摇摆,便于清洗;

2、通过海水电导率传感器和摄像机检测海水海水导电率、附着物数量厚度等,确定脉冲电压幅度,高压脉冲在水中放电产生空化气泡,运用空化气泡产生时冲击波效应和溃灭时的空化射流效应、冲击波效应,清除网箱网衣上的附着物,达到高效清洗的目的;

3、电机带动驱动轴转动,从而使得输送辊转动,输送辊转动时,推拉槽推动滑杆,使得滑块沿浮板进行往复移动,从而使得清洗板对抓手固定的网衣区域进行水平往复一次外清洗,通过传动机构将驱动轴和从动轴间联动,驱动轴转动一圈时,清洗板水平往复移动一次,此时,转筒转动一圈,转筒转动时,当限位环位于两个滚轮间时,转轮不动,当导向板转动至滚轮处时,通过倾斜结构推动滚轮,滚轮沿导向槽移动,此时转轮转动一个角度,滚轮滑出导向槽后移动至限位环的另一侧,此时限位环再次对滚轮限位,达到转筒转动一圈,转轮间歇转动一个角度的目的,则传动轴间歇带动从动轴转动,从动轴转动时,带动半齿轮转动,半齿轮转动交替啮合固定框两侧的齿条,固定框固定不动,则半齿轮反向力使得浮板进行竖直移动,从而使得清洗板水平往复清洗一次后,浮板竖直位移一段距离,从而清洗网衣下一段,竖直往复一个循环后,抓手松开网衣,机架进行移动到下一处区域,从而达到对网衣的全面清洗。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

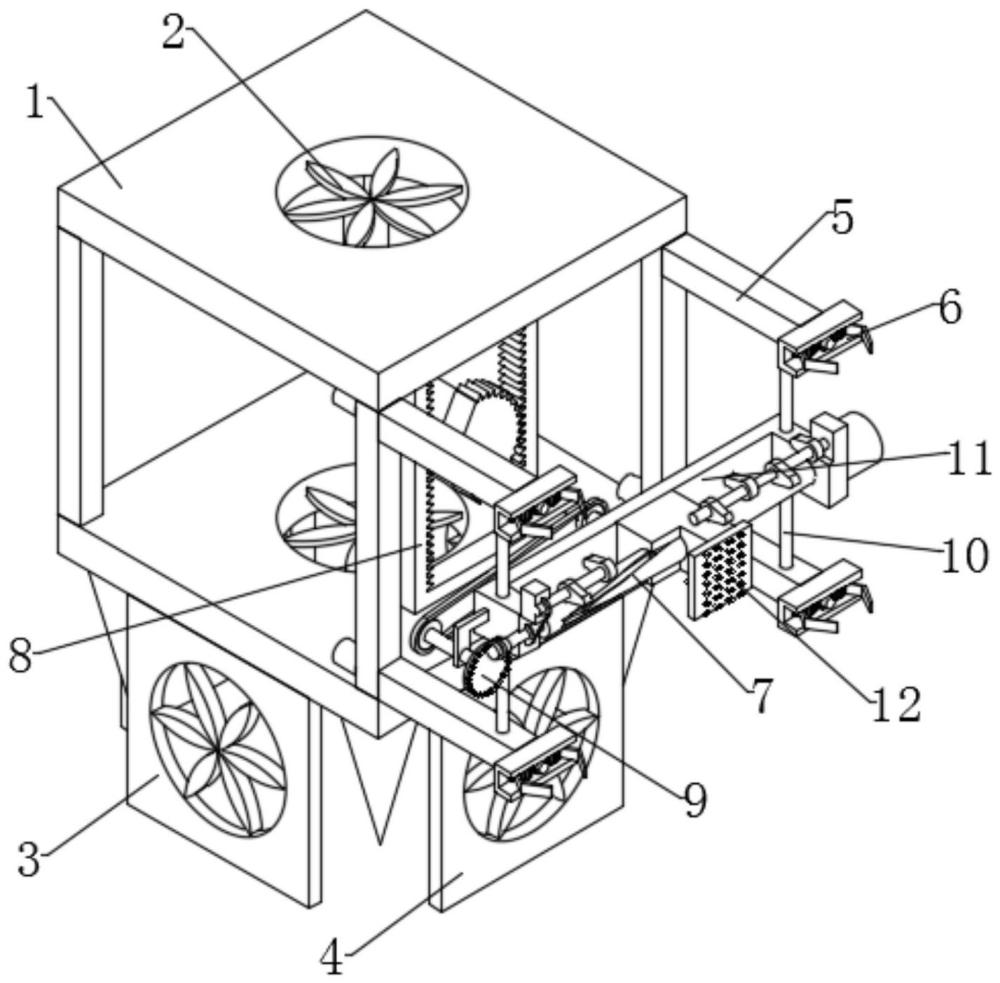

图1为本发明结构示意图。

图2为本发明抓手处结构示意图。

图3为本发明浮板处局部结构示意图。

图4为本发明图3中A处放大结构示意图。

图5为本发明竖直移动机构结构示意图。

图6为本发明图5中B处放大结构示意图。

图中:1、机架;2、升降螺旋桨;3、移动螺旋桨;4、前进螺旋桨;5、固定架;6、抓手;61、U型座;62、转轴;63、马达;64、蜗杆;65、蜗轮;66、夹杆;7、水平移动机构;71、电机;72、驱动轴;73、输送辊;74、滑块;75、推拉槽;76、滑杆;8、竖直移动机构;81、固定框;82、从动轴;83、齿条;84、半齿轮;9、传动机构;91、固定板;92、传动轴;93、转轮;94、转筒;95、限位环;96、导向板;97、导向槽;98、滚轮;10、导向杆;11、浮板;12、清洗板;13、固定块;14、抖动轴;15、凸轮。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例:如图1-6所示,本发明提供了一种高压脉冲放电式网衣清洗机,包括机架1,机架1的顶板和底板上安装有升降螺旋桨2,机架1的底板的一对侧壁上安装有移动螺旋桨3,机架1的底板的另一对侧壁上安装有前进螺旋桨4,机架1的外壁上固定安装有多个固定架5,固定架5的端部安装有抓手6,固定架5间固定安装有导向杆10,导向杆10上滑动卡接有浮板11,浮板11间安装有水平移动机构7,水平移动机构7上安装有清洗板12,浮板11远离清洗板12的一侧与机架1间安装有竖直移动机构8,浮板11的侧壁安装有传动机构9,传动机构9连接水平移动机构7和竖直移动机构8。

通过上述技术方案,机架1沉入水下,通过升降螺旋桨2控制升降,移动螺旋桨3控制左右移动,前进螺旋桨4控制与网衣的距离,通过抓手6抓紧网衣,使得清洗部位的网衣与清洗板12间保持相对稳定,通过水平移动机构7带动清洗板12移动,对网衣水平清洗,同时,传动机构9联动竖直移动机构8间歇运动,达到对清洗板12竖向移动,实现网衣的全面清洗。

进一步,装置电源由网箱或者船舶电源通过脐带缆提供,作业人员通过控制器控制螺旋桨调整水下姿态与位置。

进一步的,机架1的底部四角均固定安装有配重块,抓手6包括U型座61,固定架5远离机架1的一端固定安装U型座61,固定架5内转动套接有转轴62,转轴62的一端贯穿机架1的侧壁并固定连接马达63的输出轴,转轴62的另一端贯穿至U型座61的中部并固定安装蜗杆64,U型座61的两端内腔均通过销轴转动安装有蜗轮65,蜗轮65啮合蜗杆64,两个蜗轮65上均固定安装有夹杆66。

通过上述技术方案,马达63带动转轴62转动,使得蜗杆64带动两个蜗轮65转动,从而使得夹杆66夹持或者松开网衣。

进一步的,水平移动机构7包括驱动轴72,浮板11的内壁间转动套接有驱动轴72,浮板11的一侧外壁固定安装有电机71,电机71的输出轴固定连接驱动轴72,驱动轴72上固定套接有输送辊73,输送辊73上滑动套接有滑块74,滑块74的一侧滑动贴合浮板11的内壁,滑块74的另一侧外壁通过螺栓安装清洗板12,输送辊73的圆周外壁上开有推拉槽75,滑块74的内壁固定安装有滑杆76,滑杆76滑动卡接推拉槽75,驱动轴72远离电机71的一端连接传动机构9,推拉槽75为两个首尾相同的螺旋槽,且两个螺旋槽沿驱动轴72的轴线对称分布,且螺旋槽的螺旋圈数为半圈,滑杆76的直径等于螺旋槽的宽度。

通过上述技术方案,电机71带动驱动轴72转动,从而使得输送辊73转动,输送辊73转动时,推拉槽75推动滑杆76,使得滑块74沿浮板11进行往复移动,从而使得清洗板12对抓手6固定的网衣区域进行水平往复一次外清洗。

进一步的,清洗板12为绝缘固定板上相向设置多个电极对,机架1靠近清洗板12的一侧外壁固定安装有海水电导率传感器和摄像机。

通过上述技术方案,通过海水电导率传感器和摄像机检测海水海水导电率、附着物数量厚度等,确定脉冲电压幅度,高压脉冲在水中放电产生空化气泡,运用空化气泡产生时冲击波效应和溃灭时的空化射流效应、冲击波效应,清除网箱网衣上的附着物,达到高效清洗的目的。

进一步的,浮板11的顶部两端均固定安装有固定块13,固定块13间转动套接有抖动轴14,抖动轴14上固定安装有多个凸轮15,抖动轴14一端与驱动轴72间套接有传动带,多个凸轮15沿抖动轴14的轴线方向均匀分布,且相邻两个凸轮15的偏心端沿抖动轴14的轴线相对称。

通过上述技术方案,在清洗过程中,抖动轴14跟随驱动轴72转动,使得多个凸轮15抖动网衣,提高附着物清洗效率。

进一步的,竖直移动机构8包括固定框81,机架1内固定安装有固定框81,固定框81的两侧内壁均固定安装有齿条83,浮板11远离清洗板12的一侧外壁中部转动安装有从动轴82,从动轴82通过传动带连接传动机构9,从动轴82远离浮板11的一端固定安装有半齿轮84,半齿轮84位于固定框81的内腔并啮合齿条83。

进一步的,传动机构9包括固定板91,浮板11上转动套接有传动轴92,传动轴92的一端与从动轴82间套接有传动带,传动轴92的另一端固定连接转轮93,驱动轴72远离电机71的一端端面固定连接转筒94,转筒94的外壁上固定套接有限位环95,限位环95的两端均固定安装有导向板96,两个导向板96间形成导向槽97,转轮93远离传动轴92的一端边缘安装有多个滚轮98,滚轮98贴合限位环95和导向板96,限位环95为C型结构,导向板96为倾斜结构,多个滚轮98沿转轮93的圆周方向均匀分布,限位环95的厚度等于相邻两个滚轮98的间距,导向槽97的宽度等于滚轮98的直径。

通过上述技术方案,通过传动机构9将驱动轴72和从动轴82间联动,驱动轴72转动一圈时,清洗板12水平往复移动一次,此时,转筒94转动一圈,转筒94转动时,当限位环95位于两个滚轮98间时,转轮93不动,当导向板96转动至滚轮98处时,通过倾斜结构推动滚轮98,滚轮98沿导向槽97移动,此时转轮93转动一个角度,滚轮98滑出导向槽97后移动至限位环95的另一侧,此时限位环95再次对滚轮98限位,达到转筒94转动一圈,转轮93间歇转动一个角度的目的,则传动轴92间歇带动从动轴82转动,从动轴82转动时,带动半齿轮84转动,半齿轮84转动交替啮合固定框81两侧的齿条83,固定框81固定不动,则半齿轮84反向力使得浮板11进行竖直移动,从而使得清洗板12水平往复清洗一次后,浮板11竖直位移一段距离,从而清洗网衣下一段,竖直往复一个循环后,抓手6松开网衣,机架1进行移动到下一处区域。

工作原理:机架1沉入水下,通过升降螺旋桨2控制升降,移动螺旋桨3控制左右移动,前进螺旋桨4控制与网衣的距离,马达63带动转轴62转动,使得蜗杆64带动两个蜗轮65转动,从而使得夹杆66夹持或者松开网衣,从而将清洗区域的网衣进行限位,避免网衣随海浪摇摆,通过海水电导率传感器和摄像机检测海水海水导电率、附着物数量厚度等,确定脉冲电压幅度,高压脉冲在水中放电产生空化气泡,运用空化气泡产生时冲击波效应和溃灭时的空化射流效应、冲击波效应,清除网箱网衣上的附着物,达到高效清洗的目的,电机71带动驱动轴72转动,从而使得输送辊73转动,输送辊73转动时,推拉槽75推动滑杆76,使得滑块74沿浮板11进行往复移动,从而使得清洗板12对抓手6固定的网衣区域进行水平往复一次外清洗,通过传动机构9将驱动轴72和从动轴82间联动,驱动轴72转动一圈时,清洗板12水平往复移动一次,此时,转筒94转动一圈,转筒94转动时,当限位环95位于两个滚轮98间时,转轮93不动,当导向板96转动至滚轮98处时,通过倾斜结构推动滚轮98,滚轮98沿导向槽97移动,此时转轮93转动一个角度,滚轮98滑出导向槽97后移动至限位环95的另一侧,此时限位环95再次对滚轮98限位,达到转筒94转动一圈,转轮93间歇转动一个角度的目的,则传动轴92间歇带动从动轴82转动,从动轴82转动时,带动半齿轮84转动,半齿轮84转动交替啮合固定框81两侧的齿条83,固定框81固定不动,则半齿轮84反向力使得浮板11进行竖直移动,从而使得清洗板12水平往复清洗一次后,浮板11竖直位移一段距离,从而清洗网衣下一段,竖直往复一个循环后,抓手6松开网衣,机架1进行移动到下一处区域,从而达到对网衣的全面清洗。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。