聚丙烯腈基碳纤维生产设备的排废系统及其清洗方法

文献发布时间:2023-06-19 19:18:24

技术领域

本申请属于聚丙烯腈基碳纤维生产技术领域,具体涉及一种聚丙烯腈基碳纤维生产设备的排废系统及其清洗方法。

背景技术

目前,聚丙烯腈基碳纤维的预氧丝在低温碳化过程中(300℃~900℃),主要发生热分解反应,产生大量的废气和焦油,质量损失较大,伴随着非碳元素的排除(焦油及N、H、O)使碳元素富集。在反应过程中焦油毛丝等物质用排废风机引入焚烧炉,焦油毛丝积聚过多会沉积在排废管路管壁上,影响低碳排废效果,废气无法及时排出,滞留在低碳炉内,形成焦油,对运行中的纤维污染相当严重、导致断丝、断股等事故,焦油的沉积严重影响产线长期稳定连续运行和产品质量,不得不定期清理排废管路内沉积焦油,由于预氧丝在低碳炉内反应会生成氰化氢等有毒气体,因此必须停机清理,停机再开机对纤维损耗大、生产周期长、能耗大。现有技术只能依靠人力清理,作业人员穿戴好劳保用品和防尘口罩、护目镜,拆下低碳排废气动阀,低碳排废风机,用小铁铲把管路内的沉积物铲出,作业难度高,耗时长,且存在烫伤、有害物质吸入等安全风险。

因此,如何提供一种聚丙烯腈基碳纤维生产设备在开机状态下能够进行排废系统清洗的聚丙烯腈基碳纤维生产设备的排废系统及其清洗方法成为本领域技术人员急需解决的问题。

发明内容

因此,本申请要解决的技术问题在于提供一种聚丙烯腈基碳纤维生产设备的排废系统及其清洗方法,聚丙烯腈基碳纤维生产设备在开机状态下能够进行排废系统清洗。

为了解决上述问题,本申请提供一种聚丙烯腈基碳纤维生产设备的排废系统,包括:

排废管路,排废管路用于将聚丙烯腈基碳纤维生产过程中产生的废气排出;

和清洗管路,清洗管路连通排废管路;清洗流体能够通过清洗管路进入排废管路,以对排废管路进行清洗。

进一步地,清洗流体包括水蒸气;优选地,水蒸气的温度为100~180℃,水蒸气的压力为0.5~1.5MPa;

和/或,聚丙烯腈基碳纤维生产设备的排废系统还包括焚烧系统,排废管路连通排废系统;废气能够进入焚烧系统;和/或,且对排废管路进行清洗后的清洗流体能够进入焚烧系统;

和/或,清洗管路可通断设置;

和/或,聚丙烯腈基碳纤维生产设备包括碳化炉;优选的,所述排废管路(1)与所述碳化炉的排废口连通。

进一步地,当聚丙烯腈基碳纤维生产设备的排废系统还包括焚烧系统时,焚烧系统包括焚烧室;焚烧室内具有焚烧气体,焚烧系统用于对废气进行焚烧处理;优选地,焚烧气体包括天然气、空气和水蒸气;优选地,焚烧气体各组分的配比能够根据进入焚烧室内的废气和/或清洗流体的成分进行调整。

进一步地,排废管路的管体内表面上铺设有疏油层;优选地,疏油层为耐2000℃高温的高温层。

进一步地,排废管路的管体内表面的表面粗糙度为25~40μm;疏油层设置于所述气体接触面上;

和/或,疏油层由如下重量百分比的原料制成:

22wt%~25wt%去离子水、5wt%~25wt%液态硅酸钾溶液、5wt%~25wt%磷酸铝、5wt%~25wt%木质磺酸钠、8wt%~25wt%的氧化铬、0.01wt~8wt%的氧化钼;4wt%~10wt%的碳化硼;2wt%~5wt%的碳化硅和2.5%~5wt%的纳米石墨鳞片;

和/或,排废管路包括管体,管体具有管体内表面,管体内表面形成气体接触面;管体内表面上设置疏油层;

和/或,排废管路包括排废风机,排废风机用于引导废气排出,排废风机的外表面形成气体接触面,排废风机的外表面上设置有疏油层;

和/或,排废管路包括控制阀,控制阀用于控制排废管路的通断,控制阀的阀芯外表面形成气体接触面,控制阀的阀芯外表面上设置疏油层。

本申请还提供了一种如上述的排废系统的清理方法,包括如下步骤:

步骤S1:控制清洗管路内的清洗流体通过清洗管路进入排废管路,以对排废管路进行清洗。

进一步地,在步骤S1之前,排废系统的清理方法还包括如下步骤:

步骤S01:当排废管路具有气体接触面时,对排废管路的表面涂覆疏油层;

优选地,对排废管路的管体内表面涂覆疏油层包括如下步骤:疏油层采用的涂料用150目~200目的滤网过滤;优选地,疏油层采用1.0~1.5mmφ的喷枪进行喷涂;优选地,喷枪的压力为0.2~0.3MPa;优选地,喷涂时喷枪与排废管路的管体内表面之间的距离为20~30cm;干燥时间24h,干膜厚度≥100μm。

优选地,疏油层采用的涂料由如下重量百分比的原料制成:

22wt%~25wt%去离子水、5wt%~25wt%液态硅酸钾溶液、5wt%~25wt%磷酸铝、5wt%~25wt%木质磺酸钠、8wt%~25wt%的氧化铬、0.01wt~8wt%的氧化钼;4wt%~10wt%的碳化硼;2wt%~5wt%的碳化硅和2.5%~5wt%的纳米石墨鳞片。

进一步地,在步骤S01之前,排废系统的清理方法还包括如下步骤:

步骤S001:对排废管路的管体内表面进行打磨拉毛处理;

优选地,在步骤S001之前,排废系统的清理方法还包括如下步骤:步骤S0001:对气体接触面的管体内表面进行除脂处理。

进一步地,步骤S1还包括如下步骤:

当清洗管路断开,且排废风机用于将聚丙烯腈基碳纤维生产过程中产生的废气排出时,控制排废风机的频率为p;当清洗管路连通时,控制排废风机的频率为p+5~10Hz;

和/或,当聚丙烯腈基碳纤维生产设备包括碳化炉时,控制碳化炉内的压为为0~5Pa;

和/或,控制清洗流体的温度为100~180℃,清洗流体的压力为0.5~1.5MPa;

和/或,步骤S1中,对排废管路进行清洗的清洗时间为10~25min。

进一步地,排废系统的清理方法还包括如下步骤:

当聚丙烯腈基碳纤维生产设备的排废系统还包括焚烧系统,焚烧系统包括焚烧室,焚烧室内具有焚烧气体时,根据进入焚烧室内的废气和/或清洗流体的成分进行调整焚烧气体各组分的配比。

与现有技术相比,本发明的一种聚丙烯腈基碳纤维生产设备的排废系统及其清洗方法至少具有下列有益效果:

本申请采用清洗流体从清洗管路2流入排废管路1,以对排废管路1进行清洗,可以有效的对排废管路中的污渍进行剥离并去除其中的污渍和残留物,且清洗方式简单、有效。

本申请提供的聚丙烯腈基碳纤维生产设备的排废系统及其清洗方法,使得聚丙烯腈基碳纤维生产设备在开机状态下能够进行排废系统清洗,清洗简单、有效。

附图说明

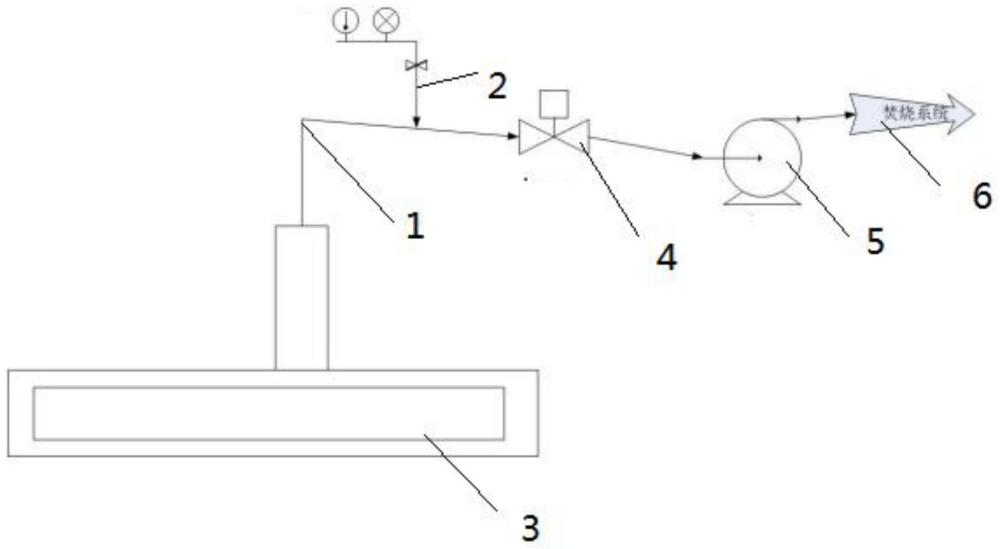

图1为本申请实施例的聚丙烯腈基碳纤维生产设备的排废系统的结构示意图。

附图标记表示为:

1、排废管路;2、清洗管路;3、聚丙烯腈基碳纤维生产设备;4、控制阀;5、排废风机;6、焚烧系统。

具体实施方式

本申请公开了一种聚丙烯腈基碳纤维生产设备3的排废系统,包括排废管路1和清洗管路2,排废管路1用于将聚丙烯腈基碳纤维生产过程中产生的废气排出;清洗管路2连通排废管路1;清洗流体能够通过清洗管路2进入排废管路1,以对排废管路1进行清洗。本申请通过清洗流体从清洗管路2流入排废管路1,以对排废管路1进行清洗。

本申请还公开了一些实施例,清洗流体包括水蒸气,采用水蒸气进行清洗,可以有效的剥离并去除其中的污渍和残留物,且清洗方式简单、有效。采用水蒸气进行清洗,即蒸汽清洗,也叫过饱和蒸汽清洗,是清洗方法的一种。通过高温高压作用下的饱和蒸汽,对被清洗表面的油渍物颗进行溶解,并将其汽化蒸发,能让饱和蒸汽清洗过的表面达到超净态。同时,过饱和蒸汽可以有效切入任何细小的孔洞和裂缝,剥离并去除其中的污渍和残留物。本申请也可以采用外接一台蒸汽清洗机,以实现蒸汽清洗。蒸汽清洗机的威力强大,最高能达到高温180℃,高压10kg/cm

优选地,水蒸气的温度为100~180℃,水蒸气的压力为0.5~1.5MPa;本申请采用温度为100~180℃,压力为0.5~1.5MPa的水蒸气,能够有效的对排废管路1的焦油等进行溶解,并将其汽化蒸发,能让饱和蒸汽清洗过的表面达到超净态。同时,过饱和蒸汽可以有效切入任何细小的孔洞和裂缝,剥离并去除其中的污渍和残留物。

本申请还公开了一些实施例,聚丙烯腈基碳纤维生产设备3的排废系统还包括焚烧系统6,排废管路1连通焚烧系统;废气能够进入焚烧系统6。且因为清洗管路2连通排废管路1,清洗后的蒸汽也可以进入焚烧系统6,因此本申请无需单独对清洗后的蒸汽进行回收或者收集。

本申请还公开了一些实施例,且对排废管路1进行清洗后的清洗流体能够进入焚烧系统6。

本申请还公开了一些实施例,清洗管路2可通断设置。可以根据排废管路1的情况确定是否对其进行清洗,更容易控制,更智能化。即在清洗管路2上设置有控制阀,通过控制阀的开闭控制清洗管路2的开闭。

本申请还公开了一些实施例,聚丙烯腈基碳纤维生产设备3包括碳化炉。

本申请还公开了一些实施例,排废管路1与碳化炉的排废口连通。

本申请还公开了一些实施例,当聚丙烯腈基碳纤维生产设备3的排废系统还包括焚烧系统6时,焚烧系统6包括焚烧室;焚烧室内具有焚烧气体,焚烧系统6用于对废气进行焚烧处理;优选地,焚烧气体包括天然气、空气和水蒸气;优选地,焚烧气体各组分的配比能够根据进入焚烧室内的废气和/或清洗流体的成分进行调整。焚烧系统6为焚烧炉。被蒸汽清洗后,混合废气中水蒸气含量变多,焚烧系统6分配的水蒸气流量就会相应变少。因此用水蒸气清洗管路2也不存在能源消耗的浪费。且能够一定程度的减少焚烧系统6分配的水蒸气,节约能源。

本申请还公开了一些实施例,排废管路1的管体内表面上铺设有疏油层;优选地,疏油层为耐2000℃高温的高温层。疏油层可以减轻焦油沉积,进一步减少人员清理管路的频次,提高人员安全性,提升生产效率;疏油层为耐2000℃高温的高温层可以使得疏油层本身能够在该设备中不受到损坏,可以长期使用。

本申请还公开了一些实施例,排废管路的管体内表面的表面粗糙度为25~40μm;疏油层设置于管体内表面。

本申请还公开了一些实施例,疏油层由如下重量百分比的原料制成:

22wt%~25wt%去离子水、5wt%~25wt%液态硅酸钾溶液、5wt%~25wt%磷酸铝、5wt%~25wt%木质磺酸钠、8wt%~25wt%的氧化铬、0.01wt~8wt%的氧化钼;4wt%~10wt%的碳化硼;2wt%~5wt%的碳化硅和2.5%~5wt%的纳米石墨鳞片。

在上述原料中最主要的原料是液态硅酸钾、磷酸铝、木质磺酸钠、氧化铬。可混合形成成膜耐高温物质。高温熔融后光滑自洁。硅酸钾和磷酸铝可生成二氧化硅,形成网状结构,最后使材料固化。木质磺酸钠作为一种分散剂、粘合剂,可将固体分散在水溶液中,并能防止疏油层龟裂。氧化铬可提高疏油层的耐高温性,抗渣侵蚀性。氧化钼可提高疏油层的阻燃和抑烟的作用。碳化硼、碳化硅可提高疏油层的耐高温和耐磨性。碳化硼价格相对便宜些,可降低成本。纳米石墨鳞片可提高疏油层的导热效果。且可起到减小摩擦的润滑作用。防止毛丝焦油等杂质附着在疏油层上。此配方形成的疏油层耐2000℃高温,生产过程中形成的焦油不易附着在管路内表面,减少焦油沉积,减少人员清理管路的频次,提高人员安全性,提升生产效率。只有在上述配比的情况下,各个配方相互配合,才能够获得耐2000℃高温的疏油层。

本申请还公开了一些实施例,排废管路1包括管体,管体具有管体内表面,管体内表面形成气体接触面;管体内表面上设置疏油层。

本申请还公开了一些实施例,排废管路1包括排废风机5,排废风机5用于引导废气排出,排废风机5的外表面形成气体接触面,排废风机5的外表面上设置有疏油层;可以有效的减少焦油沉积;排废风机5可以设置在排废管路1中。

本申请还公开了一些实施例,排废管路1包括控制阀4,控制阀4用于控制排废管路1的通断,控制阀4的阀芯外表面形成气体接触面,控制阀4的阀芯外表面上设置疏油层。排废管路1安装时与水平面呈5~15°夹角,防止蒸汽冷凝倒流回低碳炉体。控制阀4关闭后,排废风机5应继续保持开启状态30min以上。控制阀4为气动阀。

本申请在除油脂处理后的排废管路1内表面、排废风机5叶轮、气动阀阀芯表面打磨拉毛处理,涂覆一层耐2000℃高温的疏油涂层,涂料喷涂方法:将涂料用150目~200目滤网过滤,将处理好的物体平放,用(1.0~1.5)mmφ喷枪,压力调整到(0.2~0.3)MPa,距离20~30cm喷涂,涂层配方为22wt%~25wt%去离子水、5wt%~25wt%液态硅酸钾溶液、5wt%~25wt%磷酸铝、5wt%~25wt%木质磺酸钠、8wt%~25wt%的氧化铬、0.01wt~8wt%的氧化钼;4wt%~10wt%的碳化硼;2wt%~5wt%的碳化硅和2.5%~5wt%的纳米石墨鳞片。可以减轻焦油沉积;排废管路1接旁通蒸汽管路,需要清洗时,打开旁通阀,同时将排废风机5的频率增加5~10Hz,保持低碳炉内压力0~5Pa,通入温度100~180℃,压力0.5~1.5MPa的蒸汽,清洗时间10~25min。

本申请还提供了一种如上述的排废系统的清理方法,包括如下步骤:

步骤S1:控制清洗管路2内的清洗流体通过清洗管路2进入排废管路1,以对排废管路1进行清洗。

本申请清理效果好,减轻因生产过程中管路堵塞导致低碳排废不畅,污染运行纤维的现象。无需停机清理,可提高生产效率,降低生产成本。无需人力清理,提高安全系数。焚烧炉系统附带蒸汽管路,排废管路1在焚烧炉系统附近汇集,方便引入蒸汽。废气进入焚烧炉后,焚烧系统6会根据废气成分自动分配天然气、空气、水蒸气等助剂的比例,被蒸汽清洗后,混合废气中水蒸气含量变多,焚烧系统6分配的水蒸气流量就会相应变少。因此用水蒸气清洗管路2也不存在能源消耗的浪费。本申请具有清理效果好、使用方便、安全系数高、成本低廉等优点。

本申请还公开了一些实施例,在步骤S1之前,排废系统的清理方法还包括如下步骤:

步骤S01:对排废管路1的管体内表面涂覆疏油层;

本申请还公开了一些实施例,对排废管路1的表面涂覆疏油层包括如下步骤:疏油层采用的涂料用150目~200目的滤网过滤;优选地,疏油层采用1.0~1.5mmφ的喷枪进行喷涂;优选地,喷枪的压力为0.2~0.3MPa;优选地,喷涂时喷枪与排废管路1的表面之间的距离为20~30cm;干燥时间24h,干膜厚度≥100μm。这样喷涂可以使管路内表面均匀、平滑,避免产生结块使焦油毛丝附着。

本申请还公开了一些实施例,疏油层采用的涂料由如下重量百分比的原料制成:

22wt%~25wt%去离子水、5wt%~25wt%液态硅酸钾溶液、5wt%~25wt%磷酸铝、5wt%~25wt%木质磺酸钠、8wt%~25wt%的氧化铬、0.01wt~8wt%的氧化钼、4wt%~10wt%的碳化硼、2wt%~5wt%的碳化硅和2.5%~5wt%的纳米石墨鳞片。采用该配方的疏油层可以耐2000℃高温,生产过程中形成的焦油不易附着在管路内表面,减少焦油沉积。

本申请还公开了一些实施例,在步骤S01之前,排废系统的清理方法还包括如下步骤:

步骤S001:对排废管路1的管体内表面进行一定的除尘除脂;且后续涂覆疏油层时,可以使得疏油层与排废管路1的表面结合的更紧密,使得疏油层不易脱落。疏油层的表面形成气体接触面。

优选地,在步骤S001之前,排废系统的清理方法还包括如下步骤:步骤S0001:对排废管路1的管体内表面进行除脂处理。如果管道、阀件在制造后已脱脂且封闭良好,安装时可不必另外除脂。如未进行除脂处理,可采用的方法是:用低碱性清洗液浸泡处理,清洗后用白色滤纸擦拭脱脂表面,纸上看不出油渍即可。

本申请还公开了一些实施例,步骤S1还包括如下步骤:

当清洗管路2断开,且排废风机5用于将聚丙烯腈基碳纤维生产过程中产生的废气排出时,控制排废风机5的频率为p;当清洗管路2连通时,控制排废风机5的频率为p+5~10Hz;即当排废管路1包括排废风机5时,将排废风机5的频率增加5~10Hz;避免空气从低碳炉炉咀处进入炉体内部,保证纤维生产工艺气氛的稳定性。避免室温空气进入炉内使焦油冷凝沉积,沾染在运行纤维上,造成断丝、影响产品质量。

本申请还公开了一些实施例,当聚丙烯腈基碳纤维生产设备3包括碳化炉时,控制碳化炉内的压力为0~5Pa;

本申请还公开了一些实施例,控制清洗流体的温度为100~180℃,清洗流体的压力为0.5~1.5MPa;可以使得清洗更彻底,清洗效率更高。

本申请还公开了一些实施例,步骤S1中,对排废管路1进行清洗的清洗时间为10~25min。废气在流经排废管路1时,温度逐渐降低,更易沉积在管壁上,采用高温蒸汽清理,一方面减缓废气温降,一方面稀释废气浓度,高速流体将废气带出,进一步减少沉积现象。清洗时间为10~25min,时间不宜太长,起到清理效果即可,同时减少对工艺气氛的干扰,也能够避免能源浪费。

本申请还公开了一些实施例,排废系统的清理方法还包括如下步骤:

当聚丙烯腈基碳纤维生产设备3的排废系统还包括焚烧系统6,焚烧系统6包括焚烧室,焚烧室内具有焚烧气体时,根据进入焚烧室内的废气和/或清洗流体的成分调整焚烧气体各组分的配比。水蒸气随焦油废气引入焚烧炉,焚烧炉会根据废气成分自动配料、分配天然气、空气、水蒸气等助剂的比例,因此在低碳废气中引入水蒸气不会对焚烧炉造成影响。

首先,在清理干净或新安装的排废管路1内表面、排废风机5叶轮、气动阀阀芯表面做除脂、打磨拉毛处理,在其表面涂覆一层耐2000℃高温的疏油涂层,可以减轻焦油沉积;排废管路1接旁通蒸汽管路,需要清洗时,打开旁通阀,同时将排废风机5的频率增加5~10Hz,保持低碳炉内压力0~5Pa,通入温度100~180℃,压力0.5~1.5MPa的蒸汽,清洗时间10~25min。水蒸气随焦油废气引入焚烧炉,焚烧炉会根据废气成分自动配料、分配天然气、空气、水蒸气等的比例,因此在低碳废气中引入水蒸气不会对焚烧炉造成影响。

实施例1

首先,在除油脂处理的排废管路1内表面、排废风机5叶轮、气动阀阀芯表面做打磨拉毛处理,涂覆一层耐2000℃高温的疏油涂层,涂料喷涂方法:将涂料用200目滤网过滤,将处理好的物体平放,用1.0mmφ喷枪,压力调整到0.2MPa,距离25cm喷涂,涂层配方为23.45wt%去离子水、20wt%液态硅酸钾溶液、20wt%磷酸铝、20wt%木质磺酸钠、8wt%的氧化铬、0.05wt%的氧化钼;4wt%的碳化硼;2wt%的碳化硅和2.5wt%的纳米石墨鳞片。

清洗时,打开蒸汽旁通阀,同时将排废风机5的频率增加8Hz,保持低碳炉内压力0Pa,通入温度100℃,压力0.5MPa的蒸汽,清洗时间25min。水蒸气随焦油废气引入焚烧炉。蒸汽的作用有两个:1、冲洗管路;2、保温作用防止焦油冷凝沉积。沉积物清理率可达到85%以上。清洗完毕后,关闭蒸汽旁通阀,恢复排废风机5频率,保持低碳炉内压力0~5Pa。

实施例2

首先,在除油脂处理的排废管路1内表面、排废风机5叶轮、气动阀阀芯表面做打磨拉毛处理,涂覆一层耐2000℃高温的疏油涂层,涂料喷涂方法:将涂料用150目滤网过滤,将处理好的物体平放,用1.5mmφ喷枪,压力调整到0.3MPa,距离30cm喷涂,涂层配方为22wt%去离子水、20.5wt%液态硅酸钾溶液、20wt%磷酸铝、18wt%木质磺酸钠、10wt%的氧化铬、0.1wt%的氧化钼;4.5wt%的碳化硼;2.4wt%的碳化硅和2.5wt%的纳米石墨鳞片。

清洗时,打开蒸汽旁通阀,同时将排废风机5的频率增加10Hz,保持低碳炉内压力5Pa,通入温度150℃,压力1MPa的蒸汽,清洗时间18min。水蒸气随焦油废气引入焚烧炉。蒸汽的作用有两个:1、冲洗管路;2、保温作用防止焦油冷凝沉积。沉积物清理率可达到85%以上。清洗完毕后,关闭蒸汽旁通阀,恢复排废风机5频率,保持低碳炉内压力0~5Pa。

实施例3

首先,在除油脂处理的排废管路1内表面、排废风机5叶轮、气动阀阀芯表面做打磨拉毛处理,涂覆一层耐2000℃高温的疏油涂层,涂料喷涂方法:将涂料用170目滤网过滤,将处理好的物体平放,用1.5mmφ喷枪,压力调整到0.25MPa,距离20cm喷涂,涂层配方为22wt%去离子水、21wt%液态硅酸钾溶液、15wt%磷酸铝、18wt%木质磺酸钠、8wt%的氧化铬、1wt%的氧化钼;5wt%的碳化硼;5wt%的碳化硅和5wt%的纳米石墨鳞片。

清洗时,打开蒸汽旁通阀,同时将排废风机5的频率增加5Hz,保持低碳炉内压力3Pa,通入温度180℃,压力1.5MPa的蒸汽,清洗时间10min。水蒸气随焦油废气引入焚烧炉。蒸汽的作用有两个:1、冲洗管路;2、保温作用防止焦油冷凝沉积。沉积物清理率可达到85%以上。清洗完毕后,关闭蒸汽旁通阀,恢复排废风机5频率,保持低碳炉内压力0~5Pa。

本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

以上仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。以上仅是本申请的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本申请的保护范围。