一种排气设备及其系统

文献发布时间:2023-06-19 19:27:02

技术领域

本申请涉及排气系统领域,尤其是涉及一种排气设备及其系统。

背景技术

焊接,也称作熔接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺及技术。

在机械制造或汽车制造等领域,需要用到焊接的方式,将机械零件或组件通过电焊机将其相互焊接为一体,一般会采用人工电焊或机械电焊,但无论哪种电焊方式,电焊过程中均会生成烟雾,影响整体车间的空气流通以及工作环境,因此需要使用排气系统或排烟系统。

目前排气系统及其设备在使用过程中,由于整个焊接的机台设备体积庞大,同时焊接点均不同,同时开启整个排气系统电力耗损严重,还会让烟尘扩散至整个焊接环境,排气效率低。

发明内容

为了改善排气效率低的问题,本申请提供一种排气设备及其系统。

本申请提供的一种排气设备及其系统采用如下的技术方案:

一种排气设备,包括除尘件、通气管道、控制件和阀件;所述通气管道安装于所述除尘件,且所述通气管道与所述除尘件连通;所述通气管道沿外部焊接工位设置,且所述通气管道上与焊接工位的对应点均设置有通气口;所述阀件安装于所述通气管道,且位于靠近所述除尘件一端;所述控制件安装于所述除尘件,且所述控制件与所述阀件电连接,控制对应所述通气管道通闭,所述通气管道和所述阀件的数量均设置在两个以上。

通过采用上述技术方案,选择运行工位对应通气管道后,通过控制件打开对应通气管道的阀件,通过对应通气管道的通气口将运行工位上的烟尘吸入,以实现控制对应通气管道的排气,与运行工位对应的通气管道排气能够提高排气效率,减少烟尘的扩散。

可选的,单个外部焊接工位对应的所述通气口设置数量在一个以上。

通过采用上述技术方案,通过设置通气口在一个以上,适配外部焊接工位的尺寸,保证排气的稳定性。

可选的,所述通气管道还设有调节机构;所述调节机构安装于所述通气管道,且位于所述通气口处。

通过采用上述技术方案,由于工位尺寸不定,且工位数量和间隔不定,因此会出现多个工位同时使用一根通气管道的情况,难以对单个工位进行精准调控,在通气口处设置调节机构,调节机构用于调整通气口的闭合,以准确实现运行工位对应通气口的通闭。

可选的,所述调节机构包括包括驱动件和闭合件;所述驱动件安装于所述通气管道,且与所述控制件电连接;所述闭合件安装于所述通气管道,且位于所述通气口处;所述驱动件输出端对所述闭合件提供传动以通闭所述通气口。

通过采用上述技术方案,当控制器后台确定运行工位,控制开启运行工位对应的驱动件,驱动件输出端带动闭合件打开通气口,其他未运行工位对应的驱动件输出端可带动闭合件关闭通气口或闭合部分程度,实现遮挡,使所有负压集中在运行工位对应的通气口进行抽取,提高运行工位的排气效率。

可选的,所述闭合件包括固定部和滑移部;所述固定部安装于所述通气管道,且位于所述通气口处;所述滑移部与所述固定部滑移连接,且与所述驱动件输出端连接。

通过采用上述技术方案,当控制器后台确定运行工位,控制开启运行工位对应的驱动件,驱动件输出端带动滑移部推向远离固定部一侧,从而打开固定部以及通气口,其他未运行工位对应的驱动件输出端可将滑移部推向格栅,从而实现遮挡,使所有负压集中在运行工位对应的通气口进行抽取。

可选的,所述通气管道靠近工位一侧的外壁还设置有感应件;所述感应件设置数量与所述通气口一致,且均设置于所述通气口处,所述感应件与所述控制件电连接。

通过采用上述技术方案,通过感应件感应到运行状态的工位,并将电信号通过数据线或无线信号传递至控制件,控制件可为控制器或后台服务器,通过控制件对调节机构进行控制通气口的通闭,无需接入焊接的控制系统,可独立运行。

可选的,所述感应件包括光电部和感温部;所述感温部与所述光电部均设置于所述通气管道靠近工位一侧的外壁,且位于所述通气口处,所述感温部与所述光电部检测端均对准对应工位。

通过采用上述技术方案,通过每个光电部对准对应的工位,当对应工位进行运作时,光电部感应到对应工位正在运作,从而将电信号发送至控制件,控制件以控制其他调节机构闭合,以及对应运作工位的调节机构打开,无需接入其他焊接系统,可单独运行,同时通过感温部提供高温监测,配合控制件控制作用,减少高温带来的影响。

一种排气系统,包括如下步骤:

所述控制件、阀件和感应件跟随所述除尘件开启,所述感应件监测使用环境数据;

所有所述感应件发送所述环境数据至所述控制件;

所述控制件接收所述环境数据,并基于所述环境数据确定正在运行的工位;

向所述运行工位对应的所述驱动件发送开启指令,向其他非运行工位的所述驱动件发送闭合指令;

所述运行工位对应的所述驱动件响应所述开启指令,打开对应的所述通气口,所述非运行工位对应的所述驱动件响应闭合指令,关闭对应的所述通气口;

所述运行工位对所述应感应件持续发送所述环境数据至所述控制件;

所述运行工位结束运行,切换至其他工位运行,对应所述感应件将所述环境数据发送至所述控制件;

重启所有所述感应件,重新发送更新的环境数据至所述控制件,重新确定正在运行的工位。

通过采用上述技术方案,通过所有感应件对所有焊接工位的监测,由控制件确定正在运行焊接工作的工位,并控制对应运行工位的通气口进行排气,以及其他未运行工位的通气口关闭,使单个工位的排气效率提高,并实现自动化控制。

可选的,所述控制件根据实际排气面积设定闭合指令的闭合程度。

通过采用上述技术方案,运行工位的尺寸或焊接范围较大时,全部关闭通气口会导致排放效率以及换风效率低,因此根据实际排气面积设定闭合指令的闭合程度,如驱动件驱动闭合件将通气口半闭,或闭合三分之一等,以提供部分辅助排气作用。

可选的,所有所述感应件均发送相同环境数据至所述控制件;

所述控制件接收所有所述环境数据;

向所有所述驱动件、阀件发送开启指令,并向所述除尘件发送开启最大值指令。

通过采用上述技术方案,感应件一般每个传输的环境数据都不同,以使控制件判断运行工位,但感应件均发生相同的环境数据时,说明环境出现异常,需要开启所有通气口,配合最大功率的除尘件以进行解除异常,如感应件的感温部,所有感温部监测到温度过高时,表面排气效果不足或发生火灾,开启所有通气口,配合最大功率的除尘件以对焊接环境进行降温,如遇到火灾等危险情况,可将浓烟排放,给人员逃离提供有利条件,增加获救概率,提高安全性。

综上所述,本申请包括以下至少一种有益技术效果:

1、选择运行工位对应通气管道后,通过控制件打开对应通气管道的阀件,通过对应通气管道的通气口将运行工位上的烟尘吸入,以实现控制对应通气管道的排气,单一的通气管道排气能够提高抽气效率,减少烟尘的扩散;

2、在通气口处设置调节机构,调节机构用于调整通气口的闭合,以准确实现运行工位对应通气口的通闭;

3、通过感应件感应到运行状态的工位,并将电信号通过数据线或无线信号传递至控制件,控制件可为控制器或后台服务器,通过控制件对调节机构进行控制通气口的通闭,无需接入焊接的控制系统,可独立运行。

4、感应件一般每个传输的环境数据都不同,以使控制件判断运行工位,但感应件均发生相同的环境数据时,说明环境出现异常,开启所有通气口,配合最大功率的除尘件以进行解除异常。

附图说明

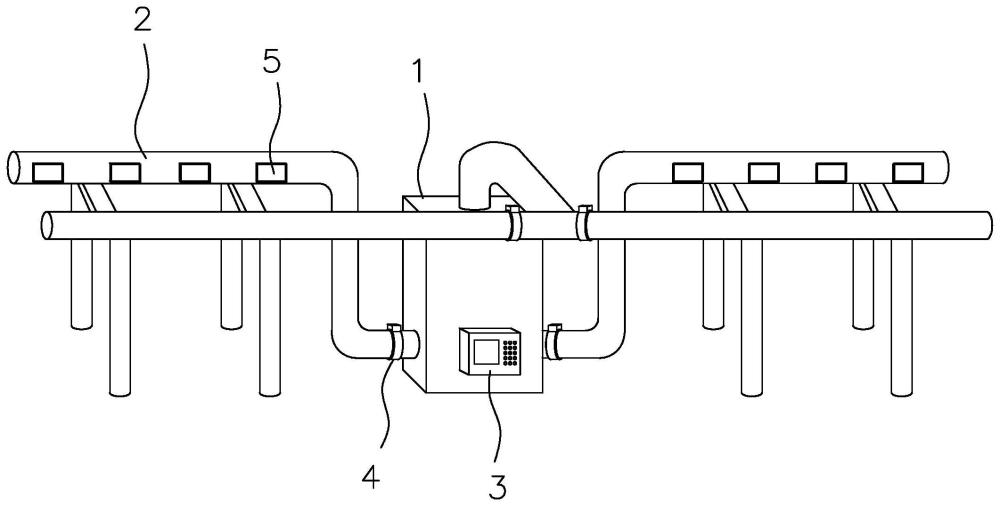

图1是本申请实施例1中排气设备的第一种立体结构示意图;

图2是本申请实施例2中通气管道内壁的平面结构示意图;

图3是本申请实施例3中排气设备的第二种立体结构示意图;

图4是本申请实施例3中感温件的立体结构示意图;

图5是本申请实施例4中排气系统的系统图;

附图中的标记为:1、除尘件,2、通气管道,3、控制件,4、阀件,5、通气口,6、调节机构,61、驱动件,62、闭合件,621、固定部,622、滑移部,7、感应件,71、光电部,72、感温部。

具体实施方式

以下结合附图1-附图5,对本申请作进一步详细说明。

本申请实施例公开一种排气设备及其系统。

实施例1:

一种排气设备,参照图1所示,包括除尘件1、通气管道2、控制件3和阀件4;通气管道2安装于除尘件1,且通气管道2与除尘件1连通;通气管道2沿外部焊接工位设置,且通气管道2上焊接工位对应点均设置有通气口5,除尘件1可安装于地面或安装架,除尘件1可采用排风机组,通气管道2用于提供烟尘排放的通道,排风机组抽气使通气管道2内形成负压,从而通过通气口5将焊接工位产生的烟尘进行抽入通气管道2并排放,通气管道2的安装高度根据设备现场的需求而定,在此不做限定。

阀件4安装于通气管道2,且位于靠近除尘件1一端;控制件3安装于除尘件1,且控制件3与阀件4电连接,阀件4可采用电磁阀,控制件3可采用控制器或后台服务器均可,以提供电信号控制电池阀,实现控制通气管道2与排风机组之间的连通或关闭。

通气管道2和阀件4的数量均设置在两个以上,具体设置数量根据实际工位尺寸、工位数量和焊接环境而定,使对应的焊接环境和对应数量的工位,能够匹配对应的通气管道2进行充分排气。

具体而言,由于不同的工位所需要排放的排气点不同,如同时排气,会消耗大量电力进行整体的排气,同时排气效果差,难以针对焊接过程中的焊接工位进行排气,因此通过设置两根以上的通气管道2与两根以上的阀件4,选择运行工位对应通气管道2后,通过控制件3打开对应通气管道2的阀件4,通过对应通气管道2的通气口5将运行工位上的烟尘吸入,以实现控制对应通气管道2的排气,单一的通气管道2排气能够提高抽气效率。

如多个通气管道2同时排气,单个除尘件1功率固定,平均分配至每个通气口5进行排气,每个通气口5平均的空气流动速度一致且流速较慢,同时会使烟尘扩散到焊接环境周围,影响焊接工作,而当选择对应的通气管道2后,通过关闭其他通气管道2的阀件4,使对应通气管道2开启,除尘件1所有抽气用的功率均使用到开启的通气管道2上,对应的通气口5的空气流速远大于所有通气口5的平均空气流速,从而加快提高单个对应工位的排气效率,以达到定点控制排气效率的作用。

单个焊接工位对应的通气口5设置数量在一个以上,即可设置多个通气口5对同一工位进行排气,以适应不同的焊接工位的尺寸,根据焊接工位的具体尺寸设置对应的通气口5的数量,以及通气口5的尺寸。

通气管道2外壁可设置稳固架,由于仅靠除尘件1进行支撑时,较长的通气管道2重心会向另一侧倾倒,因此设置稳固架提供通气管道2的支撑,避免通气管道2受力不均匀而掉落,稳固架设置数量可根据通气管道2实际长度而定,并且多根稳固架时,需要间隔预设距离进行设置。

本申请实施例1的实施原理包括:选择运行工位对应通气管道2后,通过控制件3打开对应通气管道2的阀件4,通过对应通气管道2的通气口5将运行工位上的烟尘吸入,以实现控制对应通气管道2的排气,单一的通气管道2排气能够提高抽气效率,减少烟尘的扩散。

实施例2:

参照图2所示,本实施例2在实施例1的基础上进行优化,优化如下内容,通气管道2还设有调节机构6;调节机构6安装于通气管道2,且位于通气口5,由于工位尺寸不定,且工位数量和间隔不定,因此会出现多个工位同时使用一根通气管道2的情况,难以对单个工位进行精准调控,因此在通气口5处设置调节机构6,调节机构6用于调整通气口5的闭合,以准确实现运行工位对应通气口5的通闭。

具体而言,调节机构6包括包括驱动件61和闭合件62;驱动件61安装于通气管道2,且与控制件3电连接;闭合件62安装于通气管道2,且位于通气口5,驱动件61输出端对闭合件62提供传动,驱动件61可为电动推杆、电机等驱动元件,以电动推杆为例,电动推杆与控制器通过数据线实现电信号连接,闭合件62可包括固定部621和滑移部622,固定部621为格栅,且格栅上开设滑槽,滑移部622可为盖板,且盖板上设置有滑块,滑块与滑槽滑动连接,盖板与电动推杆输出端传动连接。

单个工位尺寸较大时,可设置多个通气口5对同一工位进行排气,以保证排气效率,单一工位设置多个通气口5可每个通气口5均设置调节机构6,单个调节机构6控制单个通气口5的通闭,或每个单一工位统一使用同一驱动件61实现调节,以单个工位设置三个通气口5为例,如三个通气口5处设置均设置格栅与盖板,但三个通气口5对应的三个盖板通过连接杆相互串联,并且其中一个盖板与驱动件61连接,使单个驱动件61即可同时驱动所有盖板闭合或打开格栅以及通气口5。

本申请实施例2的实施原理包括:当控制器后台确定运行工位,控制开启运行工位对应的驱动件61,驱动件61输出端带动滑移部622推向远离固定部621一侧,从而打开固定部621以及通气口5,其他未运行工位对应的驱动件61输出端可将滑移部622推向格栅,从而实现遮挡,使所有负压集中在运行工位对应的通气口5进行抽取。

实施例3

参照图3和图4所示,本实施例3在实施例2的基础上进行优化,优化如下内容,通气管道2靠近工位一侧的外壁还设置有感应件7;感应件7设置数量与通气口5一致,且均设置于通气口5,由于需要确定运行工位以及焊接机械手时,需要使用数据线接入控制件3并且控制件3与焊接机械手或焊接工位的控制单元数据连通,无法实现单独独立排气控制,因此在通气管道2上设置感应件7,通过感应件7与控制件3电连接,通过感应件7感应到运行状态的工位,并将电信号通过数据线或无线信号传递至控制件3,控制件3可为控制器或后台服务器,通过控制件3对调节机构6进行控制通气口5的通闭,无需接入焊接的控制系统,可独立运行。

每个通气口5设置一组感应件7,从而使每组感应件7均能够提供反馈信号至控制件3,以达到准确确定运行工位的作用。

其中,感应件7可采用感温部72和光电部71,感温部72可为温度传感器,光电部71可为光电传感器,通过每个光电传感器对准对应的工位,当对应工位进行运作时,光电传感器感应到对应工位正在运作,从而将电信号发送至控制件3,控制件3以控制其他调节机构6闭合,以及对应运作工位的调节机构6打开,无需接入其他焊接系统,可单独运行。

温度传感器则作为备用传感器,用于检测周边的温度,如发现温度过高时,会出现排气困难或发生火灾等情况,因此温度传感器检测到温度过高,发送电信号至控制件3,控制件3打开所有调节机构6,使所有通气口5打开,并将除尘件1功率调到最大值,以进行全功率排烟排气,避免火灾浓烟无法及时排除而影响救援,或将焊接环境的空气充分排出以降低温度,当温度传感器检测到温度正常时,发送电信号至控制件3,恢复正常运行。

本申请实施例3的实施原理包括:通过每个光电部71对准对应的工位,当对应工位进行运作时,光电部71感应到对应工位正在运作,从而将电信号发送至控制件3,控制件3以控制其他调节机构6闭合,以及对应运作工位的调节机构6打开,无需接入其他焊接系统,可单独运行,同时通过感温部72提供高温监测,配合控制件3控制作用,减少高温带来的影响。

实施例4

参照图5所示,本实施例4在实施例3的基础上提供一种排气系统,包括如下步骤:

控制件3采用控制器或后台服务器,下面以控制器为例进行说明。

S100、控制器、阀件4和感应件7跟随除尘件1均同步开启,使阀件4将所有通气管道2打开,感应件7中光电部71检测对应工位环境数据,即光电部71监测对应工位的运行状态,如对应工位未运行或正在运行;

可选的,S100具体包括如下步骤:S101、对应光电部71检测到正在运行的工位,将工位的正在运行的电信号无线或有线传递至控制器;S102、其余光电部71检测到未运行的工位,将工位的未运行状态的电信号无线或有线传递至控制器;

S200、所有光电部71均发送环境数据至所述控制器,无论检测到的工件是否处于运行状态,由控制器统一统筹;

S300、控制器接收到所有的使用环境数据,并进行统筹,基于环境数据确定正在运行的工位与未运行的工位;

S400、确定正在运行的工位后,向运行工位对应的驱动件61发送开启指令,向其他非运行工位的驱动件61发送闭合指令;

S500、运行工位对应的驱动件61响应开启指令,对应驱动件61带动滑移部622向远离固定部621方向移动,打开对应的通气口5;未运行工位的驱动件61带动滑移部622向靠近固定部621方向移动,从而闭合对应的通气口5,使对应的通气管道2形成闭环,因此无需关闭对应的阀件4也不影响闭合状态。

S600、运行工位对应光电部71持续发送环境数据至控制件3,未运行工位的光电部71可关闭,减少电力消耗和占用控制器的运行程序;

S700、运行工位对应光电部71监测到运行工位结束运行,并且运行工位切换至其他工位运行时,对应光电部71将环境数据发送至控制器;

S800、重启所有所述光电部71,所有光电部71重新检测确定运行工位,并重新发送更新后的环境数据至控制器,以通过控制器重新确定正在运行的工位;

可选的,控制器根据实际排气面积设定闭合指令的闭合程度,即遇到换气排气需求大的焊接空间时,各驱动件61的驱使滑移部622向固定部621闭合通风口的闭合程度可调整,如半闭合通气口5,使通风面积减半,但依旧提供抽气通风,以适应焊接空间大的焊接环境,该闭合程度非完全闭合的状态下,阀件4需要全程开启,通过通气口5进行控制排气量,无需阀件提供通断;

可选的,所有感应件7均发送相同环境数据至控制器,即所有感应件7的感温部72同时监测到焊接环境温度过高,并将监测数据发送至控制器,控制器接收所有焊接环境温度过高的环境数据时,向所有驱动件61和阀件4发送开启指令,所有使阀件4打开通气管道2,以及所有驱动件61打开通气管道2的通气口5,并向除尘件1发送开启功率最大值指令,使除尘件1使用最大功率进行抽气,并通过所有通气口5进行抽气,以对焊接环境进行降温,如遇到火灾等危险情况,可将浓烟排放,给人员逃离提供有利条件,增加获救概率,提高安全性。

可选的,控制器可设置人工操作系统,即无需自动调节,可切换至人工操作系统,人工自行选择控制对应的通气管道2和通气口5的通闭,以及可控制通闭程度、打开数量,均可自行控制。

如控制件3采用后台服务器时,可使用无线数据传输,由后台服务器实现排气系统的控制。

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。