用于航空发动机壳体类零部件的全自动清洗设备及工艺

文献发布时间:2023-06-19 19:33:46

技术领域

本发明属于清洗设备技术领域,具体涉及用于航空发动机壳体类零部件的全自动清洗设备及工艺。

背景技术

航空发动机壳体类零部件在生产时,入库前需要通过一种全自动清洗设备进行清洗和干燥,达到清洗壳体零件铸造、机加油路的目的,能有效地将零件表面的防锈油、灰尘、切削液残留等污染物清洗干净,这种全自动清洗设备主要由PLC控制柜、上料平台、输送气缸、输送带、高压喷淋系统、超声波清洗、高压风切结构、真空干燥结构构造而成;

现有用于航空发动机壳体类零部件的全自动清洗设备在使用时,当零部件从腔体内完成清洗后,会在输送气缸的推动下被推出,并推至输送带上,传送至下料区域,而由于输送带上没有设计相应的限位和导向结构,在输送过程中容易发生零部件偏移甚至脱落的问题,为此本发明需要对其进行改进,来提高该全自动清洗设备的使用稳定性。

发明内容

本发明的目的在于提供用于航空发动机壳体类零部件的全自动清洗设备及工艺,以解决上述背景技术中提出的现有全自动清洗设备的输送带上没有设计相应限位结构的问题。

为实现上述目的,本发明提供如下技术方案:用于航空发动机壳体类零部件的全自动清洗设备,包括基座以及设置在基座顶部的腔体,所述基座的顶部还设置有输送带和上料平台,所述输送带位于腔体的正前方,所述输送带的顶部对称设置有多个限位机构;

所述限位机构包括固定在输送带顶部的立板,所述立板上贯穿设置有撑板,所述撑板的一端固定有U形座,且U形座上转动安装有导辊,所述限位机构还包括设置在立板和撑板之间的限位组件,所述限位组件包括活动安装在立板侧面的L形滑板,所述L形滑板的顶部固定有限位块,所述撑板的底部表面均匀开设有多个限位槽,所述限位块插入至其中一个限位槽中,所述限位组件还包括开设在立板底端内部的内滑槽,所述内滑槽内通过弹簧活动安装有内滑块,所述内滑块的一侧表面固定有连接块,且所述连接块的端部贯穿至立板的表面与L形滑板固定,所述限位组件还包括设置在立板顶部的按压结构,所述按压结构包括开设在立板顶部表面的按压缺口,所述按压缺口内滑动设置有按压板,所述立板的内部还对称开设有两个侧槽,所述侧槽的内部滑动设置有按压杆,所述按压杆的底端与内滑块相固定,所述按压缺口的两侧内壁均开设有侧滑口,所述侧滑口内设置有侧杆,所述侧杆将按压杆与按压板连接固定。

优选的,所述限位机构还包括导向结构,所述导向结构包括导杆和导孔,所述U形座的一侧固定有导杆,且立板上开设有导孔,所述导杆从导孔内穿过,所述导向结构还包括定位结构,所述定位结构包括固定在导孔内壁的橡胶座,所述橡胶座上设有一体式的圆形凸起,所述导杆的表面贯穿开设有多个定位卡孔,所述圆形凸起的端部嵌入至其中一个定位卡孔中。

优选的,所述上料平台位于腔体的后方,且上料平台上安装有输送料气缸,所述腔体的内侧底端还设置有滑动导轨,所述腔体的前表面顶部还活动安装有升降盖板。

一种全自动清洗设备的清洗工艺,所述清洗工艺包括以下步骤:

步骤一、自动进料,操作者将工件吊装到上料平台上,并依靠输送气缸将装好工件的夹具送往腔体内,升降盖板下降闭合;

步骤二、高压喷淋和超声波粗洗,工件和夹具进入腔体的内部后进行高压喷淋注水和超声波清洗;

步骤三、高压喷淋和超声波精洗,完成粗洗后,再次进行高压喷淋注水和超声波清洗;

步骤四、喷淋和超声波漂洗,在腔体内就行进行喷淋以及超声波漂洗,然后在进行流道冲洗;

步骤五、高压热风切水,通过热风口吹出高压热风进行切水;

步骤六、真空干燥,将腔体内抽真空,并加热进行烘干;

步骤七、自动出料,升降盖板上升打开,然后依靠输送气缸将洗好的工件推出至输送带上,完成出料。

与现有技术相比,本发明的有益效果是:本发明通过对现有的全自动清洗设备进行改进,在其输送带的两侧设计了多个限位机构,可在后续出料过程中对清洗后的工件起到良好的限位和导向作用,防止清洗后的工件在出料输送过程中发生偏移甚至脱落,保证整个全自动清洗设备的使用稳定性,也给操作人员的工作带来了便利,同时限位机构还可以根据不同工件的尺寸进行灵活的调节,使用灵活性高。

附图说明

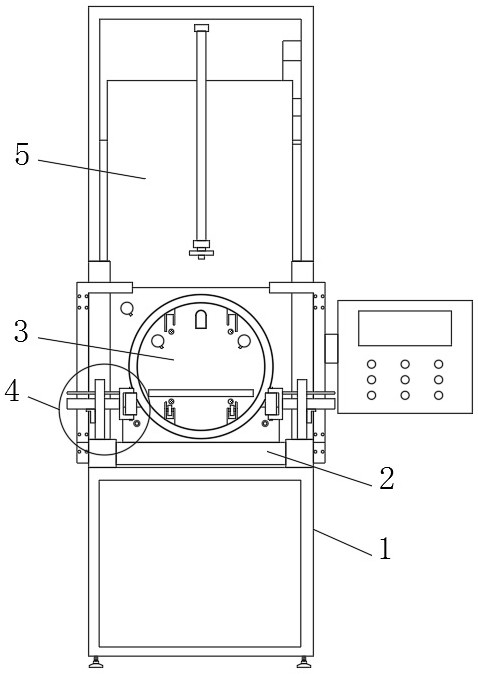

图1为本发明的正视图;

图2为本发明的侧视图;

图3为本发明图1中限位机构的局部放大图;

图4为本发明限位机构的剖视图;

图5为本发明限位机构的侧视剖视图;

图6为本发明图4中定位结构的局部放大图;

图中:1、基座;2、输送带;3、腔体;4、限位机构;41、立板;42、撑板;43、U形座;44、导辊;45、限位组件;451、L形滑板;452、限位块;453、限位槽;454、内滑槽;455、内滑块;456、连接块;457、弹簧;458、按压结构;4581、按压缺口;4582、按压板;4583、侧杆;4584、按压杆;4585、侧槽;46、导向结构;461、导杆;462、定位结构;4621、橡胶座;4622、圆形凸起;4623、定位卡孔;463、导孔;5、升降盖板;6、上料平台。

实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

请参阅图1至图5,为本发明第一个实施例,该实施例提供了一种技术方案:用于航空发动机壳体类零部件的全自动清洗设备,包括基座1以及设置在基座1顶部的腔体3,腔体3内设置了多个高压喷淋头和超声波震动头,基座1的顶部还设置有输送带2和上料平台6,输送带2位于腔体3的正前方,用于出料后的输送,输送带2的顶部对称设置有多个限位机构4,可在出料输送时起到导向限位的作用;

限位机构4包括通过螺栓固定在输送带2顶部的立板41,立板41上贯穿设置有撑板42,撑板42的一端焊接固定有U形座43,且U形座43上通过转轴转动安装有导辊44,导辊44可对输送中的工件起到导向和限位作用,限位机构4还包括设置在立板41和撑板42之间的限位组件45,供撑板42的稳定限位,限位组件45包括活动安装在立板41侧面的L形滑板451,L形滑板451的顶部焊接固定有限位块452,撑板42的底部表面均匀开设有多个与限位块452相对应的限位槽453,限位块452插入至其中一个限位槽453中,可实现对撑板42的稳定限位,后续可将L形滑板451下移,使得限位块452移出限位槽453,即可解除撑板42的限位,进行U形座43和导辊44的位置调节,限位组件45还包括开设在立板41底端内部的内滑槽454,内滑槽454内通过弹簧457活动安装有内滑块455,内滑块455的一侧表面焊接固定有连接块456,且连接块456的端部贯穿至立板41的表面与L形滑板451固定,立板41的一侧表面开设有与连接块456相对应的连接滑道,且连接滑道与内滑槽454相通,使得后续L形滑板451下移后还可以在弹簧457的作用下回弹复位,限位组件45还包括设置在立板41顶部的按压结构458,按压结构458包括开设在立板41顶部表面的按压缺口4581,按压缺口4581内滑动设置有按压板4582,立板41的内部还对称开设有两个侧槽4585,侧槽4585的内部滑动设置有按压杆4584,按压杆4584的底端与内滑块455相固定,按压缺口4581的两侧内壁均开设有侧滑口,侧滑口内设置有侧杆4583,侧杆4583将按压杆4584与按压板4582连接固定,使得操作人员可通过对按压板4582的下移,来将L形滑板451下移,方便操作人员解除对撑板42的限位,以便于对导辊44的位置调节。

其中,上料平台6位于腔体3的后方,且上料平台6上安装有输送料气缸,可将待清洗的工件推入腔体3内,实现自动上料,腔体3的内侧底端还设置有滑动导轨,用于工件夹具推入时的滑动导向,腔体3的前表面顶部还通过升降气缸安装有升降盖板5,后续可在气缸作用下往下闭合。

一种全自动清洗设备的清洗工艺,清洗工艺包括以下步骤:

步骤一、自动进料,操作者将工件吊装到上料平台6上,并依靠输送气缸将装好工件的夹具送往腔体3内,升降盖板5下降闭合;

步骤二、高压喷淋和超声波粗洗,工件和夹具进入腔体3的内部后进行高压喷淋注水和超声波清洗;

步骤三、高压喷淋和超声波精洗,完成粗洗后,再次进行高压喷淋注水和超声波清洗;

步骤四、喷淋和超声波漂洗,在腔体3内就行进行喷淋以及超声波漂洗,然后在进行流道冲洗;

步骤五、高压热风切水,通过热风口吹出高压热风进行切水;

步骤六、真空干燥,将腔体3内抽真空,并加热进行烘干;

步骤七、自动出料,升降盖板5上升打开,然后依靠输送气缸将洗好的工件推出至输送带2上,完成出料。

该清洗设备主要用于航空发动机壳体类零件(铝、镁、钛合金)入库前的清洗和干燥,用于清洗壳体零件铸造、机加油路,能有效地将零件表面的防锈油、灰尘、切削液残留等污染物清洗干净,设备最大承重:≥120㎏。内部高压冲洗:内管道冲洗泵采用不锈钢特种高压水泵,具备高压冲洗功能,用于冲洗零件铸造油路,压力实现:1~10Mpa功率可调。耐高压全封闭式腔体为高压清洗起保护功能。规避以前人工操作高压力水对人员的伤害隐患等,整机为全封闭结构, 带有活动检修门,进排水口,排气口以及各种标识;顶部安装抽风装置,底部有接水盘,配置活动检修门;配置独立的电控柜,设备上的所有计量仪表都使用公制单位,并配有安全防护隔栅;本设备设计有多种保护功能来确保工件、操作人员及设备的安全,且本设备预留有可实现远程登录控制的MES 系统端口;为将来总控集成化、网络化预留有通信端口,支持增加通讯模块,本设备特点在于在单腔体内实现多种功能的工艺互换及全自动清洗干燥一体化实现,达到占地小,功能性全,一体化程度高的特点。

实施例

请参阅图1至图6,为本发明第二个实施例,该实施例基于上一个实施例,不同的是,可通过设置的导向结构46,在U形座43滑动调节时起到导向和定位的作用,方便操作人员的调节操作。

具体的,限位机构4还包括导向结构46,导向结构46包括导杆461和导孔463,U形座43的一侧焊接固定有导杆461,且立板41上开设有导孔463,导杆461从导孔463内穿过,使得U形座43在横移时可以得到导向支撑,导向结构46还包括定位结构462,定位结构462包括胶接固定在导孔463内壁的橡胶座4621,橡胶座4621上设有一体式的圆形凸起4622,圆形凸起4622为橡胶材质制成,导杆461的表面贯穿开设有多个与圆形凸起4622相对应的定位卡孔4623,定位卡孔4623的位置和数量均与限位槽453相对应,圆形凸起4622的端部嵌入至其中一个定位卡孔4623中,使得导杆461滑动时可以得到圆形凸起4622的辅助限位,而当圆形凸起4622卡入其中一个定位卡孔4623时,限位块452也会与其中一个限位槽453对齐,方便操作人员此时松开按压板4582,致使限位块452卡入限位槽453。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。