一种轮毂铸造的生产线

文献发布时间:2023-06-19 13:46:35

技术领域

本发明属于轮毂铸造技术领域,涉及一种轮毂铸造的生产线。

背景技术

电动车轮毂一般采用铝铸造工艺制程,通过将铝水倒入铸造模具内成型得到,为了提高轮毂的强度,采用在轮毂内嵌入钢圈的方式来实现,例如中国专利文献公开的一种新型轮毂【申请号201910936264.0】等。

目前带钢圈的轮毂的铸造工艺主要采用人工操作来实现,轮毂的制造工序主要包括放置钢圈、浇入铝水以及取出轮毂。1、钢圈的放置需要将钢圈和钢芯准确放置在模具的指定位置,由于铸造模具在上一个轮毂取出后温度依然较高,工人需要通过夹具将钢圈放入,人工放置无法一次到位,需要调整位置,这就导致钢圈和钢芯的放置所需时间较长,导致生产效率较低,且存在放置位置不到位的情况,影响轮毂的质量;2、铝水浇入时工人通过铝水舀勺从铝锭熔化炉内将铝水舀出,在倒入铸造模具内,由于铝水的温度极高,导致工作环境处于高温状态,对工人极不友好,且铝水极度危险,操作危险系数较高,进一步的人工舀铝水无法控制铝水的量,一次操作存在铝水多了或者少了的问题,导致反复操作,降低了生产效率;3、取出轮毂时需要先等铸造模具冷却下来,冷却过程中工人需要等待,冷却完成后需要配合工具将轮毂取出,再冲洗铸造模具,例如中国专利文献公开的一种铝合金轮毂毛坯转运系统【申请号201210568777.9】,效率较低且具有危险性。

发明内容

本发明的目的是针对现有的技术存在上述问题,提出了一种轮毂铸造的生产线,本发明解决的技术问题是能实现轮毂铸造的自动化生产。

本发明的目的可通过下列技术方案来实现:

一种轮毂铸造的生产线,包括储存铝水的铝水容器和铸造轮毂用的铸造模具,其特征在于,所述铸造模具的一侧放置有用于存放钢圈的钢圈存放架,所述铝水容器的一侧设有具有浇铸勺的铝水舀出机构,本自动生产线还包括导轨一,所述导轨一位于铸造模具和钢圈存放架的一侧,所述导轨一上设有能沿导轨一移动的移动座一,所述移动座一上设有具有浇铸勺的铝水浇入机构、能拿取钢圈存放架上的钢圈并将钢圈放置到铸造模具内的钢圈取放机构和能将位于铸造模具内成型的轮毂取出的轮毂取出机构,所述铝水舀出机构能将铝水容器内的铝水通过浇铸勺盛出,且在所述移动座一移动至靠近铝水舀出机构的位置时将铝水倒入浇入机构的浇铸勺中,所述铝水浇入机构能在移动座一移动至铸造模具一侧时将浇铸勺内的铝水倒入铸造模具中。

生产时,通过铝水舀出机构将铝水容器内的铝水定量舀出,移动座一此时位于导轨一上靠近铝水舀出机构的铝水转移工位,铝水舀出机构将铝水倒入转移至铝水浇入机构的浇铸勺中,接着移动座一移动至钢圈存放架一侧的钢圈拿取工位,钢圈取放机构从钢圈存放架取下钢圈,完成后移动座一移动至铸造模具一侧,先由轮毂取出机构将上一轮铸造的轮毂取下,再由钢圈取放机构将钢圈放置到铸造模具中,铸造模具完成合模后由铝水浇入机构将铝水浇入模具内,在此过程中移动座一会移动以使得轮毂取出机构、钢圈取放机构和铝水浇入机构分别与铸造模具对齐完成动作,完成后移动座一复位至铝水转移工位,完成一次工序;通过上述结构能自动实现轮毂铸造,无需工人在危险环境下操作,提高了生产安全性。

作为优选,在上述的轮毂铸造的生产线中,所述铝水容器至少具有两个,所述铝水容器的一侧设有导轨二,所述导轨二上设有移动座二,所述移动座二能沿导轨二在铝水容器之间移动,所述铝水舀出机构安装在移动座二上。移动座二能在不同铝水容器之间来水移动,在其中一个铝水液面低于设定值后移动座二移动至另一个铝水容器旁,铝水舀出机构从另一个铝水容器中舀出铝水,铝水较少的铝水容器则在此期间让如铝锭熔化补充铝水,保证生产线始终具有可用的铝水,提供效率;同时移动座二能将铝水舀出机构定位在靠近导轨一的位置,能将铝水倒入浇铸勺中。

作为优选,在上述的轮毂铸造的生产线中,所述导轨一的一侧排列设有至少两个铸造模具,每个所述铸造模具的一侧均放置有钢圈存放架,所述移动座一能移动至对应的铸造模具工位。在将铝水浇入后需要一段时间的冷却过程,通过设置多个铸造模具交替连续生产,无停顿等待过程,提高生产效率;具体来说,移动座一先移动至取铝水工位,再移动至完成冷却的铸造模具对应的钢圈存放架,钢圈上料机构拿取钢圈,接着移动座一移动至完成冷却的铸造模具旁通过轮毂取出机构将铸造完成的轮毂取下,然后钢圈上料机构将钢圈放入铸造模具内,铸造模具合模后铝水浇入机构将铝水倒入铸造模具中,然后移动座一复位至取铝水工位进入下一个重复工序;本生产线可一次同时管理五个以上的铸造模具。

在上述的轮毂铸造的生产线中,所述导轨一和铸造模具之间设有传送带。在轮毂取出机构取出轮毂后将轮毂放置在传送带上,通过传送带将轮毂输送至成品区。

在上述的轮毂铸造的生产线中,所述钢圈存放架位于铸造模具靠近铝水容器的一侧。能减少移动座一移动的路程,从而提高效率。

在上述的轮毂铸造的生产线中,所述铝水浇入机构包括设置在移动座一上能上下以及前后移动的固定台二和沿前后方向固定在固定台二上的浇入臂,所述浇入臂的一端转动连接有旋转轴二,所述浇铸勺与旋转轴二固定连接,所述浇入臂的另一端安装有摆动电机二,所述摆动电机二通过传动链条二传动带动旋转轴二转动。

浇铸勺能通过固定台二上下前后移动,工作时,浇铸勺先位于低位方便铝水舀出机构的浇铸勺将铝水倒入,待移动座一移动至铝水浇入工位后浇铸勺向上和向前移动至高于铸造模具浇入口的位置,在通过摆动电机二带动浇铸勺摆动实现浇铸勺将其内的铝水浇入铸造模具内,完成后复位,完成铝水浇入。

在上述的轮毂铸造的生产线中,所述移动座一上固定有升降支架二,所述升降支架二上设有能上下移动的安装座三,所述安装座三上沿前后方向设有轨道二,所述固定台二滑动连接在轨道二上,所述安装座三上设有能带动固定台二移动的移动电机二。通过该结构实现固定台二上下以及前后移动,从而实现浇铸勺将铝水浇入铸造模具的动作。

在上述的轮毂铸造的生产线中,所述铝水舀出机构包括旋转底盘、升降支架一和舀出臂,所述升降支架一固定安装在旋转底盘上,所述升降支架一上设有能上下移动的安装座一,所述舀出臂包括竖直设置的舀出段和固定在安装座一上的固定段,所述浇铸勺摆动连接在舀出段的下端部,所述舀出臂上设有能带动浇铸勺转动的转动机构。

旋转底盘能带动舀出臂转,使得舀出臂上的浇铸勺在铝水容器和浇铸勺来回转动,实现对铝水的转运,同时舀出臂能随着安装座一上下移动;在舀铝水时,根据铸造的轮毂大小确定需要铝水的量,摆动机构将浇铸勺摆动至设定角度,此时浇铸勺倒出口所在水平面下的容积即是所需舀出铝水的容积,安装座一向下移动将浇铸勺浸入铝水灌满后向上复位,此时浇铸勺内铝水的量即铸造需要铝水的量,同时摆动机构将浇铸勺复位,完成舀铝水的工序,完成后旋转底盘带动舀出臂转将浇铸勺移动至浇铸勺的正上方,摆动机构带动浇铸勺摆动将其内的铝水倒入浇铸勺中,完成铝水转动工序;通过摆动机构控制浇铸勺的倾斜角度即能精确舀出铝水的量,实现快速精确的舀出铝水。

在上述的轮毂铸造的生产线中,所述转动机构包括转动电机、传动链条一和与浇铸勺固定连接的旋转轴一,所述转动电机固定安装在固定段上,所述旋转轴一转动连接在舀出段的下端,所述传动链条一的一端与转动电机的电机轴转动连接,所述传动链条一的另一端与旋转轴一转动连接。通过传动链条一能实现在高温环境下实现稳定的带动浇铸勺摆动。

在上述的轮毂铸造的生产线中,所述舀出段和固定段的连接处设有两个转角链轮,所述传动链条一的两侧链条分别绕过对应的两个转角链轮。通过两个转角链轮实现传动链条一的转弯。

在上述的轮毂铸造的生产线中,所述固定段的中段与安装座一固定安装,所述固定段上位于安装座一靠近舀出段一侧的一段为前段,位于安装座一另一侧的一端为后段,所述前段的长度大于后段,所述转动电机固定安装在后段上。较长的前段可以使得铝水舀出机构的大部分结构远离铝水容器,避免转动电机等电气元件被铝水容器的高温损坏,提高使用寿命。

在上述的轮毂铸造的生产线中,所述后段的端部固定有配重块。配重块能配平固定段前后端的重量,保证舀出臂的稳定性。

在上述的轮毂铸造的生产线中,所述钢圈取放机构包括设置在移动座一上能上下以及前后移动的固定台一、设置在固定台一上的钢圈夹具和钢芯夹具,所述钢圈夹具包括两个能相对靠近并夹紧钢圈的钢圈夹手,所述钢芯夹具包括能相对固定台一前后移动的移动台和安装在移动台上能夹紧钢芯的钢芯夹手,所述钢芯夹手位于两个钢圈夹手之间且位于钢圈夹手的上方。

在上述的轮毂铸造的生产线中,所述钢圈夹具还包括固定在固定台一上的夹具固定座,所述夹具固定座内设有两个与钢圈夹手连接的滑动座,所述夹具固定座上固定有能带动其中一个滑动座移动的气缸一,两个所述滑动座之间设有能使得两个滑动座同步相对或者相向移动的三连杆组件。通过两个滑动座的相对或者相向移动,实现两个钢圈夹手拿取或者放置钢圈,结构简单。

在上述的轮毂铸造的生产线中,所述三连杆组件包括转动连接在夹具固定座上的传动杆和分别转动连接在传动杆两端的两根联动杆,所述传动杆能绕其中心转动,所述联动杆分别与对应的滑动座转动连接。传动杆转动能使得两根联动杆同步摆动,实现两个滑动座的同步运动。

在上述的轮毂铸造的生产线中,所述钢芯夹具还包括固定在移动台上的气缸三,所述钢芯夹手呈剪刀状,所述钢芯夹手中部的转轴固定在移动台上,所述钢芯夹手的前端为夹持端,所述气缸三的气缸杆端部转动连接有两根拉杆,两根所述拉杆的另一端分别与钢芯夹手的两后端部转动连接。剪刀状的钢芯夹手占用空间小,能实现紧凑结构的安装使用,通过气缸三带动钢芯夹手打开或者夹紧,实现对钢芯的拿取和放置。

在上述的轮毂铸造的生产线中,所述固定台一上固定有沿前后方向设置的气缸二和轨道二,所述移动台滑动连接在轨道二上,所述气缸二的气缸杆与移动台固定连接。通过该结构实现移动台相对固定台一前后移动。

在上述的轮毂铸造的生产线中,所述移动座一上固定有升降支架二,所述升降支架二上设有能上下移动的安装座二,所述安装座二上沿前后方向设有轨道一,所述固定台一滑动连接在轨道一上,所述安装座二上设有能带动固定台一移动的移动电机一。

在上述的轮毂铸造的生产线中,所述钢圈存放架包括固定底座和固定在底座上的升降支架三,所述升降支架三上设有能上下移动的托板,所述固定底座上固定有大钢圈定位组件和小钢圈定位组件,所述大钢圈定位组件和小钢圈定位组件均分别包括三根定位杆一,所述大钢圈定位组件的三根定位杆一位于同一圆周上,所述小钢圈定位组件的三根定位杆一位于同一圆周上,所述小钢圈定位组件的圆周直径小于大钢圈定位组件的圆周直径且小钢圈定位组件位于大钢圈定位组件的内侧,每根所述定位杆一均穿过托板。大钢圈定位组件能定位堆叠直径较大的钢圈,小钢圈定位组件能定位堆叠直径较小的钢圈,使得钢圈存放架能匹配不同尺寸轮毂的生产;托板上升能将钢圈抬升,使用时拿取位于顶部的钢圈后托板抬升,使得位于顶部的钢圈始终位于拿取工位上,钢圈的位置可通过固定在固定底座靠上位置的传感器确定。

在上述的轮毂铸造的生产线中,所述小钢圈定位组件的圆周和大钢圈定位组件的圆周同心设置。

在上述的轮毂铸造的生产线中,所述大钢圈定位组件中的三根定位杆一和小钢圈定位组件中的三根定位杆一均按圆周整列的方式分布,所述大钢圈定位组件中的定位杆与小钢圈定位组件中的定位杆在圆周方向上交错分布。能方便拿取小钢圈,避免大钢圈定位组件的干涉。

所述大钢圈定位组件的定位杆一的直径大于小钢圈定位组件的定位杆一的直径。在大钢圈定位组件定位直径与其内径相同的钢圈时定位杆一会受到钢圈向外挤压,较粗的定位杆一抗弯强度大,避免定位杆一出现倾斜弯折的情况。

在上述的轮毂铸造的生产线中,所述固定底座上还固定有能穿过钢芯的定位杆二,所述定位杆二位于大钢圈定位组件的外侧,所述定位杆二穿过托板。钢芯为复合在轮毂芯位置的,在钢芯放置在钢圈存放架上同步供料,能提高效率。

在上述的轮毂铸造的生产线中,所述升降支架三上转动连接有丝杆,所述托板与丝杆螺纹连接,所述升降支架三上固定有能带动丝杆转动的升降电机。通过丝杆传动实现托板的上下移动,在实际使用中只需根据钢圈的厚度设定丝杆转动圈数即可快速精确的将钢圈上升至取料工位。

在上述的轮毂铸造的生产线中,所述轮毂取出机构包括两根夹臂和设置在移动座一上能上下以及前后移动的固定台三,两根所述夹臂的一端滑动连接在固定台三,所述固定台三上设有能带动两根夹臂相向或者相对移动的气缸四,所述固定台三上位于两根夹臂之间设有脱模锤,所述脱模锤转动连接在固定台三上,所述固定台三上设有能带动脱模锤前后摆动的摆动机构。

在上述的轮毂铸造的生产线中,所述摆动机构包括脱模气缸、第一连杆和第二连杆,所述脱模气缸沿前后方向固定在固定台三上,所述第一连杆的中段转动连接在固定台三上,所述第一连杆的下端与脱模气缸的气缸杆转动连接,所述脱模锤靠近上端处与固定台三转动连接,所述第二连杆的两端分别与第一连杆的上端和脱模锤的上端转动连接。脱模气缸的气缸杆向前伸长带动第一连杆的上端向后摆动,通过第二连杆拉动脱模锤的上端向后摆动,从而使得脱模锤的下端向前向上摆动敲击轮毂的下侧,使得轮毂的下侧与铸造模具的脱模顶杆分离,实现脱模。

在上述的轮毂铸造的生产线中,所述固定台三的前端设有固定安装箱,所述固定安装箱内设有滑轨,所述固定安装箱的前侧开设有两个条形孔,所述夹臂的后端滑动连接在滑轨上且两个夹臂分别穿过条形孔且夹臂的上下两侧与条形孔的孔壁贴靠,所述固定安装箱内固定两个气缸四,两个所述气缸四的气缸杆分别与两根夹臂固定。通过该结构实现夹臂的相对和相向移动,并提高夹臂的承重能力,能提起轮毂。

在上述的轮毂铸造的生产线中,所述固定台三上固定有冷却水管,所述冷却水管的出水口向前伸出固定台三并位于两根夹臂之间。在轮毂取出时冷却水管喷水,能直接对铸造模具及轮毂冷却降温。

在上述的轮毂铸造的生产线中,所述夹臂的下侧沿长度方向间隔设有挂钩,所述挂钩的下端设有钩头部,所述钩头部上设有抵靠斜面。取出轮毂时通过两个夹臂上的四个挂钩将轮毂挂住取出,钩头部上的抵靠斜面与轮毂上端的斜面匹配,避免伤害轮毂。

在上述的轮毂铸造的生产线中,所述移动座一上固定有升降支架三,所述升降支架三上设有能上下移动的安装座三,所述安装座三上沿前后方向设有轨道三,所述固定台三滑动连接在轨道三上,所述安装座三上设有能带动固定台三移动的移动电机三。

与现有技术相比,本轮毂铸造的生产线具有能高效且自动实现轮毂的铸造的优点。

附图说明

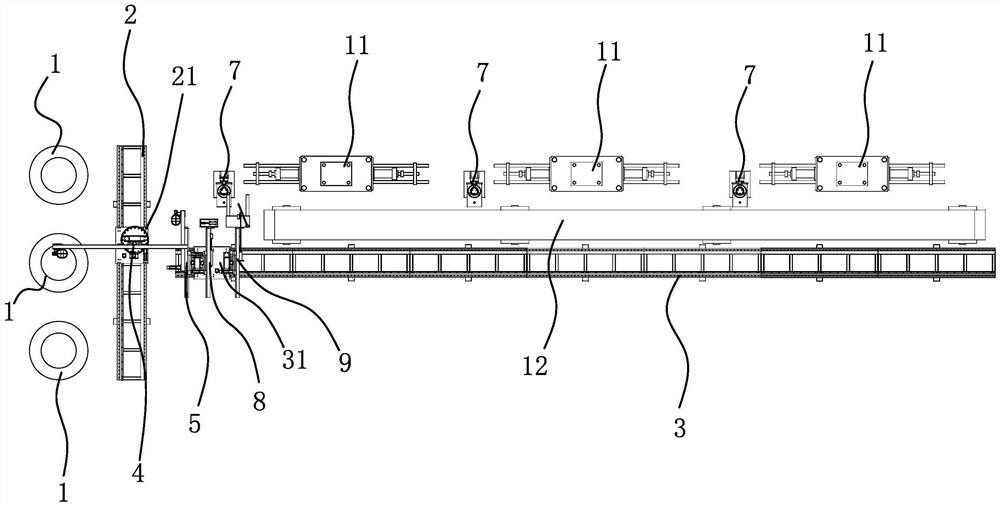

图1是实施例一中轮毂铸造的生产线的结构示意图。

图2是轮毂铸造的生产线对应一个铸造模具时的立体结构示意图。

图3是移动座一上相关机构的立体结构示意图。

图4是铝水舀出机构的立体结构示意图。

图5是钢圈存放架的立体结构示意图。

图6是钢圈存放架放置有钢圈和钢芯时的俯视结构示意图。

图7是铝水浇入机构的立体结构示意图。

图8是钢圈取放机构的立体结构示意图。

图9是钢圈取放机构另一视角的立体结构示意图。

图10是轮毂取出机构的立体结构示意图。

图中,1、铝水容器;11、铸造模具;12、传送带;2、导轨二;21、移动座二;22、第二移动电机;23、升降支架一;3、导轨一;31、移动座一;32、第一移动电机;33、升降支架二;34、升降支架三;4、铝水舀出机构;41、旋转底盘;42、旋转电机;43、安装座一;44、舀出臂;441、舀出段;442、固定段;442a、前段;442b、后段;45、转动电机;46、配重块;5、铝水浇入机构;51、安装座三;511、轨道二;52、移动电机二;53、固定台二;54、浇入臂;55、旋转轴二;56、摆动电机二;57、传动链条二;6、浇铸勺;61、勺体;62、浇铸嘴;63、固定套;7、钢圈存放架;71、固定底座;72、升降支架四;73、托板;731、升降电机;74、大钢圈定位组件;75、小钢圈定位组件;76、定位杆一;761、钢圈;77、定位杆二;771、钢芯;8、钢圈取放机构;81、安装座二;811、轨道一;82、固定台一;83、移动电机一;84、钢圈夹具;841、夹具固定座;842、滑动座;843、钢圈夹手;844、气缸一;845、传动杆;846、联动杆;85、钢芯夹具;851、移动台;852、气缸二;853、轨道四;854、钢芯夹手;855、气缸三;856、拉杆;9、轮毂取出机构;91、安装座四;911、轨道三;92、移动电机三;93、固定台三;94、固定安装箱;941、条形孔;95、夹臂;951、挂钩;952、钩头部;96、脱模锤;961、脱模气缸;962、第一连杆;963、第二连杆;97、冷却水管。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

实施例一

如图1至图10所示,轮毂铸造的生产线包括储存铝水的铝水容器1和铸造轮毂用的铸造模具11,铸造模具11的一侧放置有用于存放钢圈761和钢芯771的钢圈存放架7;本实施例中,铝水容器1采用铝锭熔化炉,可直接熔化铝锭,铝水容器1具有三个,三个铝水容器1并排排列;铸造模具11为现有的,铸造模具11的底模周边设有能顶出轮毂的顶杆,顶模上开设有浇铸孔,本实施例中铸造模具11设有三个,每个铸造模具11的一侧对应设置一个钢圈存放架7,钢圈存放架7位于铸造模具11靠近铝水容器1的一侧。

铝水容器1的一侧设有导轨二2,导轨二2上设有移动座二21,导轨二2上固定有齿条,移动座二21上固定有第二移动电机22,第二移动电机22的电机轴上固定有与齿条啮合的齿轮,移动座二21通过第二移动电机22驱动其沿导轨二2在铝水容器1之间移动,移动座二21上设有具有浇铸勺6的铝水舀出机构4,铝水舀出机构4能将铝水容器1内的铝水通过浇铸勺6盛出,在其中一个铝水液面低于设定值后移动座二21移动至另一个铝水容器1旁,铝水舀出机构4从另一个铝水容器1中舀出铝水,铝水较少的铝水容器1则在此期间让如铝锭熔化补充铝水,保证生产线始终具有可用的铝水;铸造模具11和钢圈存放架7的一侧设有导轨一3,导轨一3和铸造模具11之间设有传送带12,导轨一3上设有能沿导轨一3移动的移动座一31,导轨一3上固定有齿条,移动座一31上固定有第一移动电机32,第一移动电机32的电机轴上固定有与齿条啮合的齿轮,移动座一31通过第一移动电机32驱动其移动至对应的铸造模具11工位,移动座一31上设有具有浇铸勺6的铝水浇入机构5、能拿取钢圈存放架7上的钢圈761并将钢圈761放置到铸造模具11内的钢圈取放机构8和能将位于铸造模具11内成型的轮毂取出的轮毂取出机构9,在轮毂取出机构9取出轮毂后将轮毂放置在传送带12上,通过传送带12将轮毂输送至成品区,在移动座一31移动至靠近铝水舀出机构4的位置时将铝水倒入浇入机构的浇铸勺6中,铝水浇入机构5能在移动座一31移动至铸造模具11一侧时将浇铸勺6内的铝水倒入铸造模具11的中浇铸孔中。

铝水舀出机构4包括旋转底盘41、升降支架一23和舀出臂44,旋转底盘41转动连接在移动座二21上,移动座二21上固定有旋转电机42,旋转电机42通过齿轮传动带动旋转底盘41转动;升降支架一23上通过丝杆传动的方式设有能上下升降的安装座一43,舀出臂44包括竖直设置的舀出段441和固定在安装座一43上的固定段442,浇铸勺6摆动连接在舀出段441的下端部,舀出臂44上设有能带动浇铸勺6转动的转动机构。

转动机构包括转动电机45、传动链条一和与浇铸勺6固定连接的旋转轴一,转动电机45固定安装在固定段442上,旋转轴一转动连接在舀出段441的下端,传动链条一的一端与转动电机45的电机轴转动连接,传动链条一的另一端与旋转轴一转动连接。舀出段441和固定段442的连接处设有两个转角链轮,传动链条一的两侧链条分别绕过对应的两个转角链轮。传动链条一能实现在高温环境下实现稳定的带动浇铸勺6摆动。

固定段442的中段与安装座一43固定安装,固定段442上位于安装座一43靠近舀出段441一侧的一段为前段442a,位于安装座一43另一侧的一端为后段442b,前段442a的长度大于后段442b,转动电机45固定安装在后段442b上,后段442b的端部固定有配重块46,配重块46能配平固定段442前后端的重量。较长的前段442a可以使得铝水舀出机构4的大部分结构远离铝水容器1,避免转动电机45等电气元件被铝水容器1的高温损坏。

铝水浇入机构5包括设置在移动座一31上能上下以及前后移动的固定台二53和沿前后方向固定在固定台二53上的浇入臂54,浇入臂54的一端转动连接有旋转轴二55,浇铸勺6与旋转轴二55固定连接,浇入臂54的另一端安装有摆动电机二56,摆动电机二56通过传动链条二57传动带动旋转轴二55转动。

移动座一31上固定有升降支架二33,升降支架二33上设有通过丝杆传动方式上下移动的安装座三51,安装座三51上沿前后方向设有轨道二511,固定台二53滑动连接在轨道二511上,安装座三51上设有能带动固定台二53移动的移动电机二52,移动电机二52通过齿轮齿条传动带动固定台二53移动。

浇铸勺6包括勺体61和位于勺体61上端相对勺体61凸出的浇铸嘴62,浇铸嘴62的一侧凸出设有固定套63,旋转轴一和旋转轴二55能插接固定至固定套63中,实现铝水舀出机构4中浇铸勺6和铝水浇入机构5中浇铸勺6的转动定位。

在舀铝水时,根据铸造的轮毂大小确定需要铝水的量,将浇铸勺6摆动至设定角度,此时浇铸勺6倒出口所在水平面下的容积即是所需舀出铝水的容积,安装座一43向下移动将浇铸勺6浸入铝水灌满后向上复位,此时浇铸勺6内铝水的量即铸造需要铝水的量,将浇铸勺6复位,完成舀铝水的工序,完成后旋转底盘41带动舀出臂44转将浇铸勺6移动至铝水浇入机构5的浇铸勺6的正上方,摆动机构带动浇铸勺6摆动将其内的铝水倒入铝水浇入机构5的浇铸勺6中,完成铝水转动工序,铝水浇入机构5的浇铸勺6随着移动座一31移动,移动座一31移动至铝水浇入工位后浇铸勺6向上和向前移动至高于铸造模具11浇铸孔的位置,通过摆动电机二56带动浇铸勺6摆动实现浇铸勺6将其内的铝水浇入铸造模具11内,完成后复位,完成铝水浇入。

钢圈存放架7包括固定底座71和固定在底座上的升降支架四72,升降支架四72上转动连接有丝杆,托板73与丝杆螺纹连接,升降支架四72上固定有能带动丝杆转动的升降电机731。固定底座71上固定有大钢圈定位组件74和小钢圈定位组件75,大钢圈定位组件74和小钢圈定位组件75均分别包括三根定位杆一76,大钢圈定位组件74的三根定位杆一76位于同一圆周上,小钢圈定位组件75的三根定位杆一76位于同一圆周上,小钢圈定位组件75的圆周直径小于大钢圈定位组件74的圆周直径且小钢圈定位组件75位于大钢圈定位组件74的内侧,每根定位杆一76均穿过托板73,小钢圈定位组件75的圆周和大钢圈定位组件74的圆周同心设置。大钢圈定位组件74中的三根定位杆一76和小钢圈定位组件75中的三根定位杆一76均按圆周整列的方式分布,大钢圈定位组件74中的定位杆与小钢圈定位组件75中的定位杆在圆周方向上交错分布。大钢圈定位组件74的定位杆一76的直径大于小钢圈定位组件75的定位杆一76的直径。在大钢圈定位组件74定位直径与其内径相同的钢圈761时定位杆一76会受到钢圈761向外挤压,较粗的定位杆一76抗弯强度大,避免定位杆一76出现倾斜弯折的情况。固定底座71上还固定有能穿过钢芯771的定位杆二77,定位杆二77位于大钢圈定位组件74的外侧,定位杆二77穿过托板73。钢芯771为复合在轮毂芯位置的,在钢芯771放置在钢圈存放架7上同步供料,能提高效率。

钢圈取放机构8包括设置在移动座一31上能上下以及前后移动的固定台一82、设置在固定台一82上的钢圈夹具84和钢芯夹具85,移动座一31上固定有升降支架二33,升降支架二33通过丝杆传动设有能上下移动的安装座二81,安装座二81上沿前后方向设有轨道一811,固定台一82滑动连接在轨道一811上,安装座二81和固定台一82之间通过齿轮齿条传动并通过移动电机一83驱动固定台一82移动,钢圈夹具84包括两个能相对靠近并夹紧钢圈761的钢圈夹手843,钢芯夹具85包括能相对固定台一82前后移动的移动台851和安装在移动台851上能夹紧钢芯771的钢芯夹手854,固定台一82上固定有沿前后方向设置的气缸二852和轨道四853,移动台851滑动连接在轨道四853上,气缸二852的气缸杆与移动台851固定连接,钢芯夹手854位于两个钢圈夹手843之间且位于钢圈夹手843的上方。

钢圈夹具84还包括固定在固定台一82上的夹具固定座841,夹具固定座841内设有两个与钢圈夹手843连接的滑动座842,夹具固定座841上固定有能带动其中一个滑动座842移动的气缸一844,两个滑动座842之间设有能使得两个滑动座842同步相对或者相向移动的三连杆组件。三连杆组件包括转动连接在夹具固定座841上的传动杆845和分别转动连接在传动杆845两端的两根联动杆846,传动杆845能绕其中心转动,联动杆846分别与对应的滑动座842转动连接。

钢芯夹具85还包括固定在移动台851上的气缸三855,钢芯夹手854呈剪刀状,钢芯夹手854中部的转轴固定在移动台851上,钢芯夹手854的前端为夹持端,气缸三855的气缸杆端部转动连接有两根拉杆856,两根拉杆856的另一端分别与钢芯夹手854的两后端部转动连接。剪刀状的钢芯夹手854占用空间小,能实现紧凑结构的安装使用,通过气缸三855带动钢芯夹手854打开或者夹紧,实现对钢芯771的拿取和放置。

钢圈夹具84和钢芯夹具85能分别将钢圈存放架7上的钢圈761和钢芯771取下,操作时移动台851向前移动由钢芯夹具85将钢芯771取下,再固定台一82向前移动将钢圈761取下,避免干涉,拿取后的钢圈761和钢芯771同心,能同时放置到铸造模具11上。

轮毂取出机构9包括两根夹臂95和设置在移动座一31上能上下以及前后移动的固定台三93,移动座一31上固定有升降支架三34,升降支架三34通过丝杆传动设有能上下移动的安装座四91,安装座四91上沿前后方向设有轨道三911,固定台三93滑动连接在轨道三911上,安装座四91和固定台三93之间通过齿轮齿条传动并通过移动电机三92驱动固定台三93移动,两根夹臂95的一端滑动连接在固定台三93,固定台三93上设有能带动两根夹臂95相向或者相对移动的气缸四,固定台三93上位于两根夹臂95之间设有脱模锤96,脱模锤96转动连接在固定台三93上,固定台三93上设有能带动脱模锤96前后摆动的摆动机构,固定台三93上固定有冷却水管97,冷却水管97的出水口向前伸出固定台三93并位于两根夹臂95之间,在轮毂取出时冷却水管97喷水,能直接对铸造模具11及轮毂冷却降温。

摆动机构包括脱模气缸961、第一连杆962和第二连杆963,脱模气缸961沿前后方向固定在固定台三93上,第一连杆962的中段转动连接在固定台三93上,第一连杆962的下端与脱模气缸961的气缸杆转动连接,脱模锤96靠近上端处与固定台三93转动连接,第二连杆963的两端分别与第一连杆962的上端和脱模锤96的上端转动连接。脱模气缸961的气缸杆向前伸长带动第一连杆962的上端向后摆动,通过第二连杆963拉动脱模锤96的上端向后摆动,从而使得脱模锤96的下端向前向上摆动敲击轮毂的下侧,使得轮毂的下侧与铸造模具11的脱模顶杆分离,实现脱模。

固定台三93的前端设有固定安装箱94,固定安装箱94内设有滑轨,所述固定安装箱94的前侧开设有两个条形孔941,夹臂95的后端滑动连接在滑轨上且两个夹臂95分别穿过条形孔941且夹臂95的上下两侧与条形孔941的孔壁贴靠,固定安装箱94内固定两个气缸四,两个气缸四的气缸杆分别与两根夹臂95固定。夹臂95的下侧沿长度方向间隔设有挂钩951,挂钩951的下端设有钩头部952,所述钩头部952上设有抵靠斜面。取出轮毂时通过两个夹臂95上的四个挂钩951将轮毂挂住取出,钩头部952上的抵靠斜面与轮毂上端的斜面匹配,避免伤害轮毂。

生产时,通过铝水舀出机构4的浇铸勺6将铝水容器1内的铝水定量舀出,移动座一31此时位于导轨一3上靠近铝水舀出机构4的铝水转移工位,铝水舀出机构4将铝水倒入转移至铝水浇入机构5的浇铸勺6中,接着移动座一31移动至完成冷却的铸造模具11对应的钢圈存放架7一侧的钢圈761拿取工位,钢圈取放机构8从钢圈存放架7取下钢圈761,完成后移动座一31移动至铸造模具11一侧,先由轮毂取出机构9将上一轮铸造的轮毂取下,再由钢圈取放机构8将钢圈761放置到铸造模具11中,铸造模具11完成合模后由铝水浇入机构5将铝水浇入模具内,在此过程中移动座一31会移动以使得轮毂取出机构9、钢圈取放机构8和铝水浇入机构5分别与铸造模具11对齐完成动作,完成后移动座一31复位至铝水转移工位,完成一次工序;通过上述结构能自动实现轮毂铸造,无需工人在危险环境下操作,提高了生产安全性。在将铝水浇入后需要一段时间的冷却过程,通过设置多个铸造模具11交替连续生产,无停顿等待过程,提高生产效率。

实施例二

本实施例同实施例一的结构及原理基本相同,不一样的地方在于:转动机构包括二连杆、气缸和与浇铸勺固定连接的旋转轴一,所述旋转轴一转动连接在舀出段的下端,二连杆的一端与旋转轴一固定连接,气缸固定安装在固定段上,气缸水平设置,二连杆的另一端与气缸的气缸杆固定连接。气缸带动二连杆摆动,实现对旋转轴一摆动的控制,实现在高温环境下实现稳定的带动浇铸勺摆动。

实施例三

本实施例同实施例一的结构及原理基本相同,不一样的地方在于:摆动机构包括脱模电机,脱模电机固定在固定台三上并位于脱模锤的一侧,脱模锤的上端通过摆动轴与固定台三转动连接,摆动轴与脱模锤同步转动,脱模电机的电机轴与摆动轴固定连接。通过脱模电机带动脱模锤向前向上摆动敲击轮毂的下侧,使得轮毂的下侧与铸造模具的脱模顶杆分离,实现脱模。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。