一种用于铸造工艺的自动浇筑系统

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及铸造技术领域,尤其涉及一种用于铸造工艺的自动浇筑系统。

背景技术

铸造是指将固态金属熔化为液态倒入特定形状的铸型,待其凝固成形的加工方式。被铸金属有:铜、铁、铝、锡、铅等,普通铸型的材料是原砂、黏土、水玻璃、树脂及其他辅助材料。特种铸造的铸型包括:熔模铸造、消失模铸造、金属型铸造、陶瓷型铸造等。现有技术中,铸造设备安全风险较高,工序繁琐,人工劳动强度大,因此,需要一套自动化且人工少的铸造系统。

发明内容

本发明的目的是要提供一种用于铸造工艺的自动浇筑系统。

为达到上述目的,本发明是按照以下技术方案实施的:

本发明一种用于铸造工艺的自动浇筑系统,包括熔铁电炉、浇筑组件、传输组件和脱模组件,所述浇筑组件的进料端与所述熔铁电炉的出料端连接,所述浇筑组件的出料端与所述传输组件的进料端连接,所述传输组件的出料端与所述脱模组件连接。

进一步,所述浇筑组件由驱动转盘、浇筑铁水包、固定式翻包机、扒渣平台、铁水包吊装行车和铁水包转运车组成,所述驱动转盘设置于所述固定式翻包机的一侧,所述扒渣平台设置于所述固定式翻包机的另一侧,所述铁水包吊装行车位于所述铁水包转运车、所述固定式翻包机和所述熔铁电炉之间,所述浇筑铁水包位于所述铁水包转运车上,所述浇筑铁水包通过所述铁水包吊装行车吊装,所述固定式翻包机与所述传输组件连接。

作为改进,所述固定式翻包机的上方设置有固定式除尘罩,所述固定式除尘罩连接有除尘排气装置。

进一步,所述传输组件由环形轨道和轨道供电锭模小车组成,所述环形轨道设置于所述固定式翻包机与所述脱模组件之间形成环状,所述轨道供电锭模小车位于所述环形轨道上进行移动。

作为改进,所述环形轨道的一段上方设置有冷却喷淋装置。

优选的,所述环形轨道的上方设置有气管安全防护支架。

进一步,所述脱模组件由固定式锭模倾翻机和倒铁槽组成,所述倒铁槽设置于所述固定式锭模倾翻机内,所述轨道供电锭模小车经过所述固定式锭模倾翻机内,并位于所述倒铁槽的一侧。

作为改进,所述固定式翻包机的外侧并位于所述环形轨道的一侧设置有备用浇筑点。

本发明一种如权利要求所述的用于铸造工艺的自动浇筑系统的加工工艺,包括以下步骤:

S1:熔铁电炉出铁完成后,浇筑铁水包通过铁水包吊装行车牵引至驱动转盘上方位置,铁水包转运车运动至驱动转盘上,铁水包吊装行车将浇筑铁水包放置于铁水包转运车上;

S2:通过驱动转盘将浇筑铁水包调整至扒渣溜嘴的方向,铁水包转运车将浇筑铁水包运送到固定式翻包机前方,工人在扒渣平台上进行扒渣;

S3:扒渣结束,铁水包转运车运载着浇筑铁水包退回至驱动转盘上,驱动转盘旋转180°将浇筑溜嘴对准固定式翻包机;

S4:铁水包转运车继续将浇筑铁水包平行运送到固定式翻包机上,至此固定式翻包机开始浇筑工作;

S5:固定式翻包机工作时,多个轨道供电锭模小车依次通过固定式翻包机,完成铁水的浇筑;

S6:浇筑完成的锭模通过环形轨道依次行走到成品库内的固定式锭模倾翻机处,由固定式锭模倾翻机将轨道供电锭模小车倾翻倒入倒铁槽中完成脱模,行走过程中,根据需要采用冷却喷淋装置进行喷淋冷却。

优选的,所述步骤S中的固定式锭模倾翻机中设置有两套倒铁槽,装满后的倒铁槽通过成品库内的行车进行吊运。

本发明的有益效果是:

本发明是一种用于铸造工艺的自动浇筑系统,与现有技术相比,本发明使得整个浇筑工艺更为流畅简洁,减少施工环节,减少人工操作,不仅降低人力,而且降低了人工安全风险,操作流程自动化,使用方便,具有推广应用的价值。

附图说明

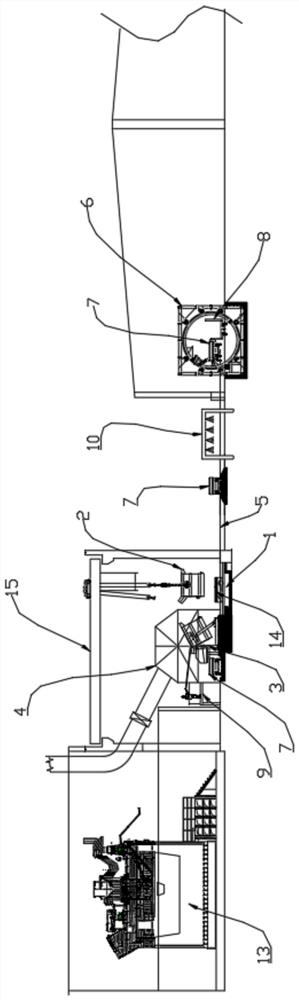

图1是本发明的侧面结构示意图;

图2是本发明的俯视结构示意图。

图中:驱动转盘1、浇筑铁水包2、固定式翻包机3、固定式除尘罩4、环形轨道5、固定式锭模倾翻机6、轨道供电锭模小车7、倒铁槽8、扒渣平台9、冷却喷淋装置10、气管安全防护支架11、备用浇筑点12、熔铁电炉13、铁水包转运车14、铁水包吊装行车15。

具体实施方式

下面结合附图以及具体实施例对本发明作进一步描述,在此发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

如图1和2所示:本发明一种用于铸造工艺的自动浇筑系统,包括熔铁电炉13,、浇筑组件、传输组件和脱模组件,所述浇筑组件的进料端与所述熔铁电炉13的出料端连接,所述浇筑组件的出料端与所述传输组件的进料端连接,所述传输组件的出料端与所述脱模组件连接。

进一步,所述浇筑组件由驱动转盘1、浇筑铁水包2、固定式翻包机3、扒渣平台9、铁水包吊装行车15和铁水包转运车14组成,所述驱动转盘1设置于所述固定式翻包机3的一侧,所述扒渣平台9设置于所述固定式翻包机3的另一侧,所述铁水包吊装行车15位于所述铁水包转运车14、所述固定式翻包机3和所述熔铁电炉13之间,所述浇筑铁水包2位于所述铁水包转运车14上,所述浇筑铁水包2通过所述铁水包吊装行车15吊装,所述固定式翻包机3与所述传输组件连接。

作为改进,所述固定式翻包机3的上方设置有固定式除尘罩4,所述固定式除尘罩4连接有除尘排气装置。

进一步,所述传输组件由环形轨道5和轨道供电锭模小车7组成,所述环形轨道5设置于所述固定式翻包机3与所述脱模组件之间形成环状,所述轨道供电锭模小车7位于所述环形轨道5上进行移动。

作为改进,所述环形轨道5的一段上方设置有冷却喷淋装置10。

优选的,所述环形轨道5的上方设置有气管安全防护支架11。

进一步,所述脱模组件由固定式锭模倾翻机6和倒铁槽8组成,所述倒铁槽8设置于所述固定式锭模倾翻机6内,所述轨道供电锭模小车7经过所述固定式锭模倾翻机6内,并位于所述倒铁槽8的一侧。

作为改进,所述固定式翻包机3的外侧并位于所述环形轨道5的一侧设置有备用浇筑点12。用于固定式翻包机3故障时,可直接通过铁水包吊装行车15吊装浇筑铁水包2进行浇筑。

本发明用于铸造工艺的自动浇筑系统的加工工艺,包括以下步骤:

S1:熔铁电炉13出铁完成后,浇筑铁水包2通过铁水包吊装行车15牵引至驱动转盘1上方位置,铁水包转运车14运动至驱动转盘1上,铁水包吊装行车15将浇筑铁水包2放置于铁水包转运车14上;

S2:通过驱动转盘1将浇筑铁水包2调整至扒渣溜嘴的方向,铁水包转运车14将浇筑铁水包2运送到固定式翻包机3前方,工人在扒渣平台9上进行扒渣;

S3:扒渣结束,铁水包转运车14运载着浇筑铁水包2退回至驱动转盘1上,驱动转盘1旋转180°将浇筑溜嘴对准固定式翻包机3;

S4:铁水包转运车14继续将浇筑铁水包2平行运送到固定式翻包机3上,至此固定式翻包机3开始浇筑工作;

S5:固定式翻包机3工作时,多个轨道供电锭模小车7依次通过固定式翻包机3,完成铁水的浇筑;

S6:浇筑完成的锭模通过环形轨道5依次行走到成品库内的固定式锭模倾翻机6处,由固定式锭模倾翻机6将轨道供电锭模小车7倾翻倒入倒铁槽8中完成脱模,行走过程中,根据需要采用冷却喷淋装置10进行喷淋冷却。

优选的,所述步骤S6中的固定式锭模倾翻机6中设置有两套倒铁槽8,装满后的倒铁槽8通过成品库内的行车进行吊运。

转盘自动对接:

驱动转盘1的作用主要是完成扒渣和浇筑时铁水包180°换向。驱动转盘1遥控器集合在固定式翻包机3遥控器上,单独设置两个按钮,即:扒渣和浇筑。操作时按任意键,转盘做180°旋转与环形轨道5对接,并自动停止,完成扒渣和浇筑铁水包嘴换向的工作。

翻包机操作方式:

固定式翻包机3的作用主要是完成铁水浇筑,控制方式为遥控式,遥控器上集合了管道阀门、驱动转盘1及卷筒供电式包车2的按键,固定式翻包机3只设计了两个按钮,即:上、下。当铁水包通过驱动转盘1上的包车运送到固定式翻包机3上后,操作人员控制上、下按键依次对通过的锭模小车进行浇筑。

锭模小车自动行走逻辑关系说明:

本发明采用独立锭模小车,在环形轨道5中间的地面上设置锭模小车感应点每台轨道供电锭模小车10编号,编入自动化行走程序

例:

a、操作人员对1号轨道供电锭模小车7发出浇筑指令

b、1号轨道供电锭模小车7自动行走到浇筑位置

c、后面的轨道供电锭模小车7逐一根据地面上的感应点自动向前移位

d、操作人员观察1号轨道供电锭模小车7浇筑完成后,按压入库键。

e、1号轨道供电锭模小车7执行入库程序,即:行走到冷却点自动停车,此时喷淋系统自动喷水降温,以上两步程序持续约10s后,1号轨道供电锭模小车7自动行走至固定式锭模倾翻机6进行脱模。

f、当1号轨道供电锭模小车7离开浇筑位置,并且在完成b、c、d、e、项工作的同时,后面的轨道供电锭模小车7以1号小车离开浇筑位置的时间计算,延时2s自动跟进至浇筑点

g、当1号轨道供电锭模小车7停止在锭模倾翻点位置后,系统延时3S,锭模倾翻机开始自动旋转至90°(或小于100°)进行脱模,如产品不能自由脱落,责需要人工操作机械臂进行手动脱模。待脱模成功,并收到人为指令后锭模倾翻机旋转到初始位置。

h、当锭模倾翻机旋转到初始位置后,系统延时3s,1号轨道供电锭模小车7自动行走至浇筑等待区,按前车行走顺序,逐一向前移动。

1、该系统投入使用后,使得整个浇筑过程工艺更加流畅简洁。在整个操作过程中极少的需要天车配合(至此天车的唯一作用是更换已到使用周期的铁水包和扒渣),这样每个车间仅需保留1台天车即可。(省去2台天车)

2、将轨道引入成品库后,极好的拓宽了生产车间的空间,减少了倒运入库的环节。同时浇筑后的锭模及时外运,也可有效较低车间内的温度。

3、在目前的浇筑过程中,满包铁水的情况下,工人要挂吊钩、铁链等操作。在这个过程中存在着穿包烫伤,夹手等安全风险。夹铁时撬棍伤人、铁链夹手时有发生。

4、横班式人员安排,即:劳动强度降低,后车间仅派用4名员工,共同完成4台电炉炉眼开堵,清理卫生等辅助性工作。按目前贵公司人员安排,每个车间可减员12人,人员减少、操作流程自动化、安全风险、职业病也随之降低。

本发明的技术方案不限于上述具体实施例的限制,凡是根据本发明的技术方案做出的技术变形,均落入本发明的保护范围之内。