薄膜复合加工用涂胶装置

文献发布时间:2023-06-19 10:55:46

技术领域

本发明属于包装材料加工技术领域,具体涉及一种薄膜复合加工用涂胶装置。

背景技术

塑料包装袋是利用聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯以及其他树脂制成的薄膜,经过印刷、复合、熟化、热封以及制袋等工序制备得到的,其中复合属于薄膜印后加工的一个加工步骤,通过复合,可以获得具有各单一材料综合性质的材料。

膜料的复合一般在复合机上进行,在对膜料复合前需要在膜料上涂抹胶液。现有复合机的涂胶结构一般如下:储液箱设置在涂胶辊上方,储液箱下方开口,利用重力作用将胶液转移到涂胶辊上,电机驱动涂胶辊不断转动,使得胶液能够分布在涂胶辊的各个表面,最后将涂胶辊上的胶液涂抹在膜料上。上述涂胶结构存在以下缺陷:1)储液箱中的胶液越多时,胶液排出的速度越快,涂胶辊上粘附的胶液越多,随着胶液池中胶液的减少,胶液的排出速度变慢,涂胶辊上粘附的胶液变少。由于涂胶辊上粘附的胶液是不定量的,涂胶辊对膜料进行涂胶时,有时候容易出现胶液涂抹过多的问题,有时候容易出现胶液涂抹过少的问题。2)储液箱内的胶液容易发生沉淀导致分层,转移到涂胶辊上的胶液的质量得不到保证。

发明内容

本发明意在提供一种薄膜复合加工用涂胶装置,以解决胶液排出量不一致导致涂胶辊涂胶不均匀的问题。

为了达到上述目的,本发明的方案为:薄膜复合加工用涂胶装置,包括机架、储胶池、固定在机架上的连通筒和用于抹匀膜料表面胶液的涂抹机构,储胶池内设有用于使胶液上下流动的移动机构和驱使移动机构上下运动的动力机构;移动机构包括连接柱和设在连接柱上的移动板;连通筒的一侧内滑动连接有一端固定在移动板上的推柱,连通筒的另一侧内滑动连接有活塞,连通筒内填充有位于推柱与活塞之间的传动液;连通筒靠近活塞的一端连接有排出管,排出管上设有单向排出阀;排出管上连接有喷射块,喷射块内开有与排出管连通的空腔和多个与空腔连通的喷孔;储胶池与连通筒之间连接有进液管,进液管上设有单向进液阀,进液管与连通筒的连接处位于活塞与排出管之间;活塞与排出管之间的连通筒侧壁上设有单向进气阀;活塞上设有用于封堵进液管的挡水板和用于封堵单向进气阀的挡气板,挡水板上开有能与进液管相对的通水条形孔,挡气板上开有能与单向进气阀相对的通气条形孔;挡水板封堵进液管时,通气条形孔与单向进气阀相对;挡气板封堵单向进气阀时,通水条形孔与进液管相对。

本方案的工作原理及有益效果在于:

涂胶装置工作时,启动动力机构和涂抹机构,涂抹机构将膜料表面的胶液推平、抹匀,而动力机构驱使移动机构上下运动。动力机构驱动连接柱和连接柱上的移动板不断的上下往复运动,在这个过程中,移动板驱使储胶池内胶液不断发生流动,能有效避免储液箱内的胶液由于长时间静止导致分层。在移动板上下往复运动的过程中,推柱随之一同运动,而当推柱沿连通筒移动时,活塞也沿连通筒内壁发生移动,确保连通筒内推柱与活塞之间的压强不变。在推柱随移动板向下运动时,活塞向远离连通筒排出管的一侧移动,连通筒靠近排出管的一侧内压强减少,此时单向进气阀或单向进液阀打开,这里以单向进气阀先打开作说明,外界的空气补充到连通筒靠近排出管的一侧内。当活塞往该方向移动了一段距离后,挡气板将单向进气阀封堵,而此时挡水板上的通水条形孔与进液管相对,进液管上的单向进液阀打开,储胶池中的胶液通过进液管进入连通筒靠近排出管的一侧内。当推柱随移动板向上运动时,活塞随之改变运动方向,活塞挤压连通筒靠近排出管该侧内的气体和胶液,排出管上的单向排出阀打开,连通筒内的气体和胶液通过排出管进入喷射块内,最后通过喷孔喷出。由于活塞每次往复运动的行程都是一致的,连通筒靠近排出管一侧内的气体和胶液都是定量的,能够确保喷射块每次喷胶量是一致的,避免出胶过多或者过少的情况。而且由于胶液喷射时是混合气体一同喷射的,喷出的胶液呈雾状,雾状的胶液能够较为均匀的分布在膜料的大片面积上,涂抹机构将膜料表面的胶液推平时,能够确保胶液均匀的涂抹在膜料上,保证涂胶的质量。

可选地,动力机构包括凸轮和用于驱动凸轮转动的电机,凸轮的周向侧壁上开有形成闭环的凸轮槽,连接柱的上端设有卡合在凸轮槽中并能沿凸轮槽滑动的滚珠。需要使移动板上下运动以加强储胶池内胶液的流动、避免胶液沉淀分层时,启动电机,电机驱动凸轮转动,凸轮转动的过程中带动连接柱和连接柱上的移动板上下往复运动,驱使储胶池内胶液流动。

可选地,移动板设有多块,多块移动板沿连接柱的高度方向均匀分布;推柱的一端固定在最高的移动板上;移动板上开有允许胶液通过的导流槽。导流槽的设置能在一定程度上减少移动板的受力,使得移动板能够更好的上下往复运动。

可选地,喷射块的相对两侧上设有用于防止胶液飞溅的挡溅板。设置挡溅板能够有效避免喷射块喷出的胶液四处飞溅。

可选地,喷射块上开有燕尾槽,挡溅板上设有滑动连接在燕尾槽内的凸起。挡溅板通过凸起滑动连接在喷射块上,挡溅板的位置可以调节。通过调节喷射块两侧挡溅板的位置,使不同规格的膜料均能穿过两个挡溅板之间,确保挡溅板能够正常工作。

可选地,涂抹机构包括安装架、转动连接在安装架上的匀胶辊和驱动安装架转动的驱动件。通过操作驱动件可使安装架上的匀胶辊发生转动,匀胶辊转动过程中能将膜料表面的胶液抹匀。

可选地,驱动件为驱动电机,驱动电机的输出轴连接在安装架上。需要利用匀胶辊抹匀膜料表面的胶液时,启动驱动电机,驱动电机带动安装架转动,安装架上的匀胶辊随之一同运动,匀胶辊与膜料的表面接触,将膜料的表面胶液推匀。在匀胶辊随安装架一同运动的同时,匀胶辊也能发生自转,膜料表面的胶液粘附在匀胶辊的圆周面上,匀胶辊与膜料接触时能更好的将胶液涂抹在膜料上。

附图说明

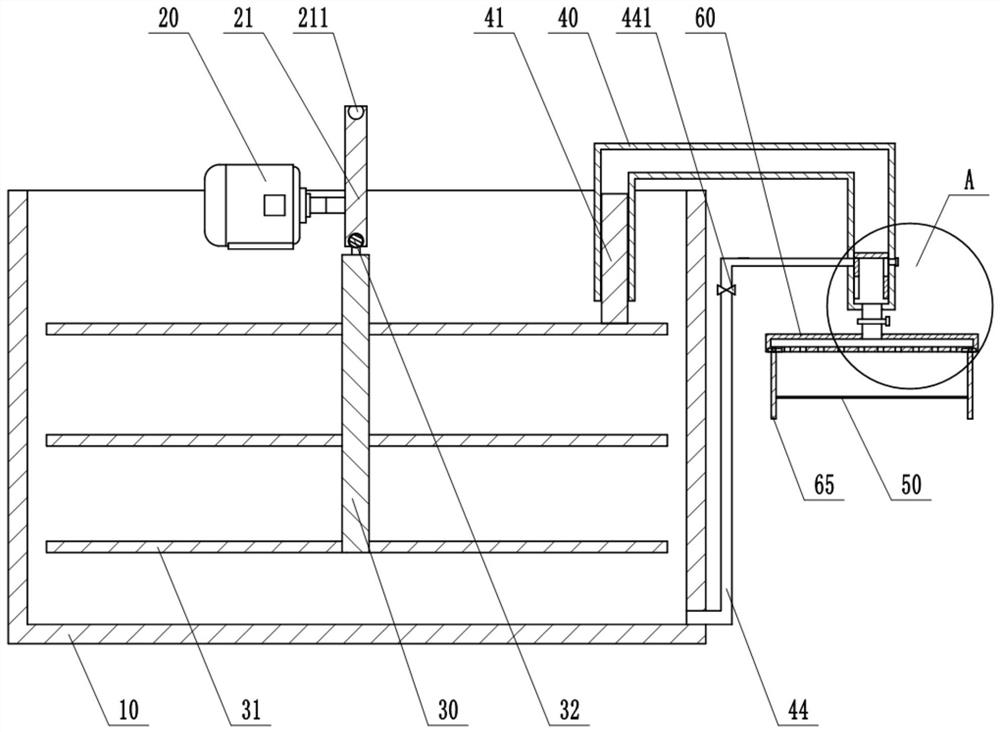

图1为本发明中薄膜复合加工用涂胶装置主视方向的剖视图;

图2为图1中A部分的放大图;

图3为挡水板的剖视图;

图4为挡气板的剖视图;

图5为涂抹机构的剖视图。

具体实施方式

下面通过具体实施方式进一步详细说明:

说明书附图中的附图标记包括:储胶池10、电机20、凸轮21、凸轮槽211、连接柱30、移动板31、滚珠32、连通筒40、推柱41、活塞42、单向进气阀43、进液管44、单向进液阀441、挡水板45、通水条形孔451、挡气板46、通气条形孔461、排出管47、单向排出阀471、膜料50、喷射块60、空腔61、喷孔62、挡溅板65、燕尾槽63、凸起64、安装架70、匀胶辊71、驱动电机80。

本实施例基本如图1、图2所示:薄膜复合加工用涂胶装置,包括机架、储胶池10、涂抹机构和固定安装在机架上的连通筒40。结合图5所示,涂抹机构用于抹匀膜料50表面的胶液,涂抹机构包括安装架70、转动连接在安装架70上的匀胶辊71和驱动安装架70转动的驱动件,在本实施例中,驱动件为固定安装在机架上的驱动电机80,驱动电机80的输出轴连接在安装架70上。

储胶池10内设有用于使胶液上下流动的移动机构和驱使移动机构上下运动的动力机构。移动机构包括竖直设置的连接柱30和多块沿连接柱30高度方向均匀分布的移动板31,连接柱30和移动板31均位于储胶池10内;本实施例中移动板31设有3块,移动板31上开有允许胶液通过的导流槽。动力机构包括凸轮21和固定安装在机架上的电机20,电机20的输出轴连接在凸轮21上,电机20驱动凸轮21转动;凸轮21的周向侧壁上开有形成闭环的凸轮槽211,连接柱30的上端焊接有连接轴,连接轴上转动连接有卡合在凸轮槽211中并能沿凸轮槽211滑动的滚珠32。

连通筒40的一侧内滑动且密封连接有推柱41,推柱41的下端固定在最上方的移动板31上;连通筒40的另一侧内滑动且密封连接有活塞42,连通筒40内填充有位于推柱41与活塞42之间的传动液,在本实施例中,传动液为液压油。当推柱41沿连通筒40内壁移动时,活塞42也沿连通筒40内壁发生移动,确保连通筒40内推柱41与活塞42之间的压强不变。连通筒40靠近活塞42的一端连接有排出管47,排出管47上安装有单向排出阀471,当与排出管47连通的连通筒40该侧内的压强增大时,单向排出阀471自动打开。排出管47上连接有喷射块60,喷射块60内开有与排出管47连通的空腔61和多个与空腔61连通的喷孔62。喷射块60的左右两侧上滑动连接有用于防止胶液飞溅的挡溅板65,具体的,喷射块60的左右两侧上均开有燕尾槽63,挡溅板65上焊接有滑动连接在燕尾槽63内的凸起64,挡溅板65通过凸起64滑动连接在喷射块60上。

连通筒40与储胶池10的下部之间连接有进液管44,进液管44上安装有单向进液阀441,进液管44与连通筒40的连接处位于活塞42与排出管47之间。连通筒40的侧壁上安装有单向进气阀43,单向进气阀43位于活塞42与排出管47之间。活塞42上焊接有挡水板45和挡气板46,挡水板45能够封堵进液管44,挡气板46能够封堵单向进气阀43。挡水板45上开有能与进液管44相对的通水条形孔451,当通水条形孔451与进液管44相对且单向进液阀441打开时,储胶池10中的胶液能够通过进液管44进入连通筒40内。挡气板46上开有能与单向进气阀43相对的通气条形孔461,当通气条形孔461与单向进气阀43相对且单向进气阀43打开时,外界的气体能够通过单向进气阀43进入连通筒40内。在本方案中,通过对进液管44、单向进气阀43安装位置进行限制,通过对通水条形孔451、通气条形孔461开设位置进行限制,确保当挡水板45封堵进液管44时,通气条形孔461与单向进气阀43相对;当挡气板46封堵单向进气阀43时,通水条形孔451与进液管44相对。在本实施例中,单向进气阀43、进液管44与连通筒40的连接处分别位于连通筒40同一高度处的左右两侧,挡水板45和挡气板46分别固定活塞42下侧壁的左右两侧,结合图3、图4所示,通水条形孔451开设在挡水板45的下部,通气条形孔461开设在挡气板46的上部,通水条形孔451上端的高度与通气条形孔461下端的高度位于同一水平面。

涂胶装置工作时,启动电机20和驱动电机80,驱动电机80带动安装架70转动,安装架70上的匀胶辊71随之一同运动,匀胶辊71与膜料50的表面接触,将膜料50的表面胶液推匀。在匀胶辊71随安装架70一同运动的同时,匀胶辊71也能自转,膜料50表面的胶液粘附在匀胶辊71的圆周面上,匀胶辊71与膜料50接触时能更好的将胶液涂抹在膜料50上。

电机20驱动凸轮21转动,凸轮21转动的过程中带动连接柱30和连接柱30上的移动板31上下往复运动,在这个过程中,推柱41随之一同运动;而当推柱41沿连通筒40移动时,活塞42也沿连通筒40内壁发生移动,确保连通筒40内推柱41与活塞42之间的压强不变。在推柱41随移动板31向下运动时,活塞42向上运动,连通筒40靠近排出管47的一侧内压强减少,单向进气阀43打开,外界的空气补充到连通筒40的下侧内。当活塞42往该方向移动了一段距离后,挡气板46将单向进气阀43封堵,而此时挡水板45上的通水条形孔451与进液管44相对,进液管44上的单向进液阀441打开,储胶池10中的胶液通过进液管44进入连通筒40的下侧内。当推柱41随移动板31向上运动时,活塞42向下运动,活塞42挤压连通筒40内的气体和胶液,排出管47上的单向排出阀471打开,连通筒40内的气体和胶液通过排出管47进入喷射块60内,最后通过喷孔62喷出。由于胶液喷射时是混合气体一同喷射的,喷出的胶液呈雾状,雾状的胶液能够较为均匀的分布在膜料50的大片面积上,匀胶辊71将膜料50表面的胶液推平时,能够确保胶液均匀的涂抹在膜料50上,保证涂胶的质量。

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和本发明的实用性。

- 薄膜复合加工用涂胶装置

- 一种板材复合加工用涂胶装置及涂胶方法