工业传送带用无溶剂聚氨酯胶粘剂及其制备方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明属于聚氨酯胶粘剂制备技术领域,具体涉及一种工业传送带用无溶剂聚氨酯胶粘剂及其制备方法。

背景技术

随着科技的进步和人们生活水平的提高,人们对于健康和环保越来越重视,溶剂型聚氨酯胶粘剂正在逐步被水性和无溶剂型聚氨酯胶粘剂所替代。其中无溶剂聚氨酯胶粘剂在使用过程中,完全避免了有机溶剂的使用,从而避免了与使用有机溶剂相关的所有问题。无溶剂聚氨酯胶粘剂具有固含量100%、VOC排放低、环境友好的优点。相对于溶剂型聚氨酯胶粘剂,由于没有使用溶剂,故无溶剂聚氨酯胶粘剂初始分子质量很低以确保施工时的粘度小,能够完全涂布,这就导致其初始剥离强度低,无溶剂型聚氨酯胶粘剂在一些特定的领域中的应用受到一定的限制。

在工业传送带的生产过程中,对于层间贴合所用的胶粘剂参数要求高,胶粘剂涂布后必须确保5分钟内初始剥离强度大于1N/mm,固化完全后最终剥离强度要大于4N/mm,且涂布时胶水粘度要足够小以保证胶水能够完全涂布均匀。目前国内企业生产工业传送带所用的胶粘剂为溶剂型聚氨酯胶粘剂,由于是溶剂型,使用过程中有机溶剂挥发对健康和环境造成严重的危害,因此迫切需要研发一种满足上述要求的环保型聚氨酯胶粘剂。

发明内容

本发明的目的在于研发一种初始剥离强度高,固化完全后剥离强度大于4N/mm,涂布时粘度低,耐水解性好的无溶剂聚氨酯胶粘剂,使其能够替代目前工业传送带层间贴合使用的溶剂型聚氨酯胶粘剂。

为满足上述技术指标,本发明采用如下技术方案:

一种工业传送带用无溶剂聚氨酯胶粘剂,由A、B两种组分混配而成,其中A组分是含有端异氰酸酯基团的聚氨酯预聚体,B组分是含端羟基的聚酯多元醇与热敏催化剂复配的组合物。

一种工业传送带用无溶剂聚氨酯胶粘剂的制备方法,包括以下步骤:

(1)改性聚丙二醇的制备

将1mol的聚丙二醇加入到三颈烧瓶中,然后加入1.8~2.2mol的二甲酸和0.01~0.1g酯化反应催化剂混合均匀,通氮气保护,边搅拌边升温至 140~160℃,保温脱水2.0~3.0小时后,继续升温到 200~230℃,保温5.0~10.0小时,在保温阶段的最后3.0小时抽真空至0.1MPa除水,反应完后降温到100℃,加入2.0~2.4mol的丁二醇,通氮气保护,边搅拌边升温至140~160℃,保温脱水5.0~10.0小时后,继续升温到200~230℃,保温5.0~10.0小时,在保温阶段的最后3.0小时抽真空至0.1MPa除水,冷却至室温即得改性聚丙二醇;

(2)A组分的制备:

先将改性聚丙二醇和聚醚多元醇在100~110℃下真空除水直至原料中无气泡产生,将改性聚丙二醇37wt%~100wt%和聚醚多元醇0~63wt%在室温下混合均匀,加入异氰酸酯,在氮气气氛保护下,逐渐升温到70~90℃保温反应1.0h~4.0h,出料;

(3)B组分的制备:

将结晶性聚酯多元醇在60℃以上的温度融化,加入热敏催化剂,混合均匀,其中热敏催化剂添加量占结晶性聚酯多元醇质量的0.1wt%~2wt%;

(4)无溶剂聚氨酯胶粘剂的制备与施工

将A组分与B组分在50~60℃之间混合均匀,得到无溶剂聚氨酯胶粘剂,将该胶粘剂涂在TPU层和PBT纤维层上,在100~180℃下加热4分钟,之后将TPU层与PBT纤维层加压贴合继续加热1分钟,之后将TPU/PBT传送带冷却到室温收卷,后续再在70℃下固化完全。

进一步的,步骤(1)中的聚丙二醇的相对分子质量为300~1000,优选相对分子质量为400的聚丙二醇。

进一步的,步骤(1)中所述二甲酸为间苯二甲酸、对苯二甲酸、苯酐中的一种或几种。

进一步的,步骤(1)中所述酯化反应催化剂为钛酸四正丁酯、对甲苯磺酸、甲烷磺酸中的一种或几种。

进一步的,步骤(1)中所述改性聚丙二醇的酸值为0.5~2.0mgKOH/g,羟值为120~160mgKOH/g。

进一步的,步骤(2)中异氰酸酯的加入量是按照异氰酸酯中的-NCO基团与底物改性聚丙二醇和聚醚多元醇中的-OH基团的摩尔比为2.0-3.0∶1.0加入的。

进一步的,步骤(4)中A组分和B组分按官能团-NCO/-OH的摩尔比为1.1~2.0∶1.0加入。

进一步的,所述异氰酸酯包括二苯基甲烷二异氰酸酯MDI、己二异氰酸酯HDI、甲苯二异氰酸酯TDI、异佛尔酮二异氰酸酯IPDI中的一种或几种,优选MDI。

进一步的,所述聚醚多元醇包括聚乙二醇、聚丙二醇、聚氧化丙烯三醇、聚四氢呋喃、苯酐二乙二醇、聚碳酸酯二醇中的一种或几种。

进一步的,所述结晶性聚酯多元醇包括聚己内酯二醇、聚己二酸-1,4-丁二醇酯二醇、聚己二酸己二醇酯二醇中的一种或几种。

进一步的,所述结晶型聚酯多元醇,熔点为40~70℃,相对分子量为2000~4000,优选相对分子质量为3500的聚己二酸-1,4-丁二醇酯二醇。

进一步的,所述所述热敏催化剂为有机金属型热敏催化剂AUCAT-RM301,购买于广州优润合成材料有限公司。

进一步的,热敏催化剂的热敏温度为60~80℃,根据体系中使用的异氰酸酯的种类不同,热敏点温度会有所差异。

本发明所述工业传送带用无溶剂聚氨酯胶粘剂,A组分为改性聚丙二醇和聚醚多元醇与异氰酸酯反应生成的预聚体,-NCO值为5%-10%;B组分为结晶性聚酯多元醇与热敏催化剂的熔融混合物;A、B双组分在50-60℃混合后的粘度为2500-6000mPa.s,粘度上升缓慢,在150℃固化5分钟时剥离强度可以达到3N/mm,最终剥离强度可以达到5N/mm以上。本发明所得无溶剂聚氨酯胶粘剂具有涂布粘度低,易施工,初始剥离强度和最终剥离强度高,耐水性优异性能。

本发明的显著优点在于:

(1)本发明制备的无溶剂聚氨酯胶粘剂固化后的产物柔韧性特别好,硬度低于80HA,贴合后制备的传送带的弯曲性能好,同时固化完全后胶粘剂的剥离强度大于5N/mm,传送带层间难撕裂。

(2)本发明所制备的改性聚丙二醇同时含有聚醚段和聚酯段,同时结合了聚醚多元醇链段的柔顺性和聚酯多元醇链段内聚力强的特性,在降低胶粘剂粘度的同时还能保证胶粘剂拥有很高的剥离强度,并且制备的无溶剂聚氨酯胶粘剂耐水性特别好,长时间浸泡在水中,剥离强度几乎没有下降。

(3)本发明制备的无溶剂聚氨酯胶粘剂粘度低,涂布方便,在50~60℃混合下,涂布粘度低于5000mPa.s,胶粘剂粘度上升速度慢,混合5分钟后的粘度低于10000mPa.s,可供施工时间长,在高温贴合下,5分钟内剥离强度就可以达到3N/mm,避免后续传送带收卷时由于剥离强度小而导致TPU层与PBT纤维层开裂错位的情况发生,大大提高了工业生产效率。

测试方法

1、异氰酸酯含量的测定:按国标《HG/T2409-92聚氨酯预聚体中异氰酸酯基含量的测定》测定;

2、耐水解性测试:将贴合好的传送带样条放入25℃水中完全浸泡10天、20天、30天分别测试其剥离强度;

3、 胶水粘度测试:用旋转粘度计测试A、B组分混合后胶水粘度随时间的变化关系;

4、T型剥离强度的测定:待胶水完全固化后,在室温下按照GB/T2791-1995《胶粘剂T剥离强度实验方法挠性材料对挠性材料》进行T型剥离强度测试;

5、硬度测定:胶水固化完全后,用洛氏硬度计测试胶水固化后的硬度。

附图说明

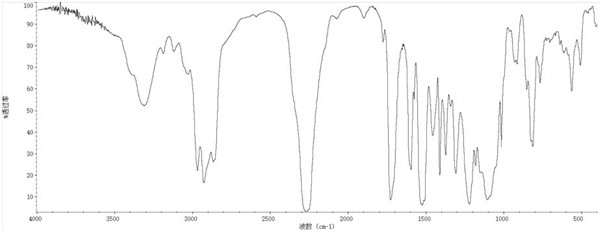

图1是实施例1中聚氨酯预聚体的红外光谱图;

图2是实施例1中固化后的聚氨酯胶粘剂的红外光谱图。

具体实施方式

为了对本发明的胶水性能进行更好的描述,以下将结合一些具体的实施例做进一步说明,值得注意的是,以下内容只是对本发明性能的阐述,任何基于本发明所作出的改进和调整都应视为本发明的保护范围之内。

改性聚丙二醇的制备

将1mol的聚丙二醇(Mn=400)加入到三颈烧瓶中,然后加入2.0mol的对苯二甲酸和0.05g钛酸四正丁酯混合均匀,通氮气保护,边搅拌边升温至 140℃,保温脱水3.0小时后,继续升温到 210℃,保温8.0小时,在保温阶段的最后3.0小时抽真空至0.1MPa除水,反应完后降温到100℃,加入2.2mol的丁二醇,通氮气保护,边搅拌边升温至140℃,保温脱水3.0小时后,继续升温到 210℃,保温8.0小时,在保温阶段的最后3.0小时抽真空至0.1MPa除水,冷却至室温即得改性聚丙二醇。测得酸酯为1.2mgKOH/g,羟值为140mgKOH/g。

实施例1

1、A组分聚氨酯预聚体的制备:

先将改性聚丙二醇和聚丙二醇(Mn=1000)在100℃下真空除水直至原料中无气泡产生,将改性聚丙二醇58wt%和聚丙二醇42wt%室温下在反应釜混合均匀,按R值比(-NCO/-OH的摩尔比)2.5加入MDI,反应在氮气气氛保护下,逐渐升温到85℃保温反应3h。出料。

2、B组分的制备:

将聚酯多元醇在70℃下融化,加入热敏催化剂AUCAT-RM301与聚己二酸-1,4-丁二醇酯二醇(Mn=3500)混合均匀,其中热敏催化剂AUCAT-RM301添加量占聚酯多元醇质量的0.5wt%。

3、无溶剂聚氨酯胶粘剂的制备与施工

将聚氨酯胶粘剂预聚体(A组分)与复配好的聚酯多元醇(B组分)按照R值比(-NCO/-OH的摩尔比)1.3在55℃之间混合均匀,将混合后的胶水涂在TPU层和PBT纤维层上,在150℃下加热4分钟,之后将TPU层与PBT纤维层加压贴合继续加热1分钟,之后将TPU/PBT传送带冷却到室温收卷,后续再在70℃下固化完全。

实施例2

1、A组分聚氨酯预聚体的制备:

先将改性聚丙二醇和聚丙二醇(Mn=1000)在100℃下真空除水直至原料中无气泡产生,将改性聚丙二醇47wt%和聚丙二醇53wt%室温下在反应釜混合均匀,按R值比2.5加入MDI,反应在氮气气氛保护下,逐渐升温到85℃保温反应3h。出料。

2、B组分的制备:

将聚酯多元醇在70℃下融化,加入热敏催化剂AUCAT-RM301与聚己二酸-1,4-丁二醇酯二醇(Mn=3500)混合均匀,其中热敏催化剂AUCAT-RM301添加量占聚酯多元醇质量的0.5wt%。

3、无溶剂聚氨酯胶粘剂的制备与施工

将聚氨酯胶粘剂预聚体(A组分)与复配好的聚酯多元醇(B组分)按照R值比1.3在55℃之间混合均匀,将混合后的胶水涂在TPU层和PBT纤维层上,在150℃下加热4分钟,之后将TPU层与PBT纤维层加压贴合继续加热1分钟,之后将TPU/PBT传送带冷却到室温收卷,后续再在70℃下固化完全。

对比例1(与实施例2相比,A组分中未加入聚丙二醇)

1、A组分聚氨酯预聚体的制备:

先将改性聚丙二醇在100℃下真空除水直至原料中无气泡产生,之后按R值比2.5将MDI加入到脱水后改性聚丙二醇中进行混合搅拌,反应在氮气气氛保护下,逐渐升温到85℃保温反应3h。出料。

2、B组分的制备:

将聚酯多元醇在70℃下融化,加入热敏催化剂AUCAT-RM301与聚己二酸1,4-丁二醇酯二醇(Mn=3500)混合均匀,其中热敏催化剂AUCAT-RM301添加量占聚酯多元醇质量的0.5wt%。

3、无溶剂聚氨酯胶粘剂的制备与施工

将聚氨酯胶粘剂预聚体与复配好的聚酯多元醇按照R值比1.3在55℃之间混合均匀,将混合后的胶水涂在TPU层和PBT纤维层上,在150℃下加热4分钟,之后将TPU层与PBT纤维层加压贴合继续加热1分钟,之后将TPU/PBT传送带冷却到室温收卷,后续再在70℃下固化完全。

对比例2 (与实施例2相比,A组分中改性聚丙二醇和聚丙二醇的用量不同)

1、A组分聚氨酯预聚体的制备:

先将改性聚丙二醇和聚丙二醇(Mn=1000)在100℃下真空除水直至原料中无气泡产生,将改性聚丙二醇30wt%和聚丙二醇70wt%室温下在反应釜混合均匀,按R值比2.5加入MDI,反应在氮气气氛保护下,逐渐升温到85℃保温反应3h。出料。

2、B组分的制备:

将聚酯多元醇在70℃下融化,加入热敏催化剂AUCAT-RM301与聚己二酸-1,4-丁二醇酯二醇(Mn=3500)混合均匀,其中热敏催化剂AUCAT-RM301添加量占聚酯多元醇质量的0.5wt%。

3、无溶剂聚氨酯胶粘剂的制备与施工

将聚氨酯胶粘剂预聚体与复配好的聚酯多元醇按照R值比1.3在55℃之间混合均匀,将混合后的胶水涂在TPU层和PBT纤维层上,在150℃下加热4分钟,之后将TPU层与PBT纤维层加压贴合继续加热1分钟,之后将TPU/PBT传送带冷却到室温收卷,后续再在70℃下固化完全。

对比例3 (与实施例2相比,催化剂为常规催化剂二月桂酸二丁基锡,非热敏催化剂)

1、A组分聚氨酯预聚体的制备:

先将改性聚丙二醇和聚丙二醇(Mn=1000)在100℃下真空除水直至原料中无气泡产生,将改性聚丙二醇47wt%和聚丙二醇53wt%室温下在反应釜混合均匀,按R值比2.5加入MDI,反应在氮气气氛保护下,逐渐升温到85℃保温反应3h。出料。

2、B组分的制备:

将聚酯多元醇在70℃下融化,加入二月桂酸二丁基锡与聚己二酸-1,4-丁二醇酯二醇(Mn=3500)混合均匀,其中二月桂酸二丁基锡添加量占聚酯多元醇质量的0.1wt%。

3、无溶剂聚氨酯胶粘剂的制备与施工

将聚氨酯胶粘剂预聚体与复配好的聚酯多元醇按照R值比1.3在55℃之间混合均匀,将混合后的胶水涂在TPU层和PBT纤维层上,在150℃下加热4分钟,之后将TPU层与PBT纤维层加压贴合继续加热1分钟,之后将TPU/PBT传送带冷却到室温收卷,后续再在70℃下固化完全。

对比例4 (与实施例2相比,B组分中未添加催化剂)

1、A组分聚氨酯预聚体的制备:

先将改性聚丙二醇和聚丙二醇(Mn=1000)在100℃下真空除水直至原料中无气泡产生,将改性聚丙二醇47wt%和聚丙二醇53wt%室温下在反应釜混合均匀,按R值比2.5加入MDI,反应在氮气气氛保护下,逐渐升温到85℃保温反应3h。出料。

2、B组分的制备:

将聚酯多元醇(聚己二酸-1,4-丁二醇酯二醇(Mn=3500))在70℃下融化备用,不添加任何催化剂。

3、无溶剂聚氨酯胶粘剂的制备与施工

将聚氨酯胶粘剂预聚体与复配好的聚酯多元醇按照R值比1.3在55℃之间混合均匀,将混合后的胶水涂在TPU层和PBT纤维层上,在150℃下加热4分钟,之后将TPU层与PBT纤维层加压贴合继续加热1分钟,之后将TPU/PBT传送带冷却到室温收卷,后续再在70℃下固化完全。

对比例5(与实施例2相比,B组分中热敏催化剂用量不同)

1、A组分聚氨酯预聚体的制备:

先将改性聚丙二醇和聚丙二醇(Mn=1000)在100℃下真空除水直至原料中无气泡产生,将改性聚丙二醇47wt%和聚丙二醇53wt%室温下在反应釜混合均匀,按R值比2.5加入MDI,反应在氮气气氛保护下,逐渐升温到85℃保温反应3h。出料。

2、B组分的制备:

将聚酯多元醇在70℃下融化,加入热敏催化剂AUCAT-RM301与聚己二酸-1,4-丁二醇酯二醇(Mn=3500)混合均匀,其中热敏催化剂AUCAT-RM301添加量占聚酯多元醇质量的1wt%。

3、无溶剂聚氨酯胶粘剂的制备与施工

将聚氨酯胶粘剂预聚体与复配好的聚酯多元醇按照R值比1.3在55℃之间混合均匀,将混合后的胶水涂在TPU层和PBT纤维层上,在150℃下加热4分钟,之后将TPU层与PBT纤维层加压贴合继续加热1分钟,之后将TPU/PBT传送带冷却到室温收卷,后续再在70℃下固化完全。

对比例6(与实施例2相比,B组分中热敏催化剂用量不同)

1、A组分聚氨酯预聚体的制备:

先将改性聚丙二醇和聚丙二醇(Mn=1000)在100℃下真空除水直至原料中无气泡产生,将改性聚丙二醇47wt%和聚丙二醇53wt%室温下在反应釜混合均匀,按R值比2.5加入MDI,反应在氮气气氛保护下,逐渐升温到85℃保温反应3h。出料。

2、B组分的制备:

将聚酯多元醇在70℃下融化,加入热敏催化剂AUCAT-RM301与聚己二酸-1,4-丁二醇酯二醇(Mn=3500)混合均匀,其中热敏催化剂AUCAT-RM301添加量占聚酯多元醇质量的0.2wt%。

3、无溶剂聚氨酯胶粘剂的制备与施工

将聚氨酯胶粘剂预聚体与复配好的聚酯多元醇按照R值比1.3在55℃之间混合均匀,将混合后的胶水涂在TPU层和PBT纤维层上,在150℃下加热4分钟,之后将TPU层与PBT纤维层加压贴合继续加热1分钟,之后将TPU/PBT传送带冷却到室温收卷,后续再在70℃下固化完全。

性能测试

1. 将实施例与对比例制备得到的无溶剂聚氨酯胶粘剂进行检测,结果见表1、2(如关于本发明的技术指标的测定方法均为本领域内使用标准方法,粘度的测定按照旋转粘度计法在55℃下测试,胶粘剂的T型初始剥离强度和最终剥离强度按照GB/T 2791-1995进行测试,胶粘剂完全固化后的邵氏A型硬度按照GB/T 2411-2008进行测试,胶粘剂的耐水性能测试实验是将粘结后的传送带样条放入25℃的水中完全浸泡一段时间后测试其T型剥离强度)。

表1 所得胶粘剂的性能测试结果

由表1中从实施例1,实施例2,对比例1,对比例2的比较可知,随着预聚体中的聚丙二醇(Mn=1000)的含量增加,醚基:酯基的比例变大,导致胶粘剂混合后的粘度逐渐降低,加工涂布性能更好,胶水固化后的硬度也逐渐降低,粘结后的传送带的弯曲性能更好,但是由于醚基的内聚能和分子间氢键作用力比酯基低,聚丙二醇含量的增加,导致醚基:酯基的比例变大,胶粘剂的初始剥离强度和最终的剥离强度都降低。考虑到粘结后的传送带的层间要有粘结强度足够高并且要保证弯曲性能较好,对比例1胶水粘度大,涂布不方便,且胶水固化后硬度高,粘结后的传送带弯曲性能差;对比例2聚丙二醇含量太高,导致胶粘剂的剥离强度下降太严重;因此实施例1和实施例2能够满足性能要求。

通过实施例2,对比例3,对比例4,对比例5,对比例6的比较可知,在没有添加热敏催化剂的时候,胶粘剂A、B组分之间反应太慢,初始剥离强度不行;热敏催化剂添加量过大时,胶粘剂A、B组分反应太快,粘度上升太快,影响涂布效果,而热敏催化剂添加量过少,胶粘剂A、B组分反应较慢,虽然粘度上升较少,但初始粘结强度低于1N/mm,性能不达标;而将热敏催化剂换成常规的聚氨酯催化剂时,由于胶粘剂A、B组分反应太过于剧烈,以至于来不及涂布就产生了凝胶,导致无法涂布。

表2 所得胶粘剂的耐水性能测试结果

从表2可以看出,由于胶粘剂预聚体中的原料所用的是聚丙二醇和改性聚丙二醇,这两种原料制备的产品的耐水性较好,所以本发明所制备的胶粘剂的耐水性很好,实施例1和实施例2制备的胶粘剂在被水完全浸泡30天后,胶粘剂的剥离强度还能保持在90%以上。

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

- 一种快干型双组份无溶剂聚氨酯复合胶粘剂及其制备方法和应用

- 一种用于光伏板修复的无溶剂型聚氨酯胶粘剂的制备方法

- 无溶剂双组分聚氨酯胶浸渍基布制备输送带及其制备方法

- 一种无溶剂聚氨酯胶粘剂的制备方法及其使用方法

- 一种无溶剂聚氨酯胶粘剂的制备方法及其使用方法