一种数控非球面杯型砂轮精磨方法

文献发布时间:2023-06-19 19:23:34

技术领域

本发明属于光学加工领域,具体涉及一种数控非球面杯型砂轮精磨方法。

背景技术

随着航空航天、空间探测等领域对口径150~400mm、长焦距、广视角非球面透镜的需求越来越大,原有的球面加工技术因为从技术原理层面上来说与非球面加工技术天差地别。

对于球面镜片的粗加工,目前主流的加工方法为采用球面铣磨技术进行加工和数控车床进行车削。而对于非球面镜片来说,其粗加工方法目前只能采取点接触的方法沿非球面面型曲线进行加工。其存在以下问题:(1)对镜片表面挤压大,容易损坏机床主轴,破坏层深,不利于后续抛光;(2)一般为小球磨头点接触方法,对于非球面表面进行加工,由于磨头直径小,切削线速度小,切削效率低,表面粗糙度大;(3)加工时间长,加工一面需要八九个小时。

发明内容

针对现有技术中存在的问题,本发明的目的在于提供一种数控非球面杯型砂轮精磨方法。本方法加工效率高,用时短,对非球面镜片表面破坏层浅,为后续的非球面抛光节省抛透时间,同时利于抛光面型的控制。

为实现本发明目的,具体技术方案如下:

一种数控非球面杯型砂轮精磨方法,包括以下步骤:

(1)准备来料镜片,所述来料镜片的一面为球面,另一面设置有平台;所述球面为目标非球面的最佳拟合球面,所述目标非球面表示经杯型砂轮精磨后想要达到的非球面;

(2)边缘厚度偏差测量:在测厚仪上对来料镜片的球面进行ETV测量,并标记上最低点、最高点和至少1个中间值的位置;

(3)粘接打表:使用粘接剂将来料镜片有平台的面粘接在工装夹头的平面端,工装夹头的夹头端固定在数控机床上,进行打表,将步骤(2)中测量的值打到相应的位置;

(4)采用杯型砂轮进行非球面精磨过程,参数设置为:在数控机床中输入工装夹头的高度与来料镜片中心的厚度,采用固定螺纹距P和固定切削速度V进行精磨加工,螺纹距P的值为0.03~0.1mm,切削速度V的值为8000~15000mm/min,杯型砂轮的旋转速度为5000~7000r/min;

杯型砂轮进行非球面精磨加工时,其加工点从来料镜片的端部走到来料镜片的中心位置,随着加工点由来料镜片外端部向来料镜片中心的移动,来料镜片的旋转速度由0.2~0.8r/min逐步增加至200~400r/min,所述杯型砂轮与来料镜片的旋转方向相反;

(5)检测精磨后来料镜片的表面面型精度PV99,若达到目标面型精度,则工艺结束;若未达到目标面型精度,将检测结果导入数控机床修正项目中进行面型修正;

(6)重复步骤(4)~(5),至达到目标面型精度为止。

进一步地,步骤(1)中,标记上最低点、最高点和2个中间值的位置。

进一步地,步骤(3)中,打表过程中控制在1~4微米的误差。

进一步地,步骤(3)中,粘接剂为松香、石蜡、沥青、快干502点胶中的至少一种。

进一步优选地,粘接具体为:将粘接剂铺在工装夹头的平面端上,将工装夹头放置于加热台或加热灯下烘烤至粘接剂全部熔化为液态,然后将来料镜片平台有平台的一面放置于工装夹头上静置1~3min,待镜片不滑动即可。

进一步优选地,步骤(4)中,杯型砂轮从来料镜片的外端部开始进刀,进刀过程中,控制吃刀量为0.005~0.05mm,进给速度为0.5~1mm/min。

进一步地,步骤(4)中,非球面精磨过程,杯型砂轮进行非球面精磨加工时,其加工点有左刀口和右刀口,左刀口加工时从来料镜片左边端部根据非球面面型走到来料镜片的中间位置;右刀口从来料镜片右边端部根据非球面面型走到来料镜片的中间位置。

进一步地,步骤(5)中,目标面型精度PV99为0.4~1.5微米。

进一步地,步骤(5)还包括,若未达到目标面型精度,进行来料镜片的轮廓检测,并将轮廓检测数据导入数控机床中进行面型修正。

进一步地,设置n为加工点距离来料镜片中心

相对现有技术,本发明的有益效果在于:

(1)本发明的数控非球面杯型砂轮精磨方法适用于进行非球面精磨,加工效率高,用时短,对非球面镜片表面破坏层浅,为后续的非球面抛光节省抛透时间,同时利于抛光面型的控制。

(2)本发明的数控非球面杯型砂轮精磨方法的单次加工时长可缩减至1.5h;加工后镜片的偏心小于0.001mm。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

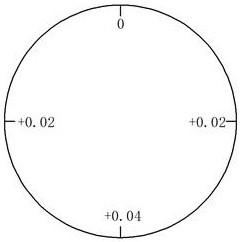

图1为实施例1步骤(2)中边缘厚度偏差测量的结果图。

图2为实施例1步骤(4)中杯型砂轮加工点与加工方向示意图。

图3为实施例1和实施例2步骤(4)中非球面精磨参数P、V的示意图。

图4为实施例1步骤(5)中轮廓检测结果图。

图5为实施例2步骤(2)中边缘厚度偏差测量的结果图。

图6为实施例2步骤(4)中杯型砂轮加工点与加工方向示意图。

图7为实施例2步骤(5)中轮廓检测结果图。

具体实施方式

为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不旨在限制本发明的保护范围。

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

实施例1

参见图1~4所示,本实施例公开了一种数控非球面杯型砂轮精磨方法,包括以下步骤:

(1)准备来料镜片,所述来料球面的一面为凸球面,另一面为凹面,所述凹面的端部设置有平台;所述凸球面为本实施例精磨后的目标非球面的最佳拟合球面;

(2)边缘厚度偏差测量:在测厚仪上对来料镜片的凸球面进行ETV测量,并标记上最低点、最高点和2个中间值的位置,具体如图1所示;

(3)粘接打表:将松香铺在工装夹头的平面端上,将工装夹头放置于加热台或加热灯下烘烤至松香全部熔化为液态,然后将来料镜片平台有平台的一面放置于工装夹头上静置1~3min,待镜片不滑动即可,工装夹头的夹头端固定在数控机床上,进行打表,将步骤(2)中测量的值打到相应的位置,控制在1~4微米的误差;

(4)如图2和3所示,采用杯型砂轮进行非球面精磨过程,参数设置为:在数控机床中输入工装夹头的高度与来料镜片中心的厚度,采用固定螺纹距P和固定切削速度V进行精磨加工,螺纹距P的值为0.03mm,切削速度V的值为10000mm/min,杯型砂轮绕O

杯型砂轮进行非球面精磨加工时,其加工点从来料镜片的端部A走到来料镜片的中心位置B,随着加工点由来料镜片外端部向来料镜片中心的移动,来料镜片绕O

具体的,作为本实施例的优选方案之一:

杯型砂轮进刀过程中,控制吃刀量为0.03mm,进给速度为0.5mm/min;

本实施例在非球面精磨过程,杯型砂轮进行非球面精磨加工时,其加工点为右刀口,右刀口从来料镜片右边端部根据非球面面型走到来料镜片的中间位置;

(5)检测精磨后来料镜片的表面面型精度PV99为2.098微米,未达到目标面型精度PV99为0.4~1.5微米,进行来料镜片的轮廓检测,检测结果如图4所示,将轮廓检测数据导入数控机床中进行面型修正;

(6)本实施例再重复步骤(4)~(5)1次,达到目标面型精度PV99为0.4~1.5微米。

经记录,本实施例耗时60min。

实施例2

参见图4~7所示,本实施例公开了一种数控非球面杯型砂轮精磨方法,包括以下步骤:

(1)准备来料镜片,所述来料球面的一面为凸球面,另一面为凹面,所述凹面的端部设置有平台;所述凸球面为本实施例目标非球面的最佳拟合球面;

(2)边缘厚度偏差测量:在测厚仪上对来料镜片的凸球面进行ETV测量,并标记上最低点、最高点和2个中间值的位置,具体如图5所示;

(3)粘接打表:将松香铺在工装夹头的平面端上,将工装夹头放置于加热台或加热灯下烘烤至松香全部熔化为液态,然后将来料镜片平台有平台的一面放置于工装夹头上静置1~3min,待镜片不滑动即可,工装夹头的夹头端固定在数控机床上,进行打表,将步骤(2)中测量的值打到相应的位置,控制在1~4微米的误差;

(4)如图6和3所示,采用杯型砂轮进行非球面精磨过程,参数设置为:在数控机床中输入工装夹头的高度与来料镜片中心的厚度,采用固定螺纹距P和固定切削速度V进行精磨加工,螺纹距P的值为0.1mm,切削速度V的值为10000mm/min,杯型砂轮绕O

杯型砂轮进行非球面精磨加工时,其加工点从来料镜片的端部走到来料镜片的中心位置,随着加工点由来料镜片外端部向来料镜片中心的移动,来料镜片绕O

具体的,作为本实施例的优选方案之一:

杯型砂轮进刀过程中,控制吃刀量为0.03mm,进给速度为0.5mm/min;

本实施例在非球面精磨过程,杯型砂轮进行非球面精磨加工时,其加工点在右刀口,右刀口从来料镜片右边端部根据非球面面型走到来料镜片的中间位置;

(5)检测精磨后来料镜片的表面面型精度PV99为1.515微米,未达到目标面型精度PV99为0.4~1.5微米,进行来料镜片的轮廓检测,检测结果如图7所示,将轮廓检测数据导入数控机床中进行修正;

(6)本实施例再重复步骤(4)~(5)1次,达到目标面型精度PV99为0.4~1.5微米。

经记录,本实施例耗时30min。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的包含范围之内。