智能多层角钢卸料控制中心

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及卸料输送装置领域,尤其涉及一种智能多层角钢卸料控制中心。

背景技术

角钢在处理过程中,包括对角钢进行镀锌的处理步骤,镀锌之后的角钢更具有耐腐蚀性。

在角钢进行批量镀锌完毕后,需要依次进行烘干预热-挂镀-冷却-钝化-清洗-打磨的工序,其中,从清洗到打磨的工序,需要将角钢从专门的晾晒架上转接平铺至打磨台200上(在打磨台200上,工作人员会对角钢进行一一打磨处理)。

参见图1,在现有技术中,角钢的转接是通过起吊机进行工作,利用起吊机将批量的角钢进行吊起,随后工作人员将套于角钢两侧的支架000取下,随后,角钢会在重力作用下自然掉落至打磨台200上,最后工作人员进行整理平铺。在上述转接工序中,角钢是掉落至打磨台200,一方面角钢掉落时会产生冲击力,这种冲击会导致角钢的锌层掉落,另一方面,角钢掉落时会产生剧烈噪音,长时间工作过程,使得工作人员的听力造成极大的负担。

综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

发明内容

针对上述的缺陷,本发明的目的在于提供一种智能多层角钢卸料控制中心,其可以通过设置有若干插板组的卸料机将批量角钢放置于打磨台上,放置过程不会出现角钢的自由下落,一方面保护了角钢的外锌层,另一方面降低了厂房内的噪音。

为了实现上述目的,本发明提供一种智能多层角钢卸料控制中心,包括打磨台及受到一行走机构驱动沿打磨台方向移动的卸料机;所述卸料机端部设有沿竖直方向升降的若干插板组及驱动插板组工作的升降机构;装料工作时,若干插板组沿竖直方向等间隔分布;卸料工作时,所述行走机构驱动卸料机进行移动,并在移动过程中,所述升降机构驱动插板组进行缓慢下降;当最后一组所述插板组下降完毕后,若干插板组形成堆叠结构。

根据本发明的智能多层角钢卸料控制中心,每组所述插板组是由左右对称且同步升降工作的两个插板组成;每个所述插板为“L”型结构;所述卸料机的工作端面设有用于安置插板的竖直导轨,所述插板滑动安装于该竖直导轨内。

根据本发明的智能多层角钢卸料控制中心,所述升降机构包括固定安装于卸料机内部的卷扬机、连接卷扬机输出端与插板连接端的链条;所述卸料机上端设置有对链条进行换向支撑的支撑结构。

根据本发明的智能多层角钢卸料控制中心,所述支撑结构包括固定安装于卸料机上端且具有一组直角边的支撑架及等间隔安装于支撑架直角边上的若干转接轮;所述链条对应搭设于转接轮上。

根据本发明的智能多层角钢卸料控制中心,所述支撑架为三角支架。

根据本发明的智能多层角钢卸料控制中心,所述支撑结构包括转动安装于所述卸料机上端的同步轴及对应同步轴端部且竖直设置的转接架;所述转接架内部竖向等间隔设置有若干转接轮;每个同步轴的端部也安装有转接轮;所述链条依次穿过设于同步轴端部的转接轮及设于转接架的转接轮。

根据本发明的智能多层角钢卸料控制中心,所述转接轮采用与链条配合的齿轮结构。

根据本发明的智能多层角钢卸料控制中心,所述行走机构包括与打磨台平行设置的导轨、转动安装于卸料机底座的传动轴、安装于传动轴端部的行走轮及驱动传动轴进行转动的转动电机;所述行走轮滚动安装于导轨。

根据本发明的智能多层角钢卸料控制中心,所述卸料机与导轨之间设有导轨辅助定位结构;该导轨辅助定位结构包括设于所述导轨上并沿其传动方向延伸的挡边;所述卸料机的底座上设有向下围设成一容纳空间并呈半开口式结构的卡爪结构;所述挡边卡入容纳空间内部。

根据本发明的智能多层角钢卸料控制中心,所述卡爪结构包括竖直设置的支撑部及与支撑部呈夹角设置的阻挡部;当卸料机后端上翘时,所述阻挡部的内缘与挡边的下缘贴合。

本发明提供了一种智能多层角钢卸料控制中心,包括打磨台及受到一行走机构驱动沿打磨台方向移动的卸料机;所述卸料机端部设有沿竖直方向升降的若干插板组及驱动插板组工作的升降机构;装料工作时,若干插板组沿竖直方向等间隔分布;卸料工作时,所述行走机构驱动卸料机进行移动,并在移动过程中,所述升降机构驱动插板组进行缓慢下降;当最后一组所述插板组下降完毕后,若干插板组形成堆叠结构。本发明可以通过设置有若干插板组的卸料机将批量角钢放置于打磨台上,放置过程不会出现角钢的自由下落,一方面保护了角钢的外锌层,另一方面降低了厂房内的噪音。

附图说明

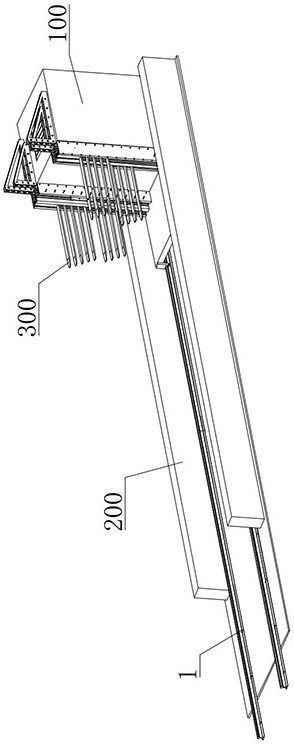

图1是批量角钢与支架的放置图;图2是本发明的结构示意图;图3是本发明的剖视图;图4是图3中C部分的放大图;图5是图3中卸料机内部升降机构的结构图;图6是本发明的工作状态图;图7是本发明的另一工作状态图;图8是支撑架及竖直导轨的结构图;图9是图8中D部分的放大图;图10是在第三实例下的本发明中支撑结构的结构图;图11是图2的另一角度示意图;图12是图11中A部分的放大图;图13是图2的后视图;图14是图13中B部分的放大图;图15是在第二实例下的阻挡部的结构图;图16为插板的结构图;图17是晾晒时支架支撑角钢的俯视分布图;

在图中,000-支架,001-角钢,100-卸料机,101-挡边,102-支撑部,103-阻挡部,104-支撑板,200-打磨台,201-行走轮,202-传动轴,300-插板组,311-辅助滚轮,1-导轨,11-竖直导轨,21-卷扬机,22-链条,3-插板,31-支撑架,32-转接轮,33-同步轴,34-转接架。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

参见图2,本发明提供了一种智能多层角钢卸料控制中心,该智能多层角钢卸料控制中心包括打磨台200及受到一行走机构驱动沿打磨台200方向移动的卸料机100。卸料机100在移动过程中将角钢一一放置于打磨台200上,再由工人对角钢进行打磨处理。

参见图2、图3及图4,其中,所述行走机构包括与打磨台200平行设置的导轨1、转动安装于所述卸料机100底座的传动轴202、安装于传动轴202端部的行走轮201及驱动传动轴202进行转动的转动电机(图中未表示);具体的,转动电机与传动轴202之间可以通过皮带传动连接或齿轮传动连接(为现有结构);所述行走轮201滚动安装于导轨1。该行走机构为本领域技术人员所熟知的直线驱动机构,行走机构驱动卸料机100沿打磨台200方向进行移动时,启动转动电机,转动电机带动传动轴202进行转动并进一步驱动行走轮201在导轨1上滚动传动,最终带动卸料机100移动。

所述卸料机100端部设有沿竖直方向升降的若干插板组300及驱动插板组300工作的升降机构;

参见图8,每组所述插板组300是由左右对称且同步升降工作的两个插板3组成,当然,也可以由其他数量的插板3组成(例如三个、四个等),而采用两个,原因是本实例中的两个插板3之间的距离足以保证在插板组300插起角钢后,角钢的受力平衡;每个所述插板3为“L”型结构(图8及图16所示);

参见图1、图6及图7,装料工作时,批量的角钢001连同支架000置于导轨1的端部位置(进一步解释,晾晒时,支架000是按照导轨1的方向进行排布,图17所示),所述升降机构驱动若干插板组300进入初始状态,该状态下,若干插板组300沿竖直方向等间隔分布(图6所示);随后,行走机构驱动卸料机100移动并将插板组300对应插入角钢001之间的间隙中(插板组300对应插入角钢的中间位置,以保证角钢受到支撑时的受力平衡),随后,插板组300上升预定高度实现将角钢抬起,抬起后,工作人员将位于角钢两侧的支架000取下。

卸料工作时,所述行走机构驱动卸料机100沿打磨台200方向进行移动,并在移动过程中,所述升降机构会驱动插板组300进行缓慢下降;需要注意的是,卸料机100的移动速度应适应插板组300的下降速度(移动速度过快,会导致角钢无法正常卸料完毕(角钢无法全部落入至打磨台200上);移动速度过慢,会导致插板组300与放置于打磨台200的角钢发生碰撞),当最后一组所述插板组300下降完毕后,若干插板组300形成堆叠结构(图7所示)。

所述卸料机100的工作端面设有用于安置插板3的竖直导轨11,所述插板3滑动安装于该竖直导轨11内,在本实例中,所述竖直导轨11左右设有两组,每组设有内外若干层子导轨,每层子导轨中均安装有一个插板3。采用上述结构,将插板3分散至单独的传动空间,保证位于上下位置的插板3之间的距离可以尽量的小,能够形成堆叠结构。

参见图8及图9,优选的是,所述插板3侧端安装有与子导轨进行配合的辅助滚轮311,插板3进行上下移动时,辅助滚轮311在子导轨内进行滚动,以此来减少零部件(插板3)的磨损。

参见图5,所述升降机构包括固定安装于卸料机100内部的卷扬机21、连接卷扬机21输出端与插板3连接端(图16所示)的链条22;在本实例中,每个所述插板3对应一台卷扬机21;所述插板3在进行升降工作时,其所对应的卷扬机21启动,并进一步作用于链条22,最终通过对链条22的收卷与释放实现驱动插板3在子导轨内的升降工作。

所述卸料机100上端设置有对链条22进行换向支撑的支撑结构,通过支撑结构对链条22进行换向及传动支撑,一方面为链条22的升降工作提供支点,另一方面避免链条22与卸料机100的外壳发生工作干涉,既影响链条22的传动,又增大链条22的损耗,减少零部件的使用寿命。

参见图8,在本实例中,所述支撑结构包括固定安装于卸料机100上端具有一组直角边的支撑架31及等间隔安装于支撑架31直角边上的若干转接轮32;链条22对应搭设于转接轮32上(图5所示),经过对应的转接轮32转接后,若干链条22之间不会出现干涉,避免在传动时出现工况出错及零部件损耗的现象。其中,所述支撑架31可以选择为三角支架或方形支架等,在本实例中,所述支撑架31选择为三角支架,这是由于三角状结构的稳定性更好。

参见图11、图12、图13及图14,卸料机100与导轨1之间设有导轨辅助定位结构;该导轨辅助定位结构包括设于导轨1上沿其传动方向延伸的挡边101,在本实例中,该导轨1选用“工”字型导轨,由于“工”字型导轨自带挡边101结构,无需单独设置,当然导轨1也可采用其他带有挡边101的导轨结构,例如单边式的“Γ”型;所述卸料机100底座上设有向下围设成一容纳空间并呈半开口式结构的卡爪结构;挡边101卡入容纳空间内部。当所述卸料机100因重力不平衡(重力不平衡的原因为,在对部分质量较重的角钢进行卸料时,卸料机100的重心会发生前移),导致其后端发生上翘,此时,所述卸料机100会进一步带动卡爪结构上移,卡爪结构与挡边101的配合作用下对卸料机100后端产生拉动效果,避免卸料机100前翻。

所述卡爪结构包括竖直设置的支撑部102及与支撑部102呈夹角设置的阻挡部103;当卸料机100后端上翘时,所述阻挡部103的内缘与挡边101的下缘贴合。其中,进一步解释的是,阻挡部103的角度是跟随挡边101下缘的角度进行设置,而在本实例中,所述阻挡部103与支撑部102为垂直设置。

优选的是,所述阻挡部103为转动安装于支撑部102上的滚轮;由于卸料机100发生上述“倾倒”现象时,行走机构还是处于工作状态,所以卸料机100还是沿导轨1进行移动,将阻挡部103设为滚轮结构可以在阻挡部103与导轨1贴合时不影响卸料机100的移动,降低零部件(阻挡部103)的磨损。

进一步的,所述阻挡部103为锥形滚轮,采用锥形滚轮可以更好的与“工”字型导轨的挡边101下缘贴合。

另外,所述阻挡部103与支撑部102均设于一支撑板104上,所述支撑板104可拆卸安装(例如通过螺栓进行固定安装)于卸料机100底座。由于卸料机100发生上述“倾倒”现象时,支撑部102的局部受力较大,在长时间工作中可能会出现破损的情况,此时,可以对支撑板104进行拆装处理,更换新的支撑板104即可。

参见图15,在第二实例中,与上述的区别在于,提供了另外一种阻挡部103结构,所述阻挡部103为与支撑部102可拆卸安装(通过螺栓进行固定安装)的块状结构,采用上述结构的特点在于,该结构方便加工与更换。

参见图10,在第三实例中,与上述的区别在于,提供了另外一种支撑结构,所述支撑结构包括转动安装于所述卸料机100上端的同步轴33及对应同步轴33端部且竖直设置的转接架34;所述转接架34内部竖向等间隔设置有若干转接轮32;每个同步轴33的端部也安装有转接轮32;所述链条22依次穿过设于同步轴33端部的转接轮32及设于转接架34的转接轮32(安装后的链条22与图5一致)。通过上述设置将位于同一插板组300所对应的链条22安装于同一同步轴33上,通过同步轴33优化同一插板组300内链条22的传动同步性。

优选的是,所述子导轨上部也安装有转接轮32(图10所示),通过该设置进一步优化链条22的传动效果。

另外,所述转接轮32采用与链条22配合的齿轮结构。采用该结构,增加转接轮32与链条22的配合传动性。

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。