一种透明件及其制造方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及透明件制造技术领域,具体涉及一种透明件及其制造方法。

背景技术

先进航空器、航天器以及深海探测器等对结构承载类的透明件提出了苛刻的外形精度、力学承载能力、光学性能和视觉观察效果要求,一般具有尺寸大、面形复杂、光学/力学性能要求高等特点。例如,对于飞机来讲,座舱盖透明件是关键结构功能件之一。目前,这类透明件的成形方式是用加热成形获得制件的外形,对周边进行加工以满足装配要求。然而,传统成形制造技术涉及较高的热成形温度,该过程会造成制件表面、内部存在残余应力,影响制件的力学性能和使用寿命。

发明内容

本发明的目的是克服现有技术的缺点,提供一种透明件及其制造方法,该方法能够降低透明件的残余应力,从而提高透明件的力学性能、光学性能和使用寿命。

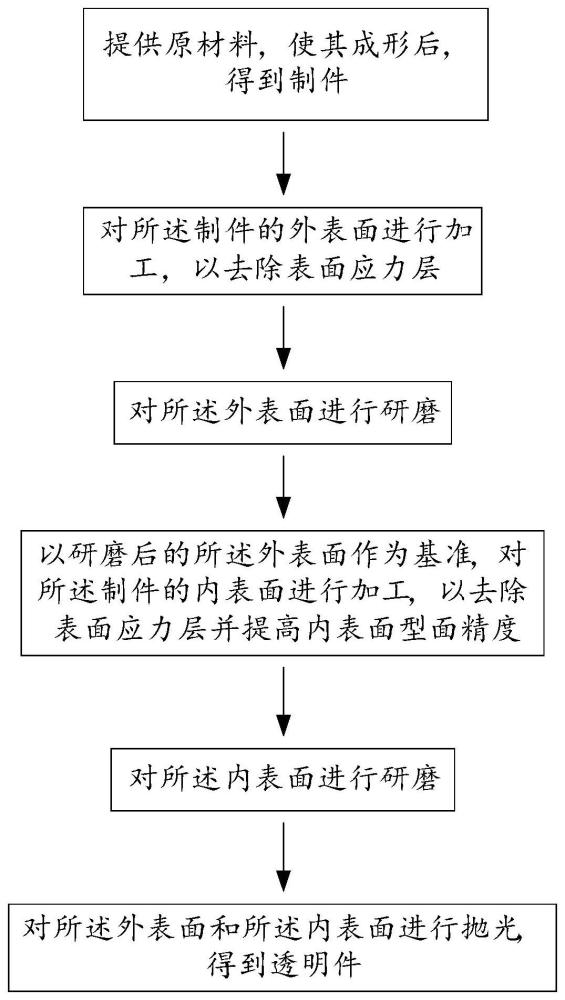

本发明第一方面提供的透明件的制造方法包括以下步骤:

提供原材料,使其成形后,得到制件;

对所述制件的外表面进行加工,以去除表面应力层;

对所述外表面进行研磨;

以研磨后的所述外表面作为基准,对所述制件的内表面进行加工,以去除表面应力层并提高内表面型面精度;

对所述内表面进行研磨;以及

对所述外表面和所述内表面进行抛光,得到透明件。

本发明的制造方法属于高性能制造技术,对于透明件、特别是复杂外形结构透明件的制造具有创新意义。目前关于先进复杂外形结构透明件高性能制造技术和方法的报道很少。高性能制造作为领域的新概念在航空透明件制造技术中为首次应用。本发明以提高产品综合性能为目标,首次将高性能制造技术应用到复杂外形结构透明件制造过程中,具有先进的创新意义。为全面提升先进航空器、航天器以及深海探测器等中结构承载类透明件的光学性能、视觉观察效果、力学性能、外形尺寸精度和装配精度等提供解决方案。

本发明与现有的技术方法和路线相比,最大的不同和优势是:利用外表面整体加工、内表面加工和机器人连续研磨的方法,提高了复杂外形结构透明件的尺寸精度,降低了残余应力,提高了力学性能,并在后续连续研磨及抛光过程中确保了透明件表面的连续性,使其在光学性能、外观质量等方面都有绝对的优势。

在本发明的一些实施方案中,所述原材料可为非晶玻璃态聚合物。优选地,所述非晶玻璃态聚合物可选自非定向有机玻璃、定向有机玻璃、聚碳酸酯。

在本发明的一些实施方案中,提供原材料包括:准备板材和下料。

在本发明的一些实施方案中,所述成形可为热成形。优选地,所述热成形包括:将所述原材料加热到其软化温度以上,通过热弯成形方法获得初步外形,再利用吸塑或吹塑靠模的方法获得所述制件。

在本发明的一些实施方案中,在对所述外表面进行加工之前,可对所述制件进行整形,以使其进一步变形。通过整形有利于获得更加准确的外形型面并降低制件的残余应力。在一些具体实施方案中,可在加热条件下,采用抽真空或施加正压力的方法进行所述整形。优选地,对于非定向有机玻璃,加热温度通常可为110~120℃;对于定向有机玻璃,加热温度通常可为100~110℃;对于聚碳酸酯,加热温度通常可为120~130℃。对于其他类型的非晶玻璃态聚合物,可根据材料属性适当调整加热温度。优选地,抽真空时,真空表压力不超过1000Pa(例如可以是100Pa、200Pa、300Pa、400Pa、500Pa、600Pa、700Pa、800Pa、900Pa或1000Pa);施加正应力时,压力不低于0.11MPa,优选不高于0.25MPa以免产生快速变形影响最终制件性能。

在本发明的一些实施方案中,对所述外表面进行加工的方法包括:对所述外表面整体进行数控加工。外表面整体数控加工可以去除表面高应力层,提高型面连续性和外形精度,是一种低应力加工方法。优选地,去除厚度可控制在1~3mm。经加工后制件的表面应力值不超过0.4MPa,比成形后所得制件表面应力值降低70%以上。

优选地,所述数控加工过程中,控制以下加工参数:主轴转速为5000~9000r/min(例如可为5000r/min、5500r/min、6000r/min、6500r/min、7000r/min、7500r/min、8000r/min、8500r/min或9000r/min),进给速度为2400~3600mm/min(例如可为2400mm/min、2500mm/min、2600mm/min、2700mm/min、2800mm/min、2900mm/min、3000mm/min、3100mm/min、3200mm/min、3300mm/min、3400mm/min、3500mm/min或3600mm/min),法向进给量为0.1~0.5mm(例如0.1mm、0.15mm、0.2mm、0.25mm、0.3mm、0.35mm、0.4mm、0.45mm或0.5mm),铣刀刀头使用压缩空气进行冷却。有机高分子材料整体加工不同于金属材料,由于其热传导差,因此采用慢速加工高效冷却方式,能够避免加工表面出现熔融、过烧、变形等缺陷。

在本发明的一些实施方案中,对所述外表面进行研磨的方法包括:采用机器人整体研磨的方法,利用数字编程控制研磨路径,连续性去除加工刀痕。通过研磨去除加工层,有利于提高外表面的连续性。在一些具体实施方案中,可利用不同粗糙度的砂纸进行所述研磨。优选地,首先利用粗糙度大的砂纸进行研磨,然后利用粗糙度小的砂纸进行研磨。优选地,砂纸的目数为240-1000目,例如可以依次利用240目、500目、800目、1000目的砂纸进行研磨。

在本发明的一些实施方案中,对所述内表面进行加工的方法包括:对所述内表面进行数控加工。利用数控加工的方法能够获得高精度的内表面型面。在一些具体实施方案中,所述数控加工过程中,控制以下加工参数:主轴转速为5000~9000r/min(例如可为5000r/min、5500r/min、6000r/min、6500r/min、7000r/min、7500r/min、8000r/min、8500r/min或9000r/min),进给速度为2400~3600mm/min(例如可为2400mm/min、2500mm/min、2600mm/min、2700mm/min、2800mm/min、2900mm/min、3000mm/min、3100mm/min、3200mm/min、3300mm/min、3400mm/min、3500mm/min或3600mm/min),法向进给量为0.1~0.5mm(例如0.1mm、0.15mm、0.2mm、0.25mm、0.3mm、0.35mm、0.4mm、0.45mm或0.5mm)。根据实际需要,对所述内表面进行的加工可为变厚度加工或等厚度加工。

在本发明的一些实施方案中,对所述内表面进行研磨的方法与对所述外表面进行研磨的方法相同。同样可采用机器人整体研磨的方法进行内表面整体研磨。

本发明提供的加工和研磨方法是不同于传统材料和部件加工的创新方法,对于高性能结构透明件制造具有独创性和专用性。

在本发明的一些实施方案中,所述抛光可为人工抛光。所述人工抛光过程中,根据所述透明件光学质量的分区要求以及所述制件的检查结果,可采用重点区域增加厚度去除量的方法进行抛光,以减轻光学畸变,最大限度地提高透明件的光学性能和表面质量。

本发明的第二方面还提供一种通过上述制造方法获得的透明件。

所述透明件的外形精度可为-1mm~+1mm,自由状态下的边缘贴模度≤1mm,观察区光学畸变≤1/10,光学角偏差≤6’;残余应力低于原材料应力。相对于传统方法制备的透明件,其综合性能得到大幅度提高。

相比现有技术,本发明的有益效果:

1、本发明提供了一种透明件的制造方法,该方法利用外表面整体加工、内表面加工和机器人连续研磨的方法,提高了透明件、特别是复杂外形结构透明件的尺寸精度,降低了残余应力,提高了力学性能,并在后续连续研磨及抛光过程中确保了透明件表面的连续性,使其在光学性能、外观质量等方面都有绝对的优势。本发明以提高产品综合性能为目标,首次将高性能制造技术应用到复杂外形结构透明件制造过程中,具有先进的创新意义。

本发明的高性能制造技术适用于多种透明材料体系,能够用于各种形状与结构的座舱盖透明件制造,在适应性与通用性方面具有明显的优势。本发明在未来新型号歼击机、改型歼击机、其他军民用航空透明件、航天器窗口、深海探测器观察窗制造领域具有广阔的推广应用价值。

2、本发明还提供了通过上述方法制造的透明件,该透明件比传统方法获得透明件在外形偏差、装配精度、光学性能和力学性能等方面均有大幅度提高。

附图说明

图1为本发明的制造方法的流程图。

图2为本发明实施例1制备的某型深海探测器用观察窗透明件的结构示意图。

具体实施方式

为了使本发明要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的实验试剂,如无特殊说明,均为常规生化试剂;以下实施例中所用的原材料、仪器和设备等,均可通过市场购买获得或者可通过现有方法获得;所述实验试剂用量,如无特殊说明,均为常规实验操作中试剂用量;所述实验方法,如无特殊说明,均为常规方法。

本发明通过下面的实施例来进一步阐述本发明。应该正确理解的是:本发明的实施例是为了说明本发明而做出,而不是限制本发明,所以在本发明的方法前提下对本发明的简单改造也属于本发明的范围。

实施例中使用的实验装置主要包括:加热成形设备、数控加工中心、研磨机器人装置。使用的工艺装备主要包括:成形模具、整形模具、数控加工夹持定位模具等。

实施例1

原材料选择非定向有机玻璃。根据制件尺寸对玻璃板材进行下料。

将板材四周夹持后,推进烘箱中加热至140℃,在此温度下保温200min后,将毛坯沉入成形模腔中,按限位放置、整体压框并安装压梁进行合模,合模完成后,去除两侧工艺压板,进一步加热并在140℃下保温约85min,开启真空系统,吸塑成形,使得板材滑移拉伸完全贴于模具,然后保温2.5h,保温后冷却至室温。

将成形后的制件连同整形模具加热至110℃,在制件周边制备真空袋,使其与成形后的制件、整形模具形成密闭空隙,采用抽真空的方式进行整形,真空袋内气压为500Pa。保温16h,然后随炉冷却至室温。获得更加准确的外形型面并降低制件成形应力。

用数控加工的方法获得满足数模结构和尺寸要求的制件,以最终理论型面为目标先对制件进行外表面整体加工。数控加工过程中,控制以下加工参数:主轴转速为6000r/min,进给速度为2400mm/min,法向进给量为0.2mm,铣刀刀头使用压缩空气进行冷却。

对外表面整体数控加工后的制件进行外表面整体研磨,采用研磨机器人用数字编程控制研磨路径,连续性去除加工刀痕,研磨头上依次安装240目、500目、800目、1000目的砂纸,由粗到细的步骤进行研磨,去除加工层,提高外表面的连续性。

以加工后的外表面作为基准,以理论内表面型面为目标,用数控加工的方法获得高精度内表面型面。数控加工过程中,控制以下加工参数:主轴转速为6000r/min,进给速度为2400mm/min,法向进给量为0.2mm,铣刀刀头使用压缩空气进行冷却。

使用上述与外表面研磨相同的方法,进行内表面整体研磨。

最后,采用重点区域增加厚度去除量的方法进行人工抛光,制得透明件。

经检测,所得透明件的几何精度达到:外形精度-1mm~+1mm,表面粗糙度≤Ra0.02μm,壁厚差≤0.5mm,边缘贴模度(与理论边缘外形偏差)≤1mm(自由状态);光学性能满足:透光度≥90%,雾度≤1.5%;观察区光学畸变≤1/10,光学角偏差≤6’;力学性能相比于原板材下降幅度不超过5%。

实施例2

原材料选择非定向有机玻璃。根据制件尺寸对玻璃板材进行下料。

将板材四周夹持后,推进烘箱中加热至150℃,在此温度下保温150min后,将毛坯沉入成形模腔中,按限位放置、整体压框并安装压梁进行合模,合模完成后,去除两侧工艺压板,进一步加热至150℃并保温约95min,开启真空系统,吸塑成形,使得板材滑移拉伸完全贴于模具,然后保温3h,保温后冷却至室温。

将成形后的制件连同整形模具加热至120℃,在制件周边制备真空袋,使其与成形后的制件、整形模具形成密闭空隙,采用抽真空的方式进行整形,真空袋内气压为1000Pa。保温15h,然后随炉冷却至室温。获得更加准确的外形型面并降低制件成形应力。

用数控加工的方法获得满足数模结构和尺寸要求的制件,以最终理论型面为目标先对制件进行外表面整体加工。数控加工过程中,控制以下加工参数:主轴转速为9000r/min,进给速度为3600mm/min,法向进给量为0.5mm,铣刀刀头使用压缩空气进行冷却。

对外表面整体数控加工后的制件进行外表面整体研磨,采用研磨机器人用数字编程控制研磨路径,连续性去除加工刀痕,研磨头上依次安装240目、500目、800目、1000目的砂纸,由粗到细的步骤进行研磨,去除加工层,提高外表面的连续性。

以加工后的外表面作为基准,以理论内表面型面为目标,用数控加工的方法获得高精度内表面型面。数控加工过程中,控制以下加工参数:主轴转速为9000r/min,进给速度为3600mm/min,法向进给量为0.5mm,铣刀刀头使用压缩空气进行冷却。

使用上述与外表面研磨相同的方法,进行内表面整体研磨。

最后,采用重点区域增加厚度去除量的方法进行人工抛光,制得透明件。

经检测,所得透明件的几何精度达到:外形精度-1mm~+1mm,表面粗糙度≤Ra0.02μm,壁厚差≤0.5mm,边缘贴模度(与理论边缘外形偏差)≤1mm(自由状态);光学性能满足:透光度≥90%,雾度≤1.5%;观察区光学畸变≤1/10,光学角偏差≤6’;力学性能相比于原板材下降幅度不超过5%。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。