一种切削毛刺去除装置

文献发布时间:2023-06-19 19:32:07

技术领域

本发明涉及毛刺去除装置技术领域,尤其涉及一种切削毛刺去除装置。

背景技术

风扇动平衡修正是风扇行业中必不可少的生产工艺;风扇在高速运转的时候会产生“偏重”旋转会产生不平衡抖动的情况,也会大大影响产品的使用寿命,在转子的动平衡过程中,需要用铣刀切削去重来达到动平衡的目的。

公开号为CN105345113B的一种扇叶平衡切削机,包括机体、切割刀具、中心定位机构、平衡检测机和夹持气缸,切割刀具安装在机体的顶端中心,中心定位机构和平衡检测机均设置在机体的顶端前侧,机体的顶端后侧固定安装有关于中心定位机构对称的X轴移动模组,两个X轴移动模组之间滑动安装有Y轴移动模组,Y轴移动模组上活动安装有Z轴移动模组,X轴移动模组、Y轴移动模组和Z轴移动模组上均活动设置有夹持气缸和第二位置传感器。本发明切削机使用多轴运动,利用切削刀具对风扇不平衡点进行精确切削,将扇叶内壁磁环进行减少配重,切削磁环表面光滑,切削准确,切削速度快,解决风扇旋转不平衡造成的震动以及使用寿命短的问题。

但是在切削过程中,由于刀具磨损或转子材质等原因,容易在刀痕处产生毛刺,特别是当切削材质为塑料时,由于切削过程产生热量,会将切削下的塑料屑融化后黏连在转子切削刀痕处,对于转子后续工序的进行产生影响,故需要对此进行清除,实际生产中需要有人一直手工对每个产品刮除毛刺,费时费力。

发明内容

本发明目的是为了解决现有技术中存在的缺点,而提出的一种切削毛刺去除装置,包括:支撑主体架,转子工件两端支撑的放置在支撑主体架上;

除毛刺结构,安装于所述支撑主体架内,所述除毛刺结构通过驱动端部砂轮对转子工件进行毛刺清除;

驱动结构,安装于所述支撑主体架上,所述驱动结构通过伸缩杆伸缩带动除毛刺结构进行移动;

滑动结构,设置在所述支撑主体架与所述除毛刺结构之间,用于方便除毛刺结构在支撑主体架内部进行移动;

限位结构,安装于所述除毛刺结构上,通过限位结构使得除毛刺结构适应不同切削量的转子工件。

作为上述技术方案的进一步描述:所述除毛刺结构包括连接架、打磨头和百叶砂轮,所述连接架下方与滑动结构连接,所述打磨头设置在连接架内,所述打磨头一端与百叶砂轮连接,所述打磨头另一端与转动轴承连接。

作为上述技术方案的进一步描述:所述驱动结构包括驱动气缸、固定板和连接板,所述驱动气缸与连接板一端连接,所述连接板另一端与连接架连接,所述固定板连接在驱动气缸与连接架之间。

作为上述技术方案的进一步描述:所述滑动结构包括滑板和滑块,所述滑板固定在支撑主体架上,所述滑块通过内部开设的滑槽与滑板滑动连接。

作为上述技术方案的进一步描述:所述限位结构包括安装框、弹簧、限位块和固定螺栓,所述安装框通过固定螺栓固定在连接架上,所述弹簧一端连接固定在安装框内,所述弹簧另一端与限位块连接,所述限位块穿过连接架与打磨头连接。

作为上述技术方案的进一步描述:所述滑动结构设置有两个,所述滑动结构连接在连接架与支撑主体架之间。

作为上述技术方案的进一步描述:所述打磨头为直角打磨头。

作为上述技术方案的进一步描述:所述连接架表面开设有螺栓孔,所述螺栓孔与固定螺栓相适配,所述螺栓孔设置有多个。

作为上述技术方案的进一步描述:所述连接架表面开设有限位槽,所述打磨头通过限位槽与限位块连接。

作为上述技术方案的进一步描述:所述滑块上方与连接架连接,所述滑板与滑块相适配。

上述技术方案具有如下优点或有益效果:

1、本发明通过将百叶砂轮安装在直角打磨头上,打磨头安装在转动轴承上,当需要去除毛刺时,打磨头会由驱动气缸推入转子工件处,通过转动轴承带动百叶砂轮对产品表面进行快速打磨,自动化去毛刺,省时省力。

2、本发明通过设置有驱动结构和限位结构,通过驱动气缸可以带动连接架前后移动,连接架会带动百叶砂轮移动到转子工件的位置对转子工件进行毛刺去除,当百叶砂轮刚接触到转子工件处时,转子工件会挤压百叶砂轮,使得百叶砂轮和打磨头通过弹簧收缩的作用下在限位槽中进行转动微调后,百叶砂轮进入到转子工件的侧面,此时通过弹簧回弹的作用下将百叶砂轮轻压在产品上,因此在正常范围内,无论切削量大小,都能自动适应。

3、本发明通过设置有多个螺栓孔,使得通过固定螺栓可以将安装框固定在不同位置的螺栓孔中,使得弹簧的弹力和转动角度可在一定范围内调节。

附图说明

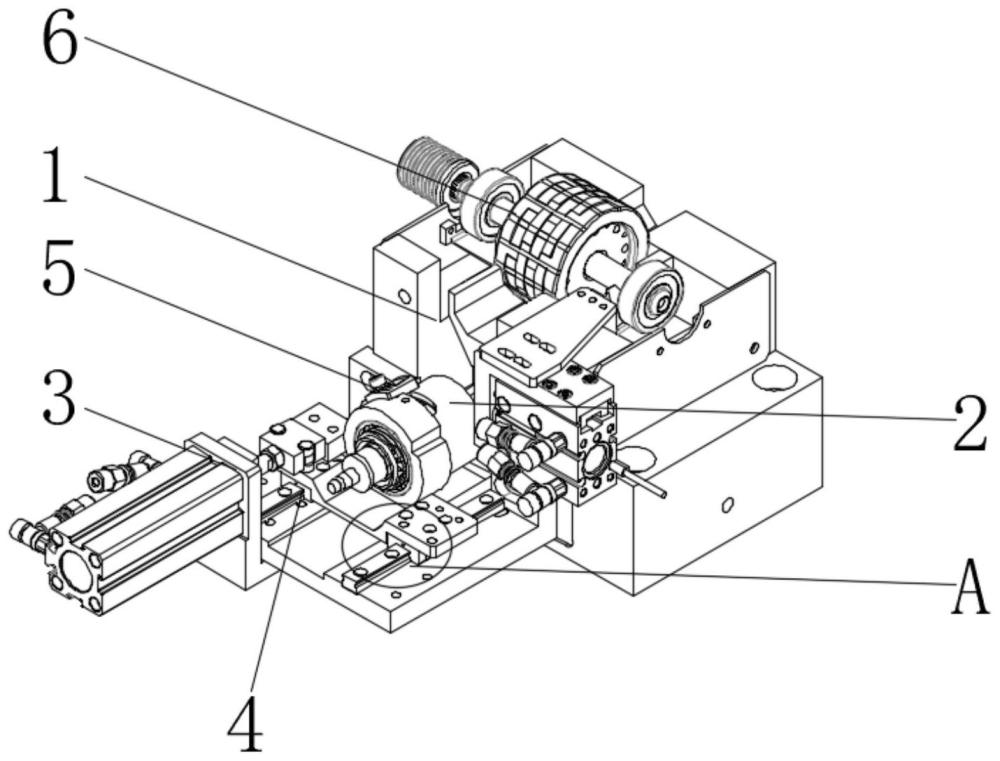

图1为本发明一实施例的切削毛刺去除装置的结构示意图一;

图2为本发明一实施例的切削毛刺去除装置的结构示意图二;

图3为图1切削毛刺去除装置中的俯视图;

图4为图1切削毛刺去除装置中的侧视图;

图5为图1切削毛刺去除装置中的主视图;

图6为图1切削毛刺去除装置中的除毛刺结构的结构示意图;

图7为图1切削毛刺去除装置中的限位结构的结构示意图;

图8为图1切削毛刺去除装置中的A处的局部放大图。

图例说明:

1、支撑主体架;2、除毛刺结构;3、驱动结构;4、滑动结构;5、限位结构;6、转子工件;201、连接架;202、打磨头;203、百叶砂轮;204、转动轴承;205、螺栓孔;206、限位槽;31、驱动气缸;32、固定板;33、连接板;41、滑板;42、滑块;51、安装框;52、弹簧;53、限位块;54、固定螺栓。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一:

如图1所示,本发明的一种切削毛刺去除装置,支撑主体架1,转子工件6两端支撑的放置在支撑主体架1上;除毛刺结构2,安装于支撑主体架1内,除毛刺结构2通过驱动端部砂轮对转子工件6进行毛刺清除;驱动结构3,安装于支撑主体架1上,驱动结构3通过伸缩杆伸缩带动除毛刺结构2进行移动;滑动结构4,设置在支撑主体架1与除毛刺结构2之间,用于方便除毛刺结构2在支撑主体架1内部进行移动;限位结构5,安装于除毛刺结构2上,通过限位结构5使得除毛刺结构2适应不同切削量的转子工件6;采用高速旋转的微型百叶砂轮203对产品毛刺部位进行打磨,百叶砂轮203安装在直角打磨头202上,产品切削时,百叶砂轮203会由驱动结构3推动,退出工作区,切削完毕后,铣刀避让到一侧,百叶砂轮203快速进入打磨并退出,整个工作过程不到1S。

如图1所示,驱动结构3包括驱动气缸31、固定板32和连接板33,驱动气缸31与连接板33一端连接,连接板33另一端与连接架201连接,固定板32连接在驱动气缸31与连接架201之间,滑动结构4包括滑板41和滑块42,滑板41固定在支撑主体架1上,滑块42通过内部开设的滑槽与滑板41滑动连接,滑块42上方与连接架201连接,滑板41与滑块42相适配;通过驱动气缸31的连接板33可以带动除毛刺结构2前后移动,通过滑块42在滑板41滑动,方便将除毛刺结构2的进入与退出。

如图2和图3所示,在本发明一实施例中,除毛刺结构2包括连接架201、打磨头202和百叶砂轮203,连接架201下方与滑动结构4连接,打磨头202设置在连接架201内,打磨头202一端与百叶砂轮203连接,打磨头202另一端与转动轴承204连接;通过将百叶砂轮203安装在直角打磨头202上,打磨头202安装在转动轴承204上,当需要去除毛刺时,打磨头202会由驱动气缸31推入转子工件6处,通过转动轴承204带动百叶砂轮203对产品表面进行快速打磨,自动化去毛刺,省时省力。

实施例二:

如图2所示,在实施例一的基础上,本发明提供一种技术方案:滑动结构4设置有两个,滑动结构4连接在连接架201与支撑主体架1之间,打磨头202为直角打磨头,连接架201表面开设有螺栓孔205,螺栓孔205与固定螺栓54相适配,螺栓孔205设置有多个,连接架201表面开设有限位槽206,打磨头202通过限位槽206与限位块53连接;通过设置有多个螺栓孔205,使得通过固定螺栓54可以将安装框51固定在不同位置的螺栓孔205中,使得弹簧的弹力和转动角度可在一定范围内调节。

如图1和图2所示,在本实施例中,限位结构5包括安装框51、弹簧52、限位块53和固定螺栓54,安装框51通过固定螺栓54固定在连接架201上,弹簧52一端连接固定在安装框51内,弹簧52另一端与限位块53连接,限位块53穿过连接架201与打磨头202连接;通过驱动气缸31可以带动连接架201前后移动,连接架201会带动百叶砂轮203移动到转子工件6的位置对转子工件6进行毛刺去除,当百叶砂轮203刚接触到转子工件6处时,转子工件6会挤压百叶砂轮203,使得百叶砂轮203和打磨头202通过弹簧52收缩的作用下在限位槽206中进行转动微调后,百叶砂轮203进入到转子工件6的侧面,此时通过弹簧回弹的作用下将百叶砂轮203轻压在产品上,因此在正常范围内,无论切削量大小,都能自动适应。

工作原理:工作人员首先将产品放置在转子工件6处进行切削,切削完成后,打磨头202会由驱动气缸31推入转子工件6处,通过转动轴承204带动百叶砂轮203对产品表面进行快速打磨,自动化去毛刺,省时省力;通过驱动气缸31可以带动连接架201前后移动,连接架201会带动百叶砂轮203移动到转子工件6的位置对转子工件6进行毛刺去除,当百叶砂轮203刚接触到转子工件6处时,转子工件6会挤压百叶砂轮203,使得百叶砂轮203和打磨头202通过弹簧52收缩的作用下在限位槽206中进行转动微调后,百叶砂轮203进入到转子工件6的侧面,此时通过弹簧回弹的作用下将百叶砂轮203轻压在产品上,因此在正常范围内,无论切削量大小,都能自动适应。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。