一种用于芳纶纤维增强复合材料切削加工的PCD复合刀具

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及铣削加工工具技术领域,尤其涉及一种用于芳纶纤维增强复合材料切削加工的PCD复合刀具。

背景技术

芳纶纤维复合材料(AFRP)因为其超高强度,高模量等优异性能,在装甲防护领域受到了强烈的关注和广泛的应用。AFRP在高应变率下吸能能力高,具有极好的装甲防弹性能,被广泛应用于各种防弹装甲中,其使用厚度基本在10~20mm之间。采用AFRP材质的构件上若需要加工若干孔径大于6mm的连接紧固孔往往采用传统机械加工。然而,AFRP具有高韧性、高强度等特性,很难被剪切或拉断,加工中极易产生抽丝拉毛、撕裂、分层、孔壁粗糙等缺陷,以及絮状切屑难以排屑、刀具磨损严重等技术难题,严重制约了AFRP材料的推广应用。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种可以有效减少加工过程中产生的抽丝拉毛缺陷、解决了絮状切屑难以排出的技术难题,减少铣削加工缺陷,提高了加工效率和加工质量的用于芳纶纤维增强复合材料切削加工的PCD复合刀具。

为解决上述技术问题,本发明采用以下技术方案:

一种用于芳纶纤维增强复合材料切削加工的PCD复合结构刀具,包括切削部和柄部,所述切削部设有两个从端部延伸至柄部的排屑槽,两个排屑槽将切削部主体部分分成两个主切削刃瓣,所述主切削刃瓣上设有多个右螺旋槽,相邻两个右螺旋槽之间的主体部分构成副切削刃瓣,在刀具旋转方向上副切削刃瓣前侧与右螺旋槽的后侧相交形成右螺旋切削刃,在刀具旋转方向上排屑槽的后侧面M2设有PCD刀片,所述PCD刀片的外切圆直径大于或等于右螺旋切削刃的外切圆直径,所述切削部还包括多组拉屑槽,每一组拉屑槽包括呈左螺旋式分布的多个拉屑槽,每一组的各拉屑槽对应设置在各副切削刃瓣上,多组拉屑槽从右螺旋槽起点开始沿右螺旋槽间隔布置。

作为上述技术方案的进一步改进,所述拉屑槽为前口宽度B11小于后口的宽度B12的“虎口”型槽。

作为上述技术方案的进一步改进,所述主切削刃瓣的端部设有端刃,所述PCD刀片延伸至端刃处。

作为上述技术方案的进一步改进,所述右螺旋切削刃与PCD刀片相切。

作为上述技术方案的进一步改进,所述排屑槽的前侧面M1与后侧面M2垂直。

作为上述技术方案的进一步改进,两个PCD刀片相互平行。

作为上述技术方案的进一步改进,所述PCD刀片的轴向长度为L1,多组拉屑槽的轴向长度为L2,所述右螺旋切削刃的轴向长度为L3,L1<L2<L3。

作为上述技术方案的进一步改进,所述PCD刀片的外切圆直径与右螺旋切削刃的外切圆直径之间的差值为δ,δ范围为(1.4~2.3)×10

作为上述技术方案的进一步改进,所述副切削刃瓣上相邻两个拉屑槽之间的间距为B1,相邻两个右螺旋切削刃的间距为B2,B1<B2。

作为上述技术方案的进一步改进,所述右螺旋切削刃为尖嘴状的刃口,刃高h为1.0mm,法向前角γ1为10°~20°,法向后角γ2为10°~15°,所述右螺旋切削刃与右螺旋槽之间设有倒圆角,所述倒圆角的半径R1为0.2~0.6mm。

本发明的创新在于:PCD刀片目前只能做到直刃型,复杂刃型难以做到,所以本发明结合芳纶纤维复合材料的韧性特点,采用拉与切的思路设计了一种复合结构类型的刀具。为了能拉住芳纶纤维,在右螺旋切削刃的圆周表面上设计了呈螺旋布置的拉屑槽。间隔的拉屑槽将右螺旋切削刃,分割成齿形刃,齿形刃起到修光加工表面的作用,拉屑槽的作用重点在于“刮”和“拉”。“刮”的作用在于收集切削加工中产生的毛丝,而“拉”的目的是在“刮”的基础上“拉”住毛丝,进而促进PCD刀片能顺利切除毛丝。为尽可能实现“刮”和“拉”,以及毛丝切断后顺利排出的工艺效果,设计了这种前口小,后口放大的“虎口”型槽,该“虎口”拉屑槽的设计目的,一方面是为了更好的刮、拉住纤维,另一方面是拉住的同时被后刃PCD刀片切断后能顺利排屑。另外,由于PCD刀片和右螺旋切削刃(硬质合金材料)热导率和热膨胀有显著差异,二者间须设计一定的差值,确保在切削温度升高后两种材料的刀刃均能切到材料,起到切削效果。本发明用于芳纶纤维增强复合材料切削加工的PCD复合结构刀具可以有效的减少加工过程中产生的抽丝拉毛缺陷,解决絮状切屑难以排出的技术难题,从而减少铣削加工缺陷,提高加工效率和加工质量。

与现有技术相比,本发明的优点在于:

本发明的用于芳纶纤维增强复合材料切削加工的PCD复合刀具,右螺旋切削刃和PCD刀片将芳纶纤维复合材料的纤维切断,PCD刀片起切削主要余量的作用,右螺旋切削刃形成的齿形刃起“刮”和修光的作用,拉屑槽将产生的毛丝收集和缠绕,并拉住毛丝,再通过锋利的PCD刀片将其切断,最后,再通过每一组多个拉屑槽10特有的呈左螺旋式结构将絮状切屑顺利排出,从而减少芳纶纤维复合材料铣削加工时的抽丝拉毛缺陷,有效提高了加工面的表面精度,实现了絮状切屑的顺利排出,使加工质量有了进一步的提高。同时,由于PCD刀片具有硬度高、耐磨损的特性,有效地解决了刀具易磨损的问题。此外,除了排屑槽以及右螺旋槽,拉屑槽因其特有的开口和刃形结构也可以确保排屑空间,收集和缠绕加工过程中产生的毛丝的同时使切屑更容易排出,有效地解决了芳纶纤维复合材料加工时产生的絮状切屑难以排出的问题。

附图说明

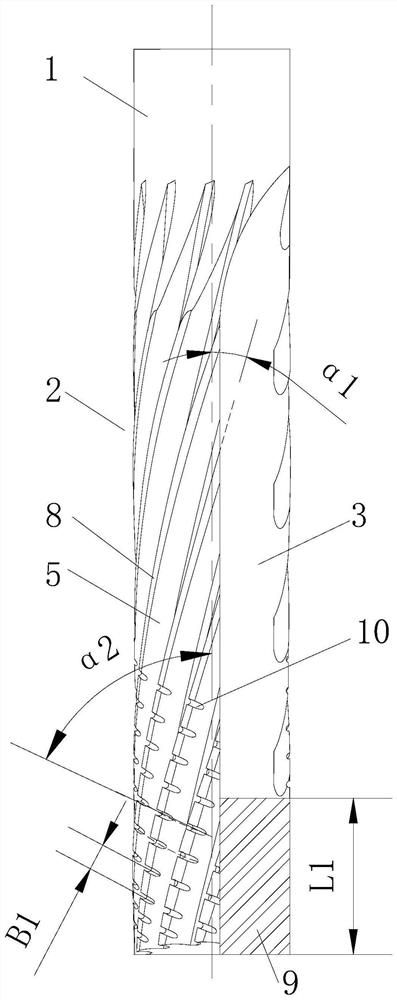

图1是本发明的用于芳纶纤维增强复合材料切削加工的PCD复合刀具的主视图。

图2是本发明的用于芳纶纤维增强复合材料切削加工的PCD复合刀具的端部视图。

图3是图1顺时针旋转90°后的示意图。

图4是图2顺时针旋转90°后的示意图。

图5是本发明中拉屑槽的结构示意图。

图6是本发明中右螺旋槽和右螺旋切削刃的局部示意图。

图中各标号表示:

1、柄部;2、切削部;3、排屑槽;4、主切削刃瓣;5、右螺旋槽;6、副切削刃瓣;8、右螺旋切削刃;9、PCD刀片;10、拉屑槽;11、端刃。

具体实施方式

以下结合说明书附图和具体实施例对本发明作进一步详细说明。

如图1至图6所示,本实施例的用于芳纶纤维增强复合材料切削加工的PCD复合刀具,包括切削部2和柄部1,切削部2设有两个从端部(切削部2的头部)延伸至柄部1的排屑槽3。两个排屑槽3将切削部2主体部分分成两个主切削刃瓣4,主切削刃瓣瓣4上设有三个右螺旋槽5,相邻两个右螺旋槽5之间的主体部分构成副切削刃瓣6。在刀具旋转方向(旋转方向为图2中顺时针箭头F)上副切削刃瓣6前侧与右螺旋槽5的后侧相交形成右螺旋切削刃8。在刀具旋转方向上排屑槽3的后侧面M2设有PCD刀片9,PCD刀片9的外切圆直径D1大于或等于右螺旋切削刃8的外切圆直径D2。切削部2还包括多组拉屑槽10,每一组拉屑槽10包括呈左螺旋式分布的多个拉屑槽10,每一组的各拉屑槽10对应设置各副切削刃瓣6上,多组拉屑槽10从右螺旋槽5起点开始沿右螺旋槽5间隔布置。右螺旋槽5起点在切削部2的端部。PCD刀片9也延伸至切削部2的端部,即在轴向上,PCD刀片9的起点与拉屑槽10的起点基本一致。

本实施例中,PCD刀片9的刃口主要在圆周面上,其刃口与右螺旋切削刃8平行排布,PCD刀片9与右螺旋切削刃8先后参与切削,拉屑槽10起到拉毛的辅助切削作用,拉屑槽10将右螺旋切削刃8分割成多个齿形刃(即相邻两个拉屑槽10之间的凸出部分)。PCD刀片9与拉屑槽10在轴向上重叠,二者可以同时进行切削加工。主切削刃瓣4上设置多个右螺旋槽5和多个右螺旋切削刃8,一方面切削刃数量增多,切削能力增强,也减少与工件的接触面积,减少了与工件的磨损,另一方面更容易排屑。

该PCD复合刀具,在芳纶纤维复合材料的加工时,右螺旋切削刃8和PCD刀片9将芳纶纤维复合材料的纤维切断,PCD刀片9起切削主要余量的作用,右螺旋切削刃8形成的齿形刃起“刮”和修光的作用,拉屑槽10将产生的毛丝收集和缠绕,并拉住毛丝,再通过锋利的PCD刀片9将其切断,最后,再通过每一组多个拉屑槽10特有的呈左螺旋式结构将絮状切屑顺利排出,从而减少芳纶纤维复合材料铣削加工时的抽丝拉毛缺陷,有效提高了加工面的表面精度,实现了絮状切屑的顺利排出,使加工质量有了进一步的提高。同时,由于PCD刀片9具有硬度高、耐磨损的特性,有效地解决了刀具易磨损的问题。此外,除了排屑槽3以及右螺旋槽5,拉屑槽10因其特有的开口和刃形结构也可以确保排屑空间,收集和缠绕加工过程中产生的毛丝的同时使切屑更容易排出,有效地解决了芳纶纤维复合材料加工时产生的絮状切屑难以排出的问题。

需要说明的是,之所以PCD刀片9的起点与拉屑槽10的起点基本一致,这样,在拉入拉屑槽10内的毛丝可以被锋利的PCD刀片9切断,切断后的毛丝在拉屑槽10更容易排出,拉屑槽10设置成左螺旋式的优点在于:在刀具旋转切削时,右螺旋槽5将切屑和毛丝向上引导流向工件上表面,但是切屑和毛丝向上排出后无法与PCD刀片9接触,而将每一组的多个拉屑槽10设置成左旋,在刀具旋转切削时,拉屑槽10对毛丝起到“刮拉”作用,将刮出的毛丝沿着左旋向下引导至PCD刀片9处,进而促使毛丝被PCD刀片9切断,切断后的毛丝进入右螺旋槽5,由右螺旋槽5向上排出工件表面。进一步需要说明的是,在进行螺旋铣孔或铣边时,右螺旋切削刃8对孔入口表层材料形成轴向向下的压制力,将表层材料中压制、固定并实施剪切;拉屑槽10对孔出口表层材料形成轴向向上的压制力,可有效避免因为向下轴向力对材料造成的分层、撕裂缺陷。

本实施例中,右螺旋切削刃8的右旋螺旋角为α1,α1优选为10°。每一组拉屑槽10的左旋螺旋角为α2,α2优选为30°。相邻两个右螺旋切削刃8之间的夹角为α3,α3优选为35°。

本实施例中,拉屑槽10为前口宽度B11小于后口的宽度B12的“虎口”型槽。拉屑槽10侧重点在于“刮”和“拉”,所以设计了这种前口小,后口放大的“虎口”型槽可以更好的“刮”、“拉”住纤维,在拉住同时被PCD刀片9切断后更容易顺利排屑。拉屑槽10的前口内侧壁倒圆角为R2,R2为0.2~0.4mm。

本实施例中,副切削刃瓣6上相邻两个拉屑槽10之间的间距为B1,相邻两个右螺旋切削刃8的间距为B2,B1<B2,B1优选为1.5~2.0mm,拉屑槽10的槽深h1为0.4~0.6mm。右螺旋切削刃8为尖嘴状的刃口,刃高(也即为右螺旋槽5的槽深)h为1.0mm。右螺旋切削刃8法向前角γ1为10°~20°,法向后角γ2为10°~15°。右螺旋切削刃8与右螺旋槽5之间设有倒圆角,倒圆角的半径R1为0.2~0.6mm。

本实施例中,主切削刃瓣4的端部设有端刃11(钻尖),PCD刀片9延伸至端刃11处。端刃11在铣孔起始起到切削作用。端刃11的倾角(刀具竖立时,端刃11与水平面的夹角)为β,β优选为10°。

本实施例中,在圆周方向向,右螺旋切削刃8与PCD刀片9相切,相切可以使二者平滑过渡。排屑槽3为直槽,其前侧面M1与后侧面M2垂直。两个PCD刀片9相互平行。

本实施例中,PCD刀片9的轴向长度为L1,多组拉屑槽10的轴向长度为L2,右螺旋切削刃8的轴向长度为L3,L1<L2<L3。L1优选为15mm,L2优选为20mm,L3优选为30mm。刀具总长L4优选为80mm。拉屑槽10的轴向长度为右螺旋切削刃8的轴向长度的三分之二左右。

本实施例中,右螺旋切削刃8为PCD刀片9的外切圆直径D1与右螺旋切削刃8的外切圆直径D2之间的差值为δ,即D1-D2=δ,δ范围为(1.4~2.3)×10

虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。