一种软硬结合的电路板及其制作方法

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及电路板及其加工技术领域,具体是指一种软硬结合的电路板及其制作方法。

背景技术

随着电子产品的快速发展,电子终端产品越来越趋于轻薄化设计,导致终端内部空间布局紧凑,需要越来越多的应用软硬结合的电路板来满足功能部件的连接要求。软硬结合电路板作为印制电路板中的高端产品,其居高不下的制造成本,导致终端产品的整机制造成本趋高。另外,软硬结合电路板属于一体成型的定制件产品,当终端产品内部结构发生改变时,需要重新对软硬结合电路板进行结构设计,这样一来,会造成大量资源的浪费。而普通的刚柔两种印制电路板的连接方式,一般是以Connector连接,Connector连接分别需要在刚柔印制电路板两者上焊接Plug和Socket,而Plug和Socket的物料成本以及焊接成本,会大大提升终端物料成本,而且Connector连接相较于软硬结合板,Plug和Socket需要占据额外空间,难以实现终端产品的轻薄化,无法替代软硬结合电路板。

发明内容

为了克服现有技术的不足之处,本发明目的之一在于提供一种软硬结合的电路板的制作方法,其旨在解决现有的软硬结合电路板制造成本高的问题。

目的之二在于提供一种采用上述方法制造的软硬结合的电路板。

为实现上述目的之一,本发明采用的技术方案为:一种软硬结合的电路板的制作方法,包括以下步骤:

(1)、准备刚性印刷电路板,在其上加工两行位于线路末端的金属pad,每行金属pad包括若干个单体金属pad,在每个单体金属pad上预植锡球;

(2)、准备柔性印刷电路板,在其上加工两行位于线路末端的分别与两行金属pad对应的双层连接pad,每行双层连接pad的每层连接pad所包含的单体连接pad数量与每行金属pad所包含的单体金属pad数量及位置一致,在每个单体连接pad内加工贯穿柔性印刷电路板的金属化通孔,所述通孔将每行双层连接pad上对应位置的两个单体连接pad连通;

(3)、分别将经过步骤(1)、步骤(2)预处理所得到的刚性印刷电路板、柔性印刷电路板叠放在一起,使每行金属pad内的单体金属pad与对应位置的每行双层连接pad的其中一层连接pad内的单体连接pad分别对齐,并将刚性印刷电路板、柔性印刷电路板预固定为一个整体;

(4)、将步骤(3)的预固定在一起的刚性印刷电路板、柔性印刷电路板放入恒温镭射焊锡机中进行融锡连接加工,预植的锡球融化后经过流经通孔,将每行金属pad与对应位置的双层连接pad固定连接在一起,得到软硬结合的电路板。

优选地,在步骤(1)之后,步骤(2)之前,还包括步骤(1a):在刚性印刷电路板上加工两个镀金定位标记。

优选地,在步骤(2)之后,步骤(3)之前,还包括步骤(2a):在柔性印刷电路板上加工两个分别与两个镀金定位标记对应的定位孔;刚性印刷电路板、柔性印刷电路板叠放在一起时,所述两个镀金定位标记分别与两个定位孔对齐。

优选地,还包括步骤(2b):在柔性印刷电路板上与刚性印刷电路板相贴合的表面上设置一块双面胶;撕掉双面胶上的离型纸,刚性印刷电路板、柔性印刷电路板通过镀金定位标记及定位孔实现对位后,将二者贴合在一起即通过双面胶实现二者的预固定。

优选地,所述每行双层连接pad的两层连接pad分别加工在柔性印刷电路板的两个表面上。

优选地,每行金属pad距离刚性印刷电路板端部边缘的距离≥0.3mm;所述单体金属pad呈圆形,每个单体金属pad的直径为0.35mm,相邻两个单体金属pad之间间距≥0.25mm。

优选地,预植锡球包括印刷工序及回流焊工序;所述印刷工序采用锡膏印刷机加工,印刷采用80μm厚度钢网,钢网高度设置距离产品0~100μm,锡膏印刷机采用的刮刀角度为60±5°,刮刀行进速度设置为75±25mm/s;所述回流焊工序采用回流炉加工,炉温≤245℃,回流炉行进速度900mm/min~950mm/min。

优选地,所述镀金定位标记对应的定位孔均呈圆形,二者的直径分别为0.8mm、0.9mm。

优选地,每行连接pad距离柔性印刷电路板端部边缘的距离≥0.2mm;所述单体连接pad呈圆形,其直径为0.3mm;通孔为圆形孔,其与单体连接pad同轴设置,金属化后直径为0.13mm。

优选地,所述双面胶的厚度≤50μm,其初粘性≥5.2N/10mm;14天老化粘性≥6.9N/10mm;可重工两次。

优选地,所述恒温镭射焊锡机的镭射波长为915nm;镭射功率≥30W;焊接方式为单点连续焊接;温控方式需满足恒温温控;单点焊接时长≤200ms。

为实现上述目的之二,本发明采用的技术方案为:一种软硬结合的电路板,采用前述的制作方法制成,包括叠放在一起的刚性印刷电路板、柔性印刷电路板;在所述刚性印刷电路板其中一表面内设有两行金属pad,每行金属pad包括若干个单体金属pad,在每个单体金属pad上设有锡球;在柔性印刷电路板上设有两行分别与两行金属pad对应的双层连接pad,每行双层连接pad的每层连接pad所包含的单体连接pad数量与每行金属pad所包含的单体金属pad数量及位置一致,在每个单体连接pad内设置贯穿柔性印刷电路板的通孔,所述通孔将每行双层连接pad上对应位置的两个单体连接pad连通,每行金属pad内的单体金属pad与对应位置的每行双层连接pad的其中一层连接pad内的单体连接pad分别对齐;融化后的锡球将对应的单体金属pad及单体连接pad连接在一起。

优选地,在刚性印刷电路板上设有两个镀金定位标记,在柔性印刷电路板上设有两个分别与两个镀金定位标记对应的定位孔;所述两个镀金定位标记分别与两个定位孔对齐。

优选地,在柔性印刷电路板其中一表面上设有一块用于与刚性印刷电路板预固定的双面胶。

有益技术效果:本发明所需的刚性印刷电路板及柔性印刷电路板均采用现有的常规产品,无需定制,选用合适的刚性印刷电路板及柔性印刷电路板,分别在二者上根据设计需求加工出对应的若干单体金属pad及连接pad,并在每个单体金属pad表面预植锡球,在每个单体连接pad内加工金属化通孔,刚性印刷电路板及柔性印刷电路板装配时,单体金属pad与单体连接pad对齐,金属pad上预植的锡球位于金属pad与连接pad之间,将装配并预固定的刚性印刷电路板及柔性印刷电路板放于恒温镭射焊锡机中进行融锡连接加工,预植的锡球融化后流经金属化通孔,将每行金属pad与对应位置的双层连接pad固定连接在一起,得到软硬结合的电路板;同现有同类技术相比,本发明工艺简单,工序少,有利于节约加工成本;采用本发明的制作方法得到的软硬结合的电路板结构简单,整体厚度小,有利于实现应用其的终端产品的轻薄化设计。

附图说明

图1为本发明实施例的刚性印刷电路板主视图;

图2为图1的A-A向截面视图;

图3为本发明实施例的柔性印刷电路板主视图;

图4为图3的B-B向截面视图;

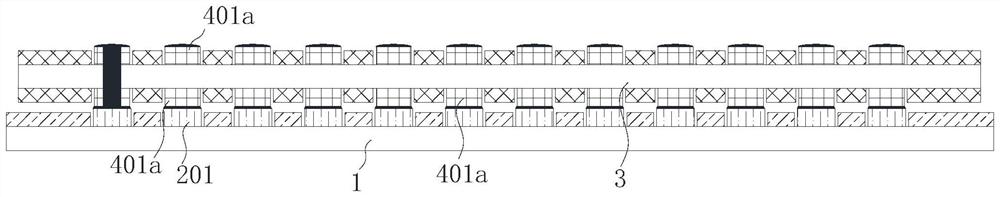

图5为本发明实施例的装配状态主视图;

图6为图5的C-C向截面视图。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,下面结合附图和实施方式对本发明作进一步的详细说明。

如图5-6所示,本发明实施例提供一种软硬结合的电路板,包括叠放在一起的刚性印刷电路板1、柔性印刷电路板3。

如图1-2所示,在所述刚性印刷电路板1其中一表面内设有两行金属pad2,每行金属pad包括若干个单体金属pad 201,在每个单体金属pad 201上设有锡球;两行金属pad 2分别位于刚性印刷电路板1其中一表面的底部和顶部;本实施例的刚性印刷电路板1选用常规的印刷电路板,其包括基材层、铜箔层和阻焊层,此处的单体金属pad 201即是根据设计要求及布线要求,在线路的末端布置两行金属pad 2;在阻焊层上进行加工,在设定位置露出铜箔,该外露的铜箔即为单体金属pad 201。

如图3-4所示,在柔性印刷电路板3上设有两行分别与两行金属pad 2对应的双层连接pad 4,每行双层连接pad的每层连接pad 401所包含的单体连接pad 401a与每行金属pad 2所包含的单体金属pad 201数量及位置一致,在每个单体连接pad 401a内设置贯穿柔性印刷电路板3的金属化通孔5,所述通孔5将每行双层连接pad 4上对应位置的两个单体连接pad 401a连通,比如,参考图4所示,位于左起第二位置的两个单体连接pad 401a即为每行双层连接pad 4上对应位置的两个单体连接pad,二者通过通孔5连通;本实施例的柔性印刷电路板3也选用常规的柔性印刷电路板,其包括基材层、铜箔层和阻焊层,所述单体连接pad 401a是根据设计要求及布线要求,在线路的末端布置两行双层连接pad 4;在阻焊层及基材层上进行加工,在设定位置露出铜箔,该外露的铜箔即为单体连接pad 401a,而且,每行双层连接pad 4所包含的两层连接pad分别位于柔性印刷电路板3两个表面内。所述单体连接pad 401a呈圆形,通孔5加工在其内,采用常规的柔性印刷电路板金属化通孔加工工艺加工而来,因此,单体连接pad 401a实质上是金属圆环。

如图5-6所示,装配时,刚性印刷电路板1、柔性印刷电路板3叠放在一起,每行金属pad 2内的单体金属pad 201与对应位置的每行双层连接pad的其中一层连接pad 401内的单体连接pad 401a分别对齐;融化后的锡球将对应的单体金属pad 201及单体连接pad401a连接导通在一起形成同一网络,而得到软硬结合的电路板。

为了实现刚性印刷电路板1、柔性印刷电路板3的快速定位,在刚性印刷电路板上设有两个镀金定位标记6,在柔性印刷电路板3上设有两个分别与两个镀金定位标记6对应的定位孔7;所述两个镀金定位标记6分别与两个定位孔7对齐。镀金定位标记6的设置是根据实际需求设置,比如设置在刚性印刷电路板1的对角线上,或者两个镀金定位标记6的连线与刚性印刷电路板1两端边缘既不平行也不垂直,定位孔7的设置与镀金定位标记6保持一致。

如图3所示,为了实现刚性印刷电路板1、柔性印刷电路板3对位后的预固定,在柔性印刷电路板3其中一表面上设有一块用于与刚性印刷电路板1预固定的双面胶8,具体地,双面胶贴合在柔性印刷电路板3上与刚性印刷电路板1相贴合的表面上。

如图1-6所示,本发明实施例还提供一种软硬结合的电路板的制作方法,包括以下步骤:

1、准备刚性印刷电路板1,在其上加工两行位于线路末端的金属pad 2,每行金属pad包括若干个单体金属pad,在每个单体金属pad上预植锡球;

2、准备柔性印刷电路板3,在其上加工两行位于线路末端的分别与两行金属pad对应的双层连接pad 4,每行双层连接pad的每层连接pad 401所包含的单体连接pad数量与每行金属pad所包含的单体金属pad数量及位置一致,在每个单体连接pad内加工贯穿柔性印刷电路板的通孔5,所述通孔将每行双层连接pad上对应位置的两个单体连接pad连通;通孔5内壁需要进行孔壁金属化处理,即镀铜,以便于增加连接的可靠性;

3、分别将经过步骤1、步骤2预处理所得到的刚性印刷电路板、柔性印刷电路板叠放在一起,使每行金属pad内的单体金属pad与对应位置的每行双层连接pad的其中一层连接pad内的单体连接pad分别对齐,并将刚性印刷电路板、柔性印刷电路板预固定为一个整体;

4、将步骤3的预固定在一起的刚性印刷电路板、柔性印刷电路板放入恒温镭射焊锡机中进行融锡连接加工,预植的锡球融化后经过流经通孔5,并将每个单体金属pad 201与对应位置的单体连接pad 401a固定连接在一起,得到软硬结合的电路板。

其中,此处的单体金属pad 201即是根据设计要求及布线要求,在线路的末端布置两行金属pad 2;在阻焊层上进行加工,即在设定位置露出铜箔,该外露的铜箔即为单体金属pad 201;所述单体连接pad 401a是根据设计要求及布线要求,在线路的末端布置两行双层连接pad 4;在阻焊层及基材层上进行加工,在设定位置露出铜箔,该外露的铜箔即为单体连接pad 401a,而且,每行双层连接pad 4所包含的两层连接pad分别位于柔性印刷电路板3两个表面内;所述单体连接pad 401a呈圆形,通孔5加工在其内,因此,单体连接pad401a实质上是金属圆环。

经过恒温镭射焊锡机中进行融锡加工后,预植的锡球融化流过通孔形成锡铜合金,锡铜合金停留在通孔5内以及每个单体连接pad 401a处。

在步骤1之后,步骤2之前,还包括步骤1a:在刚性印刷电路板上加工两个镀金定位标记6。

在步骤2之后,步骤3之前,还包括步骤2a:在柔性印刷电路板上加工两个分别与两个镀金定位标记对应的定位孔7;刚性印刷电路板、柔性印刷电路板叠放在一起时,所述两个镀金定位标记6分别与两个定位孔7对齐。

还包括步骤2b:在柔性印刷电路板上与刚性印刷电路板相贴合的表面上设置一块双面胶8;撕掉双面胶上的离型纸,刚性印刷电路板、柔性印刷电路板通过镀金定位标记及定位孔实现对位后,将二者贴合在一起即通过双面胶8实现二者的预固定。

具体地,每行金属pad 2距离刚性印刷电路板1端部边缘的距离≥0.3mm;所述单体金属pad呈圆形,每个单体金属pad的直径为0.35mm,相邻两个单体金属pad之间间距≥0.25mm。

预植锡球包括印刷工序及回流焊工序,以及印刷工序与回流焊工序之间的SPI检验工序、回流焊工序后的AOI检查工序;所述印刷工序采用锡膏印刷机加工,印刷采用80μm厚度钢网,钢网高度设置距离产品0~100μm,锡膏印刷机采用的刮刀角度为60±5°,刮刀行进速度设置为75±25mm/s,钢网长宽尺寸420mmx520mm或者580mmx580mm,420mmx520mm的钢网张力满足30N/cm

预植的锡球采用的锡膏需满足如下技术指标:a.无铅锡膏;b.锡粉颗粒直径均值32μm,直径范围25~36μm。

所述镀金定位标记6对应的定位孔7均呈圆形,二者的直径分别为0.8mm、0.9mm。

每行连接pad距离柔性印刷电路板3端部边缘的距离≥0.2mm;所述单体连接pad呈圆形,其直径为0.3mm;金属化通孔为圆形孔,其与单体连接pad同轴设置,金属化后直径为0.13mm,因此,单体连接pad 401a实质上是规格为φ0.3x0.13mm的金属圆环。

所述双面胶的厚度≤50μm,其初粘性≥5.2N/10mm;14天老化粘性≥6.9N/10mm;可重工两次。

所述恒温镭射焊锡机的镭射波长为915nm;镭射功率≥30W;焊接方式为单点连续焊接;温控方式需满足恒温温控;单点焊接时长≤200ms,重复作业精度≤10μm,焊接残留标准:参考IPC-610H,冷却模式:风冷或水冷,工作环境要求:温度22℃±5℃,相对湿度50%±20%RH。

将刚性印刷电路板1、柔性印刷电路板3装配在一起后,还需在柔性印刷电路板上的未与刚性印刷电路板1相贴合的表面内的单体连接pad 401a上的锡铜合金表面上贴一层绝缘麦拉或者进行点UV光固化胶固定,此步骤仅作为保护之用,不对产品功能产生影响。需要说明的是,柔性印刷电路板3包括两个表面,如果将其上与刚性印刷电路板1相贴合的表面定义为A面,则未与刚性印刷电路板1相贴合的表面则为B面,每行双层连接pad所包括的两层连接pad分别位于柔性印刷电路板3的A面和B面内,此处,A面及B面内的单体连接pad401a表面上均具有锡铜合金,但只有B面内的单体连接pad401a的表面上的锡铜合金上需要贴一层绝缘麦拉或者进行点UV光固化胶固定。

综上所述,本发明所需的刚性印刷电路板1及柔性印刷电路板3均采用现有的常规产品,无需定制,选用合适的刚性印刷电路板及柔性印刷电路板,分别采用常规工艺在二者上根据设计需求加工出对应的若干单体金属pad及单体连接pad,并在每个单体金属pad表面预植锡球,在每个单体连接pad内加工通孔,刚性印刷电路板及柔性印刷电路板装配时,单体金属pad与单体连接pad对齐,金属pad上预植的锡球位于金属pad与连接pad之间,将装配并预固定的刚性印刷电路板及柔性印刷电路板放于恒温镭射焊锡机中进行融锡连接加工,预植的锡球融化后将每个单体金属pad与对应位置的单体连接pad固定连接在一起,得到软硬结合的电路板;同现有同类技术相比,本发明工艺简单,工序少,有利于节约加工成本;采用本发明的制作方法得到的软硬结合的电路板结构简单,整体厚度小,有利于实现应用其的终端产品的轻薄化设计。

在以上描述中,需要说明的是,术语“安装”、“相连”、“连接”等相应术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接连接,亦可以是通过中间媒介间接连接,可以是两个部件内部的连通。

显然,以上所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,附图中给出了本发明的较佳实施例,但并不限制本发明的专利范围。本发明可以以许多不同的形式来实现,相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。凡是利用本发明说明书及附图内容所做的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明专利保护范围之内。

- 软硬结合电路板的制作方法以及软硬结合电路板

- 软硬结合电路基板、软硬结合电路板及制作方法