多模成型送料装置及方法

文献发布时间:2023-06-19 12:21:13

技术领域

本发明属于粉末成型技术领域,具体涉及一种向模具内供应粉末材料的送料装置及方法。

背景技术

最初粉末冶金是用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成型和烧结,制取金属材料、复合材料以及各种类型制品的工业技术。随着材料科学的发展,可用来烧结成型的粉末材料种类也越来越多,粉末材料中也可以不加入金属粉末,如只包括陶瓷粉末材料、铁氧体粉末材料等,从而利用粉末材料进行产品制造的技术可被统称为粉末成型技术。粉末成型技术已被广泛应用于各个领域,具备显著节能、省材、性能优异、产品精度高且稳定性好等一系列优点,非常适合于大批量生产。

压制成型是粉末成型常用的成型方法。图1中示出了现有粉末材料压制成型技术中向模具中输送粉末材料时的结构示意图。如图1所示,储料桶1通过底部开口向送粉管2内供应粉末材料M,送粉管2下面连接向模具内供应粉末材料M的料靴3,料靴3底部开口设计,用于向母模4和下模5所形成的多个模穴中填充粉末材料M,填充完成后,料靴3从填充位置移开,模穴顶部被料靴下边缘在移动过程中刮平,送料过程完成。在料靴3向多个模穴内供应粉末材料M时,每个模穴内粉末材料受到外部粉末材料的压力是不同的,中间位置的模穴内粉末材料受压较大而更紧实,两侧位置的模穴内粉末材料受压较小而更松散。同时,料靴侧壁对粉末材料的摩擦力还会抵消部分粉末材料的重力作用,故两侧的受压进一步减小。因此,在料靴移动刮料后,填充至各模穴的粉末材料的密度、重量是不同的,结果会导致各模穴的最终产品的重量、尺寸出现较大的差别,无法满足产品一致性要求。

发明内容

本发明的主要目的是提供一种在多模成型过程中可均匀送料,并使填充至各模穴内的粉末材料密度一致的送料装置;

本发明的另一目的是提供一种多模成型时均匀送料,并使填充至各模穴内的粉末材料密度一致的送料方法。

为实现上述主要目的,本发明提供了一种多模成型送料装置,包括储料桶和料靴,所述储料桶与料靴通过多条送粉管相连接;所述料靴具有多个相互分隔且沿水平方向均匀排列的送粉腔,所述送粉腔与所述送粉管一一对应且相互连通;所述送粉腔底部具有填料口,每个填料口对应一个或多个模穴,以向所述模穴内供应粉末材料。

由以上方案可见,粉末材料通过多条送粉管进入多个相互分隔的送粉腔内,各送粉腔内的压力可大致相同且不会相互影响,从而在多模成型填充粉末材料时,各填料口向一个或多个模穴填充的粉末材料是均匀的且模穴内填充的粉末材料重量、密度是一致的,进而可保证最终产品的重量和尺寸具有良好的一致性。

根据本发明的一种具体实施方式,所述储料桶的底部正中位置设置有分料接头,所述分料接头具有与所述储料桶连接的筒形部和底面,所述底面具有相对所述储料桶的中心轴沿周向均布的多个分料孔,每条送粉管与一个分料孔相连通。

由以上方案可见,通过设置在储料桶底部正中位置的分料接头及其分料孔,储料桶内的粉末材料可均匀输送至各送粉管,从而粉末材料在各送粉管内的输送速度和压力是基本相同的,进而进入送粉腔内的粉末材料的压力及速度也是相同的,进一步粉末材料进入模穴时的压力和速度也是相同的,最后各模穴内的粉末材料的密度重量是相同的,最终产品具有良好的一致性。

根据本发明的一种具体实施方式,所述底面的中心位置设置有锥形突起部,所述分料孔位于所述锥形突起部外侧。

由以上方案可见,粉末材料从储料桶进入分料孔时,锥形突起部可对向下流动的粉末材料起到引导作用,使粉末材料可更通畅地进入各送粉管。

根据本发明的一种具体实施方式,每条送粉管与其相连通的送粉腔和填料口形成一条送粉通道,各送粉通道的相对应尺寸设置为相同。

由以上方案可见,各送粉通道相应尺寸相同可进一步保证进入模穴内的粉末材料重量、密度的一致性,从而最终产品的尺寸和重量具有良好的一致性。

根据本发明的一种具体实施方式,所述料靴设置有连通所述送粉管及所述送粉腔、且相对所述送粉腔倾斜的进料接头,所述送粉腔内设置有从其侧壁向内部伸出的缓冲挡料板。

由以上方案可见,通过倾斜设置的进料接头,可以减缓粉末材料从送粉管至流动至送粉腔内时向下运动的速度和压力,送粉腔内缓冲挡料板的设置可进一步减缓送粉腔内粉末材料的运动速度和压力,以防止粉末材料在压力下结块,进一步使填充至模穴内的粉末材料密度均匀。

根据本发明的一种具体实施方式,所述缓冲挡料板在所述送粉腔内的伸出长度可调节。

由以上方案可见,通过调节缓冲挡料板在送粉腔内的伸出长度可调节粉末材料在送粉腔内受到的缓冲阻力,进一步使向模穴内填充粉末材料时均匀进料。

根据本发明的一种具体实施方式,所述缓冲挡料板包括第一缓冲挡料板和第二缓冲挡料板,所述第二缓冲挡料板与第一缓冲挡料板相对且在竖直方向交错布置,二者沿水平方向上的投影部分重叠。

由以上方案可见,通过两个在水平方向上投影有重叠的缓冲挡料板使进入送粉腔内的粉末材料都可受到缓冲,在竖直方向上交错布置使缓冲挡料板不会阻碍粉末材料的输送,进一步使向模穴内填充粉末材料时均匀进料。

根据本发明的一种具体实施方式,所述料靴包括主体和底板,所述底板设置为与所述主体可拆卸连接,所述填料口设置在所述底板上。

在通过料靴向模穴内进料时,料靴是需要在模具表面往复移动的,从而底板的底面不可避免地会与模具的顶面产生摩擦,通过底板与主体可拆卸设置,可以方便修复和更换磨损的底板,主体结构不受影响。

根据本发明的一种具体实施方式,所述底板的两侧设置有废料逸出槽。

由以上方案可见,通过废料逸出槽的设置,使逸出的粉末材料被收集于其内,防止这些粉末嵌在底板和模具上平面之间,影响刮料精度。

为实现另一目的,本发明提供了一种多模成型送料方法,包括:将料靴移动至模具上方的送粉位置,其中所述料靴具有多个相互分隔且沿水平方向均匀排列的送粉腔,每个送粉腔底部具有一个填料口,所述填料口与所述模具的一个或多个模穴对应;粉末材料通过多条送粉管输送至所述送粉腔内,所述送粉腔与所述送粉管一一对应且相互连通;粉末材料通过所述填料口进入并充满所述模穴,粉末材料的填充完成;所述料靴从送粉位置移开,所述料靴的底板将所述模穴的顶部刮平,多模成型送料过程完成。

由以上方案可见,粉末材料通过多条送粉管、多个送粉腔和多个填料口填充至模具的多个模穴内,相互之间没有影响,从而各填料口向一个或多个模穴填充的粉末材料时压力是相同的,速度是均匀的,进而模穴内填充的粉末材料重量、密度是一致的,最终产品的重量和尺寸也具有良好的一致性。

本发明中,“第一”、“第二”等类似序数词语,用以区分或指关联于相同或类似的部件或结构,并不必然限定该部件或结构在空间或时间上的顺序,同时也不必然只有一个。

为了更清楚地说明本发明的目的、技术方案和优点,下面结合附图和具体实施方式对本发明作进一步的详细说明。

附图说明

图1是现有技术多模成型送料装置的结构示意图;

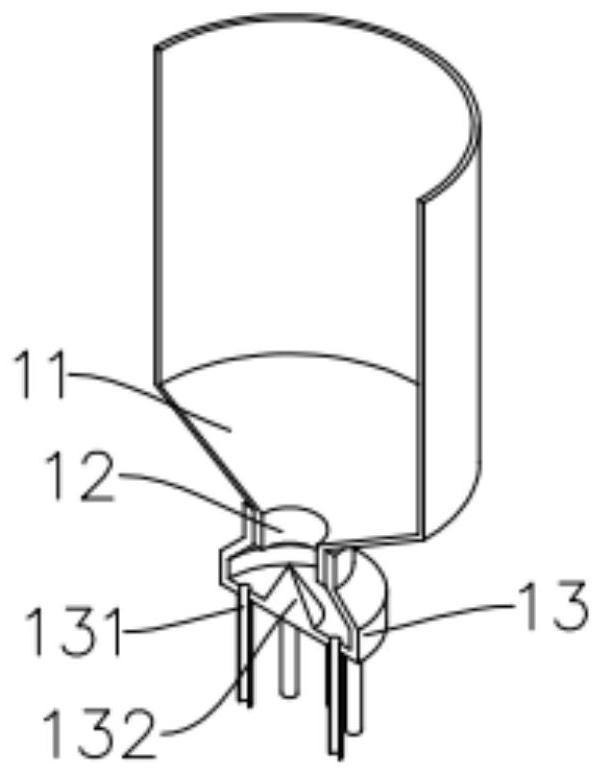

图2是本发明多模成型送料装置实施例中储料桶的结构示意图;

图3是本发明多模成型送料装置实施例中储料桶的剖面结构示意图;

图4是本发明多模成型送料装置实施例中储料桶从底面向上看时的结构示意图;

图5是本发明多模成型送料装置实施例中料靴的结构示意图;

图6是本发明多模成型送料装置实施例中料靴另一视角的结构示意图;

图7是本发明多模成型送料装置实施例中料靴的结构示意图;

图8是图7中A-A剖面经过顺时针旋转90度后的结构示意图。

具体实施方式

多模成型送料装置实施例

图2至图4示出了本发明优选实施例中储料桶的结构,图5至图8示出了本发明优选实施列中料靴的结构。如2至图8所示,多模成型送料装置包括储料桶10、8条送粉管(图中未示出)和料靴30,储料桶10具有8个分料管131,料靴30相应的具有8个进料接头33、8个送粉腔311和8个填料口321,8条送粉管的一端连接分料管131,另一端连接进料接头33,从而送料装置具有8条由分料管131、送粉管、进料接头33、送粉腔311和填料口321组成的送粉通道。其中送粉管可以由柔性管道制成,以方便料靴在送料过程中的移动。可以理解的是,本实施例中示出的送粉通道的数量为8条,在实际应用时,送粉通道的数量可根据需要任意设置。

参见图2至图4,储料桶10包括桶身11,桶身底部呈漏斗状,底部中间位置具有开口12,分料接头13与开口12相连接,分料接头13包括与开口12相连接的筒形部和与筒形部连接的底面,底面正中位置设置有锥形突起部132,分料管131设置在锥形突起部132的外侧,每个分料管131都具有与桶身11连通且在底面开口的分料孔,各分料孔大小相同且相对储料桶10的中心轴沿周向均匀布置,从而粉末材料从储料桶流至各分料管131内时速度是均匀一致的,锥形突起部132可以引导桶身内部的粉末材料向各分料孔内流动。进而均匀一致地流向各送粉管。

参见图5至图8,料靴30包括主体31和底板32,其中主体31和底板32可通过其中一个设置有凹槽316与而另一个设置有突起323的配合而可拆卸连接,突起和凹槽的延伸方向优选地与料靴的移动方向相互垂直,从而在料靴被驱动送料时,主体31与底板32之间的连接不受影响。主体31上设置有进料接头33和驱动接头34,进料接头33相对送粉腔311倾斜设置,其一端与送粉管相连通,另一端连通送粉腔311,各进料接头33的内孔大小一致,驱动接头34设置在料靴30的两端,用于与驱动装置相连接,以驱动料靴30在送料位置与非送料位置之间往复移动。

送粉腔311相互之间分隔开且沿水平方向均匀排列,各送粉腔311的大小相同,每个送粉腔311的侧壁上都设置有第一缓冲挡料板314和第二缓冲挡料板315,第一缓冲挡料板314与第二缓冲挡料板315相对且在竖直方向交错布置,二者沿水平方向上的投影部分重叠,两缓冲挡料板在送粉腔内的伸出长度可通过料靴侧壁上设置有调节安装孔312、313而调节,组合式可调缓冲挡料板可以更进一步对进入模穴的粉末材料的压力进行微调,以提升填充的一致性。填料口321设置在底板32上,沿垂直于料靴移动方向的方向排列,各填料口321的大小相同,每个对应于模具的一个或多个模穴,废料逸出槽322设置在底板32的底面上,位于填料口322的外侧。

由以上可知,在本实施例,各送粉通道的相对应尺寸设置为相同,可以保证进入模穴内的粉末材料重量、密度的一致性,从而最终产品的尺寸和重量具有良好的一致性。在其他实施例中,可以将各送粉通道的相对应尺寸成一定比例设置,也可使粉末材料填充至模穴时速度和压力相同,进一步使各模穴内粉末材料的密度相同,产品具有良好的一致性。

多模成型送料方法实施例

下面以本发明多模成型送料装置实施例中公开的结构,来描述一下本发明多模成型送料方法的实施例。

将料靴30移动至模具上方的送粉位置,使各填料口321与模具的一个或多个模穴对应;储料桶10内的粉末材料通过分料接头13的分料孔均匀地进入各送粉管内,并经进料接头33输送至送粉腔311内;然后粉末材料通过填料口321进入并充满模穴,粉末材料的填充完成;料靴30从送粉位置移开至非送粉位置,料靴的底板32将模穴的顶部刮平,多模成型送料过程完成。在模穴内的粉末材料被模具压制并排出后,料靴30再次移动至送粉位置以进行下一次的送料过程。

虽然以上通过优选实施例描绘了本发明,但应当理解的是,本领域普通技术人员在不脱离本发明的发明范围内,凡依照本发明所作的同等改进,应为本发明的保护范围所涵盖。