一种低功耗集成化无线起爆器及起爆方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及一种低功耗集成化无线起爆器及起爆方法,属于航天火工品设计领域。

背景技术

传统的起爆器作为运载火箭等航天器的初始火工元件,通过箭上的电缆网接收上级控制系统的供电能量后,产生爆轰能量,完成起爆等功能。通常情况下,在整个运载火箭系统设计时,为了保证可靠引爆起爆器,配备有电缆和专用的大功率火工品电池,为起爆器提供传输线路和大功率电能。目前广泛应用于运载火箭系统的火工品电池额定功率均为几百瓦甚至上千瓦,专用的火工品电池体积和重量都比较大;同时为可靠给起爆器提供电能,从电池到火工品铺设了大量的火工品起爆电缆,据统计,运载火箭的专用火工品电池和电缆网的重量能达到上百公斤。这些电池和电缆一直处于整个飞行任务期间,给运载火箭造成了很大的载荷负担,降低了运载火箭的运载能力。

另外,现有的运载火箭对于起爆器这类电火工品的电阻状态监测精度不够高,整箭总装完成后只对发火回路进行通路测试,并没有对火工品的进行状态监测。

发明内容

本发明解决的技术问题是:克服现有技术的不足,提供一种低功耗集成化无线起爆器及起爆方法,应用于运载火箭等航天器,取消箭上火工系统专用电池和电缆网,实现起爆器的无缆化控制。

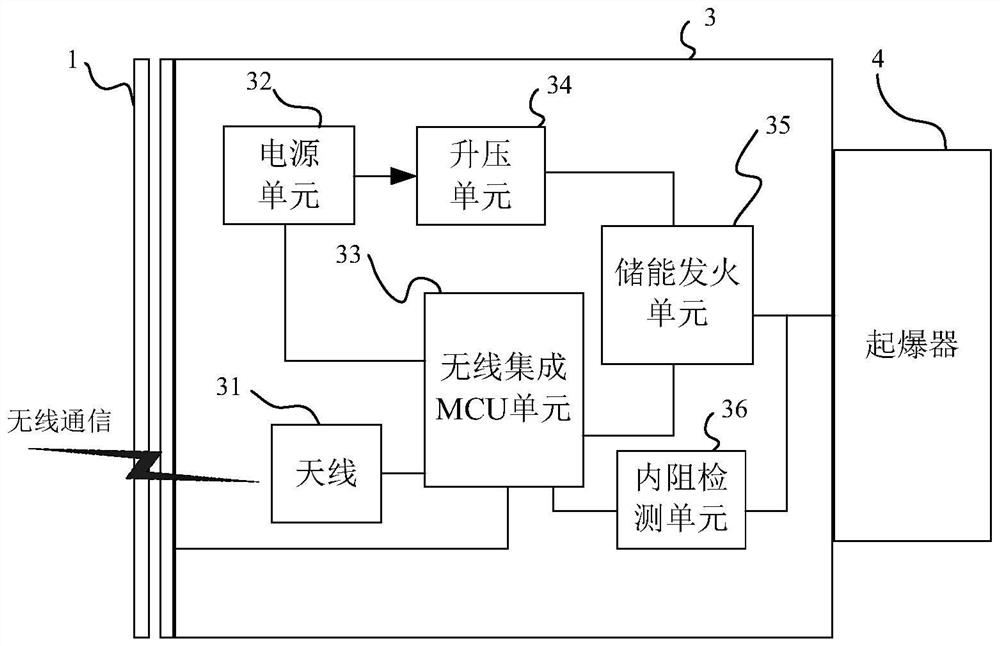

本发明解决技术的方案是:一种低功耗集成化无线起爆器,该无线起爆器包括无线起爆控制模块、终端起爆器,无线起爆控制模块集成天线、无线集成MCU单元、电源单元、升压单元、储能发火单元;

天线用于接收和发送无线信号;

无线集成MCU单元,通过天线按照预设周期接收无线控制指令并识别成功后,控制升压单元、储能发火单元执行相应动作并反馈状态信息;

升压单元,用于将电源单元输出的电压进行升压,并为储能发火单元充电,将电源单元能量储存到储能发火电容;

储能发火单元,用于将储能发火电容的电能释放给终端起爆器;

终端起爆器,接收瞬间放电电流刺激后,电能转化为化学能,输出爆轰能量。

优选地,所述无线控制指令包括唤醒指令、安全指令、战斗指令、点火指令、休眠指令;无线集成MCU单元收到唤醒指令后,从低功耗休眠状态切换到工作状态,工作状态下:

收到安全指令后,进入安全状态,控制储能发火单元打开泄放回路,使储能发火电容的电压降为0,升压单元不工作;

收到战斗指令后,进入战斗状态,完成发火参数装订,所述发火参数包括点火延迟时间,同时控制升压单元将电源单元输出的电压进行升压,并为储能发火单元充电,将电源单元能量储存到储能发火电容;

收到点火指令之后,进入点火状态,控制储能发火单元将储能发火电容的电能释放给终端起爆器;

收到休眠指令之后,回到低功耗休眠状态下。

优选地,低功耗休眠状态下,电源单元仅为无线集成MCU单元和天线供电,工作状态下,电源单元还为升压单元、储能发火单元供电。

优选地,所述升压单元包括升压控制器、变压器、二极管D1;

电源单元输出端正极连接变压器初级线圈的异名端,变压器初级线圈的同名端通过升压控制器连接电源单元输出端负极,变压器次级线圈同名端连接二极管D1,异名端接地,二极管D1输出端的电压为升压单元的输出;

升压控制器集成了开关MOS管,无线集成MCU单元输出充电升压使能信号,当充电升压使能信号为高电平时,控制该开关MOS管的导通,进而变压器初级线圈导通,电源单元的电压经过变压器后升压输出,为储能发火单元中的储能电容充电;当充电升压使能信号为低电平时,开关MOS管断开,变压器不工作,升压单元输出电压为0。

优选地,所述储能发火单元包括含储能电容C1、泄放电阻R1、电阻R2、泄压开关三极管Q1、放电三极管Q4、第一放电开关Q2、第二放电开关Q3、场效应管驱动器U1;终端起爆器通过接通桥式电阻,实现起爆;

储能电容C1的两端并联有电阻R2,储能电容C1的正极串联泄放电阻R1的一端,泄放电阻R1的另一端串联泄放开关三极管Q1的集电极,泄放开关三极管Q1的发射级与储能电容C1的负极相连并接地,泄放开关三极管Q1的基极连接无线集成MCU单元输出的泄放控制信号,当泄放控制信号为高电平时,将泄放开关三极管Q1导通,储能电容完成能量泄放,否则,当泄放控制信号为低电平时,泄放开关三极管Q1断开;第一放电开关Q2和第二放电开关Q3均为场效应管,第一放电开关Q2的源极与储能电容C1正极并联,漏极与终端起爆器桥路一端相连,栅极与放电三极管Q4的集电极相连,放电三极管Q4的基极连接无线集成MCU单元输出的第一放电控制信号,第一放电控制信号为高电平时,打开第一放电开关Q2,使储能电容正极与终端起爆器桥路一端导通,点火信号为低电平时,第一放电开关Q2断开;第二放电开关Q3的源极与储能电容C1负极相连并接地,漏极与终端起爆器桥路电阻的另一端相连,第二放电开关Q3的栅极连接场效应管驱动器U1,场效应管驱动器U1将无线集成MCU单元输出的第二放电控制信号连接至第二放电开关Q3,当第二放电控制信号为高电平时,打开第二放电开关Q3,实现储能电容负极与终端起爆器桥路导通;当第二放电控制信号为高电平时,关闭第二放电开关Q3。

优选地,所述储能电容C1的容值不小于100uF。

优选地,所述无线集成MCU单元(内含无线SoC射频芯片、数据存储器;

数据存储器中存储唯一的ID地址、产品信息、寿命状态信息,产品信息包含产品所处的状态、储能发火电容的电压、装订的点火延时参数,寿命状态信息包含锂电池电压、进入战斗状态的次数;

无线SoC射频芯片,对接收到的无线信号进行无线通信编解码,得到无线控制指令,所述无线控制指令包括唤醒指令、战斗指令、点火指令、休眠指令;无线控制指令中包括ID地址,无线SoC射频芯片提取无线控制指令中的ID地址,将其与数据存储器中存储的ID地址对比,当ID地址匹配成功后,执行相应的指令;

收到休眠指令后,控制电源单元只给无线集成MCU单元供电,使得无线集成MCU单元进入低功耗模式,按照预设的周期通过天线接收无线信号,只有接收到唤醒指令时才进入工作状态,否则一直处于休眠状态;

收到安全指令时,进入安全状态,控制泄放控制信号为高电平,控制第一放电控制信号、第二放电控制信号、控制充电升压使能信号为低电平;

收到战斗指令后,进入战斗状态,控制泄放控制信号、第一放电控制信号、第二放电控制信号均为低电平;

收到点火指令时,进入点火状态,控制泄放控制信号为低电平,输出第一放电控制信号、第二放电控制信号为高电平,从而实现储能电容与终端起爆器形成的放电回路导通,最终完成放电起爆。

优选地,当无线集成MCU单元收到点火指令时,按照装订的点火延时参数延时第一预设时间之后,先输出第二放电控制信号为高电平、等待一段时间之后,再输出第一放电控制信号为高电平。

优选地,上述低功耗集成化无线起爆器还包括内阻检测单元,内阻检测单元用于采集检测终端起爆器的桥路电阻,所述内阻检测单元(36)包括检测开关、第一限流电阻、参考电阻、第二限流电阻、差分AD采样单元;

检测开关的一端连接电源,另一端连接第一限流电阻,第一限流电阻、检测终端起爆器的桥路电阻、参考电阻、第二限流电阻串联;

差分AD采样单元,采集终端起爆器的桥路电阻两端的电压和参考电阻两端的电压,发送给无线起爆控制模块;

无线起爆控制模块,对比终端起爆器的桥路电阻两端的电压和参考电阻两端的电压得到终端起爆器的桥路电阻阻值,

优选地,上述低功耗集成化无线起爆器还包括天线窗口盖、壳体;天线窗口盖和终端起爆器安装在壳体两端,与壳体形成一个密封性腔体,无线起爆控制模块均封装在密封腔体内部。

优选地,所述天线窗口盖的物理接口采用螺纹设计,壳体为低功耗集成化无线起爆器的外壳,其为金属不锈钢材料的管状结构,与天线窗口盖通过螺纹连接实现固定,与终端起爆器接触部位通过激光焊接实现固定,壳体内部为无线起爆控制模块,壳体一端与天线窗口盖螺纹连接处有O形圈密封,另一端与终端起爆器激光焊接后实现密封。

优选地,所述天线选用了2.45GHz的陶瓷天线,阻抗匹配为50Ω,辐射方向为全向。

本发明的另一个技术方案是:一种低功耗集成化无线起爆方法,该方法包括如下步骤:

S1、初始上电时,无线集成MCU单元通过天线按照预设周期接收无线控制指令;

S2、无线集成MCU单元收到唤醒指令并识别成功后,从低功耗休眠状态切换到工作状态,在工作状态下,执行步骤S3~步骤S6;

S3、收到安全指令后,进入安全状态,控制储能发火单元打开泄放回路,使储能发火电容的电压降为0,升压单元不工作;

S4、收到战斗指令后,进入战斗状态,完成发火参数装订,所述发火参数包括点火延迟时间,同时控制升压单元将电源单元输出的电压进行升压,并为储能发火单元充电,将电源单元能量储存到储能发火电容;

S5、收到点火指令之后,进入点火状态,控制储能发火单元将储能发火电容的电能释放给终端起爆器,终端起爆器接收瞬间放电电流刺激后,电能转化为化学能,输出爆轰能量;

S6、收到休眠指令之后,控制电源单元仅为无线集成MCU单元和天线供电,无线起爆控制模块回到低功耗休眠状态下,重新从步骤S2开始执行。

本发明与现有技术相比的有益效果是:

(1)、本发明通过无线信号,动态控制无线起爆控制模块的工作状态,休眠状态下低功耗工作,工作状态下,为储能发火单元充电,将电源单元能量储存到储能发火电容,在指令控制下,将储能发火电容的电能释放给终端起爆器,完成起爆,实现了起爆器的无缆化控制,简化了运载火箭的控制系统电缆网设计,可取消箭上火工系统专用电池和电缆网,实现运载火箭数百公斤运载能力的提升。

(2)、本发明由于内置了高精度的内阻检测电路,可在任何时刻精确在线检测起爆器的桥路电阻,测量误差小于0.1Ω。

(3)、本发明内置的无线起爆控制模块采用了集成化、小型化设计,把天线、锂电池、无线集成MCU单元、储能发火单元、内阻检测单元等电路集成在一起,该无线起爆器体积基本与现有的起爆器体积相当,可广泛应用现役运载火箭等航天系统,支撑航天器智能化升级换代。

附图说明

图1为本发明实施例的低功耗集成化无线起爆器;

图2为本发明实施例的低功耗集成化无线起爆器内部结构剖面图;

图3为本发明实施例的低功耗集成化无线起爆器工作原理图;

图4为本发明实施例的低功耗集成化无线起爆器升压单元原理图;

图5为本发明实施例的储能发火单元原理图;

图6为本发明实施例的内阻检测单元原理图。

具体实施方式

下面结合实施例对本发明作进一步阐述。

图1为本发明的低功能集成化无线起爆器外形图,图2为本发明的低功能集成化无线起爆器内部结构图,图3为本发明的低功能集成化无线起爆器原理图。

如图1和图2所示,本发明提供的一种低功耗集成化无线起爆器包括:天线窗口盖1、壳体2、无线起爆控制模块3、终端起爆器4。无线起爆控制模块3集成天线31、电源单元32、无线集成MCU单元33、升压单元34、储能发火单元35、内阻检测单元36。

初始上电时,无线起爆控制模块3处于低功耗休眠状态下,电源单元32仅为无线集成MCU单元33供电,无线集成MCU单元33,通过天线31按照预设周期接收无线控制指令并识别成功后,完成相应动作并反馈状态信息,所述无线控制指令包括唤醒指令、安全指令、战斗指令、点火指令、休眠指令;

收到唤醒指令后,无线集成MCU单元33控制电源单元32为升压单元34、储能发火单元35供电,无线起爆控制模块3从低功耗休眠状态切换到工作状态,工作状态下:

收到安全指令后,进入安全状态,无线集成MCU单元33控制储能发火单元35打开泄放回路,使储能发火电容的电压降为0,升压单元不工作;

收到战斗指令后,进入战斗状态,无线集成MCU单元33完成发火参数装订,所述发火参数包括点火延迟时间,同时控制升压单元34将电源单元32输出的电压进行升压,并为储能发火单元35充电,将电源单元32能量储存到储能发火电容,同时控制内阻检测单元36停止工作;

收到点火指令之后,进入点火状态,无线集成MCU单元33控制储能发火单元34将储能发火电容的电能释放给终端起爆器4,终端起爆器4接收瞬间放电电流刺激后,电能转化为化学能,输出爆轰能量;

收到休眠指令之后,无线集成MCU单元33控制电源单元32仅为无线集成MCU单元33和天线31供电,其他单元均未工作(不耗能),无线起爆控制模块3回到低功耗休眠状态下。本发明某一具体实施例中,此时总功耗仅为0.4uA。

终端起爆器与传统的电起爆器相同,内部装有含能材料、外壳为金属材料设计,接收电能(大电流)刺激后可完成起爆功能。

低功耗集成化无线起爆器的天线窗口盖1是无线起爆控制模块发射无线信号的窗口,无线起爆控制模块3的天线发射无线信号,均通过天线窗口盖1传播到上级控制系统。该天线窗口盖为透明的非金属材料设计,一般采用聚碳酸酯、有机玻璃棒等,便于无线信号(电磁波)穿过时可靠传输。天线窗口盖的物理接口采用螺纹设计,与无线起爆器的壳体通过螺纹进行连接和固定。

天线窗口盖1和终端起爆器4安装在壳体2两端,与壳体2形成一个密封性腔体,无线起爆控制模块3均封装在密封腔体内部。

天线窗口盖的物理接口采用螺纹设计,所述壳体为低功耗集成化无线起爆器的外壳,为金属不锈钢材料的管状结构,与天线窗口盖通过螺纹连接实现固定,与终端起爆器接触部位通过激光焊接实现固定,壳体内部为无线起爆控制模块,壳体一端与天线窗口盖螺纹连接处有O形圈密封,另一端与终端起爆器激光焊接后实现密封,这样壳体内部形成一个密封性整体,对内部集成的无线起爆控制模块等电路起密封保护作用。

所述天线具有小体积低功耗特点,本发明某一具体实施例中选用了2.45GHz的陶瓷天线,阻抗匹配为50Ω,辐射方向为全向;尺寸为4×2×2(mm),天线焊接在无线起爆控制模块3的电路板上。

所述电源单元为无线起爆器唯一的能量来源,给控制和发火提供电能。所述电源单元由电池座、锂电池、稳压电路组成,电池座焊接在无线起爆控制模块的电路板上,锂电池选用小体积的LIR1254纽扣电池,通过电池座固定在电路板上,并通过稳压电路向无线起爆控制模块的其他单元提供电能;稳压电路将锂电池的电压稳定在预设的电压值之后输出。本发明某一具体实施例中,稳压电路将电池的电压稳定在3.3V。

所述升压单元34,由升压控制器、变压器、二极管D1等组成,电源单元输出端正极连接变压器初级线圈的异名端,变压器初级线圈的同名端通过升压控制器连接电源单元输出端负极,变压器次级线圈同名端连接二极管D1,异名端接地,二极管D1输出端的电压为升压单元的输出。

升压控制器集成了开关MOS管和输出电压反馈电路,无线集成MCU单元输出充电升压使能信号,当充电升压使能信号为高电平时,控制该开关MOS管的导通,进而变压器初级线圈导通,电源单元的电压经过变压器后升压输出,为储能发火单元中的储能电容充电;当充电升压使能信号为低电平时,开关MOS管断开,变压器不工作,升压单元输出电压为0。本发明某一具体实施例中,无线集成MCU单元通过控制升压控制器,使得锂电池的(2.8~4.0)V电压经过变压器后升压至(15~16)V,为储能发火单元中的储能电容充电。

如图5所示,所述储能发火单元35,主要包含储能电容C1、泄压电阻R1、电阻R2、泄压开关三极管Q1、放电三极管Q4、第一放电开关Q2、第二放电开关Q3、场效应管驱动器U1;终端起爆器(4)为半导体桥式或者桥带式电火工品,通过接通桥式电阻,实现起爆;

储能电容C1的两端并联有电阻R2,储能电容C1的正极串联泄放电阻R1的一端,泄放电阻R1的另一端串联泄放开关三极管Q1的集电极,泄放开关三极管Q1的发射级与储能电容C1的负极相连并接地,泄放开关三极管Q1的基极连接无线集成MCU单元输出的泄放控制信号,当泄放控制信号为高电平时,将泄放开关三极管Q1导通,储能电容完成能量泄放,否则,当泄放控制信号为低电平时,泄放开关三极管Q1断开;第一放电开关Q2和第二放电开关Q3均为场效应管,第一放电开关Q2的源极与储能电容C1正极并联,漏极与终端起爆器桥路一端相连,栅极与放电三极管Q4的集电极相连,放电三极管Q4的基极连接无线集成MCU单元输出的第一放电控制信号,第一放电控制信号为高电平时,打开第一放电开关Q2,使储能电容正极与终端起爆器桥路一端导通,点火信号为低电平时,第一放电开关Q2断开;第二放电开关Q3的源极与储能电容C1负极相连并接地,漏极与终端起爆器桥路电阻的另一端相连,第二放电开关Q3的栅极连接场效应管驱动器U1,场效应管驱动器U1将无线集成MCU单元输出的第二放电控制信号连接至第二放电开关Q3,当第二放电控制信号为高电平时,打开第二放电开关Q3,实现储能电容负极与终端起爆器桥路导通;当第二放电控制信号为高电平时,关闭第二放电开关Q3。

泄放开关三极管Q1的基极接收无线集成MCU单元输出的高电平时,储能电容完成能量泄放;第一放电开关Q2和第二放电开关Q3均为场效应管,其中第一放电开关Q2控制储能电容C1正极与终端起爆器桥路电阻导通,第一放电开关Q2的源极与储能电容C1正极并联,漏极与终端起爆器桥路一端相连,栅极与放电三极管Q4的集电极相连,放电三极管Q4的基极接收无线集成MCU单元输出的高电平时,打开第一放电开关Q2,使储能电容正极与终端起爆器桥路导通;第二放电开关Q3控制储能电容C1负极与终端起爆器导通,该场效应管的源极与储能电容C1负极相连并接地,漏极与终端起爆器桥路电阻的另一端相连,第二放电开关Q3的栅极连接驱动器,驱动器接收无线集成MCU单元的高电平时,瞬间打开第二放电开关Q3,实现储能电容负极与终端起爆器桥路导通,从而实现储能电容与终端起爆器形成的放电回路导通,最终完成放电起爆。

储能电容容值不小于100uF,当起爆器接收到控制命令要求进行充电时,储能电容通过变压器接收锂电池能量,进行充电;储能电容充电完成后,等待上级控制系统的引爆信号,若接收到引爆信号,则通过放电开关将储能电容的能量瞬间释放到终端起爆器,反之,则通过泄压开关三极管将能量释放到泄压电阻。为增加储能发火单元的安全性,第一放电开关Q2和第二放电开关Q3,在引爆前2ms时刻和引爆时刻依次打开。

如图6所示,所述内阻检测单元用于检测终端起爆器4的桥路电阻,本发明某一具体实施例中,检测频率为每100ms一次。本发明的内阻检测单元采用电阻分压、差分采集的方式精确检测终端起爆器的桥路电阻,所述内阻检测单元36包括检测开关、第一限流电阻、参考电阻、第二限流电阻、差分AD采样单元;

检测开关的一端连接电源,另一端连接第一限流电阻,第一限流电阻、检测终端起爆器的桥路电阻、参考电阻、第二限流电阻串联;

差分AD采样单元,采集终端起爆器的桥路电阻两端的电压(图中电压1与电压2的电压差)和参考电阻两端的电压(图中电压2与电压3的电压差),发送给无线起爆控制模块3;

无线起爆控制模块3,对比终端起爆器的桥路电阻两端的电压和参考电阻两端的电压得到终端起爆器的桥路电阻阻值,

当开始采集时,无线集成MCU单元控制第一放电开关和第二放电开关关闭,检测开关打开,3.3V电压流经第一限流电阻、终端起爆器、参考电阻、第二限流电阻,在终端起爆器两端和参考电阻两端形成电压差,同时将这两个差分电压送入差分ADC采集,二者相比较得到精确的终端起爆器桥路电阻值。参考电阻为1Ω电阻,且其精度不大于0.5%,限流电阻可保证流经终端起爆器的电流小于10mA。

无线集成MCU单元为无线起爆器的控制中心。无线集成MCU单元33内含无线SoC射频芯片、数据存储器;

数据存储器中存储唯一的ID地址、产品信息、寿命状态信息,产品信息包含产品所处的状态、储能发火电容的电压、装订的点火延时参数,寿命状态信息包含锂电池电压、进入战斗状态的次数;

无线SoC射频芯片,对接收到的无线信号进行无线通信编解码,得到无线控制指令,所述无线控制指令包括唤醒指令、战斗指令、点火指令、休眠指令;无线控制指令中包括ID地址,无线SoC射频芯片提取无线控制指令中的ID地址,将其与数据存储器中存储的ID地址对比,当ID地址匹配成功后,执行相应的指令;

收到休眠指令后,控制电源单元只给无线集成MCU单元供电,使得无线集成MCU单元进入低功耗模式,按照预设的周期通过天线接收无线信号,只有接收到唤醒指令时才进入工作状态,否则一直处于休眠状态;

收到安全指令时,进入安全状态,控制泄放控制信号为高电平,控制第一放电控制信号、第二放电控制信号、控制充电升压使能信号为低电平;

收到战斗指令后,进入战斗状态,控制泄放控制信号、第一放电控制信号、第二放电控制信号均为低电平;

收到点火指令时,进入点火状态,控制泄放控制信号为低电平,输出第一放电控制信号、第二放电控制信号为高电平,从而实现储能电容与终端起爆器形成的放电回路导通,最终完成放电起爆。

当无线集成MCU单元收到点火指令时,按照装订的点火延时参数延时第一预设时间之后,先输出第二放电控制信号为高电平、等待一段时间(如,2ms)之后,再输出第一放电控制信号为高电平。

本发明某一具体实施中,所述无线集成MCU单元,选用成熟的2.4GHz的无线SoC射频芯片,该芯片集成单片机和射频功能,支持2.400GHz~2.4835GHz的基础频带,同时,无线集成MCU单元内部集成有RAM、FLASH等存储单元,并集成了高精度的时钟。

每个无线起爆器通过天线、无线集成MCU单元同上级完成数据信息交互(接收上级的控制指令,并反馈自身状态信息),接收并解析上级控制系统的指令,当ID地址匹配成功后,完成信息交互、状态转换、点火等功能;根据无线集成MCU单元的充电升压使能指令进行充电升压动作,将低功率锂电池的(2.8~4.0)V电压转换为一个(15~16)V的电压,并完成能量存储,接收点火指令后,储能发火单元35实现对终端起爆器4放电,完成引爆功能。

所述的终端起爆器具备低能量发火的特点,一般为半导体桥式、桥带式电火工品,其内部有约1Ω的桥路电阻以及装有火炸药,无线起爆控制模块内部储能发火单元的储能电容放电形成大电流,大电流经过1Ω桥路电阻后,产生电爆炸,进一步引燃火炸药,储能电容放电使1Ω桥路电阻产生电爆炸的可靠性至少为99.9%(置信度0.95)。

所述的低功耗集成化无线起爆器采用极低功耗设计模式,其状态设置为休眠和工作两种状态,处于休眠状态时,除了无线通信正常工作外,其余的电路均不工作,且无线通信通过天线搜寻上级控制系统无线信号的周期大于10秒,若没有搜到上级唤醒指令,则无线起爆器始终处于休眠状态,锂电池能量可保证无线起爆器休眠状态持续4年以上。若在休眠状态时接收到上级控制系统的唤醒指令,则无线起爆器进入工作状态,初始化所有的电路。

综上,该无线起爆器内置无线起爆控制模块(含锂电池、天线),通过内置电池、天线和无线起爆控制模块实现起爆器无缆化控制,通过内置的升压单元和储能发火单元实现低功率锂电池引爆终端起爆器,相比传统的起爆器,该无线起爆器实现无缆化控制,同时具备状态监测、延期、无线通信等功能,通常可采用2.4G、蓝牙、ZigBee等低功耗无线通信方式实现,同时该无线起爆器采用极低功耗工作流程设计,上箭总装后具备4年的寿命,一般运载火箭总装后半年内甚至1个月内就准备发射,该无线起爆器可满足火箭总装后发射的寿命要求,针对其他更长的寿命需求,则需更换电池。本发明实现了起爆器的无缆化和信息化控制,起爆器具备自主供电、在线状态自检、无线通信等功能,可减少箭上数百公斤的电池和电缆网,极大地提升了运载火箭的运载能力。

本发明采用内置锂电池、天线、无线起爆控制模块的集成设计,可实现起爆器通过无缆化方式进行起爆,基于极低功耗设计,在不更换电池情况下具有至少4年的寿命,满足运载火箭发射的全周期寿命需求,同时可满足各类灵活的智能控制需求,提升运载火箭数百公斤的运载能力,为智能运载火箭技术提供有力支撑。

本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。