压制设备

文献发布时间:2023-06-19 19:07:35

技术领域

本发明总体上涉及高压技术、尤其压力处理的领域。更确切地,本发明涉及一种例如通过比如热等静压(HIP)的热压制来处理制品的压制设备。

背景技术

热等静压(HIP)采用呈加压加热气体形式的压力介质,以实现高性能成分和材料的例如固结、致密化或粘合。例如,HIP可以用于减少或甚至消除加工制品中的孔隙率,以在加工制品、比如铸件(例如涡轮叶片)中实现100%的最大理论密度,从而产生出色的抗疲劳、抗冲击、耐磨损和耐磨性。此外,HIP可以用于通过压缩粉末来制造产品(可以称为粉末冶金HIP或PM HIP),期望或需要这些产品是完全或基本完全致密的,并具有无孔或基本无孔的外表面等。通过HIP加工获得的产品可以例如用于飞机机身、航空发动机、汽车发动机、人体植入物和海上工业等应用领域。HIP提供了许多益处、并且已成为传统工艺(比如锻造、铸造和机加工)的一种可行的且高性能的替代品和/或对传统工艺的补充。要通过HIP进行压力处理的制品可以被定位在隔热压力容器的负载隔室或腔室中。处理循环可以包括装载制品、处理制品和卸载制品。可以同时处理若干个制品。处理循环可以被分成比如压制阶段、加热阶段和冷却阶段等几个部分或阶段。在将制品装载到压力容器中之后,接着可以密封该压力容器,随后将压力介质(例如,包括比如含氩气体等惰性气体)引入到压力容器及其负载隔室中。然后升高压力介质的压力和温度,使得制品在选定的时间段期间经受已升高的压力和已升高的温度。通过布置在压力容器的炉腔中的加热元件或炉来升高压力介质的温度,这又会使得制品的温度升高。压力、温度和处理时间可以例如取决于被处理制品的期望的或需要的材料特性、具体的应用领域、以及被处理制品的所需品质。HIP中的压力可以例如在从200巴至5000巴(比如从800巴至2000巴)的范围内。HIP中的温度可以例如在从300℃至3000℃(比如从800℃至2000℃)的范围内。

当制品的压力处理完成时,制品可能需要在从压力容器移除或卸载之前被冷却。制品的冷却特性(例如其冷却速率)可能影响被处理制品的冶金性能。通常期望的是能够以均匀的方式冷却制品,并且如果可能的话,能够控制冷却速率。已经作出努力来减少对经受HIP的制品进行冷却所需的时间段。例如,在冷却阶段期间,可能需要或期望以受控的方式快速降低压力介质的温度(并且从而降低制品的温度)而不会导致负载隔室内的任何大的温度变化(例如,使得负载隔室内的温度以均匀的方式降低),并且在选定的时间段期间将温度保持在某一温度水平或某一温度范围内,而在选定的时间段期间没有或只有小的温度波动。通过在制品的冷却期间在负载隔室内没有任何大的平均温度变化,因此在制品的冷却期间,制品的不同部分内可能没有或只有非常小的温度变化。因此,可以降低被处理制品中的内部应力。在一些HIP应用中,可能期望甚至需要相对较高的冷却速率。

发明内容

压制设备(例如,被配置成执行HIP)总体上包括在压制设备的压力容器内的多个压力介质通路。压力介质通路中的一些可以在压力容器中形成强制对流环路,以提供在压力容器内的负载隔室中可控地冷却压力介质的能力。压力介质通路中的一些可以在压力容器内形成自然对流环路。

发明人已经发现,特别是在相对较高的冷却速率下,在冷却阶段期间压力介质在强制对流环路中的流动的至少一部分可能不在强制对流环路中被引导(至少不是全部或接近全部),而是可能至少在某种程度上替代地在压力介质引导通路中而不是在强制对流环路的一部分中被引导。这可能会降低负载隔室中压力介质的冷却效率,进而可能会降低冷却速率,而这可能是不希望的。

鉴于上述情况,本发明的关注点是提供一种压制设备,该压制设备具有在改变压制设备的操作状态期间、并且特别是在相对较高的冷却速率的冷却阶段期间在压制设备的压力容器中、例如在压力容器的负载隔室中有效地冷却压力介质的能力。

为了解决这个关注点和其他关注点中的至少一个,提供根据独立权利要求的压制设备和压制设备中的方法。优选的实施例由从属权利要求限定。

根据本发明的第一方面,提供了一种压制设备。压制设备可以替代地被称为压制装置,或简称为压制机,或热等静压机。

根据本发明的第一方面的压制设备包括压力容器,该压力容器被布置成在压制设备的使用期间在其中容装压力介质。压力容器包括顶端封闭件和底端封闭件。压制设备包括炉腔,该炉腔布置在压力容器内并且被布置成使得压力介质可以进入和离开炉腔。炉腔至少部分地限定处理空间,该处理空间被布置成容纳制品(或多于一个制品)。压制设备被配置成使(多个)制品经历包括冷却阶段的处理循环。压制设备包括至少一个外部对流环路压力介质引导通路,该至少一个外部对流环路压力介质引导通路与炉腔处于流体连通、并且被布置成在压力容器内形成外部对流环路(可以替代地被称为外部冷却环路)。外部对流环路被布置成将压力介质在已经离开炉腔之后在压力容器的(多个)壁的(多个)内表面附近引导到炉腔与底端封闭件之间的空间。压制设备包括压力介质流动发生器,该压力介质流动发生器布置在压力容器中、并且与炉腔处于流体连通。至少在处理循环的冷却阶段期间,压力介质流动发生器被布置成将压力介质从至少炉腔与底端封闭件之间的空间输送到炉腔中,以便冷却处理空间中的压力介质。

通过在压力容器的壁的内表面附近引导压力介质,可以经由压力容器的壁发生从压力介质到压力容器外部的热传递。由此,外部对流环路中的压力介质的温度可以低于处理区域中的压力介质的温度。外部对流环路和由压力介质流动发生器产生的压力介质从至少在炉腔与底端封闭件之间的空间到炉腔的流动可以在压力容器内部形成强制对流环路。

根据本发明的第一方面的压制设备包括至少一个压力介质引导通路,该至少一个压力介质引导通路布置在压力容器内,使得压力介质可以仅经由至少一个压力介质引导通路从炉腔通入炉腔与底端封闭件之间的空间,反之亦然。

由于压力介质可以仅经由至少一个压力介质引导通路而从炉腔通入炉腔与底端封闭件之间的空间,反之亦然,这可以意味着如果压力介质经过至少一个压力介质引导通路,则压力介质不需要穿过外部对流环路来从炉腔进入到炉腔与底端封闭件之间的空间,反之亦然。因此,至少一个压力介质引导通路可以布置在压力容器内,使得压力介质可以经由至少一个压力介质引导通路直接从炉腔通入炉腔与底端封闭件之间的空间,而不需要穿过外部对流环路。外部对流环路和至少一个压力介质引导通路可以在压力容器内形成自然对流环路。

根据本发明的第一方面的压制设备的至少一个压力介质引导通路中的每一个被布置成使得其在与压力介质穿过压力介质引导通路的流动方向垂直的平面中的截面形成为具有宽度的间隙(替代性地被称为槽缝),其中,至少一个压力介质引导通路中的每一个具有相应的宽度,并且其中,(多个)宽度((多个)宽度可以被称为相应的(多个)截面宽度)的加和小于4mm。

可以仅设置一个压力介质引导通路。在这种情况下,压力介质引导通路可以布置成使得其在与压力介质穿过压力介质引导通路的流动方向垂直的平面中的截面形成为宽度小于4mm的间隙。如果存在若干个压力介质引导通路,则相应的截面宽度的总宽度(即相应的截面宽度的加和)可以小于4mm。如果存在若干个压力介质引导通路,则压力介质引导通路可以平行地布置,则压力介质可以经由压力介质引导通路中的任何一个直接从炉腔通入炉腔与底端封闭件之间的空间,而不需要穿过外部对流环路并且不需要穿过压力介质引导通路中的另一个(一些)。

处理循环可以包括将制品装载到压制设备中、处理该制品、以及将该制品从压制设备卸载。该处理循环除了冷却阶段还包括其他部分或阶段,比如压制阶段和/或加热阶段(有可能可以合并成一个阶段),其可以在冷却阶段之前。

在冷却阶段期间,压力介质在已经离开炉腔之后通常在外部对流环路中被引导,其中,从压力介质到压力容器外部的热传递通常经由压力容器的壁并且还经由压力容器的(多个)端封闭件(例如顶端封闭件)而发生。因此,在藉由压力介质通过压力介质流动发生器从至少炉腔与底端封闭件之间的空间到炉腔的输送而使压力介质重新进入炉腔之前,压力介质被冷却。因此,处理空间中的压力介质可以被有效地冷却。

发明人已经发现,当在冷却阶段期间冷却速率相对较高(例如,在某些类型的热等静压机中为100℃/分钟或更高)时,可能存在如下趋势:压力介质在已经离开炉腔之后经由至少一个压力介质引导通路从炉腔直接流动到炉腔与底端封闭件之间的空间,而不会穿过外部对流环路,然后压力介质进入炉腔与底端之间的空间随后重新进入炉腔。这可能会降低处理空间中的压力介质的冷却效率,因为在这种情况下,压力介质可能不在压力容器的壁的(多个)内表面以及可能地还有(多个)的端封闭件附近被引导,其中,可以经由压力容器的壁以及可能得还有(多个)端封闭件发生从压力介质到压力容器外部的大量热传递。这进而会降低处理空间中的压力介质的冷却速率,而这可能是不期望的。

发明人已经发现,在冷却阶段期间在非常高的冷却速率(例如,在某些类型的热等静压机中为100℃/分钟或更高)下,在已经离开炉腔之后在外部对流环路中被引导的压力介质的流动阻力可以变得高于对在刚好已经离开炉腔之后在至少一个压力介质引导通路中被引导到炉腔与底端封闭件之间的空间(即不穿过外部对流环路以便进入炉腔与底端封闭件之间的空间)的压力介质的流动阻力。处理空间中的压力介质的冷却速率越高,对在已经离开炉腔之后在外部对流环路中被引导的压力介质的流动阻力就越高。对在已经离开炉腔之后在外部对流环路中被引导的压力介质的流动阻力的增大可以与处理空间中的压力介质的冷却速率的增大(即,外部对流环路中的压力介质的流量或速度的增大)成比例(或近似成比例)。然而,通过将至少一个压力介质引导通路中的每一个布置成使得其在与压力介质穿过压力介质引导通路的流动方向垂直的平面中的截面形成为具有宽度的间隙,其中,至少一个压力介质引导通路中的每一个具有相应的宽度,并且其中,(多个)宽度小于4mm的加和,可以利于或确保即使是在冷却阶段期间在非常高的冷却速率(例如,在某些类型的热等静压机中为100℃/分钟或更高)下,对在刚好已经离开炉腔之后在至少一个压力介质引导通路中被引导到炉腔与底端封闭件之间的空间的压力介质的流动阻力变得高于对在已经离开炉腔之后在外部对流环路中被引导的压力介质的流动阻力。因此,即使在非常高的冷却速率下,处理空间中的压力介质的冷却效率也可以保持地相对较高,并且可以减轻或避免处理空间中的压力介质的冷却速率的任何不期望的降低。因此,通过将至少一个压力介质引导通路中的每一个被布置成使得其在与压力介质穿过压力介质引导通路的流动方向垂直的平面中的截面形成为具有宽度的间隙,其中,至少一个压力介质引导通路中的每一个具有相应的宽度,并且其中,(多个)宽度的加和小于4mm,可以实现相对较高的冷却速率。

进一步地,可以在制品经受相对较高的压力的同时对制品进行冷却,这对于被处理制品的冶金性能可以是有利的。

可以注意到,至少一个压力介质引导通路将完全被限制,以便不允许任何压力介质流动穿其而过,将不存在如下趋势:压力介质在已经离开炉腔之后经由至少一个压力介质引导通路从炉腔直接流动到炉腔与底端封闭件之间的空间,而不会穿过外部对流环路,然后压力介质进入炉腔与底端之间的空间随后重新进入炉腔。然而,完全限制至少一个压力介质引导通路通常是不期望的,因为这可能完全或部分地限制压力容器内的自然对流环路,而这进而可能导致压力容器内的水分含量增大,例如在处理循环的真空阶段之后的(多个)阶段中,在形成炉腔的部件中或其上。完全限制至少一个压力介质引导通路可能导致可以用于压制设备中的任何真空系统的性能降低。在真空阶段期间在压力容器内具有自然对流环路是有益的,这是因为如果在真空阶段期间自然对流环路关闭,则可能会减小压力容器中的任何水分离开压力容器的内部的输送效率。还可以期望的是压力容器在处理循环的加热或容装阶段期间具有自然对流环路。

在本申请的背景下,处理循环的真空阶段是指处理循环的初始阶段,该初始阶段包括,在已经在压力容器中插入待处理的(多个)制品之后,通过一个或多个真空泵从压力容器的内部排出空气和/或任何其他气体。

要主要到的是,在冷却阶段期间仅需要相对较低的冷却速率(例如,(大大)低于100℃/分钟)或者就足够的应用中,压制设备可以被构造成使得至少一个压力介质引导通路具有较大的尺寸。例如,如果压制设备将被构造为具有相对较大尺寸的热等静压机,并且预期的操作涉及以相对较低的速率冷却,则压力介质引导通路可以布置成使得其在与压力介质穿过压力介质引导通路的流动方向垂直的平面中的截面形成为具有典型地为50-100mm的宽度的间隙。考虑到可容许的公差,使用这种较大的尺寸的压力介质引导通路将可能地还使得在压制设备的构造过程中压制设备的部件的组装变更容易(压制设备的不同部件可能几乎没有灵活性来适应相邻部件的变化)。

压力介质可以例如包括气体,例如惰性气体,比如氩气。

压力容器可以例如包括压力缸(可以简称为缸)。压力容器的壁可以包括压力缸的柱形壁或由其构成。

如以上所描述的,在压力容器的壁的内表面以及可能地(多个)端封闭件附近引导压力介质,可以经由压力容器的壁以及可能地压力容器的(多个)端封闭件发生从压力介质到压力容器外部的热传递。在压力介质穿过外部对流环路期间,热量可以从压力介质传递至压力容器的其他部件或部分,这些部件或部分例如可以靠近压力容器的壁或压力容器的末端封闭件,经由该壁或末端封闭件,热量可以从压力介质传递至压力容器外部。因此,外部对流环路中的压力介质的温度可以低于处理区域中的压力介质的温度。

从在压力容器的壁的内表面附近引导的压力介质到压力容器的外部的热传递,压力容器的外壁的外表面可以设有通道、导管或管件等,这些通道、导管或管件例如可以被布置为与压力容器的外壁的外表面连接、并且可以被布置为平行于压力容器的轴向方向延伸或盘绕地或螺旋地围绕压力容器的外壁的外表面延伸。在通道、导管或管件中可以提供用于冷却压力容器的壁的冷却剂,由此压力容器的壁可以被冷却,以便在压力容器的操作期间保护壁免于有害的热量累积。通道、导管或管件中的冷却剂可以例如包括水,但是另一类型或其他类型的冷却剂是可能的。

在压力缸的外壁的外侧表面上、并且可能在如上所述的用于冷却剂的任何通道、导管和/或管件等之上可以设置预应力装置。可以例如以丝(例如,由钢制成)的形式设置预应力装置,这些丝缠绕成多圈以便围绕压力容器的外壁的外侧表面以及可能地还围绕其上可以设有的用于冷却剂的任何通道、导管和/或管等形成一个或多个带,并且优选地分成若干个层形成。预应力装置可以被布置用于在压力容器上施加径向压缩力。

在所披露的本发明的实施例中的任何一个中,至少一个压力介质引导通路中的每一个可以例如布置成使得其在与压力介质穿过压力介质引导通路的流动方向垂直的平面中具有其特定截面积,其中,(多个)截面积的加和小于形成外部对流环路的通路在与压力介质穿过外部对流环路流动方向垂直的平面中的截面积的25%(例如,如果截面积沿形成外部对流环路的通路的长度变化,则形成外部对流环路的通路在与压力介质穿过外部对流环路流动方向垂直的平面中的截面积最小)。

至少一个压力介质引导通路中的每一个可以例如布置成使得其在与压力介质穿过压力介质引导通路的流动方向垂直的平面中的截面形成为具有宽度的间隙,其中,至少一个压力介质引导通路中的每一个具有相应的宽度,并且其中,(多个)宽度的加和在0.1mm到3.5mm的范围内,或在0.1mm到2.5mm的范围内,或在0.1mm到1.5mm的范围内。因此,至少一个压力介质引导通路中的每一个可以例如布置成使得相应的(多个)截面宽度的加和在0.1mm到3.5mm的范围内,或在0.1mm到2.5mm的范围内,或在0.1mm到1.5mm的范围内。

至少一个压力介质引导通路中的每一个可以布置成使得其在与压力介质穿过压力介质引导通路的流动方向垂直的平面中的截面形成为具有宽度的间隙,其中,至少一个压力介质引导通路中的每一个具有相应的宽度,并且其中,(多个)宽度的加和为0.5mm或更小,例如0.4mm,0.3mm,0.2mm,或0.1mm。因此,至少一个压力介质引导通路中的每一个可以例如布置成使得相应的(多个)截面宽度的加和为0.5mm或更小,例如0.4mm,0.3mm,0.2mm,或0.1mm。

压力介质流动发生器可以例如包括一个或多个风扇、喷射器和/或循环装置等。压力介质流动发生器可以至少关于从至少炉腔与底端封闭件之间的空间输送到炉腔的压力介质的流量是可控的。处理空间中的压力介质的冷却速率可以至少部分地由从至少炉腔与底端封闭件之间的空间输送到炉腔的压力介质流量管控。

至少一个压力介质引导通路中的每一个可以布置成使得相应的(多个)截面宽度的加和基于在超过选定的冷却速率阈值的冷却速率下对在已经离开炉腔之后在外部对流环路中被引导的压力介质的估计的(或计算的、或确定的)流动阻力,使得相应的(多个)截面宽度引起(或需要,或提供)的对在刚好已经离开炉腔之后(即还未穿过外部对流环路)在压力介质引导通路中被引导到炉腔与底端封闭件之间的空间的压力介质的流动阻力变得大于对在已经离开炉腔之后在外部对流环路中被引导的压力介质的估计的流动阻力。

因此,至少一个压力介质引导通路的尺寸可以基于在超过选定的冷却速率阈值的冷却速率下对在已经离开炉腔之后在外部对流环路中被引导的压力介质的估计的流动阻力来选择。如上所述,处理空间中的压力介质的冷却速率越高,对在已经离开炉腔之后在外部对流环路中被引导的压力介质的流动阻力就越高。对在已经离开炉腔之后在外部对流环路中被引导的压力介质的流动阻力的增大可以与处理空间中的压力介质的冷却速率的增大成比例(或近似成比例)。

选定的冷却速率阈值可以例如为100℃/分钟或更高,例如,150℃/分钟,200℃/分钟,或500℃/分钟或更高。

对在已经离开炉腔之后在外部对流环路中被引导的压力介质的流动阻力通常由压力介质的外部层与构成外部对流环路(或包括在其中)的(多个)管道、(多个)管系、(多个)通道和/或(多个)通路的内壁之间的摩擦和压力介质内的压力介质层相互之间的摩擦引起,与层间不混合的层流相比,湍流的流量增加。来自流动本身的阻力和内壁处的摩擦导致外部对流环路中的压降。

为了估计(或计算,或确定)对在已经离开炉腔之后在外部对流环路中被引导的压力介质的流动阻力,可以例如通过穆迪图或穆迪图示来确定外部对流环路中的压降。假设构成外部对流环路(或包括在其中)的(多个)管道、(多个)管系、(多个)通道和/或(多个)通路的内壁可以被视为管系,则可以使用穆迪图将Darcy-Weisbach摩擦系数f、雷诺数Re和构成外部对流环路(或包括在其中)的(多个)管道、(多个)管系、(多个)通道和/或(多个)通路的内壁的表面粗糙度彼此相关联。外部对流环路中的压降与f成比例。对于层流状态,f=64/Re,但对于湍流状态(通常是冷却阶段的情况),f、Re和表面粗糙度之间的关系更为复杂。可以使用不同的模型对湍流状态的f、Re和表面粗糙度之间的关系进行建模。

如果处理空间中的压力介质的冷却速率增大,则外部对流环路中的压力介质的流量将增大,而压力介质的密度和f通常将减小。外部对流环路中的压力介质的流量的增大与例如f和压力介质的密度其他量的变化相比通常将对外部对流环路中的压降具有更大影响。

(多个)间隙可以是直线的和/或弯曲的。例如,至少一个压力介质引导通路可以在其长度上具有一个或多个弯折、弯曲、曲折等。为至少一个压力介质引导通路提供一个或多个弯折、弯曲、曲折可以便于实现至少一个压力介质引导通路中较大的压降。至少一个压力介质引导通路的长度增大通常将引起至少一个压力介质引导通路中的压降增大。

至少一个压力介质引导通路中的每一个可以布置成使得其在与压力介质穿过压力介质引导通路的流动方向垂直的平面中的截面形成为具有以下形状的间隙:环的至少一部分(例如,圆环的至少一部分,椭圆环的至少一部分),或矩形。原则上,间隙的不同部分可以有不同的形状。不同形状可以包括环的一部分(例如,圆环的一部分,椭圆环的一部分),或矩形。

压力介质流动发生器可以被布置成至少在处理循环的冷却阶段期间将压力介质从压制设备中的另一个空间输送。在冷却阶段的至少一部分期间,另一空间中的压力介质的温度可以低于处理空间中的压力介质的温度,使得通过在冷却阶段期间将压力介质从另一空间输送到处理空间,处理空间中的压力介质的温度降低。

上述的压制设备中的另一空间可以或可以不是压力容器中的空间。上述的另一空间可以例如由压力容器内的、与处理空间不同并且可能相距一定距离的空间或区域限定。如上所述,上述的另一空间不一定必须是压力容器内的空间,而另一空间可以是压制设备中的在压力容器外部的空间,比如由布置在压力容器外部的压力介质源限定的空间或区域。上述的压制设备中的另一空间可以包括外部对流环路的至少一部分。

外部对流环路可以被布置成将压力介质在已经离开炉腔之后引导到顶端封闭件与炉腔之间的空间。外部对流环路可以进一步被布置成将压力介质从顶端封闭件与炉腔之间的空间在压力容器的壁的内表面附近引导到炉腔与底端封闭件之间的空间。

压制设备可以包括多个外部对流环路压力介质引导通路,该多个外部对流环路压力介质引导通路与炉腔处于流体连通、并且被布置成形成外部对流环路。

炉腔可以至少部分地由隔热外壳包围,该隔热外壳可以被布置成使得压力介质可以进入和离开炉腔。隔热外壳可以包括隔热部分,可以至少部分地包围隔热部分的壳体、以及可能地底部隔热部分。

外部对流环路的一部分可以包括第一外部对流环路压力介质引导通路,该第一外部对流环路压力介质引导通路可以分别在壳体的至少部分与隔热部分之间形成,并且该第一外部对流环路压力介质引导通路可以被布置成将压力介质在已经离开炉腔之后引导到顶端封闭件与炉腔之间的空间。

外部对流环路的另一部分可以包括第二外部对流环路压力介质引导通路,该第二外部对流环路压力介质引导通路可以被布置成将压力介质从顶端封闭件与炉腔之间的空间在压力容器的壁的内表面附近引导到底部隔热部分与底端封闭件之间的空间。所提到的底部隔热部分与底端封闭件之间的空间可以构成所提到的炉腔与底端封闭件之间的空间或包括在其中。

至少一个压力介质引导通路可以被布置成使得压力介质能够仅经由至少一个压力介质引导通路从炉腔通入底部隔热部分与底端封闭件之间的该空间,反之亦然。

至少一个压力介质引导通路可以至少部分地由底部隔热部分与壳体之间形成的至少一个间隙限定。底部隔热部分与壳体之间形成的至少一个间隙可以例如通过布置在底部隔热部分与壳体中间的一个或多个部件来实现或实施。一个或多个部件可以例如包括一个或多个盘、环和/或垫圈。例如,一个或多个部件中的每一个或任一个可以仅附接至底部隔热部分或仅附接至壳体,或可能地附接至底部隔热部分和壳体二者。

例如,底部隔热部分可以包括板状构件。

至少一个压力介质引导通路可以至少部分地由板状构件的边缘和壳体的表面之间形成的至少一个间隙限定。

板状构件可以包括第一外表面、与第一外表面相反的第二外表面、以及在第一外表面与第二外表面之间延伸的边缘表面。底部隔热部分可以包括附接至第一外表面和第二外表面中的一个的盘或圆环,其中,盘或圆环的尺寸可以被确定成使得盘或圆环延伸超过第一外表面或第二外表面边界的至少一部分,可能地超过第一外表面或第二外表面的整个边界。至少一个压力介质引导通路可以至少部分地由盘或圆环的边缘与壳体的表面之间形成的间隙限定。

盘或圆环和板状构件可以是单独的部件。然而,盘或圆环可以是板状构件的一体部分。

压制设备可以包括圆环,该圆环可以附接至壳体的表面。圆环可以附接至壳体的表面、并且其的尺寸被确定成使得至少一个压力介质引导通路至少部分地限定由圆环(例如其边缘)与底部隔热部分之间形成的间隙限定。

压制设备可以包括垫圈,该垫圈可以例如呈圆环的形状。垫圈可以布置在壳体的表面与底部隔热部分中间。垫圈外边缘可以连接至壳体的表面。垫圈内边缘可以连接至底部隔热部分。至少一个压力介质引导通路可以至少部分地由垫圈中形成的间隙限定。可能地,垫圈可以不是连接至壳体和底部隔热部分二者。例如,垫圈外边缘可以连接至壳体的表面,但是垫圈内边缘可以不连接至底部隔热部分。根据另一个示例,垫圈内边缘可以连接至底部隔热部分,但是垫圈外边缘可以不连接至壳体的表面。

根据本发明的第二方面,提供了一种压制设备。压制设备包括压力容器,该压力容器被布置成在压制设备的使用期间在其中容装压力介质。压力容器包括顶端封闭件和底端封闭件。压制设备包括炉腔,该炉腔布置在压力容器内并且使得压力介质可以进入和离开炉腔。炉腔至少部分地限定处理空间,该处理空间被布置成容纳至少一个制品。压制设备被配置成使至少一个制品经历包括冷却阶段的处理循环。压制设备包括至少一个外部对流环路压力介质引导通路,该至少一个外部对流环路压力介质引导通路与炉腔处于流体连通、并且被布置成在压力容器内形成外部对流环路。外部对流环路被布置成将压力介质在已经离开炉腔之后在压力容器的(多个)壁的内表面附近引导到炉腔与底端封闭件之间的空间。压制设备包括压力介质流动发生器,该压力介质流动发生器布置在压力容器中、并且与炉腔处于流体连通。至少在处理循环的冷却阶段期间,压力介质流动发生器被布置成将压力介质从至少炉腔与底端封闭件之间的空间输送到炉腔中,以便冷却处理空间中的压力介质。压制设备包括至少一个压力介质引导通路,该至少一个压力介质引导通路布置在压力容器内,使得压力介质可以仅经由至少一个压力介质引导通路从炉腔通入炉腔与底端封闭件之间的空间,反之亦然。

根据本发明的第二方面的压制设备包括一个或多个可控压力介质流动限制器,该一个或多个可控压力介质流动限制器被布置成选择性地并且可控地阻止或阻碍压力介质在至少一个压力介质通路中的流动。压制设备包括控制单元,该控制单元与一个或多个可控压力介质流动限制器通信地连接以用于控制其操作。控制单元被配置成控制一个或多个可控压力介质流动限制器以便在处理循环的冷却阶段期间阻止或阻碍压力介质在至少一个压力介质引导通路中的流动,并且在处理循环的另一个或另一些阶段期间不阻止或阻碍压力介质在至少一个压力介质引导通路中的流动,该另一个或另一些阶段包括加热阶段、容装阶段、泵送阶段(例如,压力介质泵送阶段)和真空阶段中的至少一者或其任何组合(其中,两个或可能地更多个阶段同时发生,例如组合的泵送和加热阶段,其中泵送和加热同时发生)。

通过在冷却阶段期间阻止或阻碍压力介质在至少一个压力介质引导通路中的流动(例如,完全或大致完全阻止或阻碍压力介质在至少一个压力介质通路中的流动),可以显著地缓解或避免如下情况:压力介质在已经离开炉腔之后经由至少一个压力介质引导通路直接从炉腔直接流动到炉腔与底端封闭件之间的空间,而不会穿过外部对流环路,然后压力介质进入炉腔与底端之间的空间随后重新进入炉腔。进一步地,在另一个或另一些阶段(包括加热阶段和真空阶段中的至少一者)期间不阻止或阻碍压力介质在至少一个压力介质引导通路中的流动,可以确保在例如加热阶段、容装阶段、泵送阶段和/或真空阶段期间压力容器内存在自然对流环路。

(多个)可控压力介质流动限制器可以例如包括一个或多个可调节流阀。该一个或多个可调节流阀可以例如布置在至少一个压力介质引导通路中或其上。例如,可调节流阀可以布置在至少一个压力介质引导通路中的每一个中或其上。替代性地或此外,(多个)可控压力介质流动限制器可以包括一个或多个可调阀,比如一个或多个电磁阀。替代性地或附加地,可以使用另一个或另一些类型的阀,例如,气动阀和/或电动阀。可以期望采用多个可调阀(或其他类型的(多个)可控压力介质流动限制器),因为这样可以利于实现压力介质穿过至少一个压力介质引导通路的均匀流动。

控制单元可以例如包括以下项或由以下项构成:任何合适的中央处理单元(CPU)、微控制器、数字信号处理器(DSP)、专用集成电路(ASIC)、现场可编程门阵列(FPGA)等、或其任何组合。控制单元可以可选地能够执行存储在例如呈存储器形式的计算机程序产品中的软件。存储器可以例如是读写存储器(RAM)和只读存储器(ROM)的任何组合。存储器可以包括永久存储装置,该永久存储装置例如可以是磁存储器、光学存储器、固态存储器或远程安装的存储器、或其任何组合。

控制单元与一个或多个可控压力介质流动限制器之间的通信联接可以例如通过本领域已知的任何合适的有线和/或无线通信装置或技术来实现或实施。

根据本发明的第三方面,提供了一种压制设备中的方法。压制设备包括压力容器,该压力容器被布置成在压制设备的使用期间在其中容装压力介质。压力容器包括顶端封闭件和底端封闭件。压制设备包括炉腔,该炉腔布置在压力容器内并且使得压力介质可以进入和离开炉腔。炉腔至少部分地限定处理空间,该处理空间被布置成容纳至少一个制品。压制设备被配置成使至少一个制品经历包括冷却阶段的处理循环。压制设备包括至少一个外部对流环路压力介质引导通路,该至少一个外部对流环路压力介质引导通路与炉腔处于流体连通、并且被布置成在压力容器内形成外部对流环路。外部对流环路被布置成将压力介质在已经离开炉腔之后在压力容器的(多个)壁的内表面附近引导到炉腔与底端封闭件之间的空间。压制设备包括压力介质流动发生器,该压力介质流动发生器布置在压力容器中、并且与炉腔处于流体连通。至少在处理循环的冷却阶段期间,压力介质流动发生器被布置成将压力介质从至少炉腔与底端封闭件之间的空间输送到炉腔中,以便冷却处理空间中的压力介质。压制设备包括至少一个压力介质引导通路,该至少一个压力介质引导通路布置在压力容器内,使得压力介质可以仅经由至少一个压力介质引导通路从炉腔通入炉腔与底端封闭件之间的空间,反之亦然。压制设备包括一个或多个可控压力介质流动限制器,该一个或多个可控压力介质流动限制器被布置成选择性地并且可控地阻止或阻碍压力介质在至少一个压力介质通路中的流动。

根据本发明的第三方面的方法包括控制一个或多个可控压力介质流动限制器以便在处理循环的冷却阶段期间阻止或阻碍压力介质在至少一个压力介质引导通路中的流动,并且在处理循环的另一个或另一些阶段期间不阻止或阻碍压力介质在至少一个压力介质引导通路中的流动,该另一个或另一些阶段包括加热阶段、容装阶段、泵送阶段和真空阶段中的至少一者或其任何组合(其中,两个或可能地更多个阶段同时发生,例如组合的泵送和加热阶段,其中泵送和加热同时发生)。

根据本发明的第四方面,提供了一种计算机程序。计算机程序包括指令,这些指令当由包括在控制单元中的一个或多个处理器执行时,使控制单元执行根据本发明的第三方面的方法。

根据本发明的第五方面,提供了一种处理器可读介质。处理器可读介质在其上加载有计算机程序,其中,计算机程序包括当由包括在控制单元中的一个或多个处理器执行时使控制单元执行根据本发明的第三方面的方法的指令。

一个或多个处理器中的每一个或任何一个可以例如包括CPU、微控制器、DSP、ASIC、FPGA等、或其任何组合。处理器可读介质可以例如包括数字多功能盘(DVD)、或软盘、或任何其他合适类型的处理器可读装置或处理器可读(数字)介质,比如但不限于,存储器(比如非易失性存储器)、硬盘驱动器、光盘(CD)、闪存、磁带、通用串行总线(USB)存储设备、Zip驱动器等。

下面通过例示性实施例来描述本发明的进一步的目的和优点。应注意,本发明涉及权利要求中引用的特征的所有可能组合。当研究所附权利要求和本文中的说明书时,本发明的进一步的特征和优点将变得清楚。本领域技术人员认识到,本发明的不同特征可以组合以创建除了本文描述的实施例之外的实施例。

附图说明

下面将参考附图来描述本发明的例示性实施例。

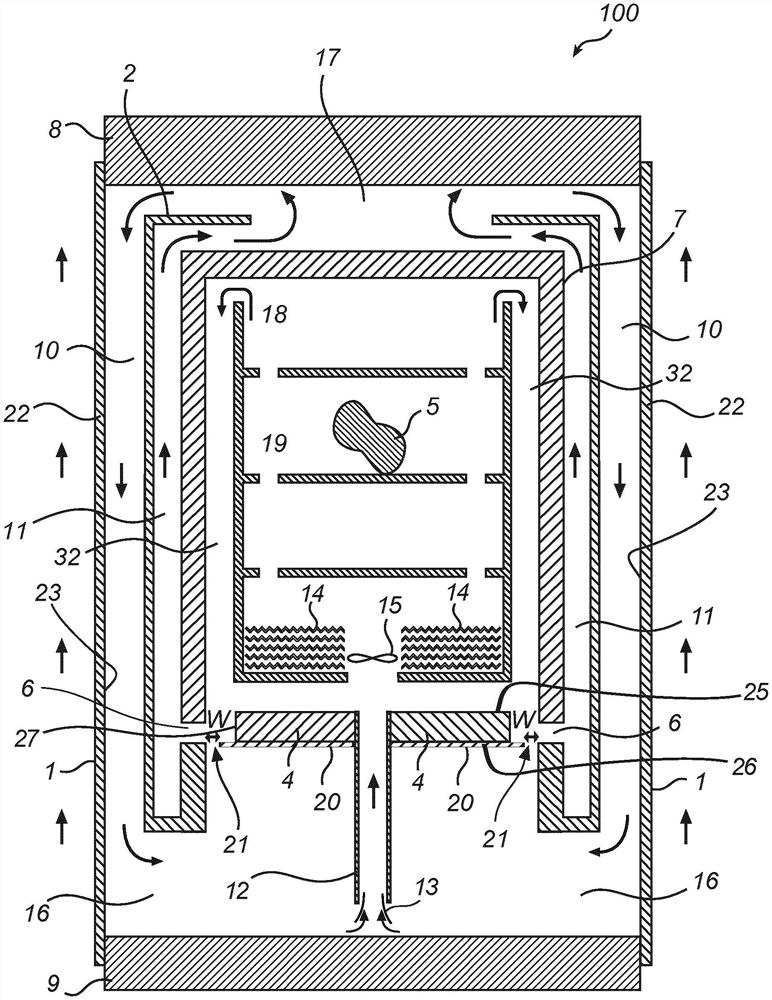

图1至图4中的每一个均是根据本发明实施例的压制设备的示意性局部截面侧视图。

这些图是示意性的,不一定按比例绘制,并且总体上仅示出了为了阐明本发明的实施例所必需的部分,其中其他部分可以省略或仅仅是建议的。

具体实施方式

现在将参考附图在下文中描述本发明,附图中示出了本发明的示例性实施例。然而,本发明可以用许多不同的形式来实施,并且不应被解释为限于本文阐述的本发明的实施例;而是,这些实施例是通过举例方式提供的,使得本披露内容将本发明的范围传达给本领域技术人员。

图1是根据本发明实施例的压制设备100的示意性局部截面侧视图。压制设备100被布置成通过压制、例如通过比如热等静压(HIP)等热压来处理至少一个制品。

压制设备100包括压力容器,该压力容器包括压力缸1以及顶端封闭件8和底端封闭件9,或更一般地分别为第一端封闭件和第二端封闭件。应当理解,压力容器(以下将通过附图标记1、8和9统称)可以包括未在图1中图示的附加部件、组件或元件。压力容器1、8、9被布置成在压制设备100的使用期间在其中容装压力介质。

压力容器1、8、9包括炉腔18。炉腔18布置在压力容器1、8、9内,使得压力介质可以进入和离开炉腔18。炉腔18可以包括炉、或加热器或加热元件,用于例如在处理循环的压制阶段期间加热压力容器中的压力介质。在图1中用附图标记14示意性地指示了炉。炉14的部件在图1中展示为由附图标记14指示的两个完全相同元件。然而,应理解的是,炉14原则上可以以任何数量的部件提供,并且不仅是如图1所示的两个部件,还是更少或少于两个部件。根据图1中所展示的本发明的实施例,炉14布置在炉腔18的下部部分处。应当理解,炉14相对于炉腔18的不同配置和布置(例如在其之内)是可能的。例如,作为图1所示的炉14的布置的替代或附加,炉14可以布置在炉腔18的上部部分处,例如,例如在图1中示出的压力介质引导通路32中,这将在下文中进一步描述。在本文披露的本发明的任一个实施例中可以使用炉14在其相对于炉腔18(例如在其之内)的布置方面的任何实施方式。在本申请的上下文中,术语“炉”指的是用于提供加热的元件或装置,而术语“炉腔”指的是炉、可能还有负载隔室和任何制品所在的区域或区。如图1所示,炉腔18可以不占据压力容器1、8、9的整个内部空间,而是可以在炉腔18的周围留出压力容器1、8、9的内部的中间空间10。中间空间10形成压力介质引导通路10。在压制设备100的操作期间,中间空间10内的温度可以低于炉腔18内的温度,但是中间空间10和炉腔18可以处于相等或基本相等的压力。

压力容器1、8、9中包括处理空间。处理空间可以例如至少部分地由炉腔18限定。例如,处理空间可以包括炉腔18的内部或由其构成。处理空间被布置成容纳制品5(或可能地若干制品)。根据图1展示的本发明的实施例,包含在炉腔18中的负载隔室19被布置成容纳制品5。处理空间可以包括负载隔室19的内部或由其构成。压制设备100被配置成使制品5经历处理循环,该处理循环包括冷却阶段。

压力容器1、8、9的外壁的外表面可以设有通道、导管或管件等(图1未示出),这些通道、导管或管件可以例如被布置成与压力容器1、8、9的外壁的外表面连接、并且可以被布置成平行于压力容器1、8、9的轴向方向延伸或盘绕地或螺旋地围绕压力容器1、8、9的外壁的外表面延伸。在通道、导管或管件中可以提供用于冷却压力容器1、8、9的壁的冷却剂,由此压力容器1、8、9的壁可以被冷却,以便在压力容器1、8、9的操作期间保护壁免于有害的热量积聚。通道、导管或管件中的冷却剂可以例如包括水,但是另一类型或其他类型的冷却剂是可能的。在图1中用压力容器1、8、9的外侧的箭头指示了在压力容器1、8、9的外壁的外表面上设置的通道、导管或管件中的冷却剂的例示性流动。

在压力缸1的外壁的外侧表面上、并且可能在如上所述的用于冷却剂的任何通道、导管和/或管件等之上可以设置预应力装置。可以例如以线(例如,由钢制成)的形式设置预应力装置(图1中未示出),这些线缠绕多圈而围绕压力缸1的外壁的外侧表面以及可能还围绕其上的可以为冷却剂设置的任何通道、导管和/或管件等形成一个或多个区带、优选地分成几个层。预应力装置可以被布置成在压力缸1上施加径向压缩力。

即使在图1中没有明确指明,压力容器1、8、9也可以被布置成使得它可以被打开和关闭,使得任何制品可以插入压力容器1、8、9内或被移除。压力容器1、8、9的使其可以被打开和关闭的布置可以以本领域已知的多种不同方式实现。尽管在图1中没有明确指明,但是顶端封闭件8和底端封闭件9中的一个或两个可以被布置成使得它或它们可以被打开和关闭。

如将在下文中更详细描述的,压制设备100包括外部对流环路压力介质引导通路10、11,该外部对流环路压力介质引导通路与炉腔18处于流体连通、并且被布置成在压力容器1、8、9内形成外部对流环路。外部对流环路被布置成将压力介质在已经离开炉腔18之后在压力容器1、8、9的(多个)壁22的内表面23附近引导到炉腔18与底端封闭件9之间的空间16。如图1中所指示的,压力容器1、8、9的(多个)壁22可以是压力容器1、8、9的(多个)外壁。

根据图1展示的本发明的实施例,炉腔18由隔热外壳(将在下文中以附图标记2、4和7共同指代)包围,该隔热外壳被布置成使得压力介质可以进入和离开炉腔18。进一步根据图1中所示的本发明的实施例,隔热外壳2、4、7包括隔热部分7、部分地包围隔热部分7的壳体2、以及底部隔热部分4。并非隔热外壳2、4、7的所有元件都可以被布置成是被隔热的或具有隔热性。例如,壳体2可以不必被布置成是被隔热的或具有隔热性。环绕炉腔18的隔热外壳2、4、7可能在处理循环的加热阶段期间节省能量,压制设备100可以被配置为使制品5经历该处理循环。隔热外壳2、4、7还可以促进或确保对流以更有序的方式发生。由于在所展示的本发明的实施例中炉腔18具有竖直长形形状,因此隔热外壳2、4、7可以防止形成可能难以监测和控制的温度梯度(例如水平温度梯度)。

根据图1展示的本发明的实施例,外部对流环路的一部分包括分别形成在壳体2的部分与隔热部分7之间的第一外部对流环路压力介质引导通路11,该第一外部对流环路压力介质引导通路被布置成将压力介质在已经离开炉腔18之后引导到顶端封闭件8与炉腔18之间的空间17。进一步根据图1展示的本发明的实施例,外部对流环路的另一部分包括第二外部对流环路压力介质引导通路,根据所展示的实施例,该第二外部对流环路压力介质引导通路由压力介质引导通路10构成。第二外部对流环路压力介质引导通路10被布置成将压力介质从顶端封闭件8与炉腔18之间的空间17在压力容器1、8、9的(多个)壁22的内表面23附近引导到底部隔热部分4与底端封闭件9之间的空间。根据图1展示的本发明的实施例,所提到的底部隔热部分4与底端封闭件9之间的空间构成炉腔18与底端封闭件9之间的上述空间16。

压力容器1、8、9或压制设备100中使用的压力介质可以例如包括液态或气态介质或由液态或气态介质构成,该液态或气态介质相对于要在压力容器1、8、9中处理的(多个)制品具有相对低的化学亲和性。压力介质可以例如包括气体,例如惰性气体,比如氩气。

如图1所指示的,压力介质可以在顶部部分离开负载隔室19、随后在负载隔室19的壁与隔热部分7的壁之间的压力介质引导通路32中被引导,在此之后压力介质可以通过隔热部分7与壳体2之间的(多个)开口6进入压力介质引导通路11中。隔热部分7与壳体2之间的(多个)开口6可以处于或大致处于底部隔热部分4的水平,如图1中所展示的。然而,应当理解,隔热部分7与壳体2之间的(多个)开口6可以处于与图1中所展示的不同的位置。这适用于本发明的任何披露的实施例,例如图中所示的本发明的实施例。隔热部分7与壳体2之间的(多个)开口6有可能可以设有一个或多个阀或任何其他类型的可调节流阀或可控压力介质流动限制装置。

如图1所示,通过隔热部分7与壳体2之间的(多个)开口进入压力介质引导通路11的压力介质在压力介质引导通路11中被引向顶端封闭件8,在顶端封闭件处压力介质可以通过壳体2中的开口(例如,壳体2中的中心开口)离开压力介质引导通路11和隔热外壳2、4、7。

由顶端封闭件8的内表面和压力介质引导通路10部分地限定的空间17所限定的压力介质引导通路被布置成将压力介质在已经离开壳体2中的开口之后在顶端封闭件8附近并且在压力容器1、8、9的(多个)壁22(例如分别为如图1中所展示的压力缸1的(多个)壁)的内表面23附近引导到炉腔18与底端封闭件9之间的空间16。

将理解的是,图1展示了本发明的示例性实施例,并且例如关于压力介质如何在压力容器1、8、9内被引导可以进行变化。例如,在壳体2中的开口与隔热部分7的上部部分之间可以设置吸热元件,如WO 2018/171884 A1中所披露的,例如由附图标记20指示并在WO2018/171884 A1的附图中展示的吸热体。替代性地或附加地,可以例如设置有如WO 2019/149379 A1中所披露的、布置在顶端封闭件8中的热交换元件,例如由附图标记170指示并且在WO2019/149379A1的附图中展示的热交换元件。

由此,可以至少由压力介质引导通路10和压力介质引导通路11形成外部对流环路。在外部对流环路的一部分中,压力介质在顶端封闭件8的内表面和压力容器1、8、9或压力缸1的(多个)壁22的内表面23附近被引导。可以从压力介质在其靠近顶端封闭件8的内表面和压力容器1、8、9或压力缸1的壁22的内表面23穿过期间传递的热能的量可以取决于以下中的至少一者:压力介质的速度、与顶端封闭件8的内表面和压力容器1、8、9或压力缸1的壁22的内表面23(直接)接触的压力介质量、压力介质与顶端封闭件8的内表面和压力容器1、8、9或压力缸1的壁22的内表面23之间的相对温度差、顶端封闭件8的厚度和压力容器1、8、9或压力缸1的壁22的厚度、以及设置在压力容器1、8、9或压力缸1的壁22的外表面上的通道、导管或管件中的任何冷却剂流(在图1中由压力缸1的外侧的箭头指示)的温度。

在压力介质引导通路10中被往回朝向炉腔18引导的压力介质进入炉腔18(或底部隔热部分4)与底端封闭件9之间的空间16。炉腔18可以布置为使得压力介质可从空间16进入炉腔18、以及离开炉腔18进入该空间。例如,并且根据图1所展示的本发明的实施例,炉腔18可以在底部隔热部分4中设有开口,从而允许压力介质流入(或流出)炉腔18。进一步根据图1所示的本发明的实施例,存在压力介质引导通路12(例如包括导管12)被布置成延伸穿过底部隔热部分4,其中压力介质引导通路或导管12的下部(或第一)开口在底部隔热部分4下方(并且可能地在空间16内,根据所展示实施例),并且该压力介质引导通路或导管12的上部(或第二)开口在底部隔热部分4的上表面处(并且可能地与负载隔室19中的开口对准,根据所展示实施例)。压力介质引导通路或导管12的下部(或第一)开口可以例如设有可调压力介质流动限制装置,比如一个或多个可调节流阀或阀。可能地,压力介质引导通路或导管12的上部(或第二)开口可以与底部隔热部分4的上表面相距一定距离。

炉腔18的压力介质引导通路32、和形成在负载隔室19与底部隔热部分4之间的压力介质引导通路与负载隔室19流体连通,以部分地形成内部对流环路,其中该内部对流环路中的压力介质被引导穿过负载隔室19以及炉腔18的压力介质引导通路32、和形成在负载隔室19与底部隔热部分4之间的压力介质引导通路并返回至负载隔室19,或者反过来。

根据图1中所展示的本发明实施例,压制设备100包括压力介质循环流动发生器15,该压力介质循环流动发生器被配置成使压力介质在压力容器1、8、9内循环,其中在压力介质循环期间,压力介质穿过炉腔18。压力介质流动发生器15是可选的并且可以省略。根据图1展示的本发明的实施例,压力介质循环流动发生器15包括风扇15等,用于使压力介质在炉腔18内循环。替代性地或附加地,压力介质循环流动发生器15可以包括除风扇之外的另一或其他类型的压力介质循环流动发生器,例如一个或多个喷射器。进一步根据图1展示的本发明的实施例,压力介质循环流动发生器15可以例如布置在负载隔室19中的开口处、在底部隔热部分4的上方,这准许压力介质流入或流出负载隔室19。压力介质循环流动发生器15可以至少关于其操作速率是可控的。压力介质循环流动发生器15的操作速率可以例如包括压力介质循环流动发生器15的每分钟转数(rpm),比如如果压力介质循环流动发生器包括一个或多个风扇等或由其构成,但是根据压力介质循环流动发生器15的特定实施方式的性质,设想了另一或其他类型的操作速率。压力介质循环流动发生器15可以被配置用于选择性地控制上述内部对流环路中的压力介质的流量。

压制设备100可以包括压力介质流动发生器13,该压力介质流动发生器布置在压力容器1、8、9中、并且与炉腔18处于流体连通。至少在处理循环的冷却阶段期间,压力介质流动发生器13可以被布置成将压力介质从至少炉腔18与底端封闭件4之间的空间16输送到炉腔18中,以便冷却处理空间中的压力介质。

根据图1展示的本发明的实施例,压力介质流动发生器13包括喷射器装置13,该喷射器装置在图1中仅示意性地展示。如图1所展示的,来自压力介质引导通路10的、进入空间16的压力介质可以被吸入到压力介质流动发生器13中,随后从流动发生器13喷射到压力介质引导通路或导管12中,该压力介质引导通路或导管然后将压力介质输送到炉腔18中。例如包括喷射器装置13的压力介质流动发生器13可以包括单级喷射器、或多级喷射器(例如,两级喷射器)。单级喷射器是指压力介质流动发生器13或喷射器装置13包括一个流动发生器或喷射器。多级喷射器是指压力介质流动发生器13或喷射器装置13包括多个流动发生器或喷射器,这些流动发生器或喷射器被布置成使得至少一个流动发生器或喷射器的输出被输入到另一流动发生器或喷射器。多个流动发生器或喷射器可以例如被串联地布置。例如,压力介质流动发生器13或喷射器装置13可以包括初级流动发生器或喷射器和次级流动发生器或喷射器,其中初级流动发生器或喷射器被布置成将来自压力介质引导通路10的、进入空间16的压力介质吸入初级流动发生器或喷射器。初级流动发生器或喷射器的输出可以被输入到次级流动发生器或喷射器,并且次级流动发生器或喷射器的输出可以被喷射到压力介质引导通路或导管12。替代地或附加地,压力介质流动发生器13可以例如包括一个或多个可以被布置成使压力介质流入压力介质引导通路或导管12中的风扇、泵等。

压制设备100包括至少一个压力介质引导通路21,该至少一个压力介质引导通路布置在压力容器1、8、9内,使得压力介质可以仅经由至少一个压力介质引导通路21从炉腔18通入炉腔18与底端封闭件9之间的空间16,反之亦然。至少一个压力介质引导通路21中的每一个被布置成使得其在与压力介质穿过压力介质引导通路21的流动方向垂直的平面中的截面形成为具有宽度W的间隙,其中,至少一个压力介质引导通路中的每一个21具有相应的宽度,并且其中,(多个)宽度的加和小于4mm。

根据图1展示的本发明的实施例,存在布置在压力容器1、8、9中的单个这种压力介质引导通路21。(就此而言,注意到压力容器1、8、9具有圆柱形几何形状。)在这种情况下,压力介质引导通路21布置成使得其在与压力介质穿过压力介质引导通路21的流动方向垂直的平面中的截面形成为宽度小于4mm的间隙。如果存在布置在压力容器1、8、9中的数个这种压力介质引导通路,则相应的截面宽度的总宽度(即相应的截面宽度的加和)可以小于4mm。

压制设备100的其他部分的尺寸可以变化并且可以取决于压制设备的特定类型。图1中展示的压力容器1、8、9具有圆柱形几何形状。根据非限制性示例,压力缸1的内直径可以为大约600mm。压力介质引导通路11的宽度可以为大约10mm,并且压力介质引导通路10的宽度也可以为大约10mm。隔热部分7的内直径可以为大约500mm。应当理解,这些尺寸是示例性的并且是非限制性的,并且可以在不同类型的压制设备之间变化。

如图1中所展示的,压力介质引导通路21被布置成使得压力介质可以仅经由压力介质引导通路21从炉腔18通入底部隔热部分4与底端封闭件9之间的空间16中,反之亦然。压力介质可以仅经由压力介质引导通路21从炉腔18通入空间16,反之亦然,这意味着如果压力介质经过压力介质引导通路21,则压力介质不需要穿过外部对流环路来从炉腔18进入空间16,反之亦然。

根据图1展示的本发明的实施例,底部隔热部分4包括板状构件,该板状构件包括第一外表面25、与第一外表面相反的第二外表面26、在第一外表面25与第二外表面26之间延伸的边缘表面27、以及附接至第二外表面26(或可能地替代地附接至第一外表面25)的盘20。盘20可以例如通过焊接附接至第二外表面26(或可能地替代地附接至第一外表面25)。盘20的尺寸被确定成使得盘延伸超过第二外表面26(或可能地替代地第一外表面25)的边界的至少一部分。如图1中所展示的,压力介质引导通路21由盘20的边缘与壳体2的表面之间形成的间隙限定。替代于盘20,可以设置有圆环。进一步地,盘(或圆环)和板状构件可以不是单独的部件,而是盘(或圆环)可以是板状构件的一体部分。如图1中所展示的,盘20(或圆环)可以不附接至壳体2或隔热部分7。

应当理解,图1中展示的压力介质引导通路21是示例性的,并且压力介质引导通路可以以不同的方式实现。例如,压力介质引导通路21可以由底部隔热部分4与壳体2之间形成的间隙限定。更确切地,底部隔热部分4可以包括板状构件,并且压力介质引导通路21可以由板状构件的边缘与壳体2的表面之间形成的间隙限定。参考图2和图3展示并描述了压力介质引导通路21的其他示例性实现方式。

图2是根据本发明实施例的压制设备100的示意性局部截面侧视图。图2中展示的压制设备100类似于图1中展示的压制设备100,并且图1和图2中相同的附图标记表示具有相同或相似功能的相同或相似的元件。与图1中展示的压制设备100相比,图2中展示的压制设备100具有压力介质引导通路21的不同实现方式。图2中展示的压制设备100包括圆环28,该圆环附接至壳体2的表面。圆环28(例如,通过螺纹连接或焊接)附接至壳体2的表面、并且其尺寸被确定成使得压力介质引导通路21由圆环28与底部隔热部分4之间形成的间隙限定。如图2中展示的,圆环28可以不附接至底部隔热部分4。

图3是根据本发明实施例的压制设备100的示意性局部截面侧视图。图3中展示的压制设备100类似于图1中展示的压制设备100,并且图1和图3中相同的附图标记表示具有相同或相似功能的相同或相似的元件。与图1中展示的压制设备100(和图2中展示的压制设备)相比,图3中展示的压制设备100具有压力介质引导通路21的不同实现方式。压制设备100包括垫圈29,该垫圈布置在壳体2的表面与底部隔热部分4中间。垫圈29的垫圈外边缘连接至(可能地附接至)壳体2的表面,并且垫圈29的垫圈内边缘连接至(可能地附接至)底部隔热部分4。压力介质引导通路21由垫圈29中形成的间隙限定。

图4是根据本发明实施例的压制设备100的示意性局部截面侧视图。图4中展示的压制设备100类似于图1中展示的压制设备100,并且图1和图4中相同的附图标记表示具有相同或相似功能的相同或相似的元件。

图4中展示的压制设备100包括圆环33,该圆环布置在壳体2的表面与底部隔热部分4中间。圆环33分别贴附于壳体2的表面和底部隔热部分4。圆环33可以通过例如螺钉或焊接的方式连接到壳体2的表面和底部隔热部分4。压力介质引导通路21布置在圆环33中。应当理解,压力介质引导通路21可以以其他方式实现。例如,圆环33可以仅附接至壳体2的表面和底部隔热部分4中的一者,并且密封到壳体2的表面和底部隔热部分4中的另一者。

与图1中展示的压制设备100相比,图4中展示的压制设备100附加地包括以34示意性地指示的可控压力介质流动限制器,该可控压力介质流动限制器被布置成选择性地并且可控地阻止或阻碍压力介质在压力介质引导通路21中的流动。压制设备100包括控制单元35,该控制单元与可控压力介质流动限制器34通信地连接以用于控制其操作。图4所示的控制单元35相对于压力容器1、8、9的布置是示例性的并且用于说明本发明的实施例的原理。可控压力介质流动限制器34可以例如包括一个或多个可调阀,例如一个或多个电磁阀、气动阀、和/或电动阀。

可能地,可以设置有多个压力介质引导通路,这些压力介质引导通路例如可以布置在圆环33中。多个压力介质引导通路可以在圆环33分中径向地规则或不规则分布。每个压力介质引导通路可以设置有一个或多个相应的可控压力介质流动限制器。

控制单元35被配置成控制可控压力介质流动限制器34以便在处理循环的冷却阶段期间阻止或阻碍压力介质在压力介质引导通路21中的流动(例如,完全或大致完全阻止或阻碍压力介质在压力介质通路21中的流动),并且在处理循环另一个或另一些阶段(至少包括加热阶段和真空阶段中的至少一个者)期间不阻止或阻碍压力介质在压力介质引导通路21中的流动。

总之,披露了一种压制设备。压制设备包括压力容器,该压力容器被布置成在压制设备的使用期间在其中容装压力介质。压力容器包括顶端封闭件和底端封闭件。炉腔布置在压力容器内,使得压力介质可以进入和离开炉腔,炉腔至少部分地限定处理空间,该处理空间被布置成容纳制品。压制设备包括至少一个外部对流环路压力介质引导通路,该至少一个外部对流环路压力介质引导通路与炉腔处于流体连通、并且被布置成在压力容器内形成外部对流环路。外部对流环路被布置成将压力介质在已经离开炉腔之后在压力容器的(多个)壁的内表面附近引导到炉腔与底端封闭件之间的空间。至少一个压力介质引导通路布置在压力容器内,使得压力介质可以仅经由至少一个压力介质引导通路从炉腔通入炉腔与底端封闭件之间的空间,反之亦然。

虽然已经在附图和前面的描述中对本发明进行了说明,但是这种说明应被认为是说明性的或例示性的而非限制性的;本发明不限于所披露的实施例。从对附图、本披露内容和所附权利要求的研究中,本领域技术人员在实践所要求保护的本发明时可以理解和实现所披露的实施例的其他变型。在所附权利要求中,词语“包括”不排除其他的元件或步骤,并且不定冠词“一”或“一个”并不排除多个。在相互不同的从属权利要求中叙述特定措施这一仅有事实并不表明这些措施的组合不能被有利地使用。在权利要求中的任何附图标记都不应被解释为对范围进行限制。