一种多工位餐盒全自动成型机

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及淋膜纸餐盒成型机技术领域,具体涉及一种多工位餐盒全自动成型机。

背景技术

餐盒是我们常用的生活用品,极大的方便了我们的日常生活,市场上纸质餐盒的优势愈加明显,纸质餐盒不仅降低了生产成本,而且还减少了环境的污染,纸质餐盒以其种类繁多又环保卫生便利的优点被人们广泛的接受,伴随着纸质餐盒需求量的剧增,传统的人工生产已经不能满足市场的供应需求,近年来,一批又一批的餐盒生产设备涌入市场。

现有餐盒生产设备一般采用半自动的生产方式,需要人工向模具内放置餐盒纸片,并通过脚踏开关控制气缸带动模具上下运动来实现餐盒成型,不仅单人单工位,效率低下,而且在操作员操作时需要一只手拿餐盒纸板,脚踩脚踏开关,另一只手取料点数,这样操作不仅繁琐,存在严重的安全隐患,风险系数较高,并且在产品质量上由于人为因素过多,在生产过程中操作员与餐盒过多接触增高了交叉感染的风险。

发明内容

本发明所要解决的技术问题在于:如何解决现有的餐盒成型机存在的操作繁琐,生产效率低下,加工安全隐患高以及交叉感染风险高等问题,提供了一种多工位餐盒全自动成型机。

本发明是通过以下技术方案解决上述技术问题的,本发明包括机架和设置在机架上的至少一套成型组件,每套成型组件包括上料机构、餐盒成型模具、吸纸机构、取料机构、出料输送机构;

所述上料机构设置在所述吸纸机构之上将餐盒纸片传输到所述吸纸机构上;

所述吸纸机构设置在所述餐盒成型模具上,所述取料机构设置在所述餐盒成型模具的底部,所述出料输送机构与所述取料机构连接,所述取料机构夹取所述餐盒成型模具中的成型餐盒并传输至所述出料输送机构。

更进一步地,所述上料机构包括上料支架、上料底板、上料边板、上料挡板,所述上料支架的一端设置在所述上料底板的底部,所述上料支架的另一端设置在所述机架的顶部,所述上料底板倾斜的设置在所述上料支架上,所述上料边板设置在所述上料底板的两侧,所述上料边板与所述上料底板形成餐盒纸板料道,所述上料挡板设置在所述上料底板的低端,所述上料挡板与所述上料底板间设置有供餐盒纸板通过的间隙。

更进一步地,所述吸纸机构包括吸杆、第一固定板、第一连接板,所述第一连接板设置在所述餐盒成型模具上,所述第一固定板设置在所述第一连接板上,所述吸杆设置在所述第一固定板上,所述吸杆设置有连接端,所述吸杆内设置有贯穿的吸取孔,所述吸杆的连接端与所述第一固定板连接。

更进一步地,所述餐盒成型模具包括上模具、下模具、上模板、下模板、第二连接板、压模装置、第一导向件,所述下模板设置在所述机架上,所述下模具设置在所述下模板上,所述下模板通过所述第一导向件与所述上模板连接,所述压模装置设置在所述上模板上,所述压模装置带动所述第二连接板移动,所述上模具设置在所述第二连接板上,所述压模装置带动所述上模板与所述下模具配合压模。

更进一步地,所述下模板上设置有滑槽,所述滑槽将餐盒纸板传输到所述下模板上进行压模成型。

更进一步地,所述取料机构包括取料夹、升降装置、第二固定板、第一平板、第二平板、第二导向件,所述第二导向件与所述第一平板滑动连接,所述第二导向件与所述第二平板连接,所述升降装置设置在所述第二平板上,所述升降装置带动所述第二固定板运动,所述取料夹设置在所述第二固定板上。

更进一步地,所述取料机构还包括第三平板、支撑柱,所述支撑柱设置在所述第二平板上,所述第三平板设置在所述支撑柱的顶端。

更进一步地,所述取料机构还包括第一安装板、滑块、滑轨、第二安装板、第三固定板、限位板,所述第一安装板设置在所述第二平板的两侧,所述滑轨设置在所述第一安装板上,所述滑块与所述滑轨滑动连接,所述第三固定板与所述滑块连接,所述第二安装板设置在所述第三固定板上,所述限位板设置在所述第二安装板上。

更进一步地,所述取料机构还包括升降丝杠、连杆、升降机构、摇把,所述连杆的一端与所述摇把连接,所述连杆的另一端通过所述升降机构与所述升降丝杆连接,所述升降丝杠与所述第二平板连接。

更进一步地,所述出料输送机构包括输送带支架、马达、皮带、计数光电检测开关,所述马达设置在所述输送带支架上,所述马达带动所述皮带转动,通过所述皮带传送成型餐盒,所述计数光电检测开关沿所述皮带输送方向设置在所述输送带支架的末端,所述计数光电检测开关检测成型餐盒的数量。

本发明相比现有技术具有以下优点:该多工位餐盒全自动成型机不仅操作灵活简便,提高了生产效率,降低了人员的劳动强度,在生产过程中由自动上料代替人工送料,由自动取料代替手动取料,由自动计数代替人工计数,由自动监测生产状态代替人工监测生产状态,而且更具备标椎化生产,增强了操作员的安全系数,降低了交叉感染的风险,进一步提高了产品的卫生安全,降低了维修成本和产品损耗。

附图说明

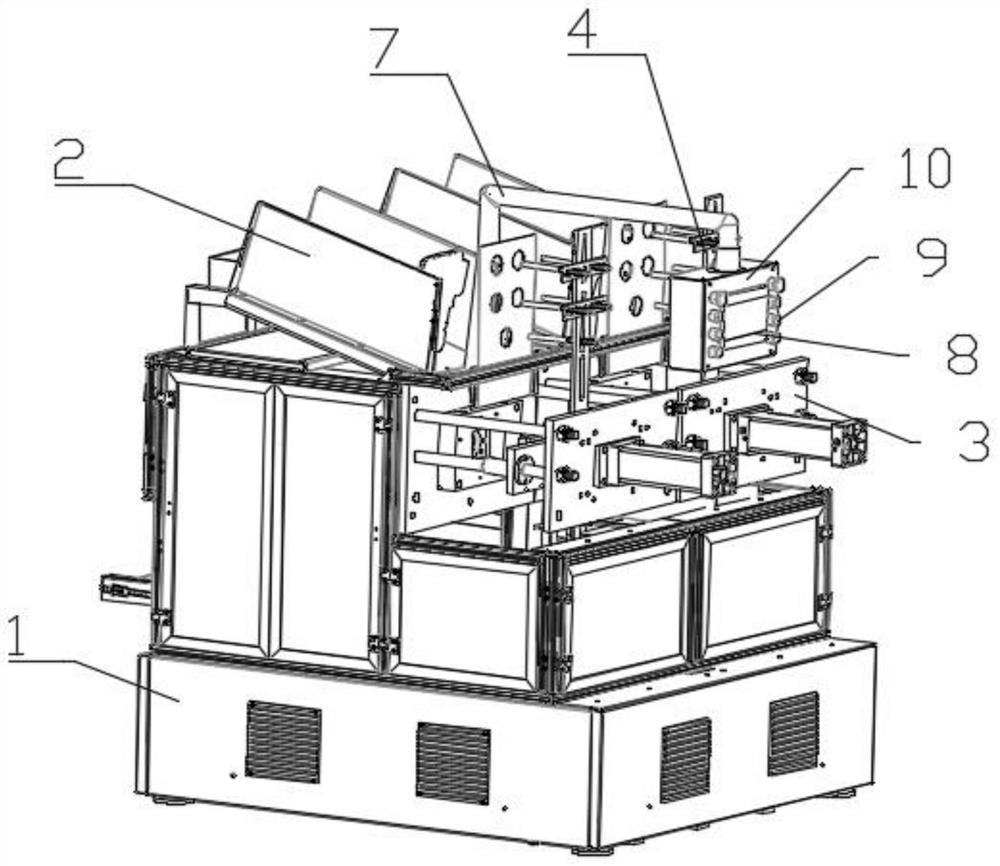

图1是本发明中的整体结构示意图;

图2是本发明中的上料机构结构示意图;

图3是本发明中的餐盒成型模具和吸纸机构结构示意图;

图4是本发明中的取料机构结构示意图;

图5是本发明中的出料输送机构结构示意图;

图6是本发明中的脱料总成的结构示意图。

图中:1、机架;2、上料机构;201、上料支架;202、上料底板;203、上料边板;204、上料加高板;205、上料挡板;206、停车机构;3、餐盒成型模具;301、下模板;302、上模板;303、第一导柱;304、轴套;305、压模气缸;306、第二连接板;307、下模具;308、脱料总成;309、上模具;4、吸纸机构;401、第一连接板;402、第一固定板;403、吸杆;404、吸嘴;5、取料机构;501、第一平板;502、第二平板;503、第二导柱;504、升降气缸;505、第一安装板;506、滑轨;507、滑块;508、第三固定板;509、第二安装板;510、限位板;511、取料导柱;512、第二固定板;513、取料夹;514、升降器;515、摇把;516、支撑柱;517、第三平板;518、升降丝杠;519、连杆;520、升降机构;6、出料输送机构;601、输送带支架;602、马达;603、第四固定板;604、拨料板气缸;605、第一挡板;606、皮带;607、挡料气缸;608、第二挡板;609、拉料气缸;610、消毒箱;611、计数检测光电开关;7、连接臂;8、触摸屏;9、控制按钮;10、操作箱。

具体实施方式

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

本实施例提供一种技术方案:一种多工位餐盒全自动成型机,包括机架1和设置在所述机架1上的两套成型组件,每套成型组件包括上料机构2、餐盒成型模具3、吸纸机构4、取料机构5、出料输送机构6,两套成型组件可拆卸的连接在一起;

所述上料机构2设置在所述吸纸机构4之上将餐盒纸片传输到所述吸纸机构4上;

所述吸纸机构4设置在所述餐盒成型模具3上,所述取料机构5设置在所述餐盒成型模具3的底部,所述出料输送机构6与所述取料机构5连接,所述取料机构5夹取所述餐盒成型模具3中的成型餐盒并传输至所述出料输送机构6上,所述出料输送机构6将成型餐盒输送至收集处。

所述上料机构2包括上料支架201、上料底板202、上料边板203、上料挡板205,所述上料支架201的一端支撑在所述上料底板202的底面上,所述上料支架201的另一端设置在所述机架的顶部,所述上料支架201将所述上料底板202后端抬起,使所述上料底板202倾斜设置,所述上料边板203设置在所述上料底板202的两侧,所述上料边板203与所述上料底板202形成一个用于餐盒纸板拿取的倾斜料道,所述上料挡板205设置在上料底板202的低端,所述上料挡板205与所述上料底板202间设置有供餐盒纸板通过的间隙。

所述上料机构2还包括上料加高板204,所述上料加高板204设置在靠近所述上料挡板205一侧的所述上料边板203的顶部,所述上料加高板204将靠近所述上料挡板205一侧的两块所述上料边板203进一步加高,有效防止餐盒纸板在取料过程中出现倾斜,提高餐盒纸板在取料过程中的稳定性。

所述上料机构2还包括停车机构206,所述停车机构206设置在所述上料底板202的高端,所述停车机构206提供了设备的上料点,将待加工的餐盒纸片放置在所述停车机构206处,当待加工的餐盒纸板上满后,停止上料,所述停车机构206防止了餐盒纸板洒落。

所述上料机构2采用不锈钢材料,提高了餐盒加工过程中的卫生安全。

所述上料挡板205上开设有取料孔,所述上料挡板205的取料孔不仅减轻了所述上料挡板205的重量,并且满足了取料的使用。

所述餐盒成型模具3包括上模具309、下模具307、上模板302、下模板301、轴套304、第二连接板306、压模气缸305、第一导柱303,所述下模板301与所述机架1的侧面连接,所述下模具307设置在所述下模板301上,所述下模板301通过所述第一导柱303与所述上模板302连接,所述第一导柱303设置有四个,四个所述第一导柱303保证了餐盒成型模具3的稳定性,所述压模气缸305设置在所述上模板302上,所述压模气缸305的输出端与所述第二连接板306连接,所述第二连接板306通过所述轴套304与所述第一导柱303滑动连接,所述压模气缸305带动所述第二连接板306在所述第一导柱303上滑动,所述上模具309设置在所述第二连接板306的底面,所述上模具309与所述下模具307的中心处于同一轴线上,并且所述上模具309与所述下模具307相对设置,通过所述上模具309与所述下模具307配合压模,将餐盒纸板压模成型。

所述餐盒成型模具3还包括脱模顶针,所述脱模顶针设置在所述上模具309上,所述脱模顶针将成型餐盒脱离所述上模具309。

所述餐盒成型模具3还包括脱料总成308,所述脱料总成308设置在所述下模板301的底面。

所述脱料总成308包括底托310、中轴311、弹簧312,所述底托310与所述下模板301的底面连接,所述中轴311和所述弹簧312设置在所述底托的内部,所述中轴311与所述底托310之间具有活动间隙,所述中轴311在所述弹簧312的作用下能够伸缩,提高了设备的整体脱模效果。

所述上模具309通过快插或是螺钉与所述上模板302连接,所述下模具307通过快插或是螺钉与所述下模板301连接,根据不同类型的餐盒,可以对所述上模具309与所述下模具307进行快速更换。

所述下模板301上设置有滑槽,所述滑槽的一端设置在所述上料底板202与所述上料挡板205的间隙处,所述滑槽的另一端与所述下模板301的上表面连接,所述滑槽将餐盒纸板传输到所述下模板301上进行压模成型。

所述滑槽由不锈钢板焊接而成,提高了餐盒纸板在滑动过程中的卫生安全。

所述吸纸机构4包括吸杆403、第一固定板402、第一连接板401,所述第一连接板401设置在所述第二连接板306上,所述第二连接板306带动所述第一连接板401运动,所述第一固定板402设置在所述第一连接板401上,所述吸杆403设置有连接端,所述吸杆403内设置有贯穿的吸取孔,所述吸杆403的连接部与所述第一固定板402连接,通过调节所述吸杆403的连接部对所述吸杆403的位置进行调整,所述压模气缸305带动所述第二连接板306在所述第一导柱303之间滑动运动时。

所述吸纸机构4还包括吸嘴404、所述吸嘴404设置在所述吸杆403上,所述吸嘴404增强了餐盒纸板的吸取效果。

所述第一固定板402设置有两个,两个所述第一固定板402设置在所述第一连接板401的两侧面,增强了所述第一连接板401的强度,提高了所述吸纸机构4的使用效果。

所述吸杆403在每个所述第一固定板402上设置有两个,所述吸杆403的杆径小于所述上料挡板205上开设的取料孔孔径,两个所述第一固定板402在吸取餐盒纸板时稳定性更好,工作时,所述吸杆403通过所述上料挡板205上开设的取料孔,使用吸嘴404吸取餐盒纸板。

所述取料机构5包括取料夹513、升降气缸504、第二固定板512、取料导柱511、第一平板501、第二平板502、第二导柱503、所述第二导柱503与所述第一平板501滑动连接,所述第二导柱503设置有四个,提高了设备使用过程中的稳定性,所述第二导柱503的顶端与所述第二平板502的底面连接,所述第二导柱503带动所述第二平板502在活动范围内进行移动,所述升降气缸504设置在所述第二平板502的底面,所述升降气缸504的输出端与所述第二固定板512连接,所述取料导柱511设置在所述第二固定板512的底面,所述取料导柱511与所述第二平板502滑动连接,所述取料夹513设置在所述第二固定板512的顶部,所述取料夹513跟随所述升降气缸504上下移动。

所述取料机构5还包括第三平板517、支撑柱516,所述支撑柱516设置在所述第二平板502上,所述支撑柱516设置有若干个,所述第三平板517设置在所述支撑柱516的顶端,将所述取料夹513上的成型餐盒通过所述升降气缸504放置到所述第三平板517上。

所述取料机构5还包括第一安装板505、滑块507、滑轨506、第二安装板509、限位板510、第三固定板508,所述第一安装板505设置在所述第二平板502的下表面两侧,所述滑轨506设置在所述第一安装板505的外侧面,所述滑块507与所述滑轨506滑动连接,每个所述滑轨506上分别设置有两个滑块507,所述第三固定板508设置在所述滑块507上,每个所述滑块507分别与一个所述第三固定板508连接,所述第二安装板509设置在两个对称的所述第三固定板508的顶端,所述限位板510设置在所述第二安装板509的顶部,通过移动所述滑块507将所述限位板510调节到满足成型餐盒限位功能的位置。

所述限位板510为塑料材质,减轻了限位板510的质量,更容易在工作时进行观察。

所述取料机构5还包括升降器514,所述升降器514设置在所述第一平板501的底面,所述升降器514的顶端与所述第二平板502连接,所述升降器514将所述第二平板502进行上下调节。

所述第一平板501和所述第二平板502都为铝板材质,铝板材质减轻了取料机构5的重量,提高了设备的实用性。

所述取料夹513设置有两个,在成型餐盒夹取的过程中更加稳定,避免由于夹取效果不好,损坏产品。

所述升降器514包括升降丝杠518、连杆519、升降机构520、摇把515,所述连杆519的一端与所述摇把515连接,所述连杆519的另一端通过所述升降机构520与所述升降丝杆518连接,所述升降丝杠518的一端与所述第二平板502连接,所述摇把515设置在所述升降器514的侧边,通过所述摇把515带动所述连杆519转动,所述连杆519转动过程中通过所述升降机构519带动所述升降丝杠518进行上下移动,所述升降丝杠518的上下移动带动所述第二平板502的上下移动。

所述出料输送机构6包括输送带支架601、马达602、皮带606,所述马达602设置在所述输送带支架601上,所述马达602带动所述皮带606转动,通过所述皮带606传输成型餐盒到收集处。

所述出料输送机构6还包括消毒箱610,所述消毒箱610设置在所述输送带支架601上,所述皮带606从所述消毒箱610内部穿过,所述消毒箱610内部采用紫外线对成型餐盒进行消毒,提高餐盒的安全性。

所述出料输送机构6还包括计数检测光电开关611,所述计数检测光电开关611沿皮带606输送方向设置在所述输送带支架601的末端,所述计数检测光电开关611对成型后的餐盒进行数量检测。

所述出料输送机构6还包括第四固定板603、拨料板气缸604、第一挡板605、拉料气缸609,所述第四固定板603设置在所述输送带支架601的上表面侧边,所述拨料板气缸604设置在所述第四固定板603的顶部,所述第一挡板605设置在所述拨料板气缸604的输出端,所述拨料板气缸604带动所述第一挡板605前后移动,所述拉料气缸609设置有两个,所述拉料气缸609对称的设置在所述输送带支架601的侧边,当所述计数检测光电开关611检测的成型餐盒数量达到设定值后,所述拨料板气缸604和所述拉料气缸609动作,避免剩余的成型餐盒再通过所述计数检测光电开关611,导致餐盒数量出错。

所述出料输送机构6还包括挡板气缸607和第二挡板608,所述挡板气缸607设置在所述消毒箱610的顶部,并且位于所述消毒箱610的出口处,,所述挡板气缸607的输出端向下安装,所述第二挡板608设置在所述挡板气缸607的输出端,所述挡板气缸607带动所述第二挡板608上下移动,当餐盒数量达到设定值后,所述挡料气缸607带动所述第二挡板608对成型餐盒进行挡料。

所述第四固定板603和所述拨料板气缸604分别设置有两个,对称的设置在所述输送带支架601的上表面侧边。

该设备采用PLC控制系统对设备进行逻辑控制,所述PLC控制系统包括PLC、温度模块、电源部分、输出控制端子、电磁阀执行部件、触摸屏8,所述温度模块、所述电源部分、所述输出控制端子、所述电磁阀执行部件、所述触摸屏8分别与所述PLC电连接。

所述触摸屏8设置在控制箱10上,所述控制箱10通过连接臂7转动连接在所述机架1的顶部,所述控制箱10上设置有控制按钮9,通过所述控制按钮9对设备进行启动停止操作。

综上所述,上述实施例的一种多工位餐盒全自动成型机的工作流程,首先,操作员操作时需将待加工的餐盒纸板装入上料机构2,设备启动后,设备将按所设定的程序运行,压模气缸305开始工作,压模气缸305伸出带动吸纸机构4一起运动,吸纸机构4上的吸杆403通过上料挡板205上的取料孔与餐盒纸板接触,当吸杆403端的吸嘴404触及上料机构2里的餐盒纸板,并且压模气缸305伸出到位;

然后,吸嘴404工作,将餐盒纸板吸起来,压模气缸305缩回,带动吸纸机构4缩回;

当吸嘴404上的餐盒纸板缩回到上料挡板205处时,吸嘴404停止工作,此时餐盒纸板沿着上料挡板205与上料边板203之间的间隙落下,沿着滑槽到达下模板301的上平面上,此时压模气缸305回退至后限位,当压模气缸305回到位后,压模气缸305开始压装,将已经到达下模板301的餐盒纸板压模成型;

餐盒纸板压模成型后压模气缸305缩回,吸嘴404同时将待餐盒纸板带出,通过滑槽放置到下模板301的正平面上,此时,被压模成型后的餐盒产品由上模具309带出;

带出的成型餐盒经脱模顶针将其插入到取料夹513,取料夹513夹紧成型餐盒,而后脱模顶针退回,升降气缸504带动成型餐盒向下移动,移动过程中,限位板510保证了压模成型后餐盒的位置,当升降气缸504下拉到工作位,取料夹513松开成型餐盒,推料气缸将取料夹513上的成型餐盒推至皮带606上;

推料气缸回原位,升降气缸504回原位,压模气缸305继续工作,进行下一个循环生产,被推至皮带606的成型餐盒首先进入消毒箱610,成型餐盒在消毒箱610内经过紫外线消毒,再从消毒箱610的出口驶出,最后经过计数检测光电开关611检测计数,当成型餐盒计数累计到达设定值时,拨料板气缸604工作,随之拉料气缸609工作,此时挡板气缸607也工作,避免了收集的成型餐盒数量出错,从而定量的产品被输送至目的地,成型餐盒收集过程中不需要人工点数,可直接进行包装,上述所有动作通过PLC控制系统可以重复执行,实现稳定、高效、安全、环保的连续生产,并且为硬件标椎化生产以及机器外围辅助配件的对接创造条件。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。