一种高硬度锌合金模具坯体的增材制造方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及金属材料加工技术领域,特别涉及一种高硬度锌合金模具坯体的增材制造方法。

背景技术

在汽车、家电、机械等领域需要大量板材冲压件。在新产品研发试制阶段,这些冲压零件的成形模具不可缺少,但又使用频次很低。如果采用钢质材料制作模具,虽然材料成本不高,但加工难度大,加工成本高,且不易回收再利用;而采用低熔点锌合金材料制作这种低频次使用的冲压模具,则是最为理想的选择。使用锌合金作为模具材料具有如下优势:1)原材料充足便宜,且可多次重熔,反复使用,大大降低材料成本;2)锌合金具有较好的力学性能,且流动性能好,可制备形状复杂的模具型腔;3)制模周期短,生产效率高。

目前,汽车行业的冲压模具材料,要求硬度达到150HBW以上,一般的锌合金很难达到该指标。传统的模具用锌合金材料为日本的ZAS牌号的锌合金,其主要成分(按质量分数)为Zn-4Al-3Cu-0.05Mg,但是其抗拉强度仅有250MPa、硬度仅110HBW,难以满足模具使用要求。CN110387487A公开了一种高硬度和高韧性压铸锌合金制备方法,其压铸锌合金硬度可达140HV(经换算,等于133HBW),仍低于150HBW;且这种压铸成型方法,无法制造大型冲压模具。

熔融沉积增材制造技术(FDM)是一种可实现大型零部件坯体制造的可行方法,其原理简述之就是通过原材料熔融沉积,一层一层堆叠成型,最终得到目标产品。CN108714773B公开了一种异质金属冲压模具增材制造方法,但是模具主体部分仍是通过常规铸造而成,只是通过FDM技术在模具局部形成锌基体-铜层的复合结构,并未涉及整体锌合金模坯的增材制造。CN107520449A公开了一种模具熔积成形激光冲击锻打复合增材制造方法及其装置,使用的是激光熔积,工艺复杂,耗能大,成本高。所以,在汽车、家电等领域,亟待通过技术改进,开发大型高硬度锌合金模具坯体的增材制造技术,满足新产品研发试制用冲压模具的需求。

发明内容

针对上述问题,本发明提供了一种简单便捷,能耗低,适应性强的大型高硬度模具坯体制造方法,解决了低频次使用的大型冲压模具快速开发难题。

为了达到上述目的,本发明提供了一种高硬度锌合金模具坯体的增材制造方法,包括如下步骤:

步骤一:按配比准备ZAC锌合金原料,并依次进行熔炼,得到锌合金熔体;

步骤二:在步骤一得到的锌合金熔体中加入混合熔剂进行精炼,去除浮渣后,密封保温静置,得到精炼锌合金熔体;

步骤三:采用铝质挡板在底座平板上搭建底层型槽;然后启动底座移动装置,控制底座移动速度和路径;将步骤二得到的精炼锌合金熔体浇铸到底层型槽内,形成锌合金模坯的最底层金属;

步骤四:使用乙炔喷火枪将最底层金属表面预热到320℃以上,然后在预热后的表面浇铸精炼锌合金熔体,待结晶凝固后重复预热和逐层浇铸;

步骤五:等锌合金模坯高度增高至底层型槽挡板高度时,增加底层型槽档板的高度,防止精炼锌合金熔体流出型槽,重复此操作直至锌合金模坯达到预设高度,依次关闭乙炔喷火枪,停止浇铸,关闭底座移动装置;

步骤六:待锌合金模坯冷却至50℃以下,拆除挡板,将锌合金模坯进行机加工。

优选地,所述步骤一中,ZAC锌合金原料按质量百分比,包括铝10~14%,铜7~10%,镁0.015~0.03%、钛0.03~0.05%、硅0.1~0.3%、La-Ce混合稀土0.05~0.2%,余量为锌。

优选地,所述步骤一中,熔炼在电阻炉内进行,熔炼为非真空熔炼,熔炼温度控制在500~550℃。

优选地,所述步骤二中,精炼为除气、去渣操作,具体为:采用纯铝箔包覆混合熔剂,采用石墨钟罩将混合熔剂压入锌合金熔体底部,并轻微搅动锌合金熔体。

优选地,所述混合熔剂由氯化锌、氯化铵、氯化镁和六氯乙烷组成,其质量百分数分别为25~30%、30~35%、10~15%、20~30%。

优选地,所述步骤二中,精炼次数为两次,两次精炼时间相隔15~20分钟,两次精炼的混合熔剂加入量均为锌合金熔体质量分数的0.10~0.15%。

优选地,所述步骤三中,采用密封保温炉进行密封保温静置,所述密封保温炉与电阻炉相连。

优选地,所述步骤三中,底座为可以在钢质轨道上按照预先设定的程序进行大幅度多向运动的平放钢板,所述程序为预先按照锌合金模具坯体结构和尺寸编写的动作指令;所述铝质挡板为可任意拆装的模块式铝合金型材,相邻挡板通过其上的特殊结构相互锁定。

优选地,所述底座和铝质挡板与精炼锌合金熔体接触的一面均预先涂覆脱模剂,并充分烘干。

优选地,浇铸时采用石墨浇铸管,所述石墨浇铸管外层采用钢管保护,一端固定在密封保温炉下端,由输出阀门控制精炼锌合金熔体的输出;石墨浇铸管旁边固定有乙炔喷火枪,喷火枪喷嘴与石墨浇铸管的浇铸口的距离为100~120mm;石墨浇铸管和喷火枪喷嘴与钢质底座平面均成45°~60°角度。

本发明的上述方案有如下的有益效果:

1)本发明操作简单,便捷,能耗低;无需预先设计和制造整体铸造模具,而是采用简易可拆装的铝质挡块搭建模具型槽,可制造出大型模具坯体,灵活多变,适应性强,可进行大范围推广。

2)本发明通过喷火枪提高增材制造层间预热温度至320℃以上,可以实现增材制造过程中的固-液熔合,逐层浇铸的层与层之间达到冶金结合,组织致密度高,且机加工余量较小。

3)本发明可制造出硬度高于150HBW的高硬度锌合金模具坯体,可满足高强度钢板冲压成形的要求。

附图说明

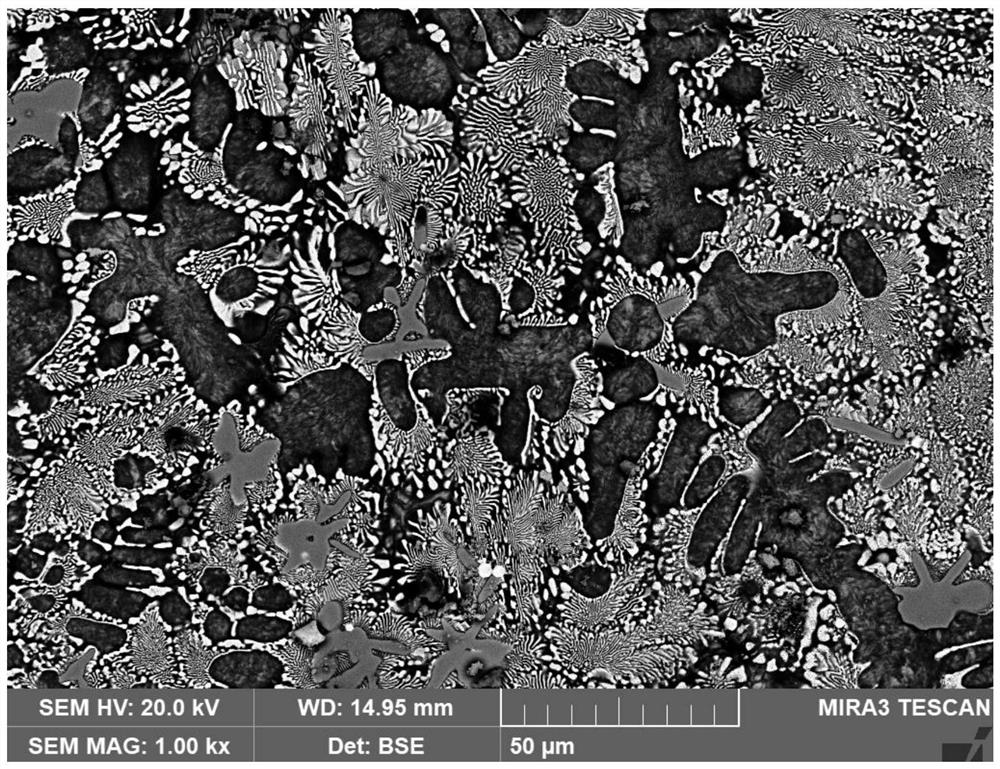

图1为本发明的实施例1中锌合金模具坯体的铸态SEM图。

图2为本发明实施例1得到简易零件的坯体图。

图3为本发明实施例1得到简易零件坯体经机加工后得到的零件图。

图4为本发明的对比例3中锌合金模具坯体的铸态SEM图。

具体实施方式

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

实施例1

一种高硬度锌合金模具坯体的增材制造方法,按以下步骤实施:

步骤一:ZAC锌合金原料为Al:14wt.%、Cu:10wt.%、Mg:0.03wt.%、Ti:0.04wt.%、Si:0.2wt.%、La-Ce混合稀土:0.2wt.%,余量为锌;

将各原料按规定顺序依次放入普通电阻炉内进行非真空熔炼,熔炼温度控制在510~530℃。

步骤二:对步骤一已完全熔化的锌合金熔体,采用经充分烘干的混合熔剂进行两次除气、去渣的精炼操作,具体为:采用纯铝箔包覆溶剂,采用石墨钟罩将溶剂压入熔体底部,并轻微搅动熔体。采用溶剂除气造渣后,将浮渣捞出;

两次精炼时间相隔15~20分钟,然后将熔体转注到与熔炼炉连体的密封保温炉内静置;

混合熔剂由氯化锌、氯化铵、氯化镁和六氯乙烷组成,其质量百分数分别为25%、35%、15%、25%;两次精炼的溶剂加入量均为熔体质量分数的0.1%。

步骤三:在底座平板上采用铝质挡板搭建好底层型槽;然后启动底座移动装置,控制好底座移动速度和路径;开启保温炉的熔体输出阀门,将步骤二中已精炼静置的ZAC锌合金熔体,通过石墨浇铸管浇铸到钢质底座上的铝质型槽内,形成锌合金模坯的最底层锌合金。

底座为可以在钢质轨道上按照预先设定的程序进行大幅度多向运动的平放钢板。底座的运行程序,是预先按照锌合金模具坯体结构和尺寸编写的动作指令。铝质挡板,是可以任意拆装的模块式铝合金型材,预先按锌合金模具坯体的形状搭建成铸造模型槽结构;相邻挡板通过其上的特殊结构相互锁定;锌合金熔体即浇铸在该型槽中,并迅速结晶凝固。底座钢板和铝质挡板上与锌合金熔体接触的一面,均预先涂覆脱模剂,并充分烘干。

步骤四:待步骤三中的底层锌合金浇铸好后,开启乙炔喷火枪,开始第二轮浇铸;喷射出来的火焰将已凝固冷却的锌合金表面预热温度升高到330℃左右,然后再将锌合金熔体浇铸在预热表面上,并逐渐依次结晶凝固。

其中,石墨浇铸管外层采用钢管保护,固定在密封保温炉下端,与炉内的熔体相连,可直接输出锌合金熔体;石墨浇铸管旁边固定有一把乙炔喷火枪,喷火枪喷嘴与石墨浇铸管的浇铸口的距离为120mm;石墨浇铸管和喷火枪喷嘴与钢质底座平面均成45°角度。

步骤五:随着底座按预设程序反复运行步骤四的过程,锌合金模坯逐渐增高,当达到型槽挡板高度时,则采用机械方法,在底层铝质型槽挡板上方再搭建一层挡板,以限制锌合金熔体流出型槽。如此反复,直至锌合金模具坯体达到预设高度,则依次关闭乙炔喷火枪,关闭熔体输出阀门,停止底座移动装置,得到的简易零件的坯体如图2所示。

步骤六:待锌合金模具坯体浇铸完成并冷却至50℃以下,采用人工方式拆除铝制挡板,并将锌合金模具坯体运往机加工车间,机加后的得到的零件如图3所示。

本实施例中,将增材制造层间预热温度达到330℃,这样制备的锌合金模具坯体,层与层之间实现了很好的冶金结合,硬度达到161HBW,铸态SEM图见图1。

实施例2

一种高硬度锌合金模具坯体的增材制造方法,按以下步骤实施:

步骤一:Al:12wt.%、Cu:9wt.%、Mg:0.03wt.%、Ti:0.03wt.%、Si:0.2wt.%、La-Ce混合稀土:0.1wt.%,余量为锌;

将各原料按规定顺序依次放入普通电阻炉内进行非真空熔炼,熔炼温度控制在500~520℃。

步骤二:对步骤一已完全熔化的锌合金熔体,采用经充分烘干的混合熔剂进行两次除气、去渣的精炼操作,具体为:采用纯铝箔包覆溶剂,采用石墨钟罩将溶剂压入熔体底部,并轻微搅动熔体。采用溶剂除气造渣后,将浮渣捞出;

两次精炼时间相隔15~20分钟,然后将熔体转注到与熔炼炉连体的密封保温炉内静置;

混合熔剂由氯化锌、氯化铵、氯化镁和六氯乙烷组成,其质量百分数分别为25%、35%、15%、25%;两次精炼的溶剂加入量均为熔体质量分数的0.15%。

步骤三:在底座平板上采用铝质挡板搭建好底层型槽;然后启动底座移动装置,控制好底座移动速度和路径;开启保温炉的熔体输出阀门,将步骤二中已精炼静置的ZAC锌合金熔体,通过石墨浇铸管浇铸到钢质底座上的铝质型槽内,形成锌合金模坯的最底层锌合金;

底座为可以在钢质轨道上按照预先设定的程序进行大幅度多向运动的平放钢板。底座的运行程序,是预先按照锌合金模具坯体结构和尺寸编写的动作指令。铝质挡板,是可以任意拆装的模块式铝合金型材,预先按锌合金模具坯体的形状搭建成铸造模型槽结构;相邻挡板通过其上的特殊结构相互锁定;锌合金熔体即浇铸在该型槽中,并迅速结晶凝固。底座钢板和铝质挡板上与锌合金熔体接触的一面,均预先涂覆脱模剂,并充分烘干。

步骤四:待步骤三中的底层锌合金浇铸好后,开启乙炔喷火枪,开始第二轮浇铸;喷射出来的火焰将已凝固冷却的锌合金表面一层熔化,然后再将锌合金熔体浇铸在预热表面上,并逐渐依次结晶凝固。

其中,石墨浇铸管外层采用钢管保护,固定在密封保温炉下端,与炉内的熔体相连,可直接输出锌合金熔体;石墨浇铸管旁边固定有一把乙炔喷火枪,喷火枪喷嘴与石墨浇铸管的浇铸口的距离为120mm;石墨浇铸管和喷火枪喷嘴与钢质底座平面均成45°角度。

步骤五:随着底座按预设程序反复运行步骤四的过程,锌合金模坯逐渐增高,当达到型槽挡板高度时,则采用机械方法,在底层铝质型槽挡板上方再搭建一层挡板,以限制锌合金熔体流出型槽。如此反复,直至锌合金模具坯体达到预设高度,则依次关闭乙炔喷火枪,关闭熔体输出阀门,停止底座移动装置。

步骤六:待锌合金模具坯体浇铸完成并冷却至50℃以下,采用人工方式拆除铝制挡板,并将锌合金模具坯体运往机加工车间。

本实施例中,改变了合金成分,并且直接将下层已凝固的锌合金表面预热至熔化,再浇铸上一层。这样制备的锌合金模具坯体,层与层之间实现了很好的冶金结合,硬度达到158HBW。

实施例3

一种高硬度锌合金模具坯体的增材制造方法,按以下步骤实施:

步骤一:ZAC锌合金原料为Al:14wt.%、Cu:7wt.%、Mg:0.03wt.%、Ti:0.04wt.%、Si:0.1wt.%、La-Ce混合稀土:0.1wt.%,余量为锌;

将各原料按规定顺序依次放入普通电阻炉内进行非真空熔炼,熔炼温度控制在530~550℃。

步骤二:对步骤一已完全熔化的锌合金熔体,采用经充分烘干的混合熔剂进行两次除气、去渣的精炼操作,具体为:采用纯铝箔包覆溶剂,采用石墨钟罩将溶剂压入熔体底部,并轻微搅动熔体。采用溶剂除气造渣后,将浮渣捞出;

两次精炼时间相隔15~20分钟,然后将熔体转注到与熔炼炉连体的密封保温炉内静置;

混合熔剂由氯化锌、氯化铵、氯化镁和六氯乙烷组成,其质量百分数分别为25%、35%、15%、25%;两次精炼的溶剂加入量均为熔体质量分数的0.1%。

步骤三:在底座平板上采用铝质挡板搭建好底层型槽;然后启动底座移动装置,控制好底座移动速度和路径;开启保温炉的熔体输出阀门,将步骤二中已精炼静置的ZAC锌合金熔体,通过石墨浇铸管浇铸到钢质底座上的铝质型槽内,形成锌合金模坯的最底层锌合金;

底座为可以在钢质轨道上按照预先设定的程序进行大幅度多向运动的平放钢板。底座的运行程序,是预先按照锌合金模具坯体结构和尺寸编写的动作指令。铝质挡板,是可以任意拆装的模块式铝合金型材,预先按锌合金模具坯体的形状搭建成铸造模型槽结构;相邻挡板通过其上的特殊结构相互锁定;锌合金熔体即浇铸在该型槽中,并迅速结晶凝固。底座钢板和铝质挡板上与锌合金熔体接触的一面,均预先涂覆脱模剂,并充分烘干。

步骤四:待步骤三中的底层锌合金浇铸好后,开启乙炔喷火枪,开始第二轮浇铸;喷射出来的火焰将已凝固冷却的锌合金表面预热温度升高到320℃左右,然后再将锌合金熔体浇铸在预热表面上,并逐渐依次结晶凝固。

其中,石墨浇铸管外层采用钢管保护,固定在密封保温炉下端,与炉内的熔体相连,可直接输出锌合金熔体;石墨浇铸管旁边固定有一把乙炔喷火枪,喷火枪喷嘴与石墨浇铸管的浇铸口的距离为120mm;石墨浇铸管和喷火枪喷嘴与钢质底座平面均成45°角度。

步骤五:随着底座按预设程序反复运行步骤四的过程,锌合金模坯逐渐增高,当达到型槽挡板高度时,则采用机械方法,在底层铝质型槽挡板上方再搭建一层挡板,以限制锌合金熔体流出型槽。如此反复,直至锌合金模具坯体达到预设高度,则依次关闭乙炔喷火枪,关闭熔体输出阀门,停止底座移动装置。

步骤六:待锌合金模具坯体浇铸完成并冷却至50℃以下,采用人工方式拆除铝制挡板,并将锌合金模具坯体运往机加工车间。

本实施例中,改变了合金成分,将锌合金中的Cu含量设为7wt.%。这样制备的锌合金模具坯体,层与层之间实现了很好的冶金结合,硬度达到153HBW,仍高于150HBW,满足使用要求。

对比例1

对比例1与实施例1基本相同,不同点在于不开启乙炔喷火枪,直接开始第二轮浇铸;将锌合金熔体浇铸在未经预热的表面上。

结果发现,模具坯体层与层之间完全不能结合,不能形成整体。

对比例2

对比例2与实施例1基本相同,不同点在于表面预热温度为280℃。

本对比例中虽然能制造出模具坯体,但是,层与层之间存在明显的界面,且界面处有很多的孔洞,模具质量明显不满足使用要求。

对比例3

对比例3与实施例1基本相同,不同点在于ZAC锌合金原料为Al:14wt.%、Cu:4wt.%、Mg:0.03wt.%、Ti:0.04wt.%、Si:0.2wt.%、La-Ce混合稀土:0.2wt.%、余量为锌。

本对比例中,将锌合金中的Cu含量降为4wt.%时,制造的模具坯体,层与层之间虽然实现了很好的冶金结合,但是模具硬度仅为139HBW,低于150HBW,不能完全满足使用要求,铸态SEM图见图4。

由上述实施例和对比例可见,按照本发明的锌合金材料成分和增材制造方法,可以顺利制备出高硬度的锌合金模具坯体;但如果未按本发明的成分配比和制备工艺实施,则均难以通过增材制造方法制备出满足使用要求的锌合金模具坯体。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种高硬度锌合金模具坯体的增材制造方法

- 一种高硬度锌合金模具坯体的增材制造方法