一种陶瓷蜂窝夹芯复合板及其制造方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及复合材料领域,具体涉及一种蜂窝夹芯复合板及其制造方法。

技术背景

蜂窝夹芯复合板作为一种高强度复合材料可以在许多应用场景下替代钢和铝合金等结构材料。由于它同时兼顾强度高和体积密度小的优点,使得其可以具有高于钢的比强度和比刚度。蜂窝夹芯复合板主要由三部分组成:面板层、蜂窝芯层和粘结层。其中蜂窝芯层通常使用铝箔或纸张等材料通过粘结和拉伸变形工艺制备而成。由于铝箔和纸张较低的强度,蜂窝夹芯复合板的力学失效往往起源于蜂窝芯层的坍塌和破坏,因此蜂窝芯层材料种类的选择成为了制约夹芯复合板比强度和比刚度进一步提高的瓶颈。

典型的工程陶瓷如碳化硅、氮化硅和氮化铝等具有优异的抗压强度和刚度,同时还具有相对较低的体积密度,其抗压比强度和比刚度显著高于钢、铝合金、镁合金和碳纤维复合材料等。基于陶瓷的这些优点,本发明提出在蜂窝夹芯复合板中使用陶瓷蜂窝芯层替代常规的铝和纸质蜂窝芯层,以提高夹芯复合板的比强度和比刚度。

发明内容

本发明目的在于针对上述现有技术的缺陷,提供了一种蜂窝夹芯复合板及其制造方法,以解决传统蜂窝夹芯复合板中蜂窝夹芯层的抗压强度低和比刚度不足而导致坍塌和破坏等力学失效问题,以及解决蜂窝夹芯层与面板层粘结强度不足而引起的老化和疲劳失效问题,本发明显著提高了蜂窝夹芯复合板的比强度、比刚度和使用寿命。

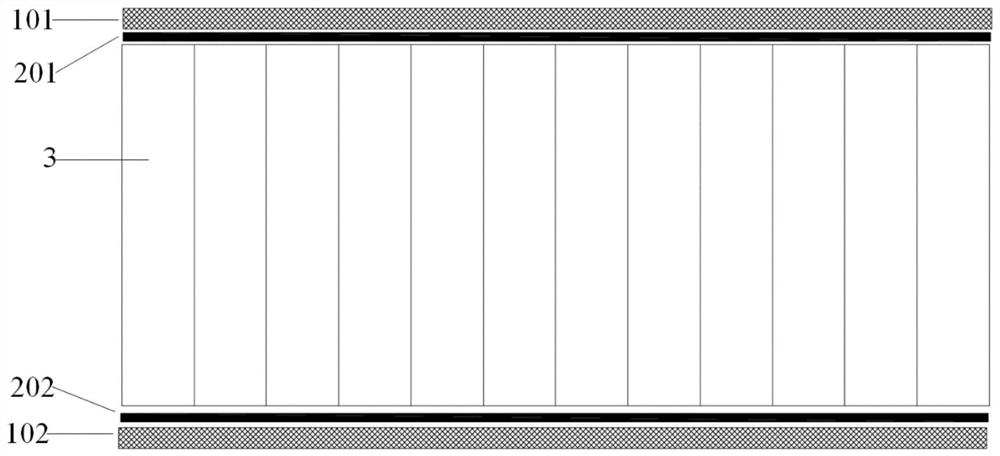

本发明解决其技术问题所采取的技术方案是:一种陶瓷蜂窝夹芯复合板,该夹芯复合板包括第一面板101、第二面板102、蜂窝芯层3、第一粘结层201和第二粘结层202,所述蜂窝芯层3设置于第一面板101和第二面板102之间,所述蜂窝芯层3一侧设置有第一粘结层201,所述蜂窝芯层3通过第一粘结层201与第一面板101固定连接,所述蜂窝芯层3的另一侧设置有第二粘结层202,所述蜂窝芯层3通过第二粘结层202与第二面板102固定连接。

进一步地,本发明第一面板101和第二面板102的材质为纤维材料单层或多层叠放的预浸料,所述纤维材料为碳纤维、芳纶纤维、玻璃纤维中的一种编织或者多种混编而成,单层或多层叠放的预浸料厚度在0.2毫米至于20毫米之间,预浸料中纤维体积含量高于60%。

进一步地,本发明蜂窝芯层3的材质为碳化硅、氮化硅、氮化铝、氧化铝、莫来石和堇青石等陶瓷。

进一步地,本发明蜂窝芯层3的制造方法包括:

1)称取陶瓷合成所需的各种原料后使用搅拌装置进行混料操作;

2)对混合完成的原料利用练泥装置进行练泥操作;

3)利用摸具和压力机械对练泥后的原料进行挤出或冲压操作而使之成型为蜂窝状结构;

4)对蜂窝结构进行干燥操作;

5)对干燥后的蜂窝结构进行烧结操作。

进一步地,本发明采用涂镀工艺对所述蜂窝芯层3进行涂镀一层塑料膜,涂镀方式可以是喷涂或浸涂中的一种,喷涂结束后采用加热烘干或自然晾干促使塑料膜的形成。

进一步地,本发明按照蜂窝夹芯复合板的层状结构顺序,依次在模具上铺纤维材料单层或多层叠放的预浸料、胶膜、蜂窝芯层、胶膜、纤维材料单层或多层叠放的预浸料,铺装完成后进行热模压成型,成型完成后即得到蜂窝夹芯复合板。

进一步地,本发明热模压成型工艺分为三段:第一段是从室温升至90~100℃,保温10~30min,单位面压保持为0.1~0.2MPa;第二段是继续升温至120~180℃,保温1.0~2.0h,单位压力保持为0.3~0.8MPa;第三段是从120~180℃降温至30~60℃,最后泄压至大气压。

有益效果:

1、本发明使用密度较小而抗压强度和刚度高的工程陶瓷制造蜂窝芯层,替代常规方法中使用抗压强度和刚度高极低的铝箔、纸张或高分子制作蜂窝芯层,显著提高夹芯复合板的抗压强度和比刚度,使之能够承受更高的力学负载。

2、本发明使用涂镀工艺对陶瓷蜂窝芯层进行涂镀一层塑料膜,在提高其自身断裂韧性的同时,提高蜂窝芯层与面板之间的结合力,显著提高蜂窝夹芯复合板的抗老化和抗疲劳能力,延长了使用寿命。

附图说明

图1为本发明蜂窝夹芯复合板的结构示意图。

附图标记:101-第一面板;102-第二面板;201-第一粘结层;202-第二粘结层;3-陶瓷蜂窝芯层。

图2为本发明陶瓷蜂窝夹芯层的结构示意图。

附图标记:301-陶瓷蜂窝芯层的基体;302-陶瓷蜂窝芯层的塑料膜层。

图3为本发明陶瓷蜂窝夹芯层的制造流程图。

具体实施方式

下面结合说明书附图对本发明创造作进一步的详细说明。

如图1所示,本发明夹芯复合板包括第一面板101、第二面板102、蜂窝芯层3、第一粘结层201和第二粘结层202,所述蜂窝芯层3设置于第一面板101和第二面板102之间,所述蜂窝芯层3一侧设置有第一粘结层201,所述蜂窝芯层3通过第一粘结层201与第一面板101固定连接,所述蜂窝芯层3的另一侧设置有第二粘结层202,所述蜂窝芯层3通过第二粘结层202与第二面板102固定连接。

本发明第一面板101和第二面板102的材质为纤维材料单层或多层叠放的单层或多层叠放的预浸料,所述纤维材料为碳纤维、芳纶纤维、玻璃纤维中的一种编织或者多种混编而成,单层或多层叠放的预浸料厚度在0.2毫米至于20毫米之间,预浸料中纤维体积含量高于60%。

本发明蜂窝芯层3的材质为碳化硅、氮化硅、氮化铝、氧化铝、莫来石和堇青石等陶瓷,蜂窝孔的形状可以如图2所示为正六边形,也可以为三角形、圆形或其他多边形结构,孔的截面积尺寸在1平方毫米至1平方厘米之间。

如图3所示,本发明蜂窝芯层3的制造方法包括:1)称取陶瓷合成所需的各种原料后利用搅拌装置进行3-48小时的混料操作;2)对混合完成的原料利用捏合装置进行3-48小时的练泥操作;3)练泥后的原料选择不陈化或陈化12小时以上,随后利用摸具和压力机械对泥料进行挤出或冲压操作而使之成型为蜂窝状多孔结构;4)对蜂窝结构使用加热鼓风、微波照射或真空脱水等装置进行干燥操作,干燥后的胚料含水率低于5%;5)对干燥后的蜂窝结构利用高温加热装置进行烧结操作。

本发明采用涂镀工艺对所述蜂窝芯层3进行涂镀一层塑料膜,涂镀方式可以是喷涂或浸涂中的一种,喷涂结束后采用加热烘干或自然晾干促使塑料膜的形成,通过调节涂镀液粘度、涂镀时间和涂镀次数控制塑料膜的厚度在1-100微米之间。

本发明蜂窝夹芯复合板的制作步骤为:依次在模具上铺纤维材料单层或多层叠放的预浸料、胶膜、蜂窝芯层、胶膜、纤维材料单层或多层叠放的预浸料,铺装完成后进行热模压成型,成型完成后即得到蜂窝夹芯复合板。

本发明热模压成型工艺分为三段:第一段是从室温升至90~100℃,保温10~30min,单位面压保持为0.1~0.2MPa;第二段是继续升温至120~180℃,保温1.0~2.0h,单位压力保持为0.3~0.8MPa;第三段是从120~180℃降温至30~60℃,最后泄压至大气压。

本发明描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。