特别用于金属及/或陶瓷的硬化方法及设备

文献发布时间:2023-06-19 11:11:32

本申请要求于2018年8月29日提交的第62/724,120号美国专利临时申请案的优先权权益,其全部内容通过引用合并于此。

在一些实施例中,本发明涉及用于金属和陶瓷部件的增材制造的方法和设备。

增材制造或3D打印已广泛用于现今制造原型零件和进行小规模制造。广泛使用的技术是熔融沉积成型(FDM),其中将塑料细丝从线圈上解开,熔融并通过喷嘴,以扁平线形式铺放下来,形成最终从中出现3D物件的多个层。

使用的另一种技术是立体光刻。立体光刻技术是一种增材制造工艺,其工作原理是将紫外线(UV)激光聚焦到一桶光敏聚合物树脂上。借助计算机辅助制造或计算机辅助设计软件(CAM/CAD),可使用UV激光在光敏聚合物桶的表面上绘制预编程的设计或形状。由于光敏聚合物在紫外线下具有光敏性,因此树脂会固化并形成所需3D物件的单层。对设计的每一层重复所述过程,直到完成3D物件。

选择性激光烧结SLS是另一种增材制造层技术,涉及使用高功率激光器,例如二氧化碳激光器,将塑料的小颗粒熔融成具有所需三维形状的物体。所述激光通过扫描一粉末床的表面上的部件的一3D数码描述(例如,从CAD档案或扫描数据)生成的横截面来选择性地熔融粉末状材料。扫描完每个横截面后,将所述粉末床降低一层厚度,在其顶部铺设一新材料层,然后重复所述过程,直到完成所述部件为止。

由于金属和陶瓷材料的相对高的熔化温度,因此更难用于增材制造过程。

与传统的生产工艺例如机加工等相比,增材制造技术通常较慢,这是由于要逐层形成部件的构建过程。

此外,某些形状是直接的增材制造无法实现的。这些形状中的一些形状可以通过打印出支撑区域来实现,而这些支撑区域随后将被移除。

DMLS–直接金属烧结激光,是一种广泛使用的金属印刷技术。一非常薄的金属粉末层在要打印的表面上扩展。激光在整个表面上缓慢而稳定地移动以烧结粉末。然后涂布并烧结其他粉末层,从而一次“打印”物件的一个横截面。以此方式,DMLS通过一系列非常薄的层逐渐构建3D物件。

3D金属打印的另一种方法是选择性激光熔化(SLM),其中高功率激光器完全熔化金属粉末的每一层,而不仅仅是对其进行烧结。选择性激光熔化会产生非常密集且坚固的打印物体。选择性激光熔化只能与某些金属一起使用。所述技术可用于不锈钢、工具钢、钛、钴铬合金和铝制部件的增材制造。选择性激光熔化是一个非常高能量的过程,因为每一层金属粉末都必须加热到所述金属的熔点以上。在SLM制造过程中出现的高温梯度还会导致最终产品内部产生应力和错位,从而损害其物理性能。

电子束熔化(EBM)是一种增材制造工艺,与选择性激光熔化非常相似。像SLM一样,它产生的模型非常密集。两种技术之间的区别在于,EBM使用电子束而不是激光来熔化金属粉末。目前,电子束熔化只能与有限数量的金属一起使用。钛合金是此工艺的主要起始材料,虽然也可以使用钴铬。

上述金属印刷技术是昂贵的、非常慢的,并且受限于构建尺寸和可以使用的材料。

粘结剂喷射3D打印(Binder Jet 3D-Printing)广泛用于打印铸件的砂模或生成复杂的陶瓷部件。也是一种已知的金属增材制造技术。代替在选择性激光熔化(SLM)或电子束熔化(EBM)中进行的熔化材料,金属粉末通过一粘合油墨选择性地结合在一起。之后,“生胚”部分将经历热处理过程-脱胶和烧结,且在某些情况下还会渗透其他材料。

通过选择性抑制烧结打印3D陶瓷(Ceramics 3D Printing by SelectiveInhibition Sintering)–Khoshnevis等人,公开了一种陶瓷的打印技术,其中,和金属一样,一抑制材料形成一边界定义边缘围绕一陶瓷粉末层,然后将其烧结所述抑制层接着被移除。

Stuart Uram的美国专利公开第2014/0339745A1号公开一种使用铸模制造一物件的方法,包括将一粉浆混合物涂布到使用增材制造方式制造的一模具内,然后所述模具和其内的混合物一起进行焙烧。本公开讨论了铝酸钙和填料的重量百分比为10-60%的一组合物。

粉末注射成型(PIM)是一种将粉末状的金属(在MIM中,金属注射成型)或陶瓷(在CIM中,陶瓷注射成型)与一定量的粘合剂材料混合以构成可通过注射成型处理的原料的过程。模制过程允许膨胀的复杂部件,由于原料中存在粘合剂而使尺寸过大,在单个步骤中以大体积塑形。

模制后,对粉末-粘合剂混合物进行脱除粘结剂步骤,以除去粘合剂并进行烧结,以使粉末致密。最终产品是用于各种行业和应用的小型组件。PIM原料流的性质是使用流变学定义的。当前的设备能力要求加工过程仅限于使用每次注入模具时100克或更少的通常体积可以模制的产品。能够在PIM原料中实施的材料有多种多样。在模制形状上执行后续的调节操作,在所述模制形状上,去除粘合剂材料,并且将金属或陶瓷颗粒扩散粘结并压实为所需状态,每个方向的收缩率通常为15%。由于PIM部件是用精密注射模具制成的,类似于塑料所用的模具,因此模具可能非常昂贵。因此,PIM通常仅用于大批量部件。

本申请人的国际专利申请第PCT IL(73292)号公开使用陶瓷及金属进行增材制造的方式,其相对快速,能创建复杂的几何形状并与多种材料兼容。此公开教导了将增材制造与模制技术相结合,以建立迄今用常规的模制或机械加工技术尚不可能实现的形状,或者为了使用难以或不可能与已知增材制造技术一起使用的材料,或建构形状比已知增材制造技术更快。在示例中,增材制造用于制造一模具,然后在所述模具中填充最终产品的材料。在一些变体中,用单独的模具分别构造最终产品的多个层,其中在先前的模制层上制造后续的层。所述先前的模制层事实上可以支撑新的层的模具,且提供所述新的层的地板。

在一个变体中,提供了一印刷单元,其具有用于3D印刷材料以形成模具的一第一喷嘴和用于提供填充物的第二单独的喷嘴。可以调节所述第二喷嘴以提供不同尺寸的开口以有效地填充不同尺寸的模具。在其他变体中,提供了两个单独的施加器,一个用于打印模具,并具有3D打印所需的三个自由度,另一个用于在模具形成后填充所述模具。

一种变体包括使用喷墨打印头使用蜡或任何其他热熔或热固性材料来打印模具,以及通过一自我平整的铸造材料的使用来使膏体铸造沉积层变平的可能性。平整铸件的另一种方法是在模制后立即振动所述铸造材料,以及另一替代方案包括使用诸如刮刀或抹刀之类的机械工具来填充和铺平所述模具。

在此变体中,金属或陶瓷的膏体为液体形式,并通过一刮墨刀或一刮刀涂布在所述模具内并形成一薄层。刨平过程使用刀具或刨床对硬化的膏体进行机加工以形成光滑的表面。

在刨平之前,所述膏体可能会经历一干燥过程。在所述干燥过程中,可以去除所述膏体中的部分液体,并且可期望干燥相对较快,以免减慢部件的制造。在任何情况下,增材制造都是一个相对较慢的过程,任何能够加快其速度的工艺都是可取的。

通常通过使用例如,热空气来提高温度来干燥膏体。然而,在当前情况下,外模由诸如蜡的低熔点温度的材料制成,以便于在制造过程结束时容易地移除。对于下一层,通常需要就地准备用于预成型层的模具,因此在制造过程中,通常无法移除模具。因此,干燥不能使用超过约50℃的温度。

不管熔化模具的可能性如何,通常不建议提高温度,因为模具和部件的建构材料的不同热膨胀率可能导致部件损坏或至少削弱其机械性能。

因此,总而言之,在涂布新的层或平整之前,必须将现有的层干燥。通常,干燥是通过加热进行的,但是蜡或其他低熔点材料的存在限制了可以使用的温度,并且温度越低,干燥所需的时间就越长。在任何情况下,分层制造必须在每一层上暂停以进行干燥,然后才能制造下一层,并且本揭露解决了干燥问题,特别是干燥时间。

发明内容

在本实施例中,真空被使用以协助干燥及更特别是进行硬化膏体或其他用于模具内以形成层的填充物。更特别的,在至少每一层,形成所述模具且接着以一膏体或其它物质填充所述模具,然后将新填充的层表面放置在真空中,使得压力迅速下降,以改变所述层中液体的沸点。所述液体因此蒸发以硬化所述层。硬化后,所述真空被释放,且排空真空的体积。

根据本发明的一些实施例的一方面,提供一种硬化以一膏体形成的一层的方法,所述方法包括:

以一膏体形成一层;

密封所述层于一密封罩内;

对所述密封罩施加一真空;以及

在一预定的期间内保持所述真空。

所述方法可包括通过以下步骤以一膏体形成所述层:

印刷一第一模具以定义所述产品的一层;

以一膏体材料填充所述第一模具,从而形成一第一层;

保持所述真空后移除所述真空;

移除所述密封;以及

印刷连续的其他层,每一层都在一相应的前一层上,对每一层重复所述印刷一模具,填充所述膏体,密封、施加一真空、移除所述真空及移除所述密封;从而形成一模制的分层产品。

所述方法可包括在形成所述第二模具之后及印刷所述第二模具之前使所述第一层平滑或平整;从而形成所述第二层于所述第一层的一完成表面上。

所述方法可包括在密封之前以暖空气加热每一层。

所述方法可包括继续施加所述暖空气10至150秒,或大约30秒。

在一实施例中,所述模具印刷材料具有一模具熔点,其低于所述铸造材料的一熔点。

在一实施例中,所述暖空气是在低于所述模具熔点的一温度。

在一实施例中,所述真空是一足够低的压力,以造成在所述暖空气的温度下的液体沸腾。

在一实施例中,所述真空是一足够低的压力以从所述膏体中抽出残留液体。

在一实施例中,所述真空包括0.01毫巴至100毫巴、0.1毫巴至25毫巴,或大约1毫巴的一绝对压力。

在一实施例中,所述真空的时间介于10至150秒之间,或约30秒。

所述方法可包括对每一个至少一些的所述层进行数次所述密封、施加及移除所述真空,以及移除所述密封的一个循环。

所述方法可包括对每一个至少一些的所述层进行数次所述加热、所述密封、施加及移除所述真空,以及移除所述密封的一个循环。

在一实施例中,所述循环在一个别的层上重复直到达到一预定硬度。

在一实施例中,以一膏体材料填充所述模具包括使用一刮刀以扩展所述膏体材料进入所述模具。

所述方法可包括在不同的层中使用至少两个不同的膏体材料。

在一实施例中,所述密封包括关闭围绕各层的一真空罩。

根据本发明的一第二方面,提供一种设备,用于在一模具的壁内硬化一膏体,所述设备包括:

一密封罩,配置用以打开至一第一位置,以允许所述膏体被涂布于所述模具内,以及关闭以在围绕所述模具与涂布于所述模具内的所述膏体提供一密封;以及

一真空源,配置用以自所述关闭位置内的所述密封罩撤离空气,以施加一真空至所述膏体,从而硬化所述膏体。

在一实施例中,所述设备另包括一加热器,用以在密封之前加热所述膏体至低于所述模具熔化温度的一温度。

所述密封罩可被配置以对每一个至少一些的所述层进行数次所述密封、施加及移除所述真空,以及移除所述密封。

所述暖风机可对每一个至少一些的所述层进行多次所述加热。

一刮刀可扩展所述膏体材料进入所述模具。

一刨床,可用以在硬化后使各层平整或平滑。

所述加热器可以是一暖风机或一红外辐射源。

一垫片可以被放置在所述真空罩的一底座周围。

一硬度测量装置可用以测量一层的一硬度。

本发明实施例另涵盖了一种产品,包括多个层,所述多个层是使用如本文所述的设备及/或所述的方法制造的。

除非另有定义,否则本文使用的所有技术及/或科学术语具有与普通技术人员对本发明有关的技术领域中所通常理解的相同含义。虽然类似或等同于本文描述的那些方法与材料可以用在本发明实施例的实践或测试中,示例性方法及/或材料仍进行说明如下。在冲突的情况下,专利说明书,包括定义,将控制。此外,材料、方法和举例仅是说明性的,非意指其必要限制。

本发明实施例的3D印刷装置的操作可以涉及手动、自动或其合并的执行或完成所选任务。再者,根据本发明的方法及/或系统的实施例的实际仪器和设备,使用一操作系统,可以通过硬件、软件或固件或它们的组合来实现几个选定的任务。

例如,可以将用于执行根据本发明的一些实施例的所选任务的硬件实现为一芯片或一电路。作为软件,可以将根据本发明的实施例的所选任务实现为由计算机使用任何适当操作系统执行的多个软件指令。在本发明的示例性实施例中,由一数据处理器来执行如本文所述的根据方法及/或系统的示例性实施例的一个或多个任务,诸如用于执行多个指令的计算平台。可选择地,所述数据处理器包括用于存储指令及/或数据的一易失性储存器及/或用于存储指令及/或数据的非易失性储存器,例如,一磁硬盘及/或一可移除媒体。可选择地,也提供了一种网络连接。可择选地也提供一显示器及/或一使用者输入设备,如一键盘或一鼠标。

附图说明

在此描述本发明的一些实施例,仅通过举例的方式,参照随附的图式以及图像。现以具体参照附图详细说明,强调所示细节是通过举例的方式以及为了发明实施例的说明性讨论的目的。在这点上,结合附图所做的描述会使得本领域的技术人员明显可知本发明的实施例可以如何实施。

在附图中:

图1是一简化流程图,绘示根据本发明实施例的一过程,用以硬化从一膏体扩展进入一模具内所形成的一层;

图2是一简化流程图,显示图1的过程的一种变体,其中对个别层重复某些硬化阶段;

图3是一简化流程图,绘示根据本发明实施例的一分层模制产品或部件的制造过程;

图4是一简化图,显示水的一相特征;

图5绘示根据本发明的实施例的一模具、使用所述模具和用于干燥各层的一真空罩逐层制造的一部件;

图6是从图5的所述真空罩上方一视图;

图7是沿着图6视图的线A-A的一截面;

图8是一简化图,显示使用本实施例制造的一部件的一计划;

图9是一简化图,显示根据本发明实施例的对图8的所述部件进行切片以用于分层制造的一种示例性方式;

图10是一简化图,显示一第一层的一印刷的模具,以制造图8的所述部件;

图11是一简化图,显示图9制造的所述模具的铸造以形成图8的所述部件的一第一层;

图12显示图11中形成的所述层根据本发明实施例被封闭在所述真空罩中用以快速干燥;

图13是一简化图,绘示图8的所述部件的一第二层的所述模具的印刷;

图14是一简化图,绘示图13中所制造的所述模具的填充;

图15是一简化图,显示根据图8所制造的所述部件,在根据本实施例移除所述模具之后,可以在每一层上对其进行真空干燥;以及

图16是用于制造图8的所述部件的一装置,其中一刮刀扩展一膏体以填充所述模具。

具体实施方式

本发明实施例基于施加一真空以利于制造过程中的局部硬化。

一物质的沸腾温度是压力的函数。例如,在1巴(1大气压)的压力下,水的沸腾温度约为100℃。

在海拔4500公尺的山顶上,由于较低的大气压力,水仅在85℃就沸腾。

在更低趋近真空的20毫巴压力,水的沸点大约为25℃,在10毫巴沸点是约7℃,以及一真空在甚至更低压力的1毫巴,不仅提供更低的沸点,也可以抽出残留在膏体及模具内的液体。因此,硬化一膏体的一真空的效果不仅是确实的干燥,也是被困住的液体的移除。

基于上述,本发明的一实施例首先涉及一层的形成,例如,通过印刷一模具并且接着以一膏体填充所述模具。然后所述建构部件的层可以热空气在45℃加热30秒。

加热之后,所述层用一真空罩盖住,在所述层周围形成一真空密封。所述密封通常当被制造时可以延伸至其周围的其余部分。然后所述罩内的容积被抽出以提供一适当水平的真空,例如,在一压力水平约1毫巴且接着保持所述低压一预定量的时间,例如是30秒。

最终,所述容积排放到大气压力。

首先,加热阶段会激发部件表面,以增加液体分子(通常是水或各种溶剂)的能量。

在实施例中,真空后可以使用加热的循环。在进一步的实施例中,抽气以释放所述真空可以使用暖空气来进行。

用于进行上述方法以在一模具的壁内硬化一膏体的一个可能的设备可以包括一密封罩,其打开至一第一位置,以允许膏体被涂布于所述模具内,且接着关闭以在围绕所述模具与涂布于所述模具内的所述膏体提供一气密密封。然后,一真空源从处于其关闭位置的所述密封罩中抽空空气,以将一真空施加到所述膏体上。所述真空从所述膏体中移除水或其他液体,因此硬化所述膏体。

在详细解释本发明的至少一个实施例之前,必须理解的是,本发明的应用并不一定限于在以下描述中阐述及/或在附图及/或示例中阐述的部件及/或方法的构造和布置细节。本发明能够具有其他实施例,或者能够以各种方式被实践或进行。

现在参照附图,图1是一简化的流程图,呈现一种制造一模制的分层产品的方法。使用一膏体形成一第一层-方块200。如下面解释,在实施例中一模具可以印制一个模具,围住一个要用膏体填充的区域并且所述膏体在所述印刷的模具内扩展已形成所述层。也可以使用其它以一膏体形成一层的方法。

如框202所示,有一个可选的加热所述层的阶段。例如,可以将暖空气吹到新形成的层上。加热是可选择的,因为利用真空的硬化甚至可以在没有预先加热所述膏体时进行。然而,加热的使用可以改善蒸发速率效率。所述模具一般由一低熔点材料制成,或替代地由一易溶材料制成,为了印刷后简单移除的目的。因此,加热的温度可能会限制在低于所述模具熔化温度,例如维持在低于所述熔化温度20℃。因此例如,假如所述模具熔化温度是80℃,加热可被限制至60℃。假如暖空气被用于加热,所述暖空气被保持在至少稍微低于所述模具材料的所述熔化温度。

随后,可以将新形成的层密封到一气密室中,例如,通过关闭在形成的所述新生结构上的一真空罩-框204。

一真空可接着被施加到所述层在一预设量的时间内,以硬化所述膏体。所述真空需要足以造成所述膏体内的液体在现有温度下沸腾。

图4显示水的相图,基于一对数刻度,并且在低压如10毫巴,水的沸腾温度为6.8℃。在更低的1毫巴压力下,沸点可能不再是唯一涉及的机制,低压实际上可能会从所述膏体中抽出残留蒸气。可以将所述真空保持被选择的一预设延迟,以使其有效,例如,30秒–如框208所示。要指出的是,所述膏体可能包含除水以外的其他溶剂,这些溶剂可能具有自己的相图。

所述真空可被释放,且所述真空罩被移除,如框210所示。

所述流程可以通过在每个连续的附加层上进行印刷来继续212。对每层印刷一模具并填充膏体。密封所述层。施加所述真空,保持所需时间,且接着释放,最终可导致模制分层产品或部件。

如图3中的框20所示,可以对当前形成的层进行平滑处理。可以在硬化之前通过在表面上运用刮铲、刮刀或类似的东西来进行平滑处理。替代地或附加地,可以在硬化之后进行平滑处理,例如利用一平整加工通过剪切去除任何不想要的凸出。如一进一步的替代例,可在硬化前进行平滑处理且应化后进行平整处理。在任何一种情况下,都可以提供光滑的表面作为基底,以印刷下一层的模具。这是为了确保在上一层的一完成表面上制造下一层。

现参照图2,示出了图1所示的实施例的一种变体。与图1相同的部位给与相同的编号,也不再次讨论,除非为了了解本变体的需求。如图2所示,密封204,施加一真空通过降低压力206,持续一预设时间208,且释放所述真空,在个别层重复,使得所述真空可被施加在个别层上两次、三次或更多。

加热202也可被施加两次、三次或更多。在一实施例中,所述真空罩在整个循环中保持在所述层上。所述层首先加热所述该层,然后再施加所述真空罩。施加并持续所述真空所需时间,接着通过允许温暖的空气进入所述真空罩释放所述真空。然后通过排空暖空气的所述罩重新施加所述真空。

硬化后可以对每一层进行平整化。

在一实施例中,一个循环后测试所述层的硬度。如果硬度低于一预定水平,则进行进一步的循环。

更详细地讲,在印刷所述模具后,涂布所述膏体并用刮刀填充所述模具,则所述膏体是湿润的。在接下来的加工中,风干过程,所述膏体中的部分液体被去除,然而,所述层不够硬,无法在平整化的过程中存在。

真空阶段干燥并去除积聚在部件中的大部分液体。

施加真空处理后,所述层可能够硬以承受切割(平整化)加工,且硬度和强度之间存在相关性–一个硬质层意味着所述部件具有很强的生坯强度(green strength)。生坯强度将在下面进行更详细的讨论。

有几种测量硬度的方法和刻度,工程和冶金领域中使用的常见方法是压痕硬度测量(Indentation hardness measures)。常见的压痕硬度标尺包括洛氏(Rockwell),维氏(Vickers),肖氏(Shore)和布氏(Brinell)等,并且在一实施例中,使用一硬度计进行肖氏A硬度测试。达到90Shore A或以上的水平硬度的层可以被有效地平整。低于90Shore A的硬度的层可在平整化处理中损坏。因此在一实施例中,如果真空及加热的循环未映化所述层到90Shore A,则重复所述循环。如果到达所需的硬度则不使用再次循环。

在一进一步的实施例中,所述真空罩首先可在形成后立即放置在所述层上,并且也可通过将温暖的空气插入罩中来进行初始加热。在一些实施例中,随后的真空可以包括处于适当低压的暖空气。其他加热方法包括使用红外辐射。在所述真空过程中可施加辐射加热。

要注意的是,产品或部件的连续层可以由相同的材料制成,以促进各层融合。替代地,例如,当产品或部分在不同位置需要不同的机械性能时,可以在不同的层中使用不同的膏体材料。

现参照图3,是示出根据本实施例的一模制分层产品的一制造方法的一简化流程图。一第一框10表示印刷一第一模具以定义所述产品的一层。可以使用已知的增材制造技术印刷所述模具。框12表示扩展一膏体材料以填充在框10中被印刷的所述模具内。一刮刀可扩展所述膏体材料横过所述模具。

然后,所述膏体材料可以形成最终的模制分类产品的一第一层,但目前是柔软的,包含相当多的液体,并且可以应用图1或2中概述的步骤来硬化所述层–框13。

然后在框14中,将一第二层模具印刷在所述第一层及/或所述第一模制层上。在一些情况下,所述第二层在至少一个维度上小于所述第一层,使所述第二层模具沉积在所述第一层的所述膏体部分上。如将在下面更详细地讨论的,所述膏体层现在已经硬化,以支持所述第二层模具的印刷。

在框16中,将更多的膏体材料注入所述第二层模具中以形成所述产品的所述第二层。如框17所示,进行图1和2的硬化步骤。如框18所示,添加更多层以形成具有所需层数的一模制分层产品或部件。

浇注后,可选地在硬化之前或之后,或两者,都可以选择使用精加工工具对铸造层的新表面进行平滑、精加工、平整或抛光,如20、21、22和23所示。

可以使用强度足以维持所述膏体材料的任何标准模具印刷材料来印刷所述模具。在实施例中,可以铸造该层,在这种情况下,可能需要使用所述模具将所述铸造材料维持在铸造温度和其他铸造条件下。

可以使用任何标准的3D列印技术,例如熔融沉积成型(FDM)或喷墨印刷,来印刷所述模具。

在实施例中,所述模具印刷材料具有一熔点温度低于所述铸造或其他填充材料的膏体的一熔点,这样,一旦准备好产品,就可以使用加热来清理掉所述模具。替代地,可以通过将其溶解在一合适的溶剂中来移除所述模具。

所述铸造材料可以是可以填充一模具的任何材料,随后可以通过例如干燥或冷却,或者通过任何能量活化过渡反应进行硬化,或者进行烧结以赋予所述产品所需的性能。在实施例中,所述铸造材料可以是蜡或单体或被激活的低聚物的一混合物,以赋予硬化作用,或者是聚合物乳液或溶解的聚合物,它们可以干燥以硬化所述铸造材料,以及一陶瓷粉末或一金属粉末或多种材料的一混合物。在实施例中,不使用蜡,粘合剂是水基底的。然后可以加热最终产品以熔化所述模具材料,或者可以将其浸入溶剂中以溶解所述模具,然后浸入溶剂中以浸出部分添加剂,然后加热至一较高温度以去除所述粘合剂,还可以进一步烧结以熔融所述粉末,甚至可以进行其他常见的热处理,例如HIP(热均压,Hot IsotropicPressure)。因此,本实施例可以提供一种制造模制陶瓷或金属或化合物产品的方式。

一泥浆、浆液或膏体混合物是一陶瓷或金属颗粒,可选地是几种粉末的混合物,在一液体载体,例如水或有机溶剂,例如聚烯烃、乙醇、乙二醇、聚乙二醇、乙二醇醚、乙二醇醚醋酸酯等中的一悬浮液,且所述铸造材料可包含一混合物,例如一水或溶剂基底的组合物,其粉末或粉末混合物的重量为60至95%。

在实施例中,所述模具印刷材料的粘度可以高于膏体或其他填充材料的粘度,因此,当所述膏体材料正在扩展时,所述模具将保持完整。所述膏体材料可具有良好的润湿性以填充所述模具。

可以在一升高的温度下扩展或铸造或浇注所述膏体,并严格控制材料以提供必要的机械性能。可以使用一分配控制单元组成的一液体分配系统进行浇注。填充材料的数量可以根据提供的子模具参数,例如体积、溢流系数等进行设置。然后,可以通过机械手段如上述的一刮刀或一刀片将所述膏体材料进行铺平,或者通过一可选的振动步骤使其本身具有自我平整性能。

稍后,可以通过将组件暴露在一较高温度下,或者使用一化学溶解工艺,例如,用酸或通过浸入溶剂溶解所述模具材料或其他处理,来去除子模具,即所述个别层的模具。在一蜡质模具的情况下,合适的温度范围为100至200℃。

一脱除粘结剂和烧结阶段可能涉及提高所述温度以允许脱除粘结剂和烧结所述铸造材料的活性成分,且用于脱除粘结剂及烧结的一般温度在200至1800℃的范围,取决于最终产品的确切材料和所需的机械性能。

根据本实施例提出的方法,一膏体铸造材料是在高剪切力和受控温度下铸造的。在此实施例中的所述膏体铸造材料可以沉积在滑模铸造材料的先前层上,所述滑模铸造材料在高粘度、硬度下并且可以在一较低温度下铸造。

当两个连续的层由相同的材料组成时,可以预期它们分享特性。一般而言,膏体材料是水或有机溶剂基底,且允许材料分散于其中。

干燥和烧结可以在烤箱中进行,烤箱可以集成在一单个设备中,也可以单独提供。

现在更详细地考虑图3的过程。

可以在高于凝固温度且低于所述模具材料熔点的温度下干燥和硬化诸如一泥浆或膏体之类的填充材料。为了确保如一泥浆或膏体之类的铸造材料的所述第一层的稳定性,可以将所述泥浆或膏体设计为具有流变特性,从而使仍不流动的材料硬化,并在需要时包括适当的剪切薄化和触变性,因此粘度可能会或可能不会变化。

粘结材料可以包括一液体载体,其是所述浆料或膏体的流动部分,并用作一功能性硬化剂,并且可以在最后阶段包含有机添加剂,以在不再需要时将其除去。

功能性粉末是构成最终产品主体的金属或/和金属氧化物或陶瓷。可以选择在>500℃的温度下对材料进行热处理,以在牺牲材料消失后熔融粉末,以形成最终的固体主体,尽管鉴于上面针对图1所述的硬化过程,这可能并非总是必要的。

再参照图3,所述步骤包括如框10中,建构所述模具,其中3D印刷可使用任何矿物质蜡在熔点>120℃UV/EB固化丙烯酸、甲基丙烯酸、热固化环氧树脂、聚氨酯等,以形成所述模具部件。

然后用膏体或其他填充材料填充12所述模具。可以在一高剪切力下将所述膏体材料浇注,或在实施例中注入到所述模具中,以确保与模具壁的紧密接触,从而确保正确且完全地填充所述模具。所述模具本身可以是机械强度足以应付所述注射力的。

现在形成的(n-1)子部件或层为下一个(第n个)子部件提供了一基底。

如图1和2所示的硬化所述膏体,可以使该层能够承受后续的模具材料的层的负载。

然后,所述步骤通过印刷下一个模制层14继续进行。

所述第二模具层可以印刷在前一层的表面上,甚至可以覆盖在前一层的模具材料上。

下一步是以与所述第一层相似的方式填充第二模具层-16。也可以为所述第二层单独提供硬化17。

对于产品中需要的每个附加层,重复进行印刷、填充、可选地加热和硬化的步骤-18。

现在,具有最终产品或产品部件的形状的硬化膏体被嵌入所述子模具中,所述子模具是为每一层生产的模具。

一旦制造完所有层,最终产品或产品部件可选择性地稳定。在停止剪切力的同时,所述浆液或膏体可能开始硬化,从而使所述铸造材料产生生坯强度及/或活化硬化剂从而赋予生坯强度。生坯强度是可以赋予一紧密粉末的机械强度,以使粉末能够承受压制后和烧结前所经受的机械操作,而不会损害其精细的外观和锋利的边缘。

然后可以去除模具材料。移除可能涉及将产品和模具加热到模具的熔点,以便使所述模具材料液化并可以被收集以重复使用。替代地,可以通过化学溶解去除所述模具。

通常,图1和2的硬化过程已从膏体本身中移除了任何牺牲材料。然而,现在可以通过可控地加热到一最佳温度来去除某些材料,例如有机添加剂。所述模具已被移除,因此加热不再受所述模具熔点的限制。

在移除所述牺牲材料之后,可以将所述活性材料的粉末熔融成固体形式。可以进行一热处理,例如烧结,以获得所需的产品最终性能。可以使用介于400℃和1800℃之间的示例的温度,特别是超过500℃。

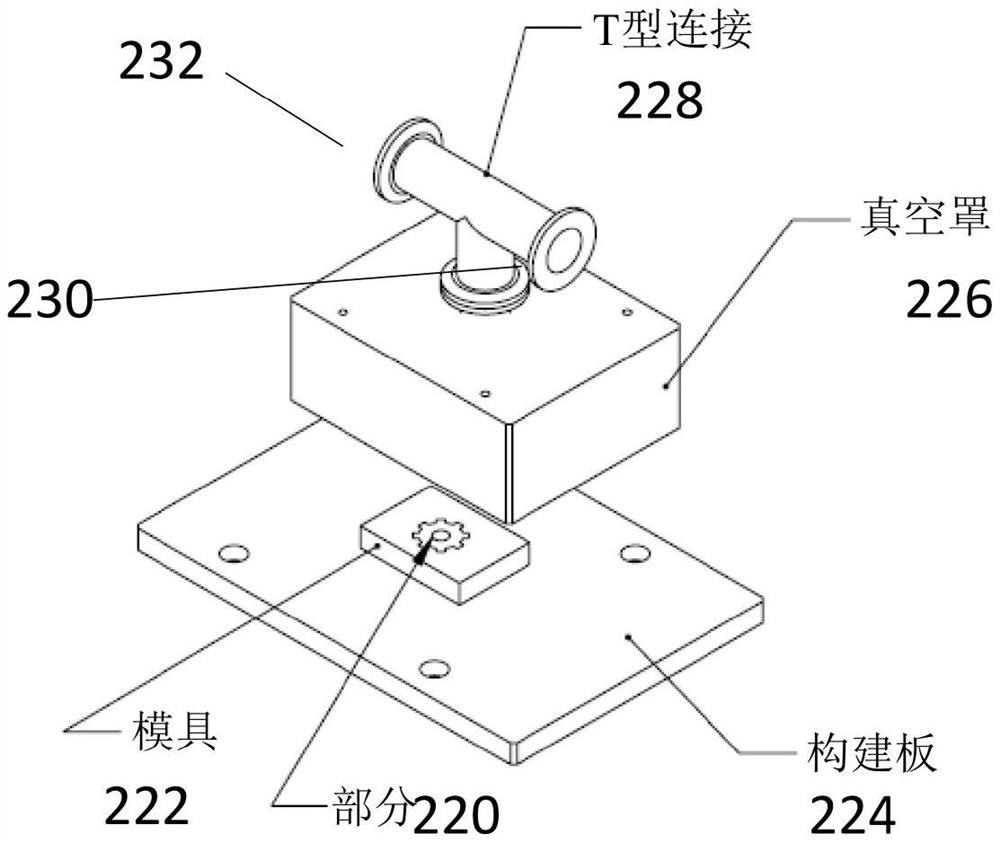

现在参照图5,是一简化示意图,示出当一真空罩处于一抽出位置时在一模具中形成的部件。

通过扩展一膏体进入模具22的一空间形成部件220。所述模具放置在构建板224上。真空罩226被塑形以符合围绕模具222的所述构建板224,使得所述膏体可从周围空气被密封。一个T型连接228定位于所述真空罩顶端,且具有两个开口,一个是对空气的230,可选地是暖空气,以及另一个是232,连接至一真空源以撤掉所述罩。

图6是从所述真空罩226的上方的一视图,及图7是沿着图6的线A-A的一横切面。可以通过在所述罩的底座缠绕一橡皮筋或垫片234提供一真空密封。

为了进行硬化,所述真空罩226下降到所述模具周围的构建板224上,且垫片234提供一真空密封。可以通过入口230供应热空气来加热所述模具,并且可以通过将入口232连接至一真空泵来形成一真空。

现参照图8,是一简化图,绘示一典型产品的一蓝图30,所述典型产品预期使用本实施例进行制造。所述产品具有一下环32、一中环34以及一上环36,其中所述下环具有一大的半径,所述中环具有一小的半径,且所述上环具有一中等直径。

现参照图9,其绘示制造所述产品30的一种方法。所述产品可以分解成多层,对于每个层,可以使用图1至3中概述的步骤分别制造所述产品。一种可能性是选择一个固定的层厚度,并使必要的层数达到所述固定的层厚度,但为了做到这个,下环32的上边界38应该恰好位于一层边界处,如此,层厚度变成Z轴分辨率,从而限制了Z轴上的部件尺寸。

另一种可能性是将每个环32、34和36制造为一单独的层,但随后可能需要用于第三层的所述模具的一支撑结构,否则所述支撑结构将悬挂在半空中。

在目前示例中,环32被制造为一单个的第一层40,并且两个环34和36一起被制造为一单个的第二层42。

现参照图10,以及一模具44为3D列印的下环部分32。所述模具由一地板46及一围边48组成。

图11绘示图4的所述模具填充一膏体材料50。所述膏体材料,可以是粘结剂与添加剂的一组合物,可能是一金属或陶瓷粉末,将所述模具填充到所述围边48内的所述地板46上。所述膏体材料可使用一抹刀或刮刀或类似的东西52被扩展,如下面更详细的讨论。

现参照图12,是一简化图,显示图5的所述真空罩226降至所述构建板224上。被模具壁48包围填充有所述膏体材料50的模具44现在在所述真空罩226内部,且可交替施加真空与暖空气。

现参照图13,绘示了根据图2的示例的所述第二层的印刷。一单个模具部分60被印刷为具有一单个外径,所述单个外径超过所述上环36的所述半径。在内部,模具60的一下部62具有一半径等于所述中间环34的半径,而模具60的上部64具有一半径等于所述上环36的半径。所述模具部分60座落于通过铸造层50的浇铸所形成的表面上,从而产品的现有表面提供了支撑。当已经使用所述真空罩硬化所述第一层,不需要额外的支撑结构。

现在参照图14,并且可以使用与下部相同的更多膏体材料来填充上模具部分60,从而形成所述产品的所述上环和所述中间环。替代地,不同的铸造材料可用于不同的层。After每一层所述膏体扩展之后,如图12所述真空罩再次下降,且将到目前为止已形成的整个产品放进最终的真空室中。

所述铸造材料可被加热或脱除粘结剂或烧结,以移除粘结剂且熔融所述粉末于所述铸造材料内。最后如图15所示产品70从铸模脱出。

现在参照图16,其为根据本发明用于硬化前形成一个别层的一装置的一简化示意图。模具板224携带模具部分或子模具162以及提供一成块的膏体164以填充所述模具。刮刀166在所述模具顶部擦过所述膏体,将其推入所述模具中的空间168,从而同时填充所述模具并修整表面。

刮刀可与一浇注喷嘴(未示出)结合在一起,使得所述喷嘴可沉积一成块的膏体164,然后所述刮刀166可推动所述膏体以填充空间。

可以预期的是,在此申请到期的专利有效期内,将开发许多相关的模制、3D打印和铸造技术,并且相应术语的范围应优先包含所有此类新技术。

术语“包括(comprises,comprising)”、“包含(includes,including)”、“具有(having)”及其同根词意指“包括但不限于”。

术语“由...组成”意指“包括且局限于”。

术语“本质上由...组成”意味着组合物、方法或结构可包括附加成分、步骤和/或零件,但是只有当该附加成分、步骤和/或零件并不实质性地改变要求保护的组合物、方法或结构的基本和新型特性时才如此。

如本文所使用的单数形式“一”、“一个”和“该”包括复数参考,除非上下文清楚地说明。

应理解的是,本发明的某些特征,为了清楚起见在分开的实施例的上下文中描述,也可以在单个实施例中被组合提供。相反地,本发明的各种特征,为了简洁起见,在单个实施例的上下文中描述,也可以单独地或以任何合适的子组合,或如适用于本发明的任何其他描述的实施例提供。在各种实施例的上下文中描述的某些特征不应被认为是所述实施例的必要特征,除非所述实施例在没有所述元件的情况下是无作用的。

尽管本发明已经结合具体实施方案进行了描述,但显然的,许多替换、修改和变化对于本领域的技术人员将是清楚明白的。因此,本发明意在涵盖落入所附权利要求的精神和范围内的所有替换、修改和变化。

所有在此说明书中所述的公开刊物、专利以及专利申请案在此并入它们的全文于本说明书中,以供参照至每一个单一公开文件、专利或专利申请案所特定且单一指示于此并入参照的相同范围。此外,任何参照资料的援引文献或定义在此申请中不应被解释为承认这个参照资料可作为本发明的已知技术。关于其章节标题被使用的情况下,不应被解释为必要的限制。

此外,本申请的任何优先权文件在此以其全文以引用方式并入本文。