用于平滑构件的表面区域的方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种用于平滑构件表面的方法,该构件表面由导电材料构成。

背景技术

借助所谓的增材制造来制造构件变得越来越重要。在此情况下,通过借助激光束或电子束对粉末进行局部熔化而分层地构造构件。如此生产的构件可以具有非常复杂的内部结构以及形状复杂的表面(自由成型面),这些表面通常是无法借助传统的减材工艺以此种形状制造的。这样就开辟了全新的应用和造型可能性,特别是就航空航天以及医疗技术领域的轻型结构而言。

US 2015/0037601提出使3D构件逐层生长,具体方式在于,粉末层逐层叠置地借助能量束熔化。在熔化一个粉末层之后,至此所实现的3D构件的表面结构均被电子束扫过,并且通过对背散射电子的分析来说明至此所实现的表面结构是否已经与目标预设值一致。如果不一致,则熔化下一个粉末层。

然而,增材制造的构件的一个特别的缺点是在制造过程之后会出现特别粗糙的表面。在采用这些制造工艺时,会产生粗糙的表面,因为粉末床中的逐层生长过程还额外伴随着未完全熔化的粉末颗粒的粘附。至此,增材制造的构件的粗糙表面使得其难以使用。

用于减少增材制造的构件的表面粗糙度的已知方法包括使用更细的粉末,然而这会降低制造过程的速度并且因此降低制造过程的生产率。借助去除材料的机械方法使增材制造的构件的表面变得平滑经常会因构件易损的自由成型表面结构而失败。

就平滑表面的替代方法而言,构件的表面借助激光束或电子束完全或部分地熔化或蒸发。例如在WO 1996/31315 A1中,为了平滑和抛光构件表面,首先用轮廓测量装置扫描构件的表面并借此检测构件形状的实际状态,然后将该实际状态与目标状态进行比较并且根据比较结果形成一个信号,借助该信号来触发用于熔化构件表面的激光束。其中,建议将使用激光或机械扫描的光学系统用于扫描构件表面。

DE 2654486 A1揭示了一种方法,在该方法中通过用电子束或激光进行照射来熔化冲压的针眼的粗糙表面融化并如此使其变得平滑。因此,本文示出通过局部熔化使表面平滑的理论效果。但该方法无法对任何形状复杂的三维物体进行局部适配的平滑处理。特别是不能检测表面轮廓和表面的粗糙度。

在对形状复杂的构件进行加工以及/或者对表面进行局部不同的加工时,需要针对预期的加工结果,专门对当前加工的表面区域进行射束参数适配。DE 3905551 A1中描述了一个在硬化曲轴时对激光束强度进行适配的实例。在此,激光束和工件相对彼此移动,并且根据被激光束扫过的表面几何形状和所期望的渗透深度对激光强度进行调整。除硬化之外,也可以使表面区域变得平滑。在此,通过非接触式地测量表面温度来调节相对运动的速度。但该方法并未公开任何用于探测形状复杂的自由成型面的轮廓和粗糙度的可能性。

发明内容

因此,本发明基于上述技术问题,提出一种平滑构件表面的方法,借助该方法可以克服现有技术的缺点。借助根据本发明的方法特别是还应能够检测关于构件表面的粗糙度的实际状态并由此推导出用于平滑构件表面的技术参数。

该技术问题的解决方案通过具有权利要求1的特征的主题实现。本发明的其他有利实施例参阅从属权利要求。

利用根据本发明的使至少在表面区域内由导电材料构成的构件的表面区域变得平滑的方法,借助至少一个聚焦的电子束在真空室内熔化该构件的表面区域。熔化表面区域的具体方式在于,借助具有第一表面能的电子束扫过表面区域,该第一表面能致使表面区域熔化。表面能

借助电子束以第二表面能扫过构件的表面区域在下文中也被简称为扫描表面区域。

然而,在借助电子束熔化构件的表面区域之前,根据本发明的方法,首先确定该表面区域内的粗糙度的实际状态并且将其与该表面区域内的粗糙度的目标状态进行比较。

为此,在熔化之前至少两次借助电子束来扫过表面区域,但要采用第二表面能,该第二表面能不会致使表面区域中的构件材料熔化。哪个表面能会致使构件的表面区域熔化以及哪个表面能不会致使构件的表面区域熔化与构件的材料和形状有关,但是可以借助实验室试验简单确定。对于本发明而言至关重要的是,至少两次借助具有第二表面能的电子束分别以电子束的不同的焦距来扫过表面区域。

在真空室内布置多个传感器,在该真空室中借助电子束对构件进行加工。这些传感器分布在真空室内并且在待借助电子束进行加工的表面区域上方布置成,使得电子束的背散射电子和从构件的材料释放的二次电子可以入射到这些传感器上。因此,在借助具有第二表面能的电子束扫过表面区域期间,借助这些传感器采集表征由入射到这些传感器上的背散射电子和二次电子引起的电流的数据。例如可以采集表征各个传感器上的由入射到传感器上的背散射电子和二次电子引起的电流强度的数据。

借助这些传感器采集的数据传输至分析装置,借助该分析装置确定表面区域内的粗糙度的实际值。

来自电子束的电子的路径和被表面反射的背散射电子的路径主要依据“入射角等于出射角”的光学定律,因此,在表面较为粗糙的情况下,在借助第二表面能扫过表面区域时,背散射电子沿不同的方向被反射,进而也被位于不同位置处的多个传感器检测到。在借助具有第二表面能的电子束扫过表面区域时,越多在真空室内布置的传感器检测到背散射电子的入射,该表面区域内的表面就越粗糙。但是,如果只有几个传感器或甚至只有一个传感器示出背散射电子的入射或者传感器所检测到的电流强度在一个传感器或很少的传感器上具有峰值,则该表面区域内的粗糙度较小。这样就能借助由传感器所采集的数据表达当前的粗糙度或者确定该表面区域内的粗糙度的实际值。布置在真空室中的传感器数量越多,推导出的关于表面区域内的粗糙度的表达就越精确。如果使用多个传感器,则也能够以传感器阵列的形式布置这些传感器。但是,借助至少两个传感器也可以推导出关于表面区域内的粗糙度的定性表达。

为了能够借助必须位于电子束的射束区域外部的传感器,根据表面的粗糙度以高分辨率检测背散射电子和二次电子,有利的是,选择电子束在待加工构件的表面上的小于90°的入射角。优选选择电子束在待加工构件的表面上的处于45°至90°的范围内的入射角。

如前文所述,在根据本发明的方法中,至少两次借助具有第二表面能的电子束扫过表面区域,其中每次设定电子束的不同的焦距。事实表明,当以不同的焦距对表面区域扫描多次,并且借助数学运算在分析装置内将借助传感器采集的一个过程的数据与后续一个过程的数据或后续多个过程的数据进行结合并根据结合结果推导出粗糙度的实际值时,可以推导出关于该表面区域内的粗糙度的更精确的表达。例如可以将接连进行的过程的数据相加。

如果从传感器传输的接连进行的过程的数据借助分析装置处理成表面区域内的粗糙度的实际值,则将表面区域内的粗糙度的实际值与表面区域内的粗糙度的目标值进行比较。然后根据比较结果借助分析装置确定第一表面能的值,而后电子束以该第一表面能扫过构件的表面区域,以熔化该表面区域以达到平滑处理的目的。在此情况下,将以下关系考虑在内。表面区域内的粗糙度的实际值与表面区域内的粗糙度的目标值的偏差越小,所设定的第一表面的值就越小。相反,表面区域的粗糙度越大,所设定的第一表面能的值就越大,借助具有第一表面能的电子束熔化的表面区域的深度就越大。

在借助具有第一表面能的电子束熔化表面区域之后,再次借助具有第二表面能的电子束至少两次扫过该表面区域,其中每次同样又以电子束的不同的焦距进行该至少两次扫过。借助传感器实现上述数据采集,将这些数据传输至分析装置,确定表面区域内的粗糙度的当前实际值,将表面区域内的粗糙度的实际值与表面区域内的粗糙度的目标值进行比较并根据比较结果设定第一表面能的值。继续所描述的扫描表面区域并随后熔化表面区域的循环,直到该表面区域内的粗糙度的实际值达到表面区域内的粗糙度的目标值。

表面区域内的粗糙度随着表面区域的每次熔化而逐渐减小,使得为后续的熔化过程设定较小的第一表面能的值,从而在后续的熔化过程中也仅以较小的深度熔化该表面区域。随着熔化深度的不断减小,表面区域的周期性熔化最终致使该表面区域内的表面变得平滑。

在一个实施方式中,借助分析装置根据传感器所采集的数据生成表面区域的三维图像。

当以电子束扫描的构件的表面区域不是平整的面,而是由于构件形状而具有不平度时,使得基于在以一个焦距单次扫描时在分析装置内借助传感器采集的数据而生成的三维图像具有其中三维图像具有较高的细节清晰度的表面部分区域以及其中三维图像具有较低的细节清晰度的表面部分区域。因此,根据本发明,还以电子束的不同的焦距对表面区域扫描至少两次。因为事实表明,在以电子束的不同的焦距扫描表面区域时,每次以较高的细节清晰度示出三维生成的图像中不同的表面部分区域。

因此,在本发明的另一实施方式中,在每次用电子束扫描构件的表面区域时,将传感器所采集的数据传输至分析装置,借助该分析装置和已知的图形软件来生成该表面区域的三维图像,图形软件从该三维图像中切出以较高的细节清晰度示出的表面部分区域并且再次将由此在每次以电子束的不同的焦距扫描时获得的具有较高细节清晰度的不同表面部分区域组合成该表面区域的整体图像。这样就能创建表面区域的具有较高细节清晰度的三维整体图像。以电子束的不同焦距扫描表面区域的次数越多,可以借助分析装置计算出的表面区域的三维图像就越精确。

在此情况下,可以根据传感器所采集的数据或者根据表面区域的具有较高细节清晰度的三维整体图像推导出有关表面区域内的表面形状、表面区域相对于电子束入射方向的定向以及表面区域内的粗糙度的实际值的信息。

可选地,可以借助保持装置将用电子束待加工的构件布置在真空室内,该保持装置可以三维地改变构件在真空室内的位置。在借助保持装置布置在真空室内之后,借助电子束以不同的焦距对构件的表面区域扫描至少两次;借助在此由传感器所采集的数据在分析装置内生成表面区域的三维图像,根据该三维图像推导出关于构件在真空室内的三维实际定向的表达并将其与构件的目标定向进行比较。然后根据比较结果形成一个信号,保持装置借助该信号将构件在真空室内引导至目标定向。

这样例如就能将真空室内的构件移至期望的起始位置以借助电子束进行加工或者在构件在加工表面区域之后应被转移至另一位置以对另一表面区域进行加工的情况下,改变构件的位置并且在位置改变之后,检查该构件的当前空间布置。

附图说明

下面结合实施例对本发明进行详细说明。在图中:

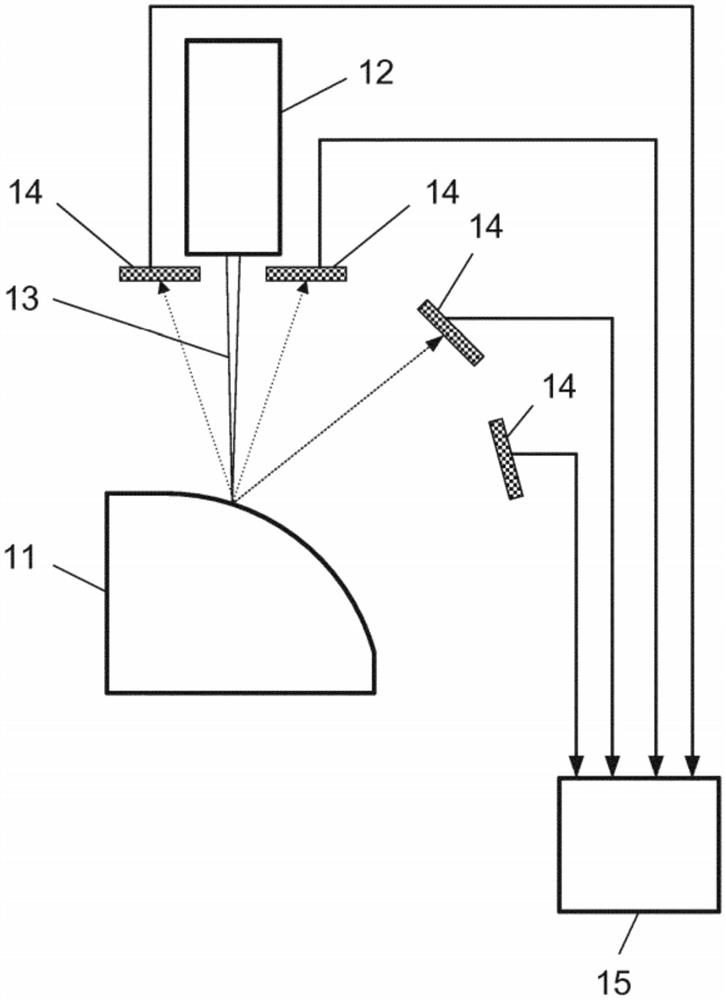

图1示出了用于实施根据本发明的方法的装置的示意图。

图2a、2b、2c示出了用于实施根据本发明的方法的替代性实施方式的装置的示意图。

具体实施方式

图1示意性地示出用于执行根据本发明的方法的装置。例如借助增材制造而制成且由导电材料构成的构件11在一侧具有凸形表面,该构件具有图1所示恒定的横截面并且就其长度尺寸延伸至图1的附图平面的深度。由于该凸形表面具有过大的粗糙度,因此应当对该表面进行平滑处理。为此,根据本发明将构件11引入到真空室中。用于产生可偏转且聚焦的电子束13的至少一个电子束发生器12布置在真空室中或者固定在真空室上,借助电子束可以扫过构件11的凸形表面。在真空室内,多个传感器14在构件11的凸形表面上方布置成,使得在电子束13入射到构件11的凸形表面上时在构件11上反射或者作为二次电子从构件11被释放的电子可以入射到传感器14上。在图1所示实施例中,仅示例性地示出四个传感器14。

根据本发明,首先扫描一次构件11的待平滑的表面区域。这意味着,用电子束13来扫过该待平滑的表面区域,其中借助电子束13被引入到构件11中的表面能设定成,使得用电子束13来扫过构件11不会致使构件材料熔化。在扫描时设定的表面能也被称为第二表面能。优选借助聚焦的电子束线性地扫过待平滑的构件的表面区域。但作为替代方案,在扫过待平滑的表面区域时,也可以用电子束来描绘任何其他几何形状和图案。在图1所示实施例中,线性地扫过待平滑的凸形表面区域,其中借助电子束13绘制的线沿构件11的长度尺寸例如延伸至附图平面的深度。

构件11的待平滑的表面区域的线性扫过通过电子束13的偏转角从线到线地改变的方式实现。根据电子束的偏转角和待平滑的表面区域的粗糙度,背散射电子和二次电子入射到不同的传感器14或不同数量的传感器14上并且在此处引起电流。将表征传感器14上的由背散射电子和二次电子引起的电流的数据从传感器14传递至分析装置15。分析装置15优选位于真空室的外部。在用电子束13画线时,记录电流的传感器14越多,被电子束扫过的构件11的表面就越粗糙。相反,可以推断出,记录电流的传感器14越少或者与其他传感器14相比单个传感器14所记录的电流越多,构件11的被电子束13扫过的表面就越平滑。在用电子束13扫描构件11的表面时,可以结合从传感器14传输的数据借助分析装置15来做出关于待平滑的表面区域中的粗糙度的实际值的表达并将其与待平滑的表面区域中的粗糙度的目标值进行比较。

根据本发明,借助电子束13的不同焦距对构件的待平滑的凸形表面区域扫描至少两次,其中在分析装置内借助数学运算将各个扫描过程的从传感器14传输的数据相互结合。事实表明,与仅对表面区域扫描一次相比,借助电子束的不同焦距对表面区域扫描多次以及对在此获得的数据进行结合有助于推导出关于所扫描的表面区域中的粗糙度的实际值的更精确的表达。

在借助电子束13的不同焦距多次扫描构件11的待平滑的表面区域之后,借助分析装置15确定待平滑的表面区域中的粗糙度的实际值并将其与待平滑的表面区域中的粗糙度的目标值进行比较,如果实际值尚未达到目标值,则对该表面区域进行平滑处理。

为此,分析装置根据比较结果计算第一表面能,应借助电子束13将该第一表面能引入到构件11的待平滑的表面区域中,从而使该表面区域熔化。在此情况下,表面区域中的粗糙度的实际值与目标值的偏差就越大,选择的第一表面能越大。已知,通过增大电子束的射束电流以及/或者降低电子束的偏转速度的方式可以增大借助电子束引入构件中的表面能。

在电子束发生器12的参数设定成使得借助电子束13将计算出的第一表面能引入到构件11中之后,用电子束13再次线性地扫过待平滑的表面区域,因此,该表面区域被熔化,并且进而变得平滑。

然后再次对待平滑的表面区域进行前述的至少两次扫描;计算待平滑的表面区域中的粗糙度的实际值;将计算出的粗糙度实际值与粗糙度的目标值进行比较;根据比较结果计算电子束的第一表面能并熔化待平滑的表面区域。继续该循环,直到该待平滑的表面区域中的粗糙度的实际值达到该待平滑的表面区域中的粗糙度的目标值。

图2a、2b和2c为用于执行根据本发明的方法的替代性实施方式的装置的示意图。例如借助增材制造而制成且由导电材料构成的构件21在一侧具有凸形表面,该构件具有图2a、2b和2c所示恒定的横截面并且就其长度尺寸而言延伸至图2a、2b和2c的附图平面的深度。该凸形表面的粗糙度太大,因此应当在具有尺寸A的表面区域中对该表面进行平滑处理。为此,根据本发明将构件21引入到真空室中。用于产生可偏转且聚焦的电子束23的至少一个电子束发生器22布置在真空室中或者固定在真空室上,可以在具有尺寸A的表面区域中借助该电子束来扫过凸形表面。在真空室内,多个传感器24在构件21的凸形表面上方布置成,使得在电子束23入射到构件21的凸形表面上时在构件21上反射或者作为二次电子从构件21被释放的电子可以入射到传感器24上。为清楚起见,在图2a、2b和2c所示实施例中,也仅示例性地示出两个传感器24。

根据本发明,首先扫描一次构件21的待平滑的表面区域。这意味着,用电子束23来扫过待平滑的具有尺寸A的表面区域,其中借助电子束23被引入到构件21中的表面能设定成,使得用电子束23来扫过构件21不会致使构件材料熔化。如前文所述,在扫描时设定的表面能也被称为第二表面能。在图2a、2b和2c所示实施例中,同样线性地扫过待平滑的凸形表面区域,其中借助电子束23绘制的线沿构件21的长度尺寸例如延伸至附图平面的深度。

构件21的待平滑的表面区域的线性扫过通过电子束23的偏转角从线到线地改变的方式实现。根据电子束的偏转角和待平滑的表面区域的粗糙度,背散射电子和二次电子入射到不同的传感器24或不同数量的传感器14上并且在此处引起电流。将表征传感器24上的由背散射电子和二次电子引起的电流的数据从传感器14传递至分析装置15。分析装置15优选位于真空室的外部。

分析装置25包括已知的图形软件,借助该图形软件可以根据从传感器24传输的数据生成借助电子束23所扫描的具有尺寸A的表面区域的三维图像26。在图2a、2b和2c中,仅示意性地以俯视图示出具有尺寸A的表面区域的借助分析装置25而生成的三维图像26。

根据本发明,借助电子束23多次扫描具有尺寸A的表面区域,其中每次选择电子束的不同的焦距。

图2a示意性地示出构件21的扫描,其中电子束23的焦距设定为长度27a。在此,电子束23的聚焦具有短于从电子束发生器22到构件21的距离的长度。在该扫描过程期间,借助分析装置25生成所扫描的具有尺寸A的表面区域的三维图像26,该三维图像仅在画阴影线的部分区域26a中具有较高的细节清晰度。

图2b示意性地示出第二扫描过程,其中电子束23的焦距设定为长度27b。在此,电子束23的聚焦具有与从电子束发生器22到构件21的距离正好相同的的长度。在该扫描过程期间,借助分析装置25生成所扫描的具有尺寸A的表面区域的三维图像26,该三维图像仅在画阴影线的部分区域26b中具有较高的细节清晰度。

在图2c示意性示出的第三扫描过程中,电子束23的焦点最终被设定为长度27c。在此,电子束23的聚焦具有大于从电子束发生器22到构件21的距离的长度。在该扫描过程期间,借助分析装置25生成所扫描的具有尺寸A的表面区域的三维图像26,该三维图像仅在画阴影线的部分区域26c中具有较高的细节清晰度。

借助分析装置25的图形软件将来自这三个扫描过程的具有较高细节清晰度的画阴影线的部分区域26a、26b、26c组合形成具有尺寸A的表面区域的整体图像,并进而生成所扫描的表面区域的通常细节清晰的三维整体图像。根据这种三维整体图像能够推导出有关表面形状和所扫描表面区域中的粗糙度的实际状况的信息以及有关所扫描的表面区域相对于电子束的入射方向的定向的信息。

如果已借助分析装置25根据所生成的三维整体图像确定了待平滑的表面区域中的粗糙度的实际值并将其与待变得平滑的表面区域中的粗糙度的目标值进行比较,若该实际值尚未达到目标值,则对该表面区域进行平滑处理。

为此,分析装置根据比较结果由实际值和目标值算出第一表面能,应借助电子束23将该第一表面能引入到构件21的待平滑的表面区域中,并由此熔化该表面区域。

在电子束发生器22的参数设定成使得借助电子束23将计算出的第一表面能引入到构件21中之后,用电子束23再次线性地扫过待平滑的表面区域,因此,该表面区域被熔化,并且进而变得平滑。

然后再次对待平滑的表面区域进行前述的至少两次扫描;生成所扫描的表面区域的三维整体图像;计算待平滑的表面区域中的粗糙度的实际值;将计算出的粗糙度实际值与粗糙度的目标值进行比较;根据比较结果计算电子束的第一表面能并熔化该待平滑的表面区域。继续该循环,直到该待平滑的表面区域中的粗糙度的实际值达到该待平滑的表面区域中的粗糙度的目标值。

如已阐述的那样,根据所扫描的表面区域的借助分析装置25生成的三维整体图像推可以导出所扫描的表面区域相对于电子束的入射方向的定向。

在一个实施方式中,借助保持装置将构件21布置在真空室内,该保持装置可以三维地改变构件21在真空室内的位置。在多次扫描构件21的构件表面区域,创建该表面区域的三维图像并且确定该表面区域相对于电子束23的入射方向的定向之后,还可以推导出关于构件21在真空室内的三维实际定向的表达并且可以将其与构件的目标定向进行比较。然后根据比较结果,借助分析装置形成一个信号,保持装置借助该信号将构件21在真空室内引导至目标定向。

以这种方式例如就能将真空室内的构件21移至期望的起始位置以借助电子束23进行加工或者在构件21在加工表面区域之后应被转移至另一位置以对另一表面区域进行加工的情况下,改变构件21的位置并且在位置改变之后,检查构件21的当前空间布置。

作为替代或补充性方案,也可以利用三维可变的保持装置将电子束发生器22布置在真空室内并且借助根据本发明的方法对电子束发生器相对构件21的位置进行控制或调整。