一种厚膜异形电路连片印刷装置

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及集成电路制造设备技术领域,具体涉及一种厚膜异形电路连片印刷装置。

背景技术

随着市场需求、厚膜技术不断发展,存在着多种带孔的异形(相对于方形)加工电路,如中心带孔、外轮廓为圆形的加工电路,中心带孔、外轮廓为菱形的加工电路等。这样的电路加工难度大、周期长,难以满足需求。

现阶段,常规成膜加工方式只能单片进行加工,其具体过程为:第一层印刷时,将单只陶瓷基片放置在承片台上,用定位销进行固定,然后进行印刷,印刷完成后,将其放置在钼丝盘上并干燥烧结;第二层印刷时,选取第一层图形作为参照物对准,进行第二层印刷,每一片均需手工对准,印刷完成进行干燥烧结;第三层印刷同第二层印刷一样,最后进行干燥烧结。

从上述过程可以看出,现有的厚膜电路印刷装置加工异形电路只能单片进行加工,加工效率低,产量难以满足需求;每层印刷需要手工对准定位,人为影响因素大,产品质量不易保证。如何能够提高加工效率、提高对准定位精度以及保证产品质量成为现在急需解决的问题。

发明内容

为了解决上述问题,本发明提供了一种厚膜异形电路连片印刷装置。

本发明采用了如下技术方案:

一种厚膜异形电路连片印刷装置,其特征在于,包括:

a、承载台,所述承载台表面上设有一组与异形电路外轮廓间隙配合的安装槽,每个安装槽内设有定位柱;

b、承载台吸取装置,所述承载台吸取装置包括吊架,吊架下端连接一组吸盘,每个吸盘通过管道与空气压缩机连接;

c、承载台承接体,所述承载台承接体的上表面设有与承载台外轮廓配合的承接槽;

d、异型电路通过定位柱定位并安装在安装槽内,承载台吸取装置吸取承载台转运,承载台通过其轮廓配合与承接槽连接。

进一步地,所述定位柱上表面与所述承载台上表面共面。

进一步地,所述承载台厚度与承接槽槽深相同。

进一步地,所述一组吸盘数量为4个,均布在吊架下平面的4个顶角区域。

进一步地,所述承载台上平面的顶角区域设有与吸盘位置对应的吸取定位线。

进一步地,所述承载台为陶瓷承载台。

本发明具的有益效果:

1.本方案能够实现异形电路连片印刷,可以大规模生产,提高了加工效率。

2.本方案在多层印刷、干燥烧结过程中,异形电路与承载台一同工作,异型电路与定位柱的相对位置不变,避免出现异型电路多次定位的情况,提高了印刷质量;同时,也避免出现多次拿取异型电路的现象,降低了基片膜层划伤受损的概率,总体上提高了产品质量。

附图说明

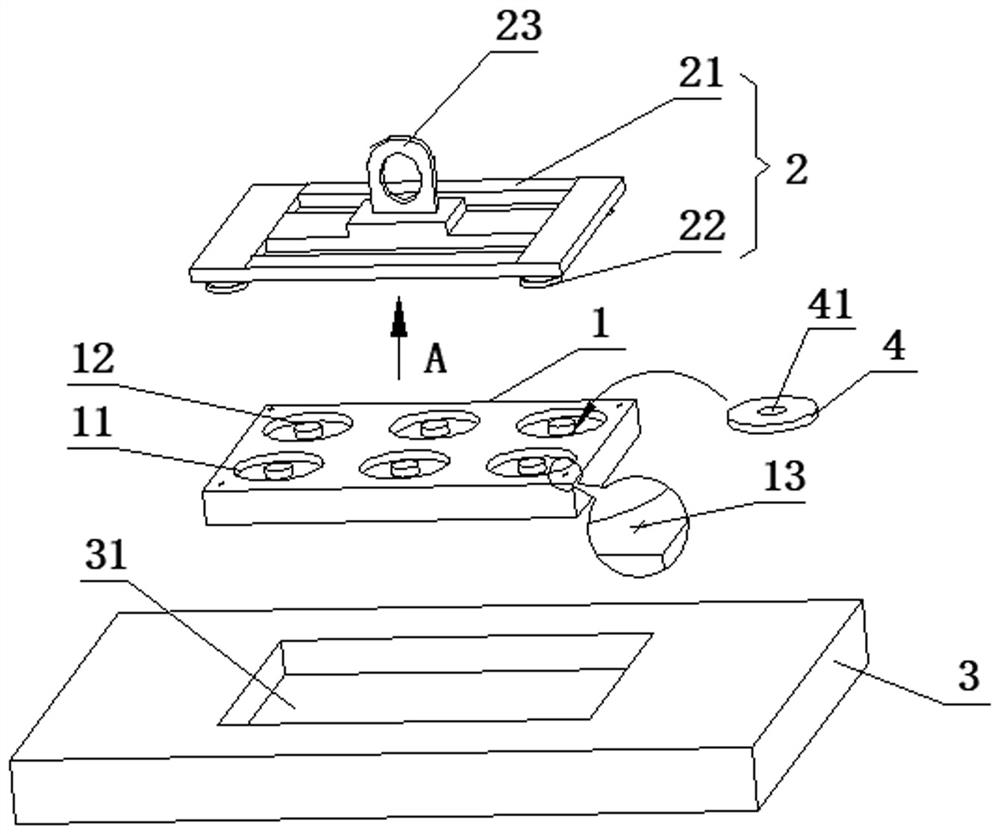

图1是本发明结构示意图;

图2是承载台截面结构示意图;

图3是承载台吸取装置结构示意图。

具体实施方式

为使本发明更加清楚明白,下面结合附图对本发明的一种厚膜异形电路连片印刷装置进一步说明,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

如图1所示,一种厚膜异形电路连片印刷装置,它包括承载台1、承载台吸取装置2以及承载台承接体3。承载台1用于安装异形电路4,承载台吸取装置2吸取承载台1进行转运,承载台承接体3安装带有异形电路4的承载台1进行印刷工序。其中,异形电路4的中心设有圆形的定位孔41,其外轮廓也为圆形。

如图1、图2所示,所述承载台1采用耐高温的陶瓷矩形板制成,在其上表面设有6个呈矩形阵列分布的安装槽11,每个安装槽11的槽型轮廓与异形电路的外轮廓相匹配,且二者之间留有间隙,间隙的功能是方便异形电路取出,同时也防止过定位,此处安装槽11的槽型轮廓为圆形。每个安装槽11的中心处设有圆柱形的定位柱12,定位柱12的截面形状与定位孔41相匹配,且能够形成紧密配合。所述安装槽11槽底与承载台1的上表面平行, 安装槽11槽深根据异形电路4厚度决定,当异形电路4安装在安装槽11内,保证异形电路4的上平面与承载台1上平面共面,另外,所述安装槽定位柱12上表面也与承载台1的上表面共面。在承载台1上表面中心对称设有吸取定位线13,吸取定位线13为十字线,分布在承载台1的四个顶角位置,用于定位承载台吸取装置2的吸取位置。

如图1、图3所示,所述承载台吸取装置2包括吊架21,吊架21为矩形管焊接成的矩形框架结构,吊架21上方位于正中心处焊接一个吊耳23,吊耳23用于连接吊运装置,吊运装置可将承载台吸取装置2移动到合适位置。在吊架21下端平面上连接4个吸盘22,吸盘22以吊架21中心对称分布在四个顶角部位。每个吸盘22通过软质管道与空气压缩机连接,通过切换空气压缩机的吸、排气口来改变吸盘22的工作状态,当吸气口与吸盘22连通时,吸盘22工作,对应吸附承载台1吸取定位线13的相应位置,当排气口与吸盘22连通时(或者吸盘22与外部大气压连通时),吸盘22吸附力消失,吸盘22从承载台1上脱离。其中,吸盘22的四点分布,整体受力均匀、稳定,在承载台转运过程中始终保持水平移动,为膜厚的均匀性提供了前提保证;所述空气压缩机以及其切换吸、排气结构均为现有技术,此处不做重述。

如图1所示,所述承载台承接体3为矩形体,可采用铝合金或不锈钢材质。在承载台承接体3的上表面设有矩形状的承接槽31,承接槽31与承载台1外轮廓能够形成间隙配合,起到定位承载台1以及方便拿取的作用。承接槽31槽底与承载台承接体3上平面共面,且其槽深与承载台1厚度相同,当承载台1放入承接槽31中时,可以保证承载台1上表面与承载台承接体3上表面共面。承载台承接体3在工作时为水平放置,能够防止出现因上表面倾斜造成印刷的膜层厚度不均的现象。

另外,异形电路4还可以是:中心为圆形的定位孔,外轮廓为菱形、方形等其他异形。

工作过程:

1.将一组待印刷的异形电路4放置在安装槽11内,其定位孔41与定位柱12紧密配合,使二者不发生相对移动,异形电路4上表面与承载台1上表面共面。

2. 承载台1上的异形电路4安装完成后,将承载台吸取装置2的吊耳23连接吊运装置,吸盘22分别对应吸取定位线13贴附,控制空气压缩机使吸盘22吸持承载台1。

3.吊运装置带动承载台1转运,将承载台1放入承载台承接体3的承接槽31内,使承载台1上平面与承载台承接体3上平面共面,然后吸盘22松开,移去承载台吸取装置2。

4.对装有承载台1的异形电路4进行一次印刷工序。

5.将第一印刷完毕的异形电路4连同承载台1一起转运至干燥烧结工序进行干燥烧结。

6.多次印刷及干燥烧结工序重复第3至第5步骤。

7.完成厚膜印刷及干燥烧结后,人工取出异形电路4。

本发明中多个异形电路安装在承载台上,使承载台做为一个单元整体进行移动、印刷以及干燥等工序,相比于单片印刷,在相同的工作时间内,本发明完成的产品量更多,加工速率有了显著提高;本发明在整个印刷过程中,只需一次定位,避免因多次定位造成印刷套准精度差的问题,同时也避免了多次拿取电路时镊子等拿取工具划伤膜层的现象。

综上,本发明可以提高生产效率和产品质量。