一种高密度线路板生产用防焊丝印装置及其实施方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及防焊丝印技术领域,特别涉及一种高密度线路板生产用防焊丝印装置及其实施方法。

背景技术

现有防焊方法一般为对铜板进行前处理,丝印网版时将孔位塞满油墨,同时进行挡点网的印刷,随后静置、预烤、再静置以及后续的对位、曝光、静置、显影以及后烤工序。

线路板在防焊丝印的过程中,需将刮墨刀对印有油墨的线路板表面进行刮合,以助于油墨进入线路板孔位,但因线路板的尺寸各异,单一长度的刮墨刀无法接触较大尺寸线路板的边角,刮墨范围受限,影响线路板的丝印品质,现有技术仅有单一工位,工作效率较低,工作人员仍需手动对线路板进行对准,操作繁琐,且定位效果无法保证。

为此,我们提出了一种高密度线路板生产用防焊丝印装置及其实施方法。

发明内容

本发明的目的在于提供一种高密度线路板生产用防焊丝印装置及其实施方法,解决了背景技术中线路板在防焊丝印的过程中,需将刮墨刀对印有油墨的线路板表面进行刮合,以助于油墨进入线路板孔位,但因线路板的尺寸各异,单一长度的刮墨刀无法接触较大尺寸线路板的边角,刮墨范围受限,影响线路板的丝印品质,现有技术仅有单一工位,工作效率较低,工作人员仍需手动对线路板进行对准,操作繁琐,且定位效果无法保证的问题。

为实现上述目的,本发明提供如下技术方案:一种高密度线路板生产用防焊丝印装置,包括立地支架以及设置在立地支架一侧的八面转环,立地支架的上端设置有衔接块,衔接块的一端安装有升降包套,升降包套的下端设置有刮墨组件,立地支架的下端安装有支撑垫块,支撑垫块的外侧设置有支撑垫框,立地支架的一侧设置有转动柱,且转动柱与八面转环相连接;

八面转环包括环体以及设置在环体内侧的衔接延伸板,衔接延伸板的一端设置有套转环,套转环的内侧设置第一电磁块,第一电磁块的两侧均安装有外齿环,第一电磁块的中央设置有开关感应组件,升降包套的内底面安装有插板,插板一端的两侧均固定设置有滑环,升降包套内部的两侧均开设有内设槽,内设槽的内部设置有驱动齿轮。

进一步地,刮墨组件包括接合板以及设置在接合板上表面的通合板,通合板的上表面开设有穿移槽,穿移槽与插板相连接,通合板的两侧均开设有推移槽,推移槽的内底面设置有直齿面,直齿面与驱动齿轮啮合连接。

进一步地,穿移槽内部的两侧均开设有滑槽,滑槽的内部设置有滑杆,滑杆与滑环相连接,滑杆的表面套设有连接弹簧,且连接弹簧设置在滑环的下端。

进一步地,接合板包括板体以及设置在板体四角的扇形片,扇形片的表面开设有扇形槽,扇形槽的内底面设置有转动小柱,且转动小柱的表面设置有刮板刀条,刮板刀条设置有四组。

进一步地,刮板刀条包括与转动小柱相连接的套设柄条以及设置在套设柄条表面的贴合刮刀条,贴合刮刀条的一侧设置有缺口槽,缺口槽与扇形槽相连接。

进一步地,环体包括容纳槽以及设置在容纳槽内部的限位板,限位板的外侧设置有压合板,压合板的一端设置有合页件,压合板通过合页件与限位板的一端相连接,压合板的两侧均安装有转动件,转动件的表面设置有转动衔接杆,转动衔接杆的一端开设有套槽。

进一步地,容纳槽内底面的两端均开设有滑移槽,滑移槽的内部设置有限位杆,限位杆的两侧均设置有伸缩杆,限位板的表面开设有限位卡槽,限位卡槽的两侧均开设有敞口拉槽,限位板下表面的四角均安装有复位弹簧,复位弹簧的一端与容纳槽的内底面相连接,转动衔接杆的一端穿过敞口拉槽与滑移槽相连接,套槽与限位杆相连接,且套槽的内径大于限位杆的外径。

进一步地,转动柱的表面开设有环形凹槽,环形凹槽的内底面设置有第二电磁块,第二电磁块设置有八组,第二电磁块与第一电磁块磁性连接,第二电磁块的两侧均设置有内齿环,内齿环与外齿环啮合连接,第二电磁块的中央设置有触摸组件。

本发明提出的另一种技术方案:提供一种高密度线路板生产用防焊丝印装置的实施方法,包括以下步骤:

S1:启动伸缩杆,转动衔接杆沿着滑移槽进行移动,随着转动衔接杆的斜立,利用复位弹簧使限位板带动压合板脱离容纳槽,且通过合页件对压合板的一端进行限位,压合板的另一端翘起,将线路板放置在限位卡槽中,再推动伸缩杆,带动转动衔接杆向容纳槽的内底面靠拢,进而使压合板和限位板重新收纳进容纳槽中;

S2:通过驱动内齿环,利用内齿环与外齿环的啮合连接,使套转环沿着转动柱进行转动,当触摸组件接触到开关感应组件时,即刻关闭内齿环内部的驱动转轴,使八面转环停止转动,启动第二电磁块与第一电磁块,通过磁性连接将第二电磁块与第一电磁块相贴合,使八面转环的端面位于接合板的正下方;

S3:启动驱动齿轮,利用驱动齿轮与直齿面的啮合连接,使通合板沿着升降包套的内侧上下移动,且插板与穿移槽上下插合连接,滑环相对于滑杆上下套接,再利用连接弹簧的弹性以提升接合板上下移动的平缓性,使接合板和八面转环的端面保持合适的间距;

S4:当接合板对准八面转环的端面时,启动转动小柱,带动刮板刀条以转动小柱为轴心进行左右摆动,刮板刀条相对于压合板对线路板进行刮合,且四组刮板刀条交替进行摆动,且刮板刀条的长度大于板体的二分之一,扩大刮板刀条与压合板的接触范围;

S5:通过不断四十五度转动八面转环,交替装卸线路板,至此,完成所有实施步骤。

与现有技术相比,本发明的有益效果是:

1.本发明提出的一种高密度线路板生产用防焊丝印装置及其实施方法,容纳槽内底面的两端均开设有滑移槽,滑移槽的内部设置有限位杆,限位杆的两侧均设置有伸缩杆,限位板的表面开设有限位卡槽,限位卡槽的两侧均开设有敞口拉槽,限位板下表面的四角均安装有复位弹簧,复位弹簧的一端与容纳槽的内底面相连接,转动衔接杆的一端穿过敞口拉槽与滑移槽相连接,套槽与限位杆相连接,且套槽的内径大于限位杆的外径,启动伸缩杆,转动衔接杆沿着滑移槽进行移动,随着转动衔接杆的斜立,利用复位弹簧使限位板带动压合板脱离容纳槽,且通过合页件对压合板的一端进行限位,压合板的另一端翘起,将线路板放置在限位卡槽中,再推动伸缩杆,带动转动衔接杆向容纳槽的内底面靠拢,进而使压合板和限位板重新收纳进容纳槽中,且将线路板自发收进压合板和限位板之间,进而对线路板进行限位,线路板装卸便捷。

2.本发明提出的一种高密度线路板生产用防焊丝印装置及其实施方法,转动柱的表面开设有环形凹槽,环形凹槽的内底面设置有第二电磁块,第二电磁块设置有八组,第二电磁块与第一电磁块磁性连接,第二电磁块的两侧均设置有内齿环,内齿环与外齿环啮合连接,第二电磁块的中央设置有触摸组件,八面转环利用八组容纳槽可放置八个线路板,通过驱动内齿环,利用内齿环与外齿环的啮合连接,使套转环沿着转动柱进行转动,当触摸组件接触到开关感应组件时,即刻关闭内齿环内部的驱动转轴,使八面转环停止转动,启动第二电磁块与第一电磁块,通过磁性连接将第二电磁块与第一电磁块相贴合,使八面转环的端面位于接合板的正下方,进而通过交替开关内齿环控制八面转环每次转动四十五度,便于将线路板对准刮墨组件组件,增强后续对线路板的刮墨效果,以提升线路板的丝印品质。

3.本发明提出的一种高密度线路板生产用防焊丝印装置及其实施方法,刮板刀条包括与转动小柱相连接的套设柄条以及设置在套设柄条表面的贴合刮刀条,贴合刮刀条的一侧设置有缺口槽,缺口槽与扇形槽相连接,当八面转环的端面位于接合板的正下方时,启动驱动齿轮,利用驱动齿轮与直齿面的啮合连接,使通合板沿着升降包套的内侧上下移动,且插板与穿移槽上下插合连接,滑环相对于滑杆上下套接,再利用连接弹簧的弹性以提升接合板上下移动的平缓性,使接合板和八面转环的端面保持合适的间距,当接合板对准八面转环的端面时,启动转动小柱,带动刮板刀条以转动小柱为轴心进行左右摆动,刮板刀条相对于压合板对线路板进行刮合,便于油墨进入线路板孔位,且四组刮板刀条交替进行摆动,避免刮板刀条相互撞击,且刮板刀条的长度大于板体的二分之一,扩大刮板刀条与压合板的接触范围,进而刮墨范围与八面转环的端面相对应,线路板的尺寸不会受限,以提升线路板表面刮墨的均匀性,通过不断四十五度转动八面转环,交替装卸线路板,利用八个工位提升工作效率。

附图说明

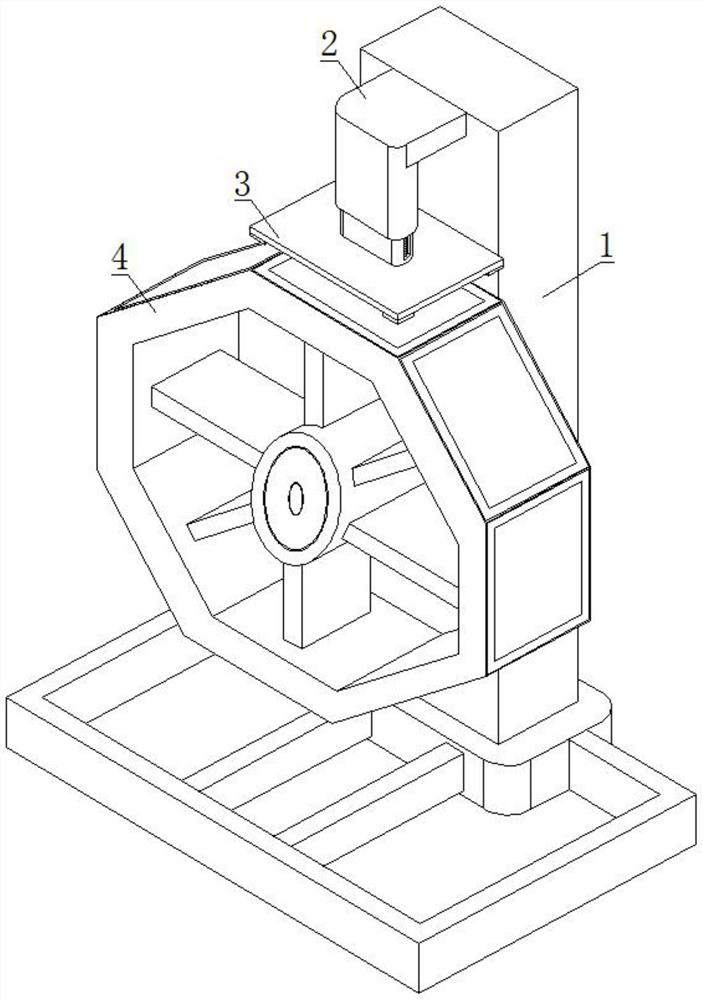

图1为本发明高密度线路板生产用防焊丝印装置整体结构示意图;

图2为本发明高密度线路板生产用防焊丝印装置立地支架结构示意图;

图3为本发明高密度线路板生产用防焊丝印装置八面转环结构示意图;

图4为本发明高密度线路板生产用防焊丝印装置刮墨组件结构示意图;

图5为本发明高密度线路板生产用防焊丝印装置升降包套和通合板内部平面结构示意图;

图6为本发明高密度线路板生产用防焊丝印装置接合板结构示意图;

图7为本发明高密度线路板生产用防焊丝印装置刮板刀条结构示意图;

图8为本发明高密度线路板生产用防焊丝印装置环体部分结构示意图;

图9为本发明高密度线路板生产用防焊丝印装置转动柱结构示意图;

图10为本发明高密度线路板生产用防焊丝印装置套转环内部平面结构示意图;

图11为本发明高密度线路板生产用防焊丝印装置图8的A处放大图。

图中:1、立地支架;2、衔接块;3、刮墨组件;31、接合板;311、板体;312、扇形片;313、转动小柱;314、扇形槽;315、刮板刀条;3151、套设柄条;3152、贴合刮刀条;3153、缺口槽;32、通合板;33、穿移槽;331、滑槽;332、滑杆;333、连接弹簧;34、推移槽;341、直齿面;4、八面转环;41、环体;411、压合板;4111、合页件;4112、转动件;4113、转动衔接杆;4114、套槽;412、限位板;4121、限位卡槽;4122、敞口拉槽;4123、复位弹簧;413、容纳槽;4131、滑移槽;4132、限位杆;4133、伸缩杆;42、衔接延伸板;43、套转环;431、第一电磁块;432、外齿环;433、开关感应组件;5、升降包套;51、插板;52、滑环;53、内设槽;54、驱动齿轮;6、支撑垫块;7、支撑垫框;8、转动柱;81、环形凹槽;82、第二电磁块;83、内齿环;84、触摸组件。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参阅图1和图2,一种高密度线路板生产用防焊丝印装置,包括立地支架1以及设置在立地支架1一侧的八面转环4,立地支架1的上端设置有衔接块2,衔接块2的一端安装有升降包套5,升降包套5的下端设置有刮墨组件3,立地支架1的下端安装有支撑垫块6,支撑垫块6的外侧设置有支撑垫框7,立地支架1的一侧设置有转动柱8,且转动柱8与八面转环4相连接。

参阅图3-5和图10,八面转环4包括环体41以及设置在环体41内侧的衔接延伸板42,衔接延伸板42的一端设置有套转环43,套转环43的内侧设置第一电磁块431,第一电磁块431的两侧均安装有外齿环432,第一电磁块431的中央设置有开关感应组件433,升降包套5的内底面安装有插板51,插板51一端的两侧均固定设置有滑环52,升降包套5内部的两侧均开设有内设槽53,内设槽53的内部设置有驱动齿轮54,刮墨组件3包括接合板31以及设置在接合板31上表面的通合板32,通合板32的上表面开设有穿移槽33,穿移槽33与插板51相连接,通合板32的两侧均开设有推移槽34,推移槽34的内底面设置有直齿面341,直齿面341与驱动齿轮54啮合连接。

参阅图5和图6,穿移槽33内部的两侧均开设有滑槽331,滑槽331的内部设置有滑杆332,滑杆332与滑环52相连接,滑杆332的表面套设有连接弹簧333,且连接弹簧333设置在滑环52的下端,接合板31包括板体311以及设置在板体311四角的扇形片312,扇形片312的表面开设有扇形槽314,扇形槽314的内底面设置有转动小柱313,且转动小柱313的表面设置有刮板刀条315,刮板刀条315设置有四组。

参阅图7和图8,刮板刀条315包括与转动小柱313相连接的套设柄条3151以及设置在套设柄条3151表面的贴合刮刀条3152,贴合刮刀条3152的一侧设置有缺口槽3153,缺口槽3153与扇形槽314相连接,当八面转环4的端面位于接合板31的正下方时,启动驱动齿轮54,利用驱动齿轮54与直齿面341的啮合连接,使通合板32沿着升降包套5的内侧上下移动,且插板51与穿移槽33上下插合连接,滑环52相对于滑杆332上下套接,再利用连接弹簧333的弹性以提升接合板31上下移动的平缓性,使接合板31和八面转环4的端面保持合适的间距,当接合板31对准八面转环4的端面时,启动转动小柱313,带动刮板刀条315以转动小柱313为轴心进行左右摆动,刮板刀条315相对于压合板411对线路板进行刮合,便于油墨进入线路板孔位,且四组刮板刀条315交替进行摆动,避免刮板刀条315相互撞击,且刮板刀条315的长度大于板体311的二分之一,扩大刮板刀条315与压合板411的接触范围,进而刮墨范围与八面转环4的端面相对应,线路板的尺寸不会受限,以提升线路板表面刮墨的均匀性,通过不断四十五度转动八面转环4,交替装卸线路板,利用八个工位提升工作效率,环体41包括容纳槽413以及设置在容纳槽413内部的限位板412,限位板412的外侧设置有压合板411,压合板411的一端设置有合页件4111,压合板411通过合页件4111与限位板412的一端相连接,压合板411的两侧均安装有转动件4112,转动件4112的表面设置有转动衔接杆4113,转动衔接杆4113的一端开设有套槽4114。

参阅图8、图9和图11,容纳槽413内底面的两端均开设有滑移槽4131,滑移槽4131的内部设置有限位杆4132,限位杆4132的两侧均设置有伸缩杆4133,限位板412的表面开设有限位卡槽4121,限位卡槽4121的两侧均开设有敞口拉槽4122,限位板412下表面的四角均安装有复位弹簧4123,复位弹簧4123的一端与容纳槽413的内底面相连接,转动衔接杆4113的一端穿过敞口拉槽4122与滑移槽4131相连接,套槽4114与限位杆4132相连接,且套槽4114的内径大于限位杆4132的外径,启动伸缩杆4133,转动衔接杆4113沿着滑移槽4131进行移动,随着转动衔接杆4113的斜立,利用复位弹簧4123使限位板412带动压合板411脱离容纳槽413,且通过合页件4111对压合板411的一端进行限位,压合板411的另一端翘起,将线路板放置在限位卡槽4121中,再推动伸缩杆4133,带动转动衔接杆4113向容纳槽413的内底面靠拢,进而使压合板411和限位板412重新收纳进容纳槽413中,且将线路板自发收进压合板411和限位板412之间,进而对线路板进行限位,线路板装卸便捷,转动柱8的表面开设有环形凹槽81,环形凹槽81的内底面设置有第二电磁块82,第二电磁块82设置有八组,第二电磁块82与第一电磁块431磁性连接,第二电磁块82的两侧均设置有内齿环83,内齿环83与外齿环432啮合连接,第二电磁块82的中央设置有触摸组件84,八面转环4利用八组容纳槽413可放置八个线路板,通过驱动内齿环83,利用内齿环83与外齿环432的啮合连接,使套转环43沿着转动柱8进行转动,当触摸组件84接触到开关感应组件433时,即刻关闭内齿环83内部的驱动转轴,使八面转环4停止转动,启动第二电磁块82与第一电磁块431,通过磁性连接将第二电磁块82与第一电磁块431相贴合,使八面转环4的端面位于接合板31的正下方,进而通过交替开关内齿环83控制八面转环4每次转动四十五度,便于将线路板对准刮墨组件3组件,增强后续对线路板的刮墨效果,以提升线路板的丝印品质。

为了进一步更好的解释说明上述实施例,本发明还提供了一种实施方案,一种高密度线路板生产用防焊丝印装置的实施方法,包括以下步骤:

步骤一:启动伸缩杆4133,转动衔接杆4113沿着滑移槽4131进行移动,随着转动衔接杆4113的斜立,利用复位弹簧4123使限位板412带动压合板411脱离容纳槽413,且通过合页件4111对压合板411的一端进行限位,压合板411的另一端翘起,将线路板放置在限位卡槽4121中,再推动伸缩杆4133,带动转动衔接杆4113向容纳槽413的内底面靠拢,进而使压合板411和限位板412重新收纳进容纳槽413中;

步骤二:通过驱动内齿环83,利用内齿环83与外齿环432的啮合连接,使套转环43沿着转动柱8进行转动,当触摸组件84接触到开关感应组件433时,即刻关闭内齿环83内部的驱动转轴,使八面转环4停止转动,启动第二电磁块82与第一电磁块431,通过磁性连接将第二电磁块82与第一电磁块431相贴合,使八面转环4的端面位于接合板31的正下方;

步骤三:启动驱动齿轮54,利用驱动齿轮54与直齿面341的啮合连接,使通合板32沿着升降包套5的内侧上下移动,且插板51与穿移槽33上下插合连接,滑环52相对于滑杆332上下套接,再利用连接弹簧333的弹性以提升接合板31上下移动的平缓性,使接合板31和八面转环4的端面保持合适的间距;

步骤四:当接合板31对准八面转环4的端面时,启动转动小柱313,带动刮板刀条315以转动小柱313为轴心进行左右摆动,刮板刀条315相对于压合板411对线路板进行刮合,且四组刮板刀条315交替进行摆动,且刮板刀条315的长度大于板体311的二分之一,扩大刮板刀条315与压合板411的接触范围;

步骤五:通过不断四十五度转动八面转环4,交替装卸线路板,至此,完成所有实施步骤。

综上所述:本发明提供的一种高密度线路板生产用防焊丝印装置及其实施方法,包括立地支架1以及设置在立地支架1一侧的八面转环4,立地支架1的上端设置有衔接块2,衔接块2的一端安装有升降包套5,升降包套5的下端设置有刮墨组件3,立地支架1的下端安装有支撑垫块6,支撑垫块6的外侧设置有支撑垫框7,立地支架1的一侧设置有转动柱8,且转动柱8与八面转环4相连接,八面转环4包括环体41以及设置在环体41内侧的衔接延伸板42,衔接延伸板42的一端设置有套转环43,套转环43的内侧设置第一电磁块431,第一电磁块431的两侧均安装有外齿环432,第一电磁块431的中央设置有开关感应组件433,升降包套5的内底面安装有插板51,插板51一端的两侧均固定设置有滑环52,升降包套5内部的两侧均开设有内设槽53,内设槽53的内部设置有驱动齿轮54,启动伸缩杆4133,转动衔接杆4113沿着滑移槽4131进行移动,随着转动衔接杆4113的斜立,利用复位弹簧4123使限位板412带动压合板411脱离容纳槽413,且通过合页件4111对压合板411的一端进行限位,压合板411的另一端翘起,将线路板放置在限位卡槽4121中,再推动伸缩杆4133,带动转动衔接杆4113向容纳槽413的内底面靠拢,进而使压合板411和限位板412重新收纳进容纳槽413中,且将线路板自发收进压合板411和限位板412之间,进而对线路板进行限位,线路板装卸便捷,八面转环4利用八组容纳槽413可放置八个线路板,通过驱动内齿环83,利用内齿环83与外齿环432的啮合连接,使套转环43沿着转动柱8进行转动,当触摸组件84接触到开关感应组件433时,即刻关闭内齿环83内部的驱动转轴,使八面转环4停止转动,启动第二电磁块82与第一电磁块431,通过磁性连接将第二电磁块82与第一电磁块431相贴合,使八面转环4的端面位于接合板31的正下方,进而通过交替开关内齿环83控制八面转环4每次转动四十五度,便于将线路板对准刮墨组件3组件,增强后续对线路板的刮墨效果,以提升线路板的丝印品质,当八面转环4的端面位于接合板31的正下方时,启动驱动齿轮54,利用驱动齿轮54与直齿面341的啮合连接,使通合板32沿着升降包套5的内侧上下移动,且插板51与穿移槽33上下插合连接,滑环52相对于滑杆332上下套接,再利用连接弹簧333的弹性以提升接合板31上下移动的平缓性,使接合板31和八面转环4的端面保持合适的间距,当接合板31对准八面转环4的端面时,启动转动小柱313,带动刮板刀条315以转动小柱313为轴心进行左右摆动,刮板刀条315相对于压合板411对线路板进行刮合,便于油墨进入线路板孔位,且四组刮板刀条315交替进行摆动,避免刮板刀条315相互撞击,且刮板刀条315的长度大于板体311的二分之一,扩大刮板刀条315与压合板411的接触范围,进而刮墨范围与八面转环4的端面相对应,线路板的尺寸不会受限,以提升线路板表面刮墨的均匀性,通过不断四十五度转动八面转环4,交替装卸线路板,利用八个工位提升工作效率。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。