一种书本套生产设备

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及书本套制造技术领域,尤其涉及一种书本套生产设备。

背景技术

书本套是套接在书本封面和封底、用于保护书本表面的常见文具。目前,比较常用的一种书本套包括基膜1’和内膜2’,如图1和图2所示,基膜1’的左侧边向基膜1’中部翻折形成折部3’并盖在基膜1’上,从而形成书本套的前封,然后基膜折部3’的上边沿、下边沿均与基膜相热封形成热封边4’;内膜2’覆盖在基膜1’的右侧边的内侧,基膜1’内膜2’的上边沿、下边沿也均与基膜相热封形成热封边4’;基膜1’的右侧边的边沿沿其长度方向设有胶条5’,用于书皮穿过基膜1’和内膜2’的间隙之后、多余的基膜能够沿书的封皮对折到内膜2’上并粘合,从而形成书本套的后封。

目前,上述书本套的生产过程主要为:基膜连续放卷,在连续放卷的过程中,采用一块长条形的折边导向板,逐渐将基膜的左侧进行翻折,形成上述折部,同时在右侧的边沿内侧进行涂胶,形成上述胶条;然后将基膜和内膜按照书本套的尺寸进行裁剪,在内膜的内侧面施加静电,将内膜的内侧面与基膜的内侧面相对准后相互吸附,使内膜与基膜相贴合,再将贴合后的基膜和内膜的上边沿和下边沿分别进行热封,形成单张书本套;最后再对书本套进行去静电处理,将书本套进行堆叠、包装。

但是,在上述生产过程中,在内膜的内侧面施加静电,对后续内膜与基膜的贴合、以及成型后的去静电、还有成品的堆叠包装均存在问题,具体表现为:

(1)带有静电的内膜与基膜进行贴合时,内膜通过静电作用与基膜相吸附,但是,一旦内膜与基膜之间出现错位,由于静电作用内膜与基膜无法校正错位,因此,在进行贴合时必须确保内膜对基膜的精准定位,对设备精度以及生产人员的操作精度都具有很高要求;

(2)裁切形成单张书本套之后,内膜上还残留有大量静电,因此需要相关设备对书本套进行去静电作业,而由于内膜打静电的内侧面与基膜贴合,并不能将静电完全消除,使书本套上仍残留有少量静电;

(3)由于上述(2)的原因,书本套在进行堆叠包装的时候,残留在书本套上的静电会导致书本套在堆叠时会相互吸附紧贴,无法进行调整,影响书本套的堆叠包装作业。

发明内容

本发明所要解决的问题是提供一种书本套生产设备,这种书本套生产设备能够实现书本套内膜的无静电贴合,简化生产流程,也便于内膜与基膜的管正、热封和包装。采用的技术方案如下:

一种书本套生产设备,包括机架、基膜放卷机构、浮动辊组、第一横向夹送机构、上胶装置、翻折压痕装置、模切装置、切断装置、第二横向夹送机构、内膜放卷机构、纵向输送机构和出料输送机构;基膜放卷机构、浮动辊组、第一横向夹送机构、第二横向夹送机构自右至左依次设置在机架上,纵向输送机构设置在机架上并且纵向输送机构的起始端与第二横向夹送机构相对应,上胶装置、翻折压痕装置设置在基膜放卷机构和浮动辊组之间,切断装置设置在第二横向夹送机构处,内膜放卷机构设置在纵向输送机构的上方,出料输送机构的起始端与纵向输送机构的末端相对应;其特征在于:所述书本套生产设备还包括分切压痕装置、翻折装置、内膜夹送装置、双膜压紧机构、以及两个管正压边热封装置;分切压痕装置、所述模切装置、翻折装置自右至左设置在所述第一横向夹送机构和所述第二横向夹送机构之间;内膜夹送装置、双膜压紧机构、两个管正压边热封装置自后至前设置在所述纵向输送机构上,并且两个管正压边热封装置左右相对设置。

如无特别说明,本说明书所述的基膜在分切前(即从基膜放卷机构至第二横向夹送机构)的输送方向为自右至左,基膜在分切后(即在纵向输送机构上的输送)、以及内膜的输送方向为自后至前。最终所形成的书本套自纵向输送机构送出时,书本套前侧的折部热封后作为书本套的前封,书本套的后侧基膜和内膜热封后作为书本套的后封,胶条设置在后封的侧边沿处。

上述基膜放卷机构、浮动辊组、第一夹送机构、第二夹送机构共同构成基膜自左至后输送的横向输送机构,在基膜放卷机构与浮动辊组之间、浮动辊组与第一夹送机构之间通常还设有多根导辊。上述内膜放卷机构和内膜夹送装置共同构成内膜自后至前的纵向输送,在内膜放卷机构和内膜夹送装置之间同样也设有多根导辊。

上述基膜放卷机构、内膜放卷机构通常采用伺服电机驱动放卷辊进行放卷。

上述第一横向夹送机构、第二横向夹送机构通常采用步进电机驱动两根夹送辊进行夹送。

上述纵向输送机构、出料输送机构通常采用伺服电机驱动同步带轮进行步进输送。

上述上胶装置通常包括胶条轮、胶水槽、上胶辊和上胶电机,胶条轮放卷胶条后,通过上胶电机驱动上胶辊对胶条进行上胶,然后使胶条贴附在基膜的后边沿内侧。

上述翻折压痕装置用于在基膜卷进行连续放卷的过程中,在基膜卷的前边沿内侧进行压痕,在基膜卷的前边沿内侧形成一条长度方向与基膜卷一致的压痕线,该压痕线作为每张基膜进行翻折的折线。

上述分切压痕装置用于按照书本套的尺寸沿基膜卷的宽度方向对基膜卷进行分切线的压痕,在基膜卷上划分出每张书本套的基本形状,相邻两条该压痕之间的部分作为单张书本套的基膜。

上述模切装置用于按照书本套的形状和尺寸对每张基膜的两侧边沿进行模切。

上述切断装置用于对基膜卷按照上述步骤(2)中划好的分切压痕进行分切,形成单张基膜。切断装置通常包括切刀和驱动切刀升降的气缸。

上述内膜夹送装置用于对内膜进行输送以及定长裁切,内膜夹送装置安装纵向输送机构的上方,在内膜完成裁切后覆盖在下方的基膜上,以便后续工序对完成输送并覆盖在基膜上的内膜双边校正;上述双膜压紧机构即是用于在内膜夹送装置对内膜进行定长裁切时将内膜压在基膜上,通常采用气缸驱动压轮或压棍下降进行压膜。

上述管正压边热封装置用于对内膜和基膜的两侧进行压紧的过程中实现对内膜和基膜之间的相对位置进行及时纠正,确保热封位置的准确性,有利于提高书本套生产的效率和质量。

整台书本套生产设备的工作流程为:

(1)基膜卷自右至左连续放卷,在基膜卷的后边沿内侧进行涂胶而形成胶条(对应到书本套后封边沿的胶条),胶条与基膜卷的长度方向相对应;

(2)基膜卷在第一横向夹送机构与第二横向夹送机构之间转为步进输送,通过分切压痕装置按照书本套的尺寸沿基膜卷的宽度方向对基膜卷进行分切线压痕,在基膜卷上划分出每张书本套的基本形状,相邻两条分切线压痕之间的部分作为单张书本套的基膜;

(3)通过模切装置按照书本套的形状和尺寸对每张基膜的两侧边沿进行模切,然后再通过翻折装置将基膜的前边沿向基膜中部翻折形成折部(对应到书本套的前封);

(4)通过切断装置对基膜卷按照(2)中划好的分切线压痕进行分切,形成单张基膜;

(5)单张基膜自后至前进行步进式输送,内膜卷也自后至前进行步进放卷输送,内膜卷通过内膜夹送装置步进夹送,每次夹送单张书本套所对应尺寸的距离,将内膜卷夹送至基膜上,通过双膜压紧机构将内膜卷和基膜压紧,然后按书本套的尺寸切断内膜卷,形成单张覆盖在基膜上的内膜;

(6)管正压边热封装置对内膜和基膜相对应的边沿进行管正、热封,形成成品书本套;

(7)成品书本套通过出料输送机构送出,将成品书本套进行堆叠、包装。

将内膜卷按照单张基膜的步进输送进行相应的夹送,每次夹送单张书本套所对应尺寸的距离,将内膜卷夹送至基膜上并按书本套的尺寸进行压紧切断,形成单张覆盖在基膜上的内膜,形成“夹送-压紧-裁切”的方式,无需对内膜的内侧面施加静电,即使裁切出的内膜在覆盖在基膜上时出现错位,也可以在通过管正压边热封装置对基膜和内膜的错位进行校正;而且裁切出的书本套本身不再附带静电,后续也不需要进行去静电作业,缩减生产工序,无需采用去静电设备,同时在进行成品书本套的堆叠包装时,书本套之间也不会因为静电而互相吸附。

作为本发明的优选方案,所述内膜夹送装置包括内膜夹送支架、底板、内膜夹送机构、内膜压紧机构和内膜裁切机构,底板、内膜压紧机构和内膜裁切机构按照所述内膜的输送方向依次设置在内膜夹送支架上;内膜夹送机构设置在底板的上方,内膜夹送机构包括内膜夹送板、内膜夹送支撑板、内膜夹送驱动装置、内膜夹送平移座、内膜夹送平移机构和多根内膜夹送导柱;内膜夹送平移机构设置在内膜夹送支架上,内膜夹送平移座安装在内膜夹送平移机构的动力输出端,内膜夹送驱动装置安装在内膜夹送平移座上,内膜夹送板的上表面与内膜夹送驱动装置的动力输出端相连接,内膜夹送板的下表面与底板的上表面相对;底板上沿内膜输送方向设有多个条状通孔,多根内膜夹送导柱的上端安装在内膜夹送平移座上,内膜夹送导柱的下端穿过相应的条状通孔至底板下方并连接在内膜夹送支撑板的上表面,内膜夹送板能够沿内膜夹送导柱上下移动。

上述多根导辊用于将内膜送入底板。上述内膜夹送平移机构用于驱动内膜夹送驱动装置进行平移,将内膜进行定长夹送,内膜夹送平移机构的位移距离与书本套的尺寸相对应。

上述内膜压紧机构和内膜裁切机构用于按照书本套的尺寸进行压紧和裁切。内膜压紧机构包括压紧板和至少一个压紧气缸,压紧气缸安装在内膜夹送支架上并且缸体朝下,压紧板的上表面与压紧气缸的活塞杆相连接。内膜裁切机构包括上切刀板、下切刀板和至少一个切刀气缸,切刀气缸安装在内膜夹送支架上并且缸体朝下,上切刀板、下切刀板的上侧边均与切刀气缸的活塞杆连接。

上述内膜夹送平移机构通常采用伺服电机驱动同步带轮带动内膜夹送平移座进行移动,具体包括前安装座、后安装座、至少一根导杆、导块、伺服电机、主动轮、从动轮以及同步带,前安装座和后安装座的左右两端分别安装在内膜夹送支架上,导杆沿前后方向设置并且导杆的前后两端分别安装在前安装座和后安装座上,伺服电机和主动轮均设置在后安装座上,伺服电机的输出轴与主动轮传动连接,从动轮设置在前安装座上,同步带套接在主动轮和从动轮上,内膜夹送平移座可移动地安装在导杆上并通过导块与同步带连接。

上述内膜夹送驱动装置通常包括两个内膜夹送气缸,两个内膜夹送气缸均安装在内膜夹送平移座上并处于导块的两侧,内膜夹送板的上表面的两端分别与相应地内膜夹送气缸的活塞杆连接。

上述内膜夹送支架通常包括左支撑板、右支撑板、前支撑座和多个支撑片,左支撑板和右支撑板左右相对设置,前支撑座水平设置并且前支撑座的两条侧边分别相应地安装在左支撑板和右支撑板上,多个支撑片均匀设置在左支撑板和右支撑板的外侧;所述底板的两条侧边、以及多根所述导辊的两端均相应地安装在左支撑板和右支撑板上,内膜夹送机构设置在左支撑板和右支撑板之间,内膜压紧机构和内膜裁切机构均安装在前支撑座上。

内膜受牵引送入底板,进入底板后,内膜夹送驱动装置驱动内膜夹送板下压,然后内膜夹送平移机构驱动内膜夹送驱动装置和内膜夹送板,将内膜夹送至内膜压紧机构和内膜裁切机构处,内膜夹送平移机构的夹送距离内膜的尺寸相对应;然后内膜压紧机构进一步将内膜压紧,内膜裁切机构将压紧的内膜进行裁切,裁切完成的内膜覆盖在基膜上;内膜压紧机构压紧内膜的同时,内膜夹送驱动装置驱动内膜夹送板上升,松开内膜,然后内膜夹送平移机构驱动内膜夹送驱动装置和内膜夹送板复位,以便进行下一步的夹送作业。

作为本发明进一步的优选方案,所述管正压边热封装置包括管正压紧组件和热封组件;管正压紧组件设置在所述纵向输送机构的一侧,管正压紧组件包括管正支撑座、条形支撑块、管正条和能够驱动管正条做前后平移及升降动作的管正条驱动机构,管正条驱动机构安装在管正支撑座上,条形支撑块设于管正支撑座上并且为前后走向,管正条沿前后方向设置并处在条形支撑块的外侧,管正条的内侧面上部设有沿前后方向延伸的条形压紧片,条形压紧片处在条形支撑块的上侧并与条形支撑块相配合;热封组件与管正压紧组件相对应,热封组件包括热封刀和能够驱动热封刀升降的热封升降机构,热封升降机构安装在所述机架上,热封刀处在条形支撑块的上方并处在管正条的内侧。

上述内侧和外侧是以纵向输送机构为基准,靠近纵向输送机构视为内侧,远离纵向输送机构视为外侧。

初始状态下,两个管正条之间的间距略大于基膜和内膜相叠(即未经管正基膜和内膜)的宽度,且管正条上的条形压紧片与相应的条形支撑块之间具有间隙。工作时,纵向输送机构将未成形的书本套平稳同步地传送至两个热封组件的下方,并使书本套的两侧分别处在相应管正压紧组件的条形支撑块与条形压紧片之间的间隙中;当书本套两侧需要热封的位置到达两个热封组件的正下方时,纵向输送机构使书本套暂停移动,接着由两个管正压紧组件的管正条驱动机构先分别驱动相应的管正条朝向纵向输送机构平移,使两个管正条相向平移,实现对纵向输送机构上两层膜材的位置进行管正,再驱动相应管正条同时下移,直至两个条形压紧片将书本套的两侧边沿压紧在两个条形支撑块上,管正压紧组件在对书本套进行压边的过程中实现对基膜和内膜位置的及时纠正;随后,两个热封组件中的热封升降机构驱动相应的热封刀下降,与相应的条形支撑块配合,完成对书本套的热封工作 。

上述热封升降机构通常包括热封升降气缸、热封升降座、多个热封导向柱和多个热封导向套,热封升降气缸的缸体安装在所述机座上,热封升降气缸的活塞杆朝下并与热封升降座连接,各个热封导向柱均安装在热封升降座上,各个热封导向套均安装在机座上并分别套接在相应的热封导向柱上,热封刀安装在热封升降座上。工作时,可通过热封升降气缸的活塞杆伸缩来驱动热封升降座和热封刀上升或下降一定的高度,并通过各个热封导向柱与各个热封导向套之间的滑动配合,可使热封升降座和热封刀的升降更加平稳。

作为本发明更进一步的优选方案,所述管正条驱动机构包括管正升降座、能够驱动管正升降座升降的管正升降机构、弹簧连接件、管正拉簧、至少一个管正导引条、至少一个管正导引轮和至少两个管正导向柱,管正升降机构均安装在所述管正支撑座上;弹簧连接件安装在管正条上,管正拉簧设于条形支撑块与弹簧连接件之间,管正拉簧的内端与条形支撑块连接,管正拉簧的外端与弹簧连接件连接;管正导引条安装在管正条上,管正导引条的内侧面具有自上至下依次连接的上竖直导引面、倾斜导引面和下竖直导引面,下竖直导引面处在上竖直导引面的内侧,倾斜导引面自其上端至其下端逐渐向外侧倾斜;管正导引条的下部设有阻挡块,阻挡块处在管正升降座的正下方;管正导引轮与管正导引条的数量相同且一一对应,管正导引轮可转动安装在管正升降座上并且其轴线为前后走向,管正导引轮与相应的管正导引条的内侧面滚动配合;各个管正导向柱均安装在管正条上,管正支撑座上设有沿左右方向延伸的至少两个条形通孔,条形通孔与管正导向柱的数量相同且一一对应,各个管正导向柱分别处在相应的条形通孔中;每个管正导向柱上套接有压缩弹簧,压缩弹簧处在管正条与管正支撑座之间,压缩弹簧的上端与管正条紧密接触,压缩弹簧的下端与管正支撑座紧密接触。

上述管正条驱动机构中,管正拉簧用于对弹簧连接件施加向内侧移动的作用力,使管正条、管正导引条和各个管正导向柱具有朝向纵向输送机构移动的趋势,并使管正导引条的内侧面紧贴相应的管正导引轮;各个压缩弹簧能够对管正条施加向上的作用力,并配合管正拉簧使管正条的位置平稳。

初始状态下,管正导引轮与管正导引条的上竖直导引面接触配合。工作时,当书本套两侧需要热封的位置到达两个热封组件的正下方时,两个管正压紧组件同时动作,管正条驱动机构的管正升降机构驱动管正升降座下降,带动管正导引轮沿管正导引条的内侧面自上至下滚动(此时管正导引轮从上竖直导引面经倾斜导引面滚动至下竖直导引面),由于管正导引条的内侧面在管正拉簧的作用下紧贴相应的管正导引轮,故在管正导引轮沿倾斜导引面向下滚动时管正条会朝向纵向输送机构平移,并且管正升降座在与处在其下方的管正导引条的阻挡块接触后带动管正导引条和管正条下降(此时压缩弹簧处于受压缩状态),这样可使两个管正条同时先相向平移,共同对纵向输送机构上基膜和内膜的位置进行管正,管正升降座在下降过程中与处在其下方的管正导引条的阻挡块接触后推动管正导引条和管正条下降,通过管正条上的条形压紧片将基膜和内膜的相应边沿压紧在条形支撑块上,这样便可在对膜材进行压边的过程中实现对膜材位置的及时纠正。

上述弹簧连接件通常安装在管正条的中部上,管正导引条、管正导向柱的数量为两个,两个管正导引条上端均安装在管正条上并且相对于弹簧连接件对称设置,两个管正导向柱的上端均安装在管正条上并且相对于弹簧连接件对称设置,使得对管正条的施加作用力均为均匀,使管正条升降及平移运动更加平稳。

上述管正导引轮通常采用滚动轴承,滚动轴承的内圈固定安装在管正升降座上,滚动轴承的外圈与所述管正导引条的内侧面滚动配合。

上述管正升降机构通常采用气缸,气缸的缸体安装在机架上,气缸的活塞杆朝上并与管正升降座连接,可通过气缸的活塞杆伸缩来带动管正升降座上升或下降一定的高度。

作为本发明再更进一步的优选方案,所述管正压边热封装置还包括位置调节机构,位置调节机构与管正压紧组件的管正支撑座一一对应,位置调节机构包括水平导轨、调节螺杆和操作手柄,水平导轨安装在机架上并且为左右走向,调节螺杆可转动安装在机架上并与水平导轨相平行,操作手柄安装在调节螺杆一端,管正支撑座安装在水平导轨上并与水平导轨滑动配合,管正支撑座上设有与调节螺杆相啮合的螺孔。采用这种结构,可通过两个位置调节机构分别对相应的管正压紧组件的管正支撑座在左右方向上的位置进行调节,以此来调节两个管正条之间的间距大小,以适应对不同宽度的书本套进行管正及压紧;调节时,可通过操作手柄使调节螺杆转动,带动管正压紧组件的管正支撑座沿水平导轨向左或向右平移一定的距离。

作为本发明更进一步的优选方案,所述分切压痕装置包括滚压固定座、基膜压紧板、能够驱动基膜压紧板升降的分切压痕升降机构、至少一个滚压拉伸片、滚压轮、平移座和能够驱动平移座左右平移的分切压痕平移机构,滚压固定座安装在所述机架上,滚压拉伸片设于滚压固定座的顶面上,滚压拉伸片呈条形并且沿前后方向延伸;基膜压紧板设于滚压固定座的正上方,基膜压紧板设有沿前后方向延伸的条形通孔,条形通孔与滚压拉伸片的位置相对应;滚压轮可转动安装在平移座上并且其轴线为左右走向,滚压轮处在条形通孔中并与滚压拉伸片相配合。

上述滚压拉伸片的数量通常采用两个,两个滚压拉伸片分别前后设置在滚压固定座的顶面上并与滚压轮相配合。

上述分切压痕升降机构包括升降气缸、升降座、多个导向柱和多个导向套,升降座设于基膜压紧板的下方,各个导向柱均设于基膜压紧板与升降座之间,各个导向柱的上端均与基膜压紧板连接,各个导向柱的下端均与升降座连接;各个导向套均安装在机架上并分别套接在相应的导向柱上;升降气缸的缸体安装机架上,升降气缸的活塞杆朝上并与升降座连接。工作时,可通过升降气缸的活塞杆伸缩驱动升降座上升或下降,再通过各个导向柱带动基膜压紧板上升或下降一定的高度,并通过各个导向柱与各个导向套之间的配合,使升降座和基膜压紧板的升降更加平稳。

上述分切压痕平移机构包括水平导轨、平移电机、主动带轮、从动带轮和环形同步带,水平导轨安装在机架上并且沿左右方向设置,所述平移座安装在水平导轨上并与水平导轨滑动配合;平移电机安装在所述机架上,主动带轮、从动带轮可转动安装在所述机架上,主动带轮与平移电机的输出轴传动连接,主动带轮与从动带轮共同将环形同步带张紧,环形同步带具有两个左右走向的直线段,其中一直线段与平移座连接。工作时,可通过平移电机驱动主动带轮正向或反向转动,通过环形同步带的一直线段带动平移座和滚压轮沿水平导轨向前或向后平移一定的距离。

上述滚压轮通常通过调节气缸安装在平移座上;调节气缸的缸体安装在平移座上并且其活塞杆朝下,滚压轮可转动安装在调节气缸的活塞杆上。采用这种结构,可通过调节气缸来调节滚压轮的高度位置,以此来调节滚压轮与滚压拉伸片之间的间隙大小,以适应对不同厚度基膜进行压痕,并且可方便地调节滚压轮对基膜的压力大小。

上述滚压轮采用滚珠轴承,滚珠轴承的内圈固定安装在所述调节气缸的活塞杆上。滚珠轴承的外圈表面构成所述滚压轮的轮面,与滚压拉伸片相配合。

工作时,等待压痕的基膜在第二横向夹送机构的带动下以间隙方式自右至左移动,从滚压固定座与基膜压紧板之间经过;当基膜表面需要形成分切折痕线的位置到达滚压拉伸片与滚压轮之间时,基膜暂停移动,分切压痕升降机构驱动基膜压紧板下降,通过基膜压紧板将基膜压紧在滚压固定座上,再由分切压痕平移机构驱动平移座向前或向后平移,利用滚压轮的轮面与滚压拉伸片相互压合,带动滚压轮以被动方式沿滚压拉伸片自其一端滚动至其另一端(也可以在滚压拉伸片两端之间来回移动),对基膜表面与条形通孔对应的位置进行压痕以形成前后走向的分切折痕线;随后,分切压痕升降机构驱动基膜压紧板上升复位,将滚压固定座上的基膜松开,基膜在第二横向夹送机构的带动下继续向后移动,将基膜表面需要形成折痕线的下一位置移动至滚压拉伸片与滚压轮之间;如此往复,这种分切压痕装置能够自动对基膜表面进行压痕以形成分切压痕线,分切压痕线既作为后续切断装置进行书本套分切的分切线,还可有效防止对基膜造成损伤,压痕效果好。

作为本发明更进一步的优选方案,所述翻折装置包括托板、折边顶膜板和翻折机构,托板水平设置在所述机架上,折边顶膜板水平贴近在托板上,折边顶膜板与托板之间设有可供所述基膜通过的间隙,折边顶膜板设有一条与基膜输送方向一致的第一侧边;翻折机构包括折边板和能够驱动折边板升降并移动至折边顶膜板的上方的折边升降驱动机构,托板上在折边顶膜板的第一侧边的前侧开设有通孔,折边板安装在折边升降驱动机构的动力输出端上并处于通孔中,折边板与通孔的形状相匹配。

基膜在送达折边顶膜板前,通过翻折压痕装置在基膜上沿其长度方向压出一条压痕线,折边顶膜板的第一侧边与这条压痕线的位置相对应,该压痕线作为基膜翻折的折线。当基膜输送到翻折装置时,基膜处于折边顶膜板与托板之间的间隙中,并且基膜的翻折压痕线与折边顶膜板的第一侧边完全对齐,基膜需要翻折的部分处在折边板上;然后折边升降驱动机构驱动折边板上升并移动至折边顶膜板的上方,在折边板的移动过程中,推动基膜的翻折部沿着压痕线上翻,并最终翻盖在折边顶膜板上,而翻折压痕线的另一侧基膜由于处在间隙中,受到折边顶膜板在竖直方向上的限位作用,不会受到折边板移动的影响。

上述通孔通常设有与第一侧边上下对应的第二侧边,当基膜输送到间隙时,基膜的压痕线、折边顶膜板的第一侧边、以及托板上通孔的第二侧边均上下对应,确保基膜的压痕线一侧处在托板上、压痕线另一侧处在折边板上,更便于折边板对其上方的基膜进行翻折。

上述折边板的上表面与托板表面持平,使基膜能够在保持水平的状态下进行翻折,提高基膜的翻折精度。上述折边板的上表面与第二侧边相对应的边沿至折边板的下表面之间设有斜面;当折边板上升时,斜面能够辅助折边板更好地推动基膜,进一步提高基膜翻折的稳定性。

另外,在折边顶膜板的后侧还设有翻折压膜机构,翻折压膜机构可采用气缸驱动压膜板下压的方式,在完成基膜翻折之后对基膜进行下压,使基膜翻折的部分能够更加贴合,避免翻折部分的边角出现上翘。

作为本发明再更进一步的优选方案,所述折边升降驱动机构包括折边安装支架、折边驱动气缸和第一连杆;折边安装支架设置在所述托板的下方,折边驱动气缸的缸体呈前后方向设置在折边安装支架上并且折边驱动气缸的缸体末端与折边安装支架铰接;第一连杆的下端与折边驱动气缸的活塞杆相铰接,第一连杆的中部与折边安装支架可转动连接,第一连杆的上端与所述折边板的下表面相铰接。折边驱动气缸推动第一连杆的下端同时缸体向下摆动,第一连杆的下端相应地向下移动,由于第一连杆的中部可转动连接在折边安装支架上上,因此第一连杆的上端向上移动,使折边板上升,折边板顶着基膜上翻;随着折边驱动气缸的推动,第一连杆的下端下降到最低点后上升,此时折边板经过最高点后下移至折边顶膜板的上方,基膜在折边板的推动下完成翻折。

上述折边安装支架可以包括左固定板、右固定板、气缸活动座和气缸安装座,左固定板与右固定板呈前后相对,气缸安装座设置在左固定板、右固定板的一侧,气缸活动座铰接在气缸安装座上,折边驱动气缸的缸体安装在气缸活动座上;两根所述第一连杆的中部、两根所述第二连杆的下端分别相应地与左固定板、右固定板可转动连接。

另外,为了提高折边板在升降过程中的稳定性,还可以在第一连杆的前侧或后侧设置一根第二连杆,第二连杆的下端与所述折边安装支架可转动连接,第二连杆的上端与所述折边板的下表面相铰接;当折边板进行升降的过程中,第二连杆随之进行转动,对折边板做进一步的支撑;也可以设置一根传动轴,第一连杆、第二连杆的数量均为两根,两根第一连杆、两根第二连杆均分别相对应地成左右方向设置,折边驱动气缸的活塞杆与传动轴的中部相铰接,传动轴的左右两端分别相应地与两根第一连杆的下端固定连接。

本发明与现有技术相比,具有如下优点:

(1)本发明书本套生产设备将内膜卷按照单张基膜的步进输送进行相应的夹送,每次夹送单张书本套所对应尺寸的距离,将内膜卷夹送至基膜上并按书本套的尺寸进行压紧切断,形成单张覆盖在基膜上的内膜,形成“夹送-压紧-裁切”的方式,无需对内膜的内侧面施加静电,即使裁切出的内膜在覆盖在基膜上时出现错位,也可以在后续工序中进行校正;而且裁切出的书本套本身不再附带静电,后续也不需要进行去静电作业,缩减生产工序,无需采用去静电设备,同时在进行成品书本套的堆叠包装时,书本套之间也不会因为静电而互相吸附;

(2)内膜夹送并覆盖在基膜上之后,通过两个单动力膜材管正压边热封装置对纵向输送机构上的书本套两侧进行压紧的过程中实现及时对基膜和内膜的位置纠正,确保两个热封组件对书本套两侧的热封位置的准确性,提高书本套成品的合格率;

(3)在基膜的步进输送过程中,通过分切压痕装置能够自动对基膜表面进行压痕以形成分切压痕线,作为后续切断装置进行书本套分切的分切线,还可有效防止对基膜造成损伤,压痕效果好;

(4)事先通过折边升降驱动机构驱动折边板上升并移动至折边顶膜板的上方,在折边板的移动过程中,推动基膜的翻折部沿着纵向压痕线上翻,并最终翻盖在折边顶膜板上,从而实现将基膜沿纵向压痕线精准翻折,提高产品的合格率;而翻折压痕线的另一侧基膜由于处在间隙中,受到折边顶膜板在竖直方向上的限位作用,不会受到折边板移动的影响。

附图说明

图1为本说明书所述书本套的结构示意图;

图2为图1中沿O-O的剖视图;

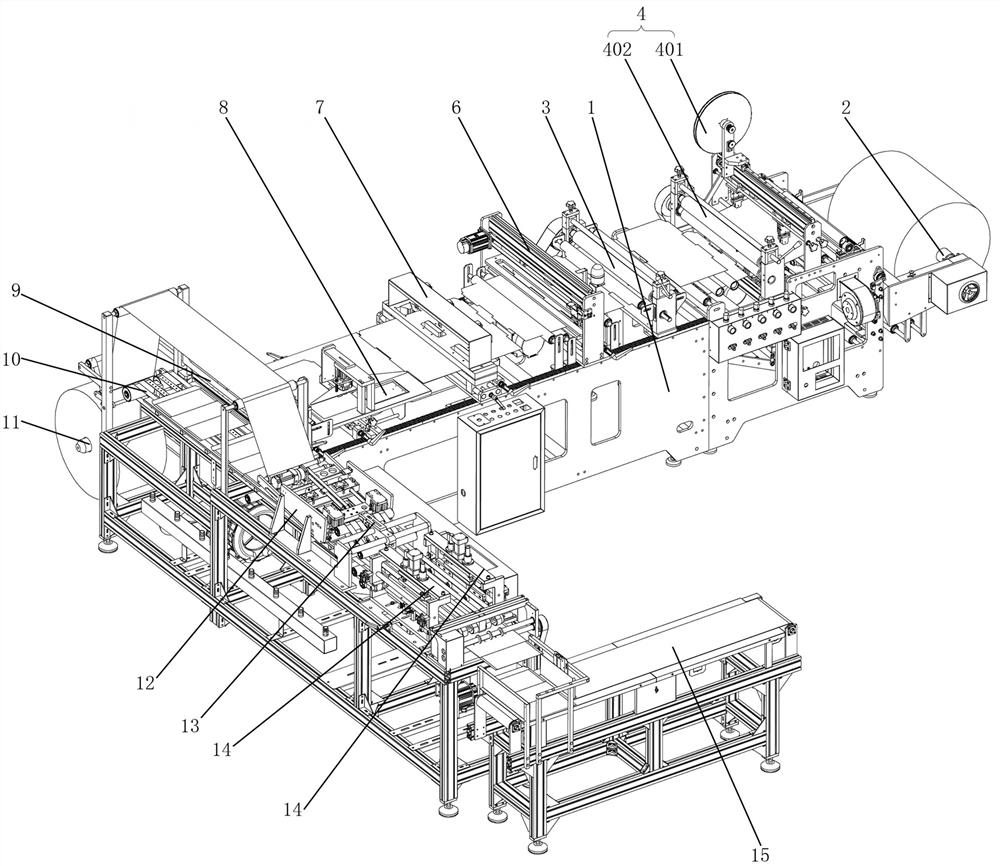

图3为本发明优选实施方式的结构示意图;

图4为图3中分切压痕装置的结构示意图;

图5为图4的前视图;

图6为图3中翻折装置的结构示意图;

图7为图6在斜向上方向的视图;

图8为图6中折边板上升时的示意图;

图9为图8在斜向上方向的视图;

图10为图3中内膜夹送装置的结构示意图;

图11为图10的俯视图;

图12为图11中沿A-A的剖视图;

图13为图3中两个管正压边热封装置的结构示意图;

图14为图13中两个管正压紧组件和位置调节机构的结构示意图;

图15为图14的前视图;

其中,各图表示为:

图1至图2:1’-基膜,2’-内膜,3’-基膜折部,4’-热封边,5’-胶条;

图3:1-机架,2-基膜放卷机构,3-第一横向夹送机构,4-上胶装置,5-翻折压痕装置, 6-分切压痕装置,7-模切装置,8-翻折装置,9-切断装置,10-纵向输送机构,11-内膜放卷机构,12-内膜夹送装置,13-双膜压紧机构,14-管正压边热封装置,15-出料输送机构;

图4至图5:601-滚压固定座,602-基膜压紧板,6021-条形通孔,603-分切压痕升降机构,6031-升降气缸,6032-升降座,6033-导向柱,6034-导向套,604-滚压拉伸片,605-滚压轮,606-调节气缸,607-平移座,608-分切压痕平移机构,6081-水平导轨,6082-平移电机,6083-从动带轮,6084-环形同步带;

图6至图9:801-托板,8011-通孔(托板),8012-第二侧边,802-折边顶膜板,8021-第一侧边,803-翻折机构,8031-折边板,8032-折边升降驱动机构,80321-前固定板,80322-后固定板,80323-气缸活动座,80324-气缸安装座,80325-气缸(折边升降驱动),80326-第一连杆,80327-第二连杆,80328-传动轴,804-压膜机构,8041-压膜气缸,8042-压膜板;

图10至图12;121-内膜夹送支架,1211-左支撑板,1212-右支撑板,1213-前支撑座,1214-支撑片,122-底板,1221-条状通孔,123-内膜夹送机构,1231-夹送板,1232-夹送气缸,1233-夹送平移座,1234-夹送支撑板,1235-夹送导柱,1236-夹送平移机构,12361-前安装座,12362-后安装座,12363-导杆(夹送平移),12364-导块(夹送平移),12365-伺服电机(夹送平移),12366-主动轮(夹送平移)、12367-从动轮(夹送平移),12368-同步带(夹送平移),124-内膜压紧机构,1241-压紧板,1242-压紧气缸,125-内膜裁切机构,1251-上切刀板,1252-下切刀板,1253-切刀气缸,126-牵引导辊;

图13至图15:141-管正压紧组件,1411-管正支撑座,14111-条形通孔(管正支撑座上)1412-条形支撑块,1413-管正条,14131-条形压紧片,1414-管正条驱动机构,14141-管正升降座,14142-气缸(管正升降机构),14143-弹簧连接件,14144-管正拉簧,14145-管正导引条,141451-上竖直导引面,141452-倾斜导引面,141453-下竖直导引面,14146-管正导引轮,14147-管正导向柱,14148-压缩弹簧,142-热封组件,1421-热封刀,1422-热封升降机构,14221-热封升降气缸,14222-热封升降座,14223-热封导向柱,14224-热封导向套,143-位置调节机构,1431-水平导轨,1432-调节螺杆,1433-操作手柄。

具体实施方式

下面结合附图和本发明的优选实施方式做进一步的说明。

如图3所示,一种书本套生产设备,包括机架1、基膜放卷机构2、浮动辊组(附图中被翻折压痕装置5所阻挡而未标示)、第一横向夹送机构3、上胶装置4、翻折压痕装置5、分切压痕装置6、模切装置7、翻折装置8、切断装置9、第二横向夹送机构(附图中被切断装置9以及内膜放卷阻挡,未标示出)、纵向输送机构10、内膜放卷机构11、内膜夹送装置12、双膜压紧机构13、两个管正压边热封装置14和出料输送机构15;基膜放卷机构2、浮动辊组、第一横向夹送机构3、分切压痕装置6、模切装置7、翻折装置8、翻折压膜机构、第二横向夹送机构按照基膜的输送方向自右至左依次设置在机架1上,基膜放卷机构2、浮动辊组、第一夹送机构、第二夹送机构共同构成基膜自左至后输送的横向输送机构,在基膜放卷机构2与浮动辊组之间、浮动辊组与第一夹送机构之间设有输送用的多根导辊,切断装置9设置在第二横向夹送机构处;纵向输送机构10设置在机架1上并且纵向输送机构10的起始端与第二横向夹送机构相对应,出料输送机构15的起始端与纵向输送机构10的末端相对应;内膜夹送装置12、双膜压紧机构13、两个管正压边热封装置14按照内膜的输送方向自后至前设置在所述纵向输送机构10上,并且两个管正压边热封装置14左右相对设置。

在本实施例中,如图3所示,上胶装置4、翻折压痕装置5设置在基膜放卷机构2和浮动辊组之间并分别处于基膜的两侧,以对应到成品书本套上基膜沿翻折压痕线翻折成为书本套的前封、胶条处于书本套的后封边沿内侧;上胶装置4包括胶条轮401、胶水槽、上胶辊402和上胶电机(图中未画出),胶条轮401放卷胶条后,通过上胶电机驱动上胶辊402对胶条进行上胶,然后使胶条贴附在基膜的后边沿内侧;基膜放卷机构2、内膜放卷机构11采用伺服电机驱动放卷辊进行放卷,第一横向夹送机构3、第二横向夹送机构采用步进电机驱动两根夹送辊进行夹送,纵向输送机构10、出料输送机构15通常伺服电机驱动同步带轮进行步进输送,双膜压紧机构13采用气缸驱动压轮或压棍下降进行压膜;上述均为本技术领域的常规技术手段,在此不再展开详述。

如图4、图5所示,分切压痕装置6,包括滚压固定座601、基膜压紧板602、能够驱动基膜压紧板602升降的分切压痕升降机构603、两个滚压拉伸片604、滚压轮605、调节气缸606、平移座607和能够驱动平移座607左右平移的分切压痕平移机构608,滚压固定座601安装在机架1上,滚压拉伸片604设于滚压固定座601的顶面上,两个滚压拉伸片604呈左右方向依次设置在滚压固定座601的顶面上并与滚压轮605相配合,滚压拉伸片604呈条形并且沿前后方向延伸;基膜压紧板602设于滚压固定座601的正上方,基膜压紧板602设有沿左右方向延伸的条形通孔6021,条形通孔6021与滚压拉伸片604的位置相对应;调节气缸606的缸体安装在平移座607上并且其活塞杆朝下,滚压轮605可转动安装在调节气缸606的活塞杆上并且其轴线为前后走向,滚压轮605处在条形通孔6021中并与滚压拉伸片604相配合,在本实施例中,滚压轮605采用滚珠轴承,滚珠轴承的内圈固定安装在调节气缸606的活塞杆上,滚珠轴承的外圈表面构成滚压轮605的轮面,与滚压拉伸片604相配合。

在本实施例中,分切压痕升降机构603包括升降气缸6031、升降座6032、多个导向柱6033和多个导向套6034,升降座6032设于基膜压紧板602的下方,各个导向柱6033均设于基膜压紧板602与升降座6032之间,各个导向柱6033的上端均与基膜压紧板602连接,各个导向柱6033的下端均与升降座6032连接;各个导向套6034均安装在机架1上并分别套接在相应的导向柱6033上;升降气缸6031的缸体安装机架1上,升降气缸6031的活塞杆朝上并与升降座6032连接。工作时,可通过升降气缸6031的活塞杆伸缩驱动升降座6032上升或下降,再通过各个导向柱6033带动基膜压紧板602上升或下降一定的高度,并通过各个导向柱6033与各个导向套6034之间的配合,使升降座6032和基膜压紧板602的升降更加平稳。

在本实施例中,分切压痕平移机构608包括水平导轨6081、平移电机6082、主动带轮(图中未画出)、从动带轮6083和环形同步带6084,水平导轨6081安装在机架1上并且沿左右方向设置,平移座607安装在水平导轨6081上并与水平导轨6081滑动配合;平移电机6082安装在机架1上,主动带轮、从动带轮6083可转动安装在机架1上,主动带轮与平移电机6082的输出轴传动连接,主动带轮与从动带轮6083共同将环形同步带6084张紧,环形同步带6084具有两个左右走向的直线段60841,其中一直线段60841与平移座607连接。工作时,可通过平移电机6082驱动主动带轮正向或反向转动,通过环形同步带6084的一直线段60841带动平移座607和滚压轮605沿水平导轨6081向左或向右平移一定的距离。

工作时,等待压痕的基膜在第二横向夹送机构的带动下自自右至左移动步进移动,从滚压固定座601与基膜压紧板602之间经过;当基膜表面需要形成折痕线的位置到达滚压拉伸片604与滚压轮605之间时,基膜暂停移动,分切压痕升降机构603驱动基膜压紧板602下降,通过基膜压紧板602将基膜压紧在滚压固定座601上,再由分切压痕平移机构608驱动平移座607向左或向右平移,利用滚压轮605的轮面与滚压拉伸片604相互压合(可通过调节气缸606来调节滚压轮605的高度位置,以此来调节滚压轮605与滚压拉伸片604之间的间隙大小,以适应对不同厚度基膜进行压痕,并且可方便地调节滚压轮605对基膜的压力大小),带动滚压轮605以被动方式沿滚压拉伸片604自其一端滚动至其另一端(也可以使滚压轮605在滚压拉伸片604两端之间来回移动一次),对基膜表面与条形通孔6021对应的位置进行压痕以形成左右走向的折痕线;随后,分切压痕升降机构603驱动基膜压紧板602上升复位,将滚压固定座601上的基膜松开,基膜在牵引机构的带动下继续向后移动,将基膜表面需要形成折痕线的下一位置移动至滚压拉伸片604与滚压轮605之间;如此往复,这种分切压痕装置6能够自动对基膜表面进行压痕以形成分切压痕线,分切压痕线既作为后续切断装置9进行书本套分切的分切线,还可有效防止对基膜造成损伤,压痕效果好。

如图6至图9所示,翻折装置8包括托板801、折边顶膜板802、翻折机构803和压膜机构804;托板801水平设置在机架1上,折边顶膜板802水平贴近在托板801上,折边顶膜板802与托板801之间设有可供基膜通过的间隙(图中未标示),折边顶膜板802设有一条与基膜的输送方向一致的第一侧边8021;托板801上在折边顶膜板802的左侧开设有通孔8011,通孔8011设有与第一侧边8021上下对应的第二侧边8012。

如图6至图9所示,翻折机构803包括折边板8031和能够驱动折边板8031升降并移动至折边顶膜板802的上方的折边升降驱动机构8032,折边板8031安装在折边升降驱动机构8032的动力输出端上并处于通孔8011中,折边板8031与通孔8011的形状相匹配,折边板8031的上表面与托板801表面持平,折边板8031的上表面与第二侧边8012相对应的边沿至折边板8031的下表面之间设有斜面80311;折边升降驱动机构8032包括前固定板80321、后固定板80322、气缸活动座80323、气缸安装座80324、气缸80325、两根第一连杆80326、两根第二连杆80327以及传动轴80328;前固定板80321与后固定板80322呈前后相对在托板801的下方,气缸安装座80324设置在前固定板80321、后固定板80322的右侧,气缸活动座80323铰接在气缸安装座80324上,气缸80325的缸体呈左右方向安装在气缸活动座80323上;气缸80325的活塞杆与传动轴80328的中部相铰接,传动轴80328的前后两端分别相应地与两根第一连杆80326的下端固定连接,两根第一连杆80326的中部分别相应地与前固定板80321、后固定板80322可转动连接,两根第一连杆80326的上端与折边板8031的下表面相铰接;两根第二连杆80327分别相应地处在两根第一连杆80326的左侧,两根第二连杆80327的下端分别相应地与前固定板80321、后固定板80322可转动连接,两根第二连杆80327的上端与折边板8031的下表面相铰接。

基膜在送达折边顶膜板802前,翻折压痕装置在基膜上沿其长度方向压出一条翻折压痕线,折边顶膜板802的第一侧边8021与该翻折压痕线的位置相对应,该翻折压痕线作为基膜翻折的折线。当基膜输送到折边顶膜板802时,基膜处于折边顶膜板802与托板801之间的间隙中,并且基膜的翻折压痕线与折边顶膜板802的第一侧边8021完全对齐,基膜需要翻折的部分处在折边板8031上。在进行翻折时,气缸80325推动传动轴80328下摆的同时缸体向下摆动,两根第一连杆80326的下端相应地向下移动,由于第一连杆80326的中部可转动连接在支架上上,因此第一连杆80326的上端向上移动,使折边板8031上升,折边板8031顶着基膜上翻,同时两根第二连杆80327在折边板8031的带动下也向上转动;随着气缸80325的推动,第一连杆80326的下端随着传动轴80328下降到最低点后上升,此时折边板8031经过最高点后下移至折边顶膜板802的上方,推动基膜的翻折部沿着压痕线上翻,并最终翻盖在折边顶膜板802上,使得基膜在折边板8031的推动下完成翻折;而翻折压痕线的另一侧基膜由于处在间隙中,受到折边顶膜板802在竖直方向上的限位作用,不会受到折边板8031移动的影响。

如图6至图9所示,压膜机构804设置在折边顶膜板802的后侧,压膜机构804包括压膜气缸8041和压膜板8042,压膜气缸8041的缸体朝下设置,压膜板8042的上表面与压膜气缸8041的活塞杆连接。在完成基膜翻折之后,采用压膜机构804对基膜进行下压,使基膜翻折的部分能够更加贴合,避免翻折部分的边角出现上翘。

如图10至图12所示,内膜夹送装置12包括内膜夹送支架121、底板122、内膜夹送机构123、内膜压紧机构124、内膜裁切机构125以及两根牵引导辊126;内膜夹送支架121包括左支撑板1211、右支撑板1212、前支撑座1213和四个支撑片1214,左支撑板1211和右支撑板1212左右相对设置,前支撑座1213水平设置并且前支撑座1213的两条侧边分别相应地安装在左支撑板1211和右支撑板1212上,四个支撑片1214均匀设置在左支撑板1211和右支撑板1212的外侧;牵引导辊126、以及底板122、内膜压紧机构124和内膜裁切机构125按照内膜的输送方向依次设置在左支撑板1211和右支撑板1212之间,底板122的两条侧边、以及两根牵引导辊126的两端均相应地安装在左支撑板1211和右支撑板1212上,底板122上沿内膜输送方向设有多个条状通孔1221;内膜压紧机构124和内膜裁切机构125均安装在前支撑座1213上;内膜压紧机构124包括压紧板1241和至少一个压紧气缸1242,压紧气缸1242安装在前支撑座1213上上并且缸体朝下,压紧板1241的上表面与压紧气缸1242的活塞杆相连接;内膜裁切机构125包括上切刀板1251、下切刀板1252和两个切刀气缸1253,两个切刀气缸1253相对安装在前支撑座1213上并且缸体朝下,上切刀板1251、下切刀板1252的上侧边均与切刀气缸1253的活塞杆连接。

如图10至图12所示,内膜夹送机构123设置在左支撑板1211和右支撑板1212之间并处于底板122的上方,内膜夹送机构123包括夹送板1231、夹送驱动装置、夹送平移座1233、夹送支撑板1234、多根夹送导柱1235、以及夹送平移机构1236;夹送平移机构1236包括前安装座12361、后安装座12362、两根导杆12363、导块12364、伺服电机12365、主动轮12366、从动轮12367以及同步带12368,前安装座12361和后安装座12362的左右两端分别安装在左支撑板1211和右支撑板1212上,导杆12363沿前后方向设置并且导杆12363的前后两端分别安装在前安装座12361和后安装座12362上,伺服电机12365和主动轮12366均设置在前安装座12361上,伺服电机12365的输出轴与主动轮12366传动连接,从动轮12367设置在后安装座12362上,同步带12368套接在主动轮12366和从动轮12367上,夹送平移座1233可移动地安装在导杆12363上并通过导块12364与同步带12368连接,多根夹送导柱1235的上端安装在夹送平移座1233上,多根夹送导柱1235的下端穿过相应的条状通孔1221至底板122下方并连接在夹送支撑板1234的上表面;夹送驱动装置包括两个夹送气缸1232,两个夹送气缸1232均安装在夹送平移座1233上并处于导块12364的两侧,夹送板1231的上表面的两端分别与相应地夹送气缸1232的活塞杆连接,夹送板1231的下表面与底板的上表面相对,并且夹送板1231能够沿夹送导柱1235上下移动。

内膜经牵引导辊126牵引送入底板122,进入底板122后,夹送气缸1232驱动夹送板1231下压,然后伺服电机12365驱动同步带12368转动进而使夹送平移座1233沿导杆12363移动,使内膜在夹送板1231的夹送作用下移动至内膜压紧机构124和内膜裁切机构125处,夹送平移机构1236的夹送距离内膜的尺寸相对应;然后压紧气缸1242驱动压紧板1241进一步将内膜压紧,裁切气缸驱动上切刀板1251和下切刀板1252对压紧的内膜进行裁切;压紧板1241压紧内膜和基膜的同时,夹送气缸1232驱动夹送板1231上升,松开内膜,然后驱动同步带12368使夹送平移座1233复位,以便进行下一步的夹送作业。整个输送过程中无需对内膜的内侧面施加静电,即使裁切出的内膜在覆盖在基膜上时出现错位,也可以在后续工序中进行校正;而且裁切出的书本套本身不再附带静电,后续也不需要进行去静电作业,缩减生产工序,无需采用去静电设备,同时在进行成品书本套的堆叠包装时,书本套之间也不会因为静电而互相吸附。

如图1和图13所示,管正压边热封装置14包括管正压紧组件141、热封组件142和位置调节机构143;管正压紧组件141包括管正支撑座1411、条形支撑块1412、管正条1413和能够驱动管正条1413做左右平移及升降动作的管正条驱动机构1414,管正条驱动机构1414安装在管正支撑座1411上,条形支撑块1412设于管正支撑座1411上并且为前后走向,管正条1413沿前后方向设置并处在条形支撑块1412的外侧,管正条1413的内侧面上部设有沿前后方向延伸的条形压紧片14131,条形压紧片14131处在条形支撑块1412的上侧并与条形支撑块1412相配合;热封组件142与管正压紧组件141相对应,热封组件142包括热封刀1421和能够驱动热封刀1421升降的热封升降机构1422,热封升降机构1422安装在机架1上,热封刀1421处在条形支撑块1412的上方并处在管正条1413的内侧。在本实施例中,热封升降机构1422包括热封升降气缸14221、热封升降座14222、多个热封导向柱14223和多个热封导向套14224,热封升降气缸14221的缸体安装在机架1上,热封升降气缸14221的活塞杆朝下并与热封升降座14222连接;各个热封导向柱14223均安装在热封升降座14222上,各个热封导向套14224均安装在机座1上并分别套接在相应的热封导向柱14223上;热封刀1421安装在热封升降座14222上。工作时,可通过热封升降气缸14221的活塞杆伸缩来驱动热封升降座14222和热封刀1421上升或下降一定的高度,并通过各个热封导向柱14223与各个热封导向套14224之间的滑动配合,可使热封升降座14222和热封刀1421的升降更加平稳。

如图14、图15所示,管正条驱动机构1414包括管正升降座14141、能够驱动管正升降座14141升降的管正升降机构14142、弹簧连接件14143、管正拉簧14144、至少一个管正导引条14145、至少一个管正导引轮14146和至少两个管正导向柱14147,管正升降机构14142均安装在管正支撑座1411上,在本实施例中,管正升降机构14142采用气缸,气缸14142的缸体安装在机座1上,气缸14142的活塞杆朝上并与管正升降座14141连接,通过气缸14142的活塞杆伸缩来带动管正升降座14141上升或下降一定的高度;弹簧连接件14143安装在管正条1413上,管正拉簧14144设于条形支撑块1412与弹簧连接件14143之间,管正拉簧14144的内端与条形支撑块1412连接,管正拉簧14144的外端与弹簧连接件14143连接;管正导引条14145安装在管正条1413上,管正导引条14145的内侧面具有自上至下依次连接的上竖直导引面141451、倾斜导引面141452和下竖直导引面141453,下竖直导引面141453处在上竖直导引面141451的内侧,倾斜导引面141452自其上端至其下端逐渐向外侧倾斜;管正导引条14145的下部设有阻挡块(图中未画出),阻挡块处在管正升降座14141的正下方;管正导引轮14146与管正导引条14145的数量相同且一一对应,管正导引轮14146可转动安装在管正升降座14141上并且其轴线为前后走向,管正导引轮14146与相应的管正导引条14145的内侧面滚动配合,在本实施例中,管正导引轮14146采用滚动轴承,滚动轴承的内圈固定安装在管正升降座14141上,滚动轴承的外圈与管正导引条14145的内侧面滚动配合;各个管正导向柱14147均安装在管正条1413上,管正支撑座1411上设有沿左右方向延伸的至少两个条形通孔14111,条形通孔14111与管正导向柱14147的数量相同且一一对应,各个管正导向柱14147分别处在相应的条形通孔14111中;每个管正导向柱14147上套接有压缩弹簧14148,压缩弹簧14148处在管正条1413与管正支撑座1411之间,压缩弹簧14148的上端与管正条1413紧密接触,压缩弹簧14148的下端与管正支撑座1411紧密接触。在本实施例中,弹簧连接件14143安装在管正条1413的中部上,管正导引条14145、管正导向柱14147的数量为两个,两个管正导引条14145上端均安装在管正条1413上并且相对于弹簧连接件14143对称设置,两个管正导向柱14147的上端均安装在管正条1413上并且相对于弹簧连接件14143对称设置。采用这种结构,可使对管正条1413整体施加的作用力均为均匀,使管正条1413升降及平移运动更加平稳。

如图13至图15所示,位置调节机构143与管正压紧组件141的管正支撑座1411相对应,位置调节机构143包括水平导轨1431、调节螺杆1432和操作手柄1433,水平导轨1431安装在机座1上并且为左右走向,调节螺杆1432可转动安装在机座1上并与水平导轨1431相平行,操作手柄1433安装在调节螺杆1432一端,管正支撑座1411安装在水平导轨1431上并与水平导轨1431滑动配合,管正支撑座1411上设有与调节螺杆1432相啮合的螺孔。采用这种结构,可通过两个位置调节机构143分别对相应的管正压紧组件141的管正支撑座1411在左右方向上的位置进行调节,以此来调节两个管正条1413之间的间距大小,以适应对不同宽度的膜材进行管正及压紧;调节时,可通过操作手柄1433使调节螺杆1432转动,带动管正压紧组件141的管正支撑座1411沿水平导轨1431向左或向右平移一定的距离。

初始状态下,两个管正条1413之间的间距略大于基膜和内膜重叠的宽度,且管正条1413上的条形压紧片14131与相应的条形支撑块1412之间具有间隙,管正导引轮14146与管正导引条14145的上竖直导引面141451接触配合。工作时,纵向输送机构10将未管正热封的书本套平稳同步地传送至两个热封组件142的下方,并使基膜和内膜两侧分别处在相应管正压紧组件141的条形支撑块1412与条形压紧片14131之间的间隙中;当书本套两侧需要热封的位置到达两个热封组件142的正下方时,纵向输送机构10使书本套暂停移动;接着,两个管正压紧组件141同时动作,管正条1413驱动机构的管正升降机构14142驱动管正升降座14141下降,带动管正导引轮14146沿管正导引条14145的内侧面自上至下滚动(此时管正导引轮14146从上竖直导引面141451经倾斜导引面141452滚动至下竖直导引面141453),由于管正导引条14145的内侧面在管正拉簧14144的作用下紧贴相应的管正导引轮14146,故在管正导引轮14146沿倾斜导引面141452向下滚动时管正条1413会朝向纵向输送机构10平移,并且管正升降座14141在与处在其下方的管正导引条14145的阻挡块接触后带动管正导引条14145和管正条1413下降(此时压缩弹簧14148处于受压缩状态),这样可使两个管正条1413同时先相向平移,共同对纵向输送机构10上基膜和内膜的位置进行管正,管正升降座14141在下降过程中与处在其下方的管正导引条14145的阻挡块接触后推动管正导引条14145和管正条1413下降,通过管正条1413上的条形压紧片14131将书本套的相应边沿压紧在条形支撑块1412上,在对膜材进行压边的过程中实现对基膜和内膜的位置进行管正;随后,两个热封组件142中的热封升降机构1422驱动相应的热封刀1421下降,与相应的条形支撑块1412配合,完成对书本套的热封工序。

此外,需要说明的是,本说明书中所描述的具体实施例,其各部分名称等可以不同,凡依本发明专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本发明专利的保护范围内。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。