一种火花塞铱金电极基座的自动加工工艺及其设备

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及铱金电极加工领域,具体涉及一种火花塞铱金电极基座的自动加工工艺。

背景技术

火花塞的铱金电极在安装前,需要对其一端进行车削以使其形成基座,现有技术中对铱金电极的车削都是通过人工将电极安放到承座上然后人工操控车床进行车削的,由于是人工装夹且人工车削,这便造成了加工出的基座会出现长短不一和大小不一的问题。

发明内容

本发明针对上述问题,提出了一种火花塞铱金电极基座的自动加工工艺,解决了现有铱金电极加工工艺,人工装夹且人工车削,这便造成了加工出的基座会出现长短不一和大小不一的缺陷。

本发明采取的技术方案如下:

一种火花塞铱金电极基座的自动加工工艺,包括以下步骤:1)将代加工的铱金电极倒入转动上料盘内,然后从转动上料盘的出口处依次进入到振动通道内,接着随着振动来到具有滑槽的推料块的上方,铱金电极会从振动通道内落入滑槽中;

2)然后进料顶杆伸出将铱金电极推入夹具内,进料顶杆将铱金电极推至从夹具另一端伸出并抵接在伸缩推杆上为止,然后紧固环移动使夹具夹紧;

3)然后,自动车刀便会进给对铱金电极进行自动车削形成基座;

4)最后伸缩推杆将加工后的铱金电极推出,将加工完成的铱金电极从夹具的进料口处顶出,加工完成的铱金电极便会落入位于夹具进料口下方的接料盆中;所述进料顶杆末端传动连接一个驱动电机,所述驱动电机用于驱动进料顶杆水平移动。

本发明的实现了全自动加工节省了人工成本,且加工效率更高;而且由于是自动装夹,并通过限位块来控制铱金电极露出在夹具上的长度并自动车削,这便保证了加工出的铱金电极的长度和大小都符合要求且一致。

可选的,所述夹具包括四块剖面为4分之一圆的固定条,所述固定条靠近顶角处设有条状的弧形槽,四块所述固定条组合成一个筒体,正对铱金电极的一端的所述筒体一端外部套有可移动的紧固环,所述筒体的另一端装有固定环,所述固定环末端装有固定件,所述紧固环用于移动以夹紧铱金电极,四个弧形槽组成一个夹持铱金电极的的夹持槽,所述夹持槽内径小于铱金电极的被夹持部的最大外径;所述固定条的正对铱金电极的一端的设有隔热夹持头,位于上部的其中一个所述固定条内设有光源发射器,所述固定条还设有便于光线通过透射孔,位于所述上部的其中一个固定条的隔热夹持头内设有与透射孔相对的出射孔,所述出射孔上装有分光腔,所述分光腔上方设有垂直向上的测量孔,所述分光腔内装有45°倾斜的分光片,所述分光片将光源发射器的光源分成有出射孔射出检测光线和垂直向上射出测量光线,所述测量光线穿过测量孔向上射出,所述筒体上装有固定竖杆,所述竖杆上装有横杆,所述横杆的末端装有固定头,所述固定头下方装有光线检测传感器,所述光线检测传感器用于在加工刀具加工前接收光信号,当光信号停止则关闭加工刀具电源;所述横杆上还装有 1.8m-2.4m长上竖杆,所述上竖杆上装有光线显示黑板,所述显示黑板上设有十字坐标刻度线,用于根据向上设有的光线照射在光线显示黑板,进而判断光线的偏射角度,判断铱金电极的插入深度和是否保持水平状态,以保证加工精度。本发明设置光线检测传感器和光源发射器以及分光片,光源发射器的光源通过分光片分成有出射孔射出检测光线和垂直向上射出测量光线,通过在加工刀具加工前接收检测光线的光信号,当光信号停止则关闭加工刀具电源,避免有杂物和手臂阻挡加工刀具,进而损坏刀具或伤害人体;另一方面,由于铱金电极插入筒体内,使得固定条偏转,插入的越深,其固定条偏转的越厉害,紧固环向左移动越多,加固的越牢固,固定条越能保持水平状态,垂直向上射出测量光线照射在光线显示黑板,进而判断光线的偏射角度,判断铱金电极的插入深度和是否保持水平状态,以保证加工精度。

可选的,所述夹具还包括控制单元,所述控制单元电性连接光线检测传感器,用于接收光线检测传感器的信号,进而控制加工刀具的开启或关闭。

可选的,所述夹持槽内装有末端伸入并固定连接固定件的伸缩推杆,所述伸缩推杆包括连接固定件的外筒和插入外筒中的内推杆,所内推杆末端通过弹簧连接固定件,所述固定件还设有第一进气管,所述第一进气管连通伸缩推杆,所述第一进气管外接高压气源,高压气源的温度为5-10℃的氮气。

可选的,所述第一进气管侧通有第二进气管,所述第二进气管后端的第一进气管上设有第一气流控制阀,所述第二进气管末端连接气流驱动的气流转动组件,所述气流转动组件包括转动杆和连通第二进气管的罐体,所述传转杆可转动地装在罐体内,所述紧固环内设有内螺纹槽,所述传动杆一端伸入罐体,另一端装有外螺纹插入内螺纹槽,所述传动杆转动用于驱动紧固环移动,所述所述传动杆伸入罐体的一端上装有螺旋叶片,当气流穿过罐体,并驱动螺旋叶片转动,进而带动传动杆转动,所述罐体远离第二进气管的一端设有第一出气管。

可选的,位于下部的其中一个所述固定条设有喷气孔,所述第一出气管连接喷气孔,所述第一出气管上装有第二气流控制阀,所述第二进气管上侧通有侧通管,所述侧通管连通喷气孔,所述侧通管上装有第三气流控制阀,所述喷气孔末端装有弧形的喷气嘴,所述喷气嘴斜向上正对刀具加工部位。

可选的,所述第二进气管位于侧通管前端装有第四气流控制阀。

可选的,所述控制单元电性连接第一气流控制阀、第二气流控制阀、第三气流控制阀和第四气流控制阀,所述控制单元用于第一气流控制阀、第二气流控制阀、第三气流控制阀和第四气流控制阀的开启或关闭。现有的当到刀具对铱金电极多次快速重复加工后,其刀具温度较高,容易出现刀具强度降低,影响加工精度。本发明直接利用高压气源的5-10℃的氮气,通过第一气流控制阀、第二气流控制阀、第三气流控制阀和第四气流控制阀分别进入第一进气管,调节伸缩杆的位置,一方面起着铱金电极的作用,另一方面可以推出内推杆,进而推出加工后的铱金电极。并通过调节第四调节控制阀,调节进入气流转动组件的风量,进而驱动转动杆转动,控制紧固环的位置。通过调节第三气流控制阀,可以调节进入喷气孔的气流,使得喷气嘴喷出的求斜向上正对刀具加工部位,一方面有利于吹散加工后的碎屑,避免堆积不掉落,另一方面可以都刀具进行降温,刀具对铱金电极多次快速重复加工后,其刀具温度较高,容易出现刀具强度降低,影响加工精度。本发明不需要额外的驱动装置,只需要单一的降温气源即可完成上述所有操作,其结构简单,具有多功能的技术效果。

(三)有益效果

1、本发明的实现了全自动加工节省了人工成本,且加工效率更高;而且由于是自动装夹,并通过限位块来控制铱金电极露出在夹具上的长度并自动车削,这便保证了加工出的铱金电极的长度和大小都符合要求且一致。

2、本发明设置光线检测传感器和光源发射器以及分光片,光源发射器的光源通过分光片分成有出射孔射出检测光线和垂直向上射出测量光线,通过在加工刀具加工前接收检测光线的光信号,当光信号停止则关闭加工刀具电源,避免有杂物和手臂阻挡加工刀具,进而损坏刀具或伤害人体;另一方面,由于铱金电极插入筒体内,使得固定条偏转,插入的越深,其固定条偏转的越厉害,紧固环向左移动越多,加固的越牢固,固定条越能保持水平状态,垂直向上射出测量光线照射在光线显示黑板,进而判断光线的偏射角度,判断铱金电极的插入深度和是否保持水平状态,以保证加工精度。

3、本发明直接利用高压气源的5-10℃的氮气,通过第一气流控制阀、第二气流控制阀、第三气流控制阀和第四气流控制阀分别进入第一进气管,调节伸缩杆的位置,一方面起着铱金电极的作用,另一方面可以推出内推杆,进而推出加工后的铱金电极。并通过调节第四调节控制阀,调节进入气流转动组件的风量,进而驱动转动杆转动,控制紧固环的位置。通过调节第三气流控制阀,可以调节进入喷气孔的气流,使得喷气嘴喷出的求斜向上正对刀具加工部位,一方面有利于吹散加工后的碎屑,避免堆积不掉落,另一方面可以都刀具进行降温,刀具对铱金电极多次快速重复加工后,其刀具温度较高,容易出现刀具强度降低,影响加工精度。本发明不需要额外的驱动装置,只需要单一的降温气源即可完成上述所有操作,其结构简单,具有多功能的技术效果。

附图说明:

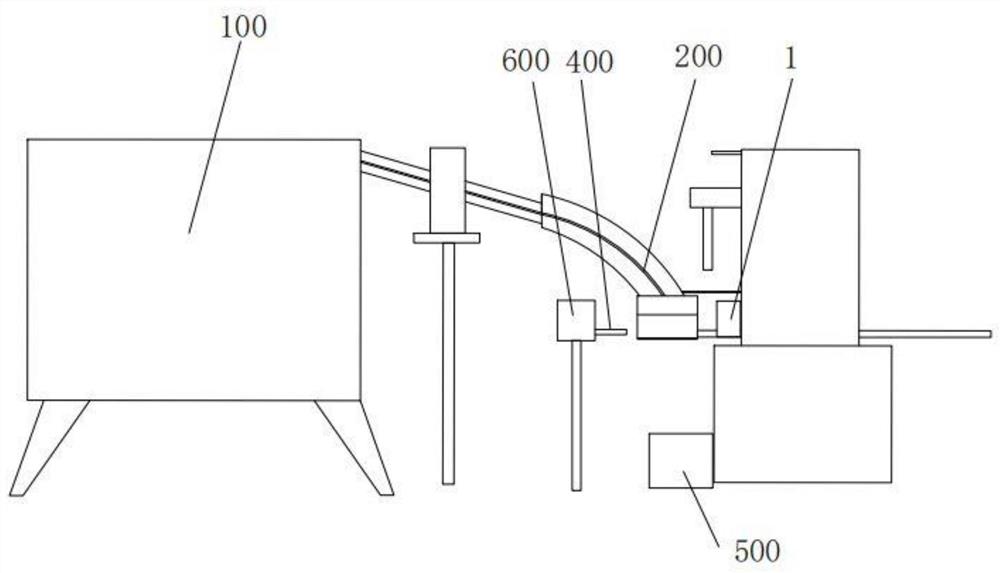

图1是本发明的实施例1火花塞铱金电极基座的自动加工工艺的结构图;

图2是本发明的实施例2火花塞铱金电极基座的自动加工工艺的夹具剖面结构图;

图3是本发明的实施例2火花塞铱金电极基座的自动加工工艺的图2 的A部分局部放大图;

图4是本发明的实施例2火花塞铱金电极基座的自动加工工艺的筒体未装铱金电极时正面图;

图5是本发明的实施例2火花塞铱金电极基座的自动加工工艺的筒体装入铱金电极时正面图;

图6是本发明的实施例2火花塞铱金电极基座的自动加工工艺的气流转动组件剖面图;

图7是本发明的实施例2火花塞铱金电极基座的自动加工工艺的控制流程图。

图中各附图标记为:

1、夹具,2、弧形槽,3、筒体,4、紧固环,5、固定条,6、固定环, 7、固定件,8、夹持槽,9、隔热夹持头,10、光源发射器,11、透射孔, 12、出射孔,13、分光腔,14、测量孔,15、分光片,16、固定竖杆,17、横杆,18、固定头,19、光线检测传感器,20、上竖杆,21、光线显示黑板,22、控制单元,23、伸缩推杆,24、外筒,25、内推杆,26、弹簧, 27、第一进气管,28、高压气源,29、第二进气管,30、第一气流控制阀, 31、气流转动组件,32、转动杆,33、罐体,34、内螺纹槽,35、螺旋叶片,36、喷气孔,37、第二气流控制阀,38、侧通管,39、第三气流控制阀,40、喷气嘴,41、四气流控制阀,42、第一出气管,100、上料盘, 200、振动通道,300、滑槽,400、进料顶杆,500、接料盆,600、驱动电机。

具体实施方式:

下面结合各附图,对本发明做详细描述。

实施例1

如图1所示,本发明采取的技术方案如下:

一种火花塞铱金电极基座的自动加工工艺,包括以下步骤:

1)将代加工的铱金电极倒入转动上料盘100内,然后从转动上料盘的出口处依次进入到振动通道200内,接着随着振动来到具有滑槽的推料块的上方,铱金电极会从振动通道内落入滑槽300中;

2)然后进料顶杆400伸出将铱金电极推入夹具1内,进料顶杆将铱金电极推至从夹具另一端伸出并抵接在伸缩推杆上为止,然后紧固环移动使夹具夹紧;

3)然后,自动车刀便会进给对铱金电极进行自动车削形成基座;

4)最后伸缩推杆将加工后的铱金电极推出,将加工完成的铱金电极从夹具的进料口处顶出,加工完成的铱金电极便会落入位于夹具进料口下方的接料盆500中;所述进料顶杆末端传动连接一个驱动电机600,所述驱动电机用于驱动进料顶杆水平移动。

需要说明的是,本实施例中的控制单元可采用PLC(可编程逻辑控制器或其他芯片)。本实施例的上料设备采用振动盘给料机。

实施例2

如图2、图3、图4和图5所示,本实施例2与实施1的区别在于,所述夹具包括四块剖面为4分之一圆的固定条5,所述固定条靠近顶角处设有条状的弧形槽2,四块所述固定条组合成一个筒体3,正对铱金电极的一端的所述筒体一端外部套有可移动的紧固环4,所述筒体的另一端装有固定环6,所述固定环末端装有固定件7,所述紧固环用于移动以夹紧铱金电极,四个弧形槽组成一个夹持铱金电极的的夹持槽8,所述夹持槽内径小于铱金电极的被夹持部的最大外径;所述固定条的正对铱金电极的一端的设有隔热夹持头9,位于上部的其中一个所述固定条内设有光源发射器10,所述固定条还设有便于光线通过透射孔11,位于所述上部的其中一个固定条的隔热夹持头内设有与透射孔相对的出射孔12,所述出射孔上装有分光腔13,所述分光腔上方设有垂直向上的测量孔14,所述分光腔内装有45°倾斜的分光片15,所述分光片将光源发射器的光源分成有出射孔射出检测光线和垂直向上射出测量光线,所述测量光线穿过测量孔向上射出,所述筒体上装有固定竖杆16,所述竖杆上装有横杆17,所述横杆的末端装有固定头18,所述固定头下方装有光线检测传感器19,所述光线检测传感器用于在加工刀具加工前接收光信号,当光信号停止则关闭加工刀具电源;所述横杆上还装有1.8m-2.4m长的上竖杆20,所述上竖杆上装有光线显示黑板21,所述显示黑板上设有十字坐标刻度线,用于根据向上设有的光线照射在光线显示黑板,进而判断光线的偏射角度,判断铱金电极的插入深度和是否保持水平状态,以保证加工精度。本实施例中的固定条可采用弹性材料制成。

所述夹具还包括控制单元22,所述控制单元电性连接光线检测传感器,用于接收光线检测传感器的信号,进而控制加工刀具的开启或关闭。

本实施例实施时,光源发射器的光源通过分光片分成有出射孔射出检测光线和垂直向上射出测量光线,通过在加工刀具加工前接收检测光线的光信号,当光信号停止则关闭加工刀具电源,避免有杂物和手臂阻挡加工刀具,进而损坏刀具或伤害人体;另一方面,由于铱金电极插入筒体内,使得固定条偏转,插入的越深,其固定条偏转的越厉害,紧固环向左移动越多,加固的越牢固,固定条越能保持水平状态,垂直向上射出测量光线照射在光线显示黑板,进而判断光线的偏射角度,判断铱金电极的插入深度和是否保持水平状态,以保证加工精度。

实施例3

如图6和图7所示,本实施例3与实施2的区别在于,所述夹持槽内装有末端伸入并固定连接固定件的伸缩推杆23,所述伸缩推杆包括连接固定件的外筒24和插入外筒中的内推杆25,所内推杆末端通过弹簧26连接固定件,所述固定件还设有第一进气管27,所述第一进气管连通伸缩推杆,所述第一进气管外接高压气源28,高压气源的温度为5-10℃的氮气。

本实施例的高压气源的压力为1.5-4个标准大气压。

所述第一进气管侧通有第二进气管29,所述第二进气管后端的第一进气管上设有第一气流控制阀30,所述第二进气管末端连接气流驱动的气流转动组件31,所述气流转动组件包括转动杆32和连通第二进气管的罐体 33,所述传转杆可转动地装在罐体内,所述紧固环内设有内螺纹槽34,所述传动杆一端伸入罐体,另一端装有外螺纹插入内螺纹槽,所述传动杆转动用于驱动紧固环移动,所述所述传动杆伸入罐体的一端上装有螺旋叶片 35,当气流穿过罐体,并驱动螺旋叶片转动,进而带动传动杆转动,所述罐体远离第二进气管的一端设有第一出气管42。

位于下部的其中一个所述固定条设有喷气孔36,所述第一出气管连接喷气孔,所述第一出气管上装有第二气流控制阀37,所述第二进气管上侧通有侧通管38,所述侧通管连通喷气孔,所述侧通管上装有第三气流控制阀39,所述喷气孔末端装有弧形的喷气嘴40,所述喷气嘴斜向上正对刀具加工部位。所述第二进气管位于侧通管前端装有第四气流控制阀41。

所述控制单元电性连接第一气流控制阀、第二气流控制阀、第三气流控制阀和第四气流控制阀,所述控制单元用于第一气流控制阀、第二气流控制阀、第三气流控制阀和第四气流控制阀的开启或关闭。

本实施例实施时,高压气源的流出5-10℃的氮气,通过第一气流控制阀、第二气流控制阀、第三气流控制阀和第四气流控制阀分别进入第一进气管和第二进气管,调节伸缩杆的位置,一方面起着铱金电极的作用,另一方面可以推出内推杆,进而推出加工后的铱金电极;并通过调节第四调节控制阀,调节进入气流转动组件的风量,进而驱动转动杆转动,控制紧固环的位置;通过调节第三气流控制阀,可以调节进入喷气孔的气流,使得喷气嘴喷出的求斜向上正对刀具加工部位,一方面有利于吹散加工后的碎屑,避免堆积不掉落,另一方面可以都刀具进行降温,刀具对铱金电极多次快速重复加工后,其刀具温度较高,容易出现刀具强度降低,影响加工精度。本发明不需要额外的驱动装置,只需要单一的降温气源即可完成上述所有操作,其结构简单,具有多功能的技术效果。

以上所述仅为本发明的优选实施例,并非因此即限制本发明的专利保护范围,凡是运用本发明说明书及附图内容所作的等效结构变换,直接或间接运用在其他相关的技术领域,均同理包括在本发明的保护范围内。

- 一种火花塞铱金电极基座的自动加工工艺及其设备

- 一种火花塞铱金电极基座的自动加工工艺