一种检测加工孔位尺寸的检具及其应用

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于机械加工孔位尺寸检测技术领域,具体涉及一种检测加工孔位尺寸的检具及其应用。

背景技术

机械加工过程中,需要经常而及时地对加工件进行加工尺寸的质量情况进行量化测量与检验,这不仅是对工件现场加工制造精度的确认,同时还为加工件的后续流程提供可靠的数据信息,以保证加工的质量和效率。

通常情况下,对机械加工后的碳纤维管进行加工孔位尺寸确认时,采用最原始的卡尺和卷尺进行测量,但因产品型号款式多样且数量较大,不仅人工效率慢,在急需交货时,产品质量也得不到保证,还会增大检验过程中出错的概率,加大检验成本。因此,提供一种可快速检验加工孔位尺寸的方法极为重要。

CN105423850A公开了一种检验加工件形位尺寸用的检验量具,由长度检测的主尺、长度游标、塞规功能的定位芯轴、可换定位套、角度测量游标、塞规功能的定中芯轴等组成。长度游标沿主尺长度方向滑动,测量线性精度尺寸读数和整角度读数;芯轴垂直装在长度游标的定位孔中,对定位套、游标定位;可换定位套用时装于芯轴,用以扩展量程;角度测量游标紧固在芯轴上,用以测量工件轴线偏转角度的分、秒读数;塞规式芯轴垂直装于主尺上,用以测量形孔并定位。该检验量具集长度测量、角度测量、定尺寸测量的检测功能于一体,对工件中心距(线性)尺寸、形位偏转角度、型孔几何尺寸进行定量综合检测,适用性广,检验精准,操作简便、快捷。但其仍然需要人工进行仔细的测量,检验效率提升有限。

因此,如何优化工具,从而提升所需加工孔位尺寸检测效率以及检测准确度成为当前亟待解决的技术问题。

发明内容

针对现有技术存在的问题,本发明的目的在于提供一种检测加工孔位尺寸的检具及其应用,所述方法针对现有检测方法的缺陷,设计了一种可实现通用的检具,所述检具结构简单,极大地提升了检测效率以及检测准确性,有利于生产应用。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供了一种检测加工孔位尺寸的检具,所述检具包括配套使用的基板和检测芯;

所述基板上设置有装配孔以及设置于所述装配孔周边的定位柱;

所述检测芯包括标准块以及设置于所述标准块上的凸起;

所述凸起与所述装配孔相适配。

本发明中,针对现有的人工使用卡尺和卷尺测量加工孔位尺寸导致效率慢、出错率高的问题,设计了一种可配套使用的检具,其中,基板的结构设计方便工人拿取,定位柱在测量时能实现快速、精准定位提高检测效率,检测芯上的标准块按照加工孔位的尺寸进行设计,可帮助工人快速判断加工孔位的尺寸是否符合标准。此外,一个基板可同时配备多个检测芯,用于检测多种孔位尺寸的碳纤维管件,提升了整套检具的利用率。

本发明中,所述凸起与所述装配孔相适配的意思是凸起的尺寸与装配孔尺寸几乎相同,即指凸起可插入装配孔中,且保证检测芯不从基板上掉落。

以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

作为本发明优选的技术方案,所述检具的材质包括透明材料。

优选地,所述透明材料包括玻璃或塑料。

作为本发明优选的技术方案,所述基板的形状呈方形,优选为长方形,但并不仅限于上述形状,不妨碍检具应用安装的其他形状亦可。

本发明中,相比于正方形基板,长方形基板更容易帮助工人判断检具的安装方位,有助于提升检测效率。

作为本发明优选的技术方案,所述基板任意一个表面的对边分别设置有凸台。

优选地,所述凸台的厚度为5-10mm,例如5mm、6mm、7mm、8mm、9mm或10mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述基板的主体厚度为20-25mm,例如20mm、21mm、22mm、23mm、24mm或25mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,基板的主体厚度不包括凸台的厚度。

作为本发明优选的技术方案,所述检测芯装配于所述基板设置有凸台的一侧。

作为本发明优选的技术方案,所述标准块的厚度为10-15mm,例如10mm、11mm、12mm、13mm、14mm或15mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述标砖块的厚度大于所述凸台的厚度。

作为本发明优选的技术方案,所述检测芯至少为1个,例如1个、2个、3个、4个或5个等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,且每个所述检测芯的标准块尺寸不同,但凸起的尺寸均与所述装配孔相适配。

作为本发明优选的技术方案,所述凸起与所述装配孔之间安装有密封环。

本发明中,可选用橡胶密封环,为了进一步增大凸起与装配孔之间的摩擦力,保证安装的稳定性,避免检测芯掉落损坏产品,对操作人员造成伤害。

第二方面,本发明提供了一种第一方面所述的检具的应用,所述检具用于检测碳纤维管件的加工孔位尺寸。

作为本发明优选的技术方案,所述检具的使用方法包括:

根据待检测碳纤维管件的加工孔位尺寸,选择对应的检测芯,将其装配于基板之上;根据基板上的定位柱,将检具装配于待检测碳纤维管件上,观察标准块与加工孔位的尺寸偏差,以判断加工孔位是否符合标准。

与现有技术相比,本发明具有以下有益效果:

本发明所述检具通过配套使用的基板和检测芯,可帮助工人快速判断加工孔位的尺寸是否符合标准,提高了检测效率和检测的准确性;并且多个检测芯的配备,可用于检测多种孔位尺寸的碳纤维管件,提升了整套检具的利用率。

附图说明

图1是本发明实施例1提供的一种检测加工孔位尺寸的检具中,基板的结构示意图。

图2是本发明实施例1提供的一种检测加工孔位尺寸的检具中,检测芯的结构示意图。

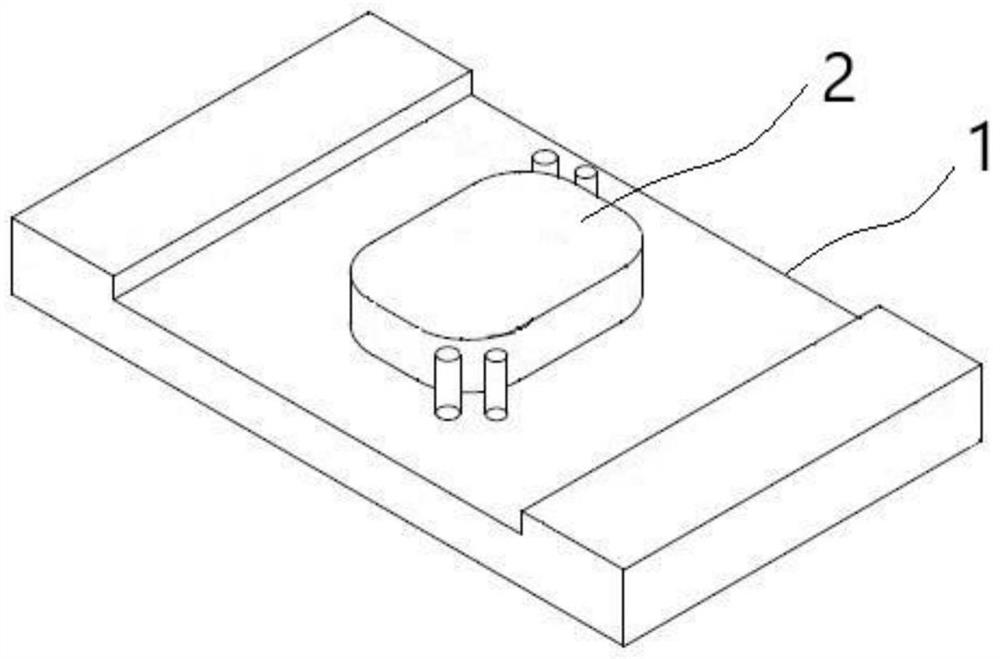

图3是本发明实施例1提供的一种检测加工孔位尺寸的检具的结构示意图。

图4是本发明实施例1提供的一种检测加工孔位尺寸的检具在应用过程中,检具与碳纤维管件的安装结构示意图。

其中,1-基板,11-定位柱,12-装配孔,13-凸台,2-检测芯,21-标准块,22-凸起,3-碳纤维管件。

具体实施方式

需要理解的是,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

以下为本发明典型但非限制性实施例:

实施例1:

本实施例提供了一种检测加工孔位尺寸的检具,所述检具包括配套使用的基板1和1个检测芯2;

所述基板1上设置有装配孔12以及设置于所述装配孔12周边的定位柱11;

所述检测芯2包括标准块21以及设置于所述标准块21上的凸起22;

所述凸起22与所述装配孔12相适配。

所述检具的材质为透明有机玻璃。

所述基板1的形状呈长方形,所述基板1其中一个表面的短边分别设置有凸台13,所述凸台13的厚度为7mm,所述基板1的主体厚度为20mm。

所述检测芯2装配于所述基板1设置有凸台13的一侧。

所述标准块21的长为29mm,宽为40mm,厚为10mm。

其中,所述基板1的结构示意图如图1所示,检测芯2的结构示意图如图2所示,完整检具的结构示意图如图3所示。

实施例2:

本实施例提供了一种检测加工孔位尺寸的检具,所述检具包括配套使用的基板1和3个检测芯2;

所述基板1上设置有装配孔12以及设置于所述装配孔12周边的定位柱11;

所述检测芯2包括标准块21以及设置于所述标准块21上的凸起22;

所述凸起22与所述装配孔12相适配。

所述检具的材质为透明有机玻璃。

所述基板1的形状呈长方形,所述基板1其中一个表面的短边分别设置有凸台13,所述凸台13的厚度为5mm,所述基板1的主体厚度为25mm。

所述检测芯2装配于所述基板1设置有凸台13的一侧。

其中3个标准块21的尺寸如表1所示。

表1

实施例3:

本实施例提供了一种检测加工孔位尺寸的检具,所述检具包括配套使用的基板1和2个检测芯2;

所述基板1上设置有装配孔12以及设置于所述装配孔12周边的定位柱11;

所述检测芯2包括标准块21以及设置于所述标准块21上的凸起22;

所述凸起22与所述装配孔12相适配。

所述检具的材质为透明塑料。

所述基板1的形状呈长方形,所述基板1其中一个表面的短边分别设置有凸台13,所述凸台13的厚度为9mm,所述基板1的主体厚度为22mm。

所述检测芯2装配于所述基板1设置有凸台13的一侧。

其中2个标准块21的尺寸如表2所示。

表2

所述凸起22与所述装配孔12之间安装有密封环。

应用例1:

本应用例提供了一种检测加工孔位尺寸检具的使用方法,所述检具为实施例1中的检具,所述使用方法包括:

对加工孔位尺寸为29mm×40mm×10mm(长×宽×厚)的碳纤维管件3进行检测;

将密封环和检测芯2装配于基板1之上;根据基板1上的定位柱11,将检具装配于待检测碳纤维管件3上,观察标准块21与加工孔位的尺寸偏差,以判断加工孔位是否符合标准。其中,检具与待检测碳纤维管件3的安装结构图如图4所示。

经试验测定,采用本发明设计的检具检验100根碳纤维管件加工孔位尺寸的时间为0.5小时,与现有的卡尺与卷尺检测方法相比,时间节约了3小时以上。

本发明通过上述实施例来说明本发明的产品和详细方法,但本发明并不局限于上述产品和详细方法,即不意味着本发明必须依赖上述产品和详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明操作的等效替换及辅助操作的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种装配式叶片精加工检具及该检具的加工方法

- 一种检测铸件孔位加工精度的检具

- 一种检测叶片孔位的检具以及加工叶冠减薄部的夹具