一种湿法磷酸浓缩过程中氟化物强化回收的方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及湿法磷酸生产、资源回收领域,具体涉及一种湿法磷酸浓缩过程中氟化物强化回收的方法。

背景技术

氟是我国重要的战略资源,广泛应用于矿物冶金、电子行业、农业和医药等各大领域。地球上氟资源存在于各类矿石中,主要以萤石和磷矿石为主。我国萤石资源日渐枯竭且作为国家战略资源限制开采和出口,但磷矿石储量丰富,居世界前列,磷矿石中的氟资源占到了总氟资源的87%左右,蕴藏量巨大。

磷酸是化肥、食品、涂料、电子工业等领域重要的化工原料,其生产方法主要有湿法磷酸工艺和热法磷酸工艺两种。热法磷酸对磷矿品位要求高、生产过程能耗高、成本高、污染大,目前国内工业上磷酸的生产主要以湿法磷酸为主。湿法磷酸最常用的方法为二水法,其工艺简单、矿石适应性强,我国超过80%的磷酸采用二水法工艺生产。但是二水法制得的粗磷酸中P

6HF+SiO

H

H

工业上对磷酸盐产品中氟化物的含量标准:饲料级小于0.18%,食品级小于0.005%。由此可见,湿法磷酸浓缩过程中氟化物强化回收十分必要:一方面在湿法磷酸的生产中可以提高磷酸产品质量、减轻氢氟酸对设备的腐蚀,另一方面将氟回收利用后还可以为制造氢氟酸、人造萤石等一系列氟化工产品提供廉价来源。

目前,国内磷化工企业针对磷酸回收氟的主要方法有化学沉淀法、汽提法、溶剂萃取法和真空浓缩法等。其中,化学沉淀法主要以钠盐或钾盐为脱氟剂,使磷酸中的氟化物以氟硅酸钠或氟硅酸钾的形式沉淀,最后将沉淀过滤、分离而达到脱氟目的。但化学沉淀法去除磷酸中的氟化物时,一方面除氟深度不够,氟的脱除率较低,一般只有45%~55%,另一方面氟以沉淀形式脱除,进入到脱氟渣中,不能够被有效回收利用。汽提法是一种高效深度脱氟的方法,主要是通过抽气或通气方式改变磷酸溶液的饱和蒸气压,使得磷酸溶液沸腾蒸发,磷酸中的氟因被气化而被真空泵抽走,从而实现脱氟的目的。但此方法工艺成本高、操作复杂,因此没有在工业上得到广泛的应用。溶剂萃取法是通过将适宜的萃取剂与湿法磷酸混合反应,依据氟和其他成分在有机相和水相的溶解度不同而实现脱氟目的,常用的萃取剂有环己醇,正丁醇以及胺类等。该方法可以深度脱氟而不引入其他杂质,但萃取剂的价格较贵、萃取剂用量较多、前期投资较大。真空浓缩法是目前工业上应用最广泛的一种方法,主要是通过加热浓缩磷酸溶液,使得磷酸中的氟以气体的形式溢出回收,但目前也存在氟的回收利用率低,大量氟资源浪费的缺陷。资料显示,目前国内领先的化工企业氟的回收率也仅仅为40%左右,这不仅造成了大量宝贵氟资源的浪费,更加剧了环境污染。

发明内容

本发明的目的,在于提供一种从湿法磷酸中回收氟的方法。该方法通过向磷酸里面加入溢氟剂,在浓缩过程中强化氟气体的产生,达到强化回收氟资源目的。

本发明解决上述技术问题所采用的技术方案为:

一种湿法磷酸浓缩过程中氟化物强化回收的方法,包含以下步骤:

S1、将湿法磷酸原酸与溢氟剂接触混合;所述溢氟剂为有机硅类;

S2、将反应体系加热搅拌,对湿法磷酸原酸进行浓缩的同时,使湿法磷酸原酸中的氟化物与溢氟剂充分反应,让含氟气体溢出;

S3、反应得到浓缩后磷酸混合物进行过滤,得到磷酸产品和脱氟渣。

所述的有机硅类包含:有机硅单体,硅油中的至少一种;所述的有机硅单体包括硅烷;所述的硅油包括:直链硅油、改性硅油、硅脂中的至少一种。上述有机硅优选种类为:羟基硅油、甲基三氯硅烷。

所述的有机硅类,纯度范围:60%~100%。

S1所述湿法磷酸原酸和溢氟剂的比例为1:0.001~0.100;优选比例范围为:1:0.01~0.05。

S1中溢氟剂一次或分次添加。

S2中所述加热温度为50℃~200℃;优选温度范围为85℃~150℃。

S2中所述搅拌速度为800转/分~3000转/分;优选转速范围为1800转/分~2400转/分

S2中所述反应时间为10min~5h;优选反应时间为:40min~120min。

S2溢出的含氟气体通入水中吸收,得到纯净的含氟水溶液,作为生产氟化氢的原料。

S2中所述湿法磷酸原酸与初始吸收水质量比为1:0.2~10;优选比例范围1:2~4。

本发明针对湿法磷酸浓缩过程中氟回收率低的技术难题,在湿法磷酸浓缩过程中,加入液态高化学活性的有机硅类溢氟剂,克服硅藻土、白炭黑脱氟剂活性差、反应速率慢的缺陷,使磷酸中的含氟化合物与有机硅充分反应,生成含氟气体,溢出的含氟气体通入水中回收,得到纯净的含氟水溶液,作为生产氟化氢的优质原料。湿法磷酸原酸浓缩过程中,当未添加溢氟剂,氟的回收率为54.22%;添加有机硅类溢氟剂,氟的回收率提升到87.84%。本发明以有机硅为处理药剂,药剂可直接添加到磷酸浓缩装置,易于在现场工业化,具有良好的工业应用前景;本发明强化磷酸中的氟回收,实现磷矿资源中伴生氟资源的高效综合利用。

附图说明

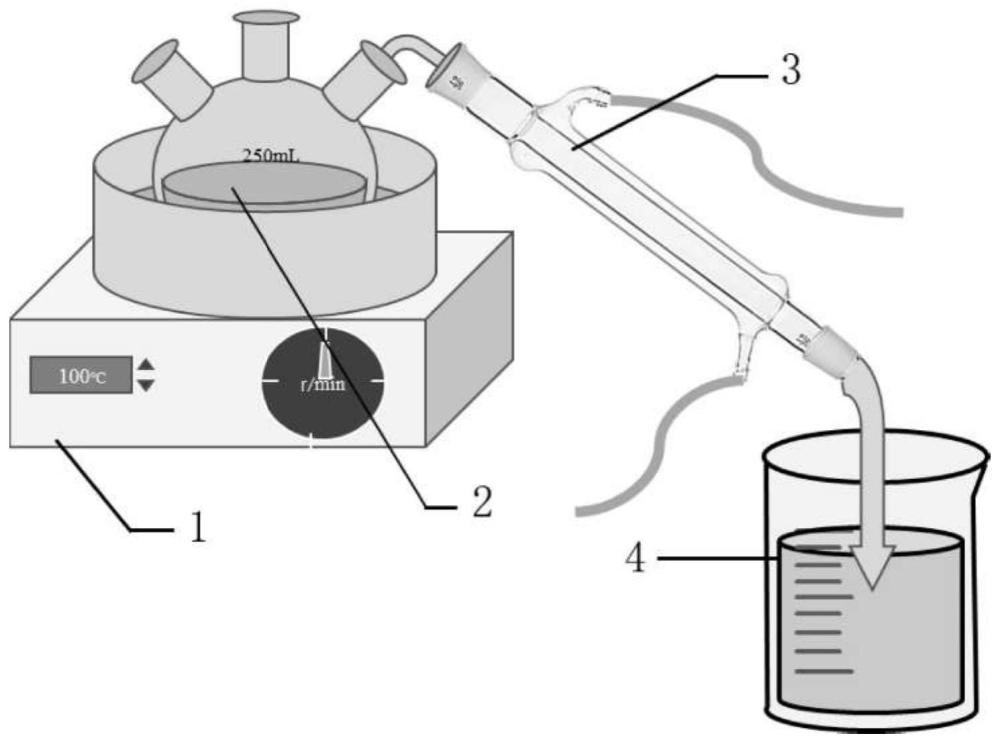

图1为对比例1~2和实施例1~5中的装置图;

1、油浴锅;2、带橡胶塞的三口烧瓶;3、直形冷凝管;4、装有吸收水的烧杯。

具体实施方式

为了使本发明上述目的、特征和优点能够更加显而易懂,下面结合具体实际对比和实施案例,对本发明做进一步的详细说明。以下实施例旨在进一步解释说明本发明,而非限制本发明。

对比例1:

1)称取100g湿法磷酸原酸(氟含量为0.66%)溶液加入到反应容器中,不添加溢氟剂,用橡胶塞将反应容器密闭,在150℃条件下进行浓缩,并以1800转/分的速度搅拌溶液,通过导管连接冷凝器,收集溢出的气体至装有200g初始吸收水的烧杯中,反应约40min,待磷酸溶液浓缩至原始质量的一半左右时,停止加热。

2)记录吸收液的总质量,浓缩后磷酸溶液冷却析出杂质结晶,抽滤,记录下浓缩后磷酸滤液和脱氟渣质量,测量磷酸、吸收液和脱氟渣中氟含量并计算吸收液中氟化物的回收率。

3)未加溢氟剂,直接进行蒸发浓缩后,磷酸中氟含量为0.266%,吸收液中氟含量为0.149%,脱氟渣中氟含量为7.685%,吸收液中氟化物的回收率为54.22%。

对比例2:

1)称取100g湿法磷酸原酸(氟含量为0.66%)溶液加入到反应容器中,并添加2g的硅藻土(通过前期实验对硅藻土添加量进行了优化,发现相同其它反应原料、条件下,硅藻土的添加量最优为2g),用橡胶塞将反应容器密闭,在150℃条件下进行浓缩,并以1800转/分的速度搅拌溶液,通过导管连接冷凝器,收集溢出的气体至装有200g初始吸收水的烧杯中,反应约40min,待磷酸溶液浓缩至原始质量的一半左右时,停止加热。

2)记录吸收液的总质量,浓缩后磷酸溶液冷却析出杂质结晶,抽滤,记录下浓缩后磷酸滤液和脱氟渣质量,测量磷酸、吸收液和脱氟渣中氟含量并计算吸收液中氟化物的回收率。

3)加入溢氟剂硅藻土,蒸发浓缩后,磷酸中氟含量为0.172%,吸收液中氟含量为0.157%,脱氟渣中氟含量为4.000%,吸收液中氟化物的回收率为61.95%。

实施例1:

1)称取100g湿法磷酸原酸(氟含量为0.66%)溶液加入到反应容器中,加入3mL的丙基三氯硅烷,用橡胶塞将反应容器密闭,在150℃条件下进行浓缩,并以1800转/分的转速搅拌溶液,通过导管连接冷凝器,收集溢出的气体至装有200g吸收水的烧杯中,反应约40min,待磷酸溶液浓缩至原始质量的一半左右时,停止加热。

2)记录吸收液的总质量,浓缩后磷酸溶液冷却析出杂质结晶,抽滤,记录下浓缩后磷酸滤液和脱氟渣质量,测量磷酸、吸收液和脱氟渣中氟含量并计算吸收液中氟化物的回收率。

3)加入3mL/100g的溢氟剂丙基三氯硅烷,蒸发浓缩后,磷酸中氟含量为0.110%,吸收液中氟含量为0.227%,脱氟渣中氟含量为2.035%,吸收液中氟化物的回收率达到78.63%,较未添加时提升了24.41%。

实施例2:

1)称取100g湿法磷酸原酸(氟含量为0.66%)溶液加入到反应容器中,加入3mL的甲基三氯硅烷,用橡胶塞将反应容器密闭,在150℃条件下进行浓缩,并以1800转/分的速度搅拌溶液,通过导管连接冷凝器,收集溢出的气体至装有300g初始吸收水的烧杯中,反应约40min,待磷酸溶液浓缩至原始质量的一半左右时,停止加热。

2)记录吸收液的总质量,浓缩后磷酸溶液冷却析出杂质结晶,抽滤,记录下浓缩后磷酸滤液和脱氟渣质量,测量磷酸、吸收液和脱氟渣中氟含量并计算吸收液中氟化物的回收率。

3)加入3mL/100g的溢氟剂甲基三氯硅烷,初始吸收水为300g时,蒸发浓缩后,磷酸中氟含量为0.113%,吸收液中氟含量为0.161%,脱氟渣中氟含量为1.987%,吸收液中氟化物的回收率达到78.61%。

实施例3:

1)称取100g湿法磷酸原酸(氟含量为0.66%)溶液加入到反应容器中,加入3mL的羟基硅油,用橡胶塞将反应容器密闭,在150℃条件下进行浓缩,并以2400转/分的速度搅拌溶液,通过导管连接冷凝器,收集溢出的气体至装有200g初始吸收水的烧杯中,反应约40min,待磷酸溶液浓缩至原始质量的一半左右时,停止加热。

2)记录吸收液的总质量,浓缩后磷酸溶液冷却析出杂质结晶,抽滤,记录下浓缩后磷酸滤液和脱氟渣质量,测量磷酸、吸收液和脱氟渣中氟含量并计算吸收液中氟化物的回收率。

3)加入3mL/100g的溢氟剂羟基硅油,搅拌速度为2400转/分时,蒸发浓缩后,磷酸中氟含量为0.102%,吸收液中氟含量为0.241%,脱氟渣中氟含量为0.954%,吸收液中氟化物的回收率达到86.65%,较未添加时提升了32.43%。

实施例4:

1)称取100g湿法磷酸原酸(氟含量为0.66%)溶液加入到反应容器中,加入3mL的乙烯基三氯硅烷,用橡胶塞将反应容器密闭,在85℃条件下进行浓缩,并以1800转/分的转速搅拌溶液,通过导管连接冷凝器,收集溢出的气体至装有200g初始吸收水的烧杯中,反应约120min,待磷酸溶液浓缩至原始质量的一半左右时,停止加热。

2)记录吸收液的总质量,浓缩后磷酸溶液冷却析出杂质结晶,抽滤,记录下浓缩后磷酸滤液和脱氟渣质量,测量磷酸、吸收液和脱氟渣中氟含量并计算吸收液中氟化物的回收率。

3)加入3mL/100g的溢氟剂乙烯基三氯硅烷,加热至85℃浓缩后,磷酸中氟含量为0.100%,吸收液中氟含量为0.214%,脱氟渣中氟含量为2.599%,吸收液中氟化物的回收率达到77.59%。

实施例5:

1)称取100g湿法磷酸原酸(氟含量为0.66%)溶液加入到反应容器中,用橡胶塞将反应容器密闭,将3mL甲基三氯硅烷分多次加入到磷酸溶液中,在85℃条件下进行浓缩,并以1800转/分的速度搅拌溶液,通过导管连接冷凝器,收集溢出的气体至装有200g初始吸收水的烧杯中,反应约120min,待磷酸溶液浓缩至原始质量的一半左右时,停止加温。

2)记录吸收液的总质量,浓缩后磷酸溶液冷却析出杂质结晶,抽滤,记录下浓缩后磷酸滤液和脱氟渣质量,测量磷酸、吸收液和脱氟渣中氟含量并计算吸收液中氟化物的回收率。

3)加入3mL/100g的溢氟剂甲基三氯硅烷,分多次加入并蒸发浓缩后,磷酸中氟含量为0.112%,吸收液中氟含量为0.242%,脱氟渣中氟含量为1.767%,吸收液中氟化物的回收率达到87.84%,较未添加时提升了33.62%。

由上述对比例和实施例可以得出本发明较为合适的各项实验条件。目前最优条件下,添加有机硅类的溢氟剂可以将湿法磷酸原酸中氟化物含量降至0.112%,吸收液中氟化物的回收率达到87.84%,较未添加时提升了33.62%;低温(75℃~90℃)浓缩条件下,有机硅也可以有效回收湿法磷酸中的氟化物,其反应环境可以满足工业要求,有巨大的应用潜力。

以上所述实施案例仅为了进一步具体和详细的描述本发明,但并不能因此而局限本发明的权利范围。本领域技术人员在不脱离本发明构思前提下所作的任何修改、变形和改进,均应在本发明的权利范围之内。

- 一种湿法磷酸生产过程中磷酸淤浆的回收利用方法

- 一种湿法磷酸生产过程中磷酸淤浆的回收利用方法