电子束或离子束在绝缘材料表面成像或微纳加工的方法

文献发布时间:2023-06-19 10:33:45

技术领域

本发明归属微纳加工领域,具体涉及一种电子束或离子束在绝缘材料表面成像或微纳加工的方法。

背景技术

聚焦离子束加工技术(FIB)是一种多用于半导体工业领域及微纳研究领域的仪器。其原理是离子源发射出离子,经离子光学系统(由静电透镜、静电偏转器、孔径光阑等组成)聚焦为精细离子束入射固体靶材表面,固体靶材表面原子会因传递效应获得离子束的入射能量,能量积累导致表面原子逃逸出固体表面,达到溅射剥离的目的。在溅射剥离刻蚀过程中,二次离子及二次电子等带电荷粒子被轰击离开固体表面,包括入射离子在内,样品表面存在大量带电粒子,少量带电粒子可以跟随样品舱室内气体被多级真空泵抽离样品舱室,部分基于块体本身导电特性疏导离开刻蚀区域。机器搭载精密图形发生器,聚焦离子束经由图形发生器控制可对固体材料表面进行微纳图形加工。当样品导电性差甚至无法导电时,入射的带电粒子会停留于刻蚀区域造成局域电荷积累,积累至放电阈值时发生放电现象,积累的电荷以及放电效应会形成干扰入射离子束的电磁场,从而对精密刻蚀造成负面影响,无法得到目标微纳结构。因此要求样品本身有一定导电特性。在实际应用中,将FIB应用于绝缘材料表面进行微纳加工的解决方案是通过扫描电镜镀膜仪(SEM coater)在样品表面喷镀碳、金、铂等薄膜,从而解决非导电样品在电镜表征过程中由于表面电荷积累造成放电的现象。但是材料本身的物理特性决定了基于微纳米结构的器件的性能,在材料表面添加金、碳等附加导电薄膜会对器件的性能产生影响,如果刻蚀完成再利用化学溶解等方法去除此导电薄膜则使得整个加工过程更加繁琐复杂。此外有工作人员在刻蚀的同时采用喷射电子洪流的方法,用200 nA大电流扫描加工区域来有效地将离子束电荷中和掉,从而获得与设计方案一致的图案。而喷射电子洪流的方法对机器本身的配置提出了更高的要求,即对科研工作者的研究条件有了更苛刻的要求。目前在没有导电材料依托的绝缘衬底上聚焦离子束技术加工微纳图形无法很好的实现,这极大地限制了聚焦离子束技术的应用范围,也给绝缘材料相关领域的研究及应用带来了极大不便。

发明内容

为了解决现有技术中的问题,本发明的目的是在含有电子束或离子束的设备中,提供一种将电子束或离子束应用于绝缘材料表面进行成像或微纳加工的方法。该方法通过在绝缘材料表面覆盖超薄微窗导电盖板,可有效将电子束或离子束轰击绝缘材料表面时产生的带电粒子进行转移,降低表面电荷积聚,从而实现对电子束或离子束在绝缘材料表面成像定位并进行微纳加工的目的。

本发明中所述含有电子束或离子束的设备可以是扫描电子显微镜、透射电子显微镜、电子束曝光机、聚焦离子束微纳加工系统等利用电子束或离子束进行成像及微纳加工的设备,也可以是其他含有电子束或离子束的设备。

一种将电子束或离子束应用于绝缘衬底表面进行成像或微纳加工的方法,包括以下步骤:

1)准备一片超薄导电盖板;

2)制备超薄微窗导电盖板:使用激光打孔或化学腐蚀的方法在超薄导电盖板表面制备微通孔;

3)对于待刻蚀区域的位置无定点要求的加工需求,将超薄微窗导电盖板覆盖于绝缘衬底表面并用导电胶带固定;对于待刻蚀区域的位置有定点要求的加工需求,在光学显微镜下进行对准操作流程,使超薄微窗导电盖板的通孔精准覆盖绝缘衬底表面指定的待刻蚀区域,然后用导电胶带固定在绝缘衬底表面;

4)将固定有超薄微窗导电盖板的绝缘衬底放置于含有电子束或离子束的设备的样品台表面,用导电胶带固定;

5)将超薄微窗导电盖板边缘与样品台连接,进行接地处理;

6)将样品台放置于设备的真空腔中;

7)设置参数后将电子束或聚焦离子束穿过超薄微窗导电盖板的通孔聚焦于绝缘材料表面进行成像或者刻蚀。

步骤1)所述的超薄导电盖板采用不易变形且具有导电特性的半导体板或者金属板。

所述的超薄导电盖板为硅板或者铜板,厚度100-500 um。

步骤2)所述超薄微窗导电盖板的通孔,形状为圆柱形,直径为300 -500 um。

步骤2)所述超薄微窗导电盖板的通孔,形状为整体呈广口喇叭形的结构,包括圆台形、倒金字塔形,圆台通孔底面孔直径为10 -50 um,顶部孔直径300-500 um。

所述的方法,步骤3)导电微通孔板的通孔对准覆盖在绝缘衬底表面,利用在绝缘衬底待刻蚀区域附近制备标记并利用显微镜的方法。

本发明的有益效果:这种电子束或离子束在绝缘材料表面成像或微纳加工的方法流程简单,此方法中使用的提升局域导电性的超薄微窗导电盖板在使用过程中对样品不存在任何影响,目标覆盖区域位置可随意调整,并且超薄微窗导电盖板可循环使用,是一种高效、便捷、经济实用的方案。

附图说明

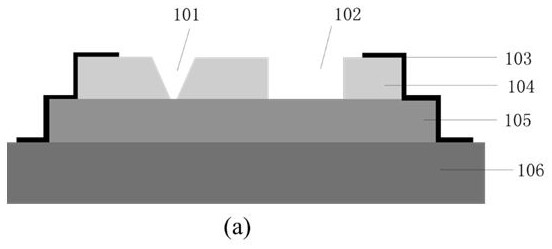

图1(a)为制备好通孔的超薄微窗导电盖板覆盖在绝缘衬底表面并固定于样品台上的截面图;

图1(b)是图1(a)的实物图。

图2(a)为本发明实施例中使用激光在100 µm厚度硅片中制备的通孔的SEM斜视图,通孔直径为495 µm。

图2 (b)为本发明实施例中使用KOH溶液腐蚀的倒金字塔通孔的SEM俯视图,金字塔底方形口边长为10 µm,顶端正方形开口边长为562 µm。

图3 为本发明实施例中采用在绝缘衬底表面和硅片表面制备多级同位标记后,通过将双方多级同位标记对准从而使超薄微窗导电盖板的通孔对准待刻蚀区域的方法进行对准操作流程的流程图。

图4 为本发明实施例中利用倒金字塔形通孔刻蚀光栅结构的SEM图片。

具体实施方式

下面结合附图和实施例对本发明做进一步的阐述,但这些实施例不对本发明构成限制。

实施例1

S1.1 如图1(a)所示,准备一片双抛光的n型单晶硅片作为超薄微窗导电盖板104的基板,所述硅片厚度优选0.1mm-0.2mm厚度,既可防止硅片形变碎裂,有利于重复使用,又可保证在扫描电镜与镓离子束两者成像合轴时,硅片上表面与扫描电镜之间留有足够空间保证电子枪与硅片上表面不接触。

超薄微窗导电盖板104可以选用硅等导电性良好,且不易弯折的平板半导体/导体材料。导电性越好越有利于提升局域导电性,防止电荷积累。不易弯折则有利于平板与绝缘基底充分接触,避免存在不利于电荷传导的缝隙从而降低电荷迁移率。

S1.2 超薄微窗导电盖板104的制备可以使用激光器在单晶硅片表面制备直径介于100μm-500μm的圆柱形通孔102,如图2(a)所示为激光在单晶硅片表面制备的直径500μm的通孔的SEM图片。或者使用湿法腐蚀工艺对所述单晶硅片进行各向异性腐蚀,形成底口直径为10μm-100μm倒金字塔形腐蚀凹坑101,,如图2(b)所示为倒金字塔通孔的SEM图片。通孔数量及直径可由加工精度及加工区域等不同需求进行调整。通孔越小,通孔内壁与刻蚀区域距离越近,越有利于刻蚀过程中溅射出的带电粒子的转移,因此加工精度越高。

S1.3 将石英(SiO

对于待刻蚀区域的位置无定点要求的测试加工需求,可直接进行下一步操作。

对于待刻蚀区域的位置有定点要求的测试加工需求,可在光学显微镜下进行对准操作流程,使通孔对准待刻蚀区域。

S1.4 使用碳导电胶带103将超薄微窗导电盖板104上表面边缘区域、石英(SiO

S1.5将载有超薄微窗导电盖板104、石英(SiO

实施例2

所述单晶硅湿法各向异性腐蚀工艺具体包括以下步骤:将双面抛光的200μm厚度n型硅片双面氧化后再高温淀积氮化硅膜形成腐蚀掩膜,SiO

所采用的单晶硅湿法各向异性腐蚀工艺通过控制腐蚀时间的长短可以刻蚀出任意开口尺寸的倒金字塔型凹坑。

由于通孔越小越有利于带电粒子的传导消散,因此加工精度与通孔直径成反比。对于高加工精度要求的案例,需要使用孔径较小的通孔。然而通孔直径过小时,电子束或离子束轰击倒金字塔底孔区域的SiO

实施例3

所述对准操作流程是在光学显微镜下进行,首先将绝缘衬底放置于载物台上,使用压片夹固定。三维调节架连接悬臂杆,超薄微窗导电盖板粘贴于悬臂杆底端。手动调节三维调节架使超薄微窗导电盖板靠近绝缘衬底上表面。光学显微镜下,通过超薄微窗导电盖板的通孔观察绝缘衬底表面,移动显微镜载物台使待刻蚀区域移动至视场内。调节三维调节架使超薄微窗导电盖板贴附于绝缘衬底表面。

对准后使用碳导电胶带将硅片上表面边缘区域、SiO

实施例4

由于通孔越小越有利于带电粒子的传导消散,因此对于高加工精度的应用需求会选择使用孔径较小的通孔。然而通孔直径过小时,由于显微镜下光无法透过过小的孔洞进行聚焦成像,因此采用在绝缘衬底表面和硅片表面制备多级同位标记后,通过将双方多级同位标记对准从而使超薄微窗导电盖板的通孔对准待刻蚀区域的方法进行对准操作流程。如图2(b)所示,首先在石英(SiO

绝缘衬底表面与硅片表面定位标记制备完成后,按照实施例3的步骤在显微镜下将各级定位标记进行对准操作,如图3(c) 部分为对准后的显微镜下的形貌。