高耐磨的滚珠丝杆及生产方法

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及滚珠丝杆生产技术领域,尤其涉及高耐磨的滚珠丝杆及生产方法。

背景技术

滚珠丝杠是工具机械和精密机械上最常使用的传动元件,其主要功能是将旋转运动转换成线性运动,或将扭矩转换成轴向反复作用力,同时兼具高精度、可逆性和高效率的特点,由于具有很小的摩擦阻力,滚珠丝杠被广泛应用于各种工业设备和精密仪器。

滚珠丝杆由螺杆、螺母、钢球、预压片、反向器、防尘器组成,在对滚珠丝杆进行滚丝时,会通过两个同向转动的滚丝轮对丝杆外表面进行挤压滚丝,使得滚珠丝杆旋转并平移,在滚珠丝杆旋转平移过程中中由于旋转对杆身造成晃动,增大滚丝误差,同时在滚珠丝杆旋转过程中出现润滑液飞溅,导致滚珠丝杆滚丝部位存在润滑空隙,出现滚珠丝杆出现滚丝毛刺。

因此,我们提出高耐磨的滚珠丝杆及生产方法。

发明内容

本发明的目的是为了解决现有技术中在滚珠丝杆滚丝过程中由于缺乏稳定机构导致杆身出现晃动,以及在润滑过程中由于转速导致润滑液飞溅导致润滑空隙出现滚丝毛刺影响丝杆质量的问题,而提出的高耐磨的滚珠丝杆及生产方法。

为了实现上述目的,本发明采用了如下技术方案:

高耐磨的滚珠丝杆,包括滚珠丝杆,所述滚珠丝杆的外表面卡接有防脱套,且所述防脱套的外表面开设有防脱槽,所述滚珠丝杆的外表面设置有高耐磨螺纹。

高耐磨的滚珠丝杆生产方法,包括生产设备,所述生产设备由稳定机构和润滑机构组成,所述稳定机构包括设置于滚珠丝杆底部的稳定基座,所述稳定基座的内壁开设有移动齿槽,所述稳定基座的顶部滑动连接有稳定滑块,且所述稳定滑块的顶部转动连接有稳定套筒,所述稳定套筒的外表面设置有转动齿,且所述转动齿的底部啮合有移动齿轮,所述稳定套筒的外表面转动连接有稳定环;

所述润滑机构包括固定连接于稳定基座顶部的滚丝机,所述滚丝机的内部转动连接有滚丝轮,所述滚丝机的内部开设有润滑池,所述滚丝轮的外侧固定连接有伺服电机,所述滚丝机的内壁滑动连接有旋转驱动杆,所述滚丝机的顶部固定连通有润滑液管,所述旋转驱动杆的内侧啮合有转动连接于滚丝机内壁的翻转隔板,所述翻转隔板的顶部滑动连接有连通板,所述润滑池的内底壁固定连接有升降弹簧块,所述升降弹簧块的顶部与翻转隔板底部滑动连接,所述滚丝机的内壁固定连接有密封套,所述密封套由旋转滑动密封圈和螺纹抛光密封圈组成。

优选地,所述稳定基座由滚丝入口移动基座和滚丝出口移动基座组成,且所述滚丝入口移动基座的顶部插接有滑动辅助环,所述滚丝出口移动基座的顶部插接有旋转螺纹套。

优选地,所述稳定滑块的外侧转动连接有传动齿轮,所述传动齿轮的底部啮合有斜齿轮,且所述斜齿轮与移动齿轮之间固定连接有转动杆。

优选地,所述稳定套筒的内壁与滚珠丝杆相卡接,且所述稳定套筒的内壁开设有稳定卡块,所述稳定环的底部固定连接于稳定基座的顶部,所述稳定环的内壁开设有转动槽。

优选地,所述旋转驱动杆的内侧固定连接驱动齿,所述翻转隔板的外表面固定连接有密封筒,所述密封筒的外表面固定连接有循环齿,所述驱动齿与循环齿相啮合。

优选地,所述伺服电机输出轴传动连接有传动蜗杆,所述传动蜗杆与旋转驱动杆传动连接,所述伺服电机设置有两个,且两个所述伺服电机同向转动,所述传动蜗杆位于密封筒的前后两侧。

优选地,所述升降弹簧块的顶部设置为扁平状,所述翻转隔板的底部设置有挤压斜面,且所述翻转隔板的底部与润滑池内底壁滑动连接,所述翻转隔板内壁设置有隔温材料。

高耐磨的滚珠丝杆生产方法的具体生产步骤如下:

S1:丝杆安装,将组装好的滚珠丝杆安装到稳定基座上;

S2:滚丝移动,在滚丝机对滚珠丝杆滚丝时,带动滚珠丝杆进行旋转,带动稳定基座同步移动,稳定滚珠丝杆;

S3:润滑循环,在滚丝机滚丝过程中,带动旋转驱动杆移动,使得翻转隔板旋转,将冷却后的循环液注入到滚丝轮部位,实现润滑循环;

S4:打磨抛光,在滚丝完毕后,移出滚丝机时,通过内部设置有螺纹的密封套对滚珠丝杆进行打磨抛光。

相比现有技术,本发明的有益效果为:

1、通过设置有稳定基座、稳定滑块和稳定套筒等装置相互配合,在稳定基座顶部通过将稳定套筒卡接在防脱套的外表面,接着通过在滚丝轮对滚珠丝杆滚丝过程中带动其进行旋转,从而带动移动齿轮在移动齿槽内部移动,使得稳定基座的移动与滚珠丝杆的旋转同步进行,从而稳定杆身,避免其在滚丝过程中出现晃动,解决了上述背景技术中提到的现有技术中在滚珠丝杆滚丝过程中由于缺乏稳定机构导致杆身出现晃动的问题。

2、通过设置有滚丝机、滚丝轮和旋转驱动杆等装置相互配合,在伺服电机带动滚丝轮旋转对滚珠丝杆进行滚丝时,带动滚珠丝杆进行旋转,从而带动稳定基座向前推进,接着通过旋转滑动密封圈对滚丝机入口进行封闭,然后在滚丝后,通过螺纹抛光密封圈对滚珠丝杆的外表面抛光,并减小润滑油出入的缝隙,增加滚丝机的密封性,在滚丝机内部,通过润滑液管注入润滑液没过滚丝部位,避免在滚丝过程中由于润滑不到位出现滚丝毛刺的情况,从而解决了上述背景技术中提到的在润滑过程中由于转速导致润滑液飞溅导致润滑空隙出现滚丝毛刺影响丝杆质量的问题。

附图说明

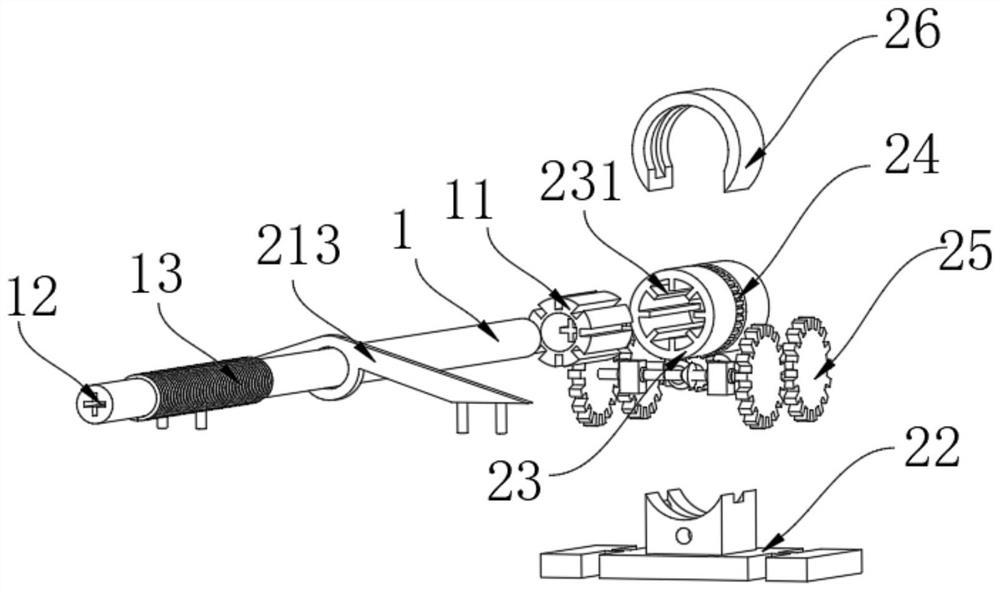

图1为本发明提出的高耐磨的滚珠丝杆及生产方法的整体结构立体图;

图2为本发明提出的高耐磨的滚珠丝杆及生产方法的滚丝轮滚丝滚珠丝杆示意图;

图3为本发明提出的高耐磨的滚珠丝杆及生产方法的稳定机构结构爆炸式图;

图4为本发明提出的高耐磨的滚珠丝杆及生产方法的稳定机构底视图;

图5为本发明图4中A处结构的放大图;

图6为本发明提出的高耐磨的滚珠丝杆及生产方法的伺服电机与传动蜗杆传动示意图;

图7为本发明提出的高耐磨的滚珠丝杆及生产方法的旋转驱动杆俯视图;

图8为本发明提出的高耐磨的滚珠丝杆及生产方法的滚丝机内部结构剖面图;

图9为本发明提出的高耐磨的滚珠丝杆及生产方法的传动蜗杆与旋转驱动杆传动示意图;

图10为本发明提出的高耐磨的滚珠丝杆及生产方法的翻转隔板结构底视图;

图11为本发明提出的高耐磨的滚珠丝杆及生产方法的生产方法流程框图。

图中:1、滚珠丝杆;11、防脱套;12、防脱槽;13、高耐磨螺纹;2、稳定机构;21、稳定基座;211、滚丝入口移动基座;212、滚丝出口移动基座;213、滑动辅助环;214、旋转螺纹套;215、移动齿槽;22、稳定滑块;221、传动齿轮;222、斜齿轮;223、转动杆;23、稳定套筒;231、稳定卡块;24、转动齿;25、移动齿轮;26、稳定环;3、润滑机构;31、滚丝机;32、滚丝轮;33、旋转驱动杆;331、驱动齿;34、润滑液管;35、翻转隔板;351、密封筒;352、循环齿;36、连通板;37、升降弹簧块;38、密封套;39、传动蜗杆。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一

本实施例为高耐磨的滚珠丝杆;

高耐磨的滚珠丝杆,包括滚珠丝杆1,滚珠丝杆1的外表面卡接有防脱套11,且防脱套11的外表面开设有防脱槽12,滚珠丝杆1的外表面设置有高耐磨螺纹13。

通过上述技术方案,滚珠丝杆1通过添加高锰钢,中、低合金耐磨钢,铬钼硅锰钢,耐气蚀钢,耐磨蚀钢以及特殊耐磨钢等高耐磨金属材质制作而成,在滚丝成型后会形成高耐磨螺纹13,在滚珠丝杆1内壁通过防脱槽12与稳定套筒23之间相互卡接,可以将滚珠丝杆1的旋转力传递到防脱套11。

实施例二

本实施例为高耐磨的滚珠丝杆生产方法中生产设备的稳定机构;

如图1-6所示,高耐磨的滚珠丝杆生产方法,包括生产设备,生产设备由稳定机构2和润滑机构3组成,稳定机构2包括设置于滚珠丝杆1底部的稳定基座21,稳定基座21的内壁开设有移动齿槽215,稳定基座21的顶部滑动连接有稳定滑块22,且稳定滑块22的顶部转动连接有稳定套筒23,稳定套筒23的外表面设置有转动齿24,且转动齿24的底部啮合有移动齿轮25,稳定套筒23的外表面转动连接有稳定环26,稳定套筒23的内壁与滚珠丝杆1相卡接,且稳定套筒23的内壁开设有稳定卡块231,稳定环26的底部固定连接于稳定基座21的顶部,稳定环26的内壁开设有转动槽。

通过上述技术方案,在稳定基座21顶部通过将稳定套筒23卡接在防脱套11的外表面,接着通过在滚丝轮32对滚珠丝杆1滚丝过程中带动其进行旋转,从而带动移动齿轮25在移动齿槽215内部移动,使得稳定基座21的移动与滚珠丝杆1的旋转同步进行,从而稳定杆身,避免其在滚丝过程中出现晃动。

具体的,稳定基座21由滚丝入口移动基座211和滚丝出口移动基座212组成,且滚丝入口移动基座211的顶部插接有滑动辅助环213,滚丝出口移动基座212的顶部插接有旋转螺纹套214。

通过上述技术方案,在滚珠丝杆1向滚丝机31移动时,通过滑动辅助环213对其进行卡接,接着通过旋转螺纹套214对滚丝后的滚珠丝杆1进行稳定和抛光。

具体的,稳定滑块22的外侧转动连接有传动齿轮221,传动齿轮221的底部啮合有斜齿轮222,且斜齿轮222与移动齿轮25之间固定连接有转动杆223。

通过上述技术方案,在滚珠丝杆1带动稳定套筒23旋转时,会带动传动齿轮221旋转,从而带动转动杆223开始旋转,使得移动齿轮25与移动齿槽215之间相啮合,完成对稳定基座21的推动,对滚珠丝杆1的移动进行平稳支撑;

基于上述更进一步的,在稳定基座21内部开设有T形滑槽,在移动齿轮25带动稳定基座21移动时,通过T形滑槽对稳定基座21的高度进行限位并稳定;

基于上述,如图2,图3和图4所示,在滚珠丝杆1左右两端均套接有稳定基座21,由于滚珠丝杆1的前进方向为向滚丝出口移动基座212移动,则在滚丝入口移动基座211上传动齿轮221的旋转方向与滚丝出口移动基座212的相反,相对应的斜齿轮222的设置位置亦有不同,同理在同一个稳定基座21上,前后的传动齿轮221的旋转方向不同,通过设置多个传动齿轮221可以在稳定基座21平移时,更加稳定。

实施例三

本实施例为高耐磨的滚珠丝杆生产方法中生产设备的润滑机构;

如图,6-10所示,润滑机构3包括固定连接于稳定基座21顶部的滚丝机31,滚丝机31的内部转动连接有滚丝轮32,滚丝机31的内部开设有润滑池,滚丝轮32的外侧固定连接有伺服电机,滚丝机31的内壁滑动连接有旋转驱动杆33,滚丝机31的顶部固定连通有润滑液管34,旋转驱动杆33的内侧啮合有转动连接于滚丝机31内壁的翻转隔板35,翻转隔板35的顶部滑动连接有连通板36,润滑池的内底壁固定连接有升降弹簧块37,升降弹簧块37的顶部与翻转隔板35底部滑动连接,滚丝机31的内壁固定连接有密封套38,密封套38由旋转滑动密封圈和螺纹抛光密封圈组成

通过上述技术方案,在伺服电机带动滚丝轮32旋转对滚珠丝杆1进行滚丝时,带动滚珠丝杆1进行旋转,从而带动稳定基座21向前推进,接着通过旋转滑动密封圈对滚丝机31入口进行封闭,然后在滚丝后,通过螺纹抛光密封圈对滚珠丝杆1的外表面抛光,并减小润滑油出入的缝隙,增加滚丝机31的密封性,在滚丝机31内部,通过润滑液管34注入润滑液没过滚丝部位,避免在滚丝过程中由于润滑不到位出现滚丝毛刺的情况;

基于上述更进一步的,在螺纹抛光密封圈外侧转动连接有密封盖,在滚珠丝杆1滚丝过程中,对滚丝机31内部进行封闭,避免润滑油从滚丝机31内流出,在滚珠丝杆1移动到密封盖处时,对其顶开,与内部螺纹贴合,减小润滑油流动缝隙,达到密封效果。

具体的,旋转驱动杆33的内侧固定连接驱动齿331,翻转隔板35的外表面固定连接有密封筒351,密封筒351的外表面固定连接有循环齿352,驱动齿331与循环齿352相啮合,伺服电机输出轴传动连接有传动蜗杆39,传动蜗杆39与旋转驱动杆33传动连接,伺服电机设置有两个,且两个伺服电机同向转动,传动蜗杆39位于密封筒351的前后两侧。

通过上述技术方案,在伺服电机旋转时,带动旋转驱动杆33进行平移,从而带动密封筒351进行旋转,使得在滚丝机31内部的润滑油可以进行循环;

基于上述更进一步的,在滚丝机31的外表面设置有热传导钢体外壳,可以对每一个翻转隔板35内部的润滑油进行散热,同时传动蜗杆39设置在密封筒351的两侧,因此旋转驱动杆33的移动方向是相反的,通过相反运动的旋转驱动杆33对密封筒351的外表面进行双面贴合,更稳定的与其进行啮合,带动内部润滑油进行旋转。

具体的,升降弹簧块37的顶部设置为扁平状,翻转隔板35的底部设置有挤压斜面,且翻转隔板35的底部与润滑池内底壁滑动连接,翻转隔板35内壁设置有隔温材料。

通过上述技术方案,在翻转隔板35旋转时,通过挤压斜面挤压升降弹簧块37的顶部,将其下压,接着在温度较低的润滑油通过翻转隔板35运输到升降弹簧块37顶部后,通过升降弹簧块37对润滑油向上挤压,与滚丝机31内部的润滑油进行混合,完成降温操作。

实施例四

本实施例为高耐磨的滚珠丝杆生产方法的生产步骤;

如图11所示,高耐磨的滚珠丝杆生产方法的具体生产步骤如下:

S1:丝杆安装,将组装好的滚珠丝杆1安装到稳定基座21上;

S2:滚丝移动,在滚丝机31对滚珠丝杆1滚丝时,带动滚珠丝杆1进行旋转,带动稳定基座21同步移动,稳定滚珠丝杆1;

S3:润滑循环,在滚丝机31滚丝过程中,带动旋转驱动杆33移动,使得翻转隔板35旋转,将冷却后的循环液注入到滚丝轮32部位,实现润滑循环;

S4:打磨抛光,在滚丝完毕后,移出滚丝机31时,通过内部设置有螺纹的密封套38对滚珠丝杆1进行打磨抛光。

通过上述生产步骤,完成对滚珠丝杆1的滚丝稳定及滚丝润滑抛光操作。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种高耐磨的滚珠丝杆及生产方法

- 一种高耐磨效果的滚珠丝杆