锂离子电池低温失效后的隔膜弹性模量测试系统及方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及材料力学性能测试领域,特别涉及一种锂离子电池低温失效后的隔膜弹性模量测试系统及方法。适用于在电池针刺试验机腔体内力-低温-电复合多场测试模式的构筑与调控、锂离子电池低温失效的激发及其内部隔膜多孔复合材料弹性模量的测试。本发明可为锂离子电池针刺实验提供原位测试,定量或定性分析电池单体低温内短路特性,评估电池单体低温安全性能及其内部组件材料力学性能和塑性演化行为,为提高锂离子电池的低温电学、力学性能提供依据。

背景技术

锂离子电池低温特性对于寒冷极端环境下的能量储存及动力转换至关重要,为研究锂离子电池低温容量衰减、循环使用寿命、低温充放电速率及安全性能等问题,电池内部各组件的低温特性成为该领域的研究热点。隔膜,作为电动汽车车用动力蓄电池重要组件之一,介于正、负电极之间,浸润于电解液之中,多孔介质结构,其低温物化性能、力学性能决定了锂离子电池在低温服役工况下的界面结构和内阻,亦影响电池容量、循环寿命和安全性能。

目前,研究隔膜弹性模量、硬度、穿刺强度等力学性能通常采用锂离子电池单体挤压、针刺方法,测试对象一般选用常温电池单体,或拆解出隔膜进行拉伸、穿孔测试,评估其宏观抗拉强度、穿刺强度、物理冲击与磨损。如果要模拟低温高寒环境下电池挤压、针刺安全性实验以及低温对隔膜微区域、微尺度弹性模量性能的影响,则需要在电池针刺试验机腔体内增加低温充放电系统,模拟电池低温工作环境及内短路情况,对电池单体及其组件材料的低温性能进行激活、调控与测量。电池挤压、针刺模拟内短路实验环境以常温腔体、静态单一测试环境为主,鲜见通过在电池针刺试验机腔体内加装低温、充放电系统,构筑电池力-低温-电复合多场,激发电池单体低温失效特性,因而,制约了电池模拟低温内短路实验的开展及其在该条件下电池内部组件材料力学性能的测试与评估。与此同时,模拟高寒地区环境温度需要达到-40℃,制冷方式常选用通用型恒温箱或个性化气体液化降温制冷,但此类方法受限于电池针刺试验机腔体空间尺寸、防爆等级及使用安全,不适用于加装在电池针刺试验机腔体内,鲜见选用半导体制冷片与低温防冻液组合制冷方式,达到电动汽车车用动力蓄电池安全工作极限温度。

对隔膜材料而言,其机械力学性能受温度影响很大,低温服役环境会导致其表面温度场动态变化范围变宽,并受电极充放电膨胀挤压、电解液粘度变化和因高分子聚合物基底与涂层间因温度变化差异而产生隔膜内部应力不均,即在承受力-低温-电复合载荷时,其表面形成复杂多变的应力场,从而会导致隔膜多孔结构骨架变形或坍塌,微区域、微尺度硬度和杨氏模量等力学性能发生改变,有异于其常温环境下的机械性能。为获取隔膜弹性模量表面力学性能,可运用纳米压痕技术在微尺度上观测多孔微结构弹塑性演化行为。此类技术常见单次恒应力或恒深度加/卸载方式,通过记录加载和卸载过程中的压入载荷和深度,得到纳米载荷响应曲线,从而取材料的弹性模量。鲜见采用多周期、动态递增载荷加载方式,作用于隔膜表面,记录载荷-深度曲线,获取隔膜弹性模量力学参数,适用于观测具有多孔复合材料表面弹性、蠕动变形和塑性性能的演化。

因此,截至目前,尽管有锂离子电池单体低温、充放电模拟高寒地区电池工作环境,且隔膜纳米压痕测试已用于电池材料微观力学性能的检测与评估,但鲜见在电池针刺试验机腔体内安装制冷和充放电装置对锂离子电池进行低温电学、力学性能的测试,即模拟电池单体低温高寒工况,激发电池低温失效特性,并利用参数的不同设置对电池单体及其材料的力-低温-电复合载荷进行调控,亦鲜见在隔膜纳米压痕测试中采用多周期、动态递增载荷加载方式,获得隔膜表面弹性模量,评估锂离子电池在低温失效后的隔膜力学性能的变化及其塑性演化行为。

发明内容

本发明的目的在于提供一种锂离子电池低温失效后的隔膜弹性模量测试系统及方法,解决了现有技术存在的上述问题。本发明针对现有锂离子电池及其内部组件在电池针刺试验机腔体内进行电学、力学性能测试的基础上,提供一种电池低温失效后的隔膜弹性模量测试方法,本发明是在电池针刺试验机腔体内加装可降至-40℃的低温、充放电系统,对锂离子电池单体进行低温、充放电复合加载,构建与调控力-低温-电复合多场耦合模式,激发电池低温失效特性。然后,提取分离出隔膜,对其施加多周期、循环递增载荷,测得压痕区域载荷-深度响应曲线,获取隔膜多孔复合材料表面弹性模量,结合滞回环差异性变化和保载后蠕变过程的分析,可定量或定性评估隔膜在微区域、微尺度上的力学性能,实现锂离子电池低温失效后的隔膜弹性模量测试与评估。

本发明的上述目的通过以下技术方案实现:

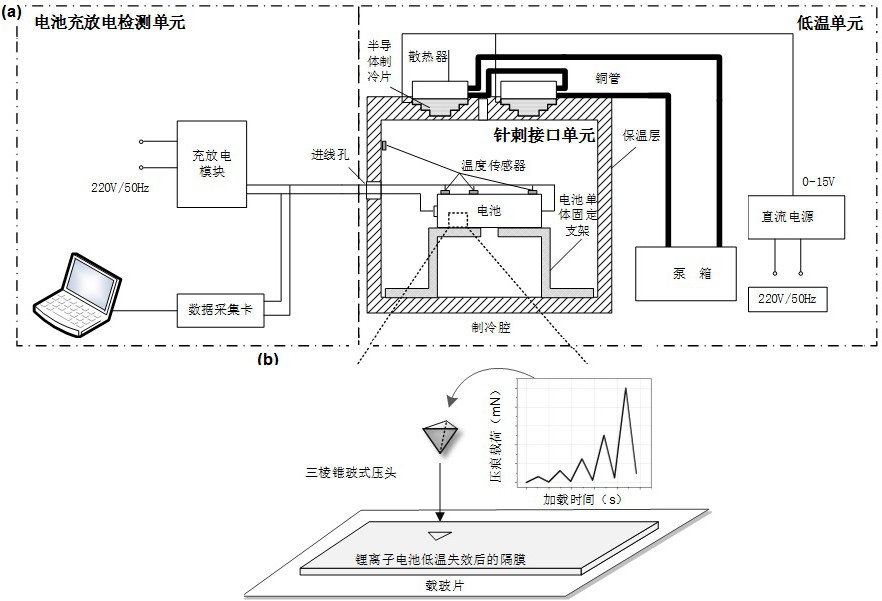

锂离子电池低温失效后的隔膜弹性模量测试系统,包括低温单元、电池充放电检测单元、针刺接口单元,所述低温单元固定在电池针刺试验机腔体底部中心位置,温度类型有-10℃、-20℃、-30℃、-40℃四种可选,实现电池单体可调控动态温度场的构建,低温单元内实时温度数据传输至上位机;所述电池充放电检测单元对锂离子电池单体充电、放电、荷电状态预估以及电池单体温度的检测,充放电电流有500mA、700mA、1000mA、1200mA四种类型可选,电池温度检测点有正极、电池单体中心和负极三点可选,实时预估电池荷电状态,并将电池单体电压、电流和温度数据传输至上位机;所述针刺接口单元嵌入低温单元内部,可与电池针刺试验机的刺针配合,完成电池针刺实验。

所述低温单元包括制冷腔、制冷模块、腔内温度检测模块;所述制冷腔为抽拉式六面体,六面体内侧贴附航空级隔热膜,底面固定在电池针刺试验机腔体底部中心位置,顶面嵌入四层半导体制冷片,顶面中心的孔作为针刺引导通路;所述制冷模块由半导体制冷器件、冷却模块和供电电源组成,半导体制冷器件为制冷片,共四个,并联后与供电电源连接,冷却模块由散热器、铜管、泵箱组成,散热器置于半导体制冷片热端,固定在制冷腔的顶面外侧,铜管涂密封液与散热器连接,串联起四个散热器,总入口与总出口分别与泵箱出口和入口相连,泵箱内放入-20℃低温防冻液;所述腔内温度检测模块包含一个温度传感器,温度传感器嵌入制冷腔内部,可采集制冷腔内温度,温度传感器输出端与温度变送器相连,温度变送器通过数据采集卡与上位机连接,传送实时检测的温度值。

所述的电池充放电检测单元包括充放电模块、电池温度采样模块和数据采集卡;所述充放电检测模块具有0、1、2、3四路通道,对电池进行充电、放电、预估荷电状态和电池温度的检测,其中第0路通道正负极分别与制冷腔内电池充放电夹具正负极并联,该通道的电池电压、电流采样信号分别与数据采集卡模拟通道AI0、模拟通道AI1相连,充放电检测模块的第1、2、3路通道电池电压、电流采样信号分别与数据采集卡模拟通道AI2、模拟通道AI3、模拟通道AI4、模拟通道AI5、模拟通道AI6、模拟通道AI7相连;所述电池温度采样模块包含三个温度传感器,分别采集电池采样点1、2、3三个点的温度,即电池正极、电池单体表面、电池负极三点温度,电池采样点1的正接线端与温度变送器1的4引脚相连,电池采样点1的两条负接线端分别与温度变送器的5、6引脚相连,温度变送器的9、10引脚间串联一个250Ω电阻,再分别与数据采集卡模拟通道AI9、AGND相连;电池采样点2、3与电池采样点1的连接方式相同。

所述的针刺接口单元包括电池单体固定支架和单轴单向针刺加载通道,电池单体固定支架固定于制冷腔底面中心处,其上面通过螺母固定卧式电池单体充放电夹具;所述单轴单向针刺加载通道设置在低温腔顶面中心位置,孔径Ф5.5mm,电池针刺试验机的刺针由上至下对电池单体施加垂直于轴线的针刺载荷。

本发明的另一目的在于提供一种锂离子电池低温失效后的隔膜弹性模量测试方法,通过在电池针刺试验机腔体内加装由半导体制冷片与低温防冻液组合制冷的低温、充放电系统,可使电池测试环境降至-40℃,即达到电动汽车车用动力蓄电池安全工作极限温度;根据测试需求设置不同环境温度、充放电电流,形成复合场测试条件的多模态调控,激发电池及其内部组件低温失效特性;利用纳米压痕技术对电池隔膜施加多周期、循环递增载荷,在隔膜表面形成不超过其8%厚度的压入深度,通过压入响应和微区弹性行为,获取隔膜表面弹性模量,评估隔膜在电池低温失效后微区域、微尺度上的力学性能。

所述的锂离子电池低温失效后的隔膜弹性模量测试方法,包括以下步骤:

一、低温预处理,将锂离子电池单体装入制冷腔内电池充放电夹具中,关闭制冷腔和电池针刺试验机腔体;开启温度变送器和上位机;再开启泵箱,循环防冻液;再开启HCP20-60电源,设定电压值,半导体制冷片开始制冷,低温单元工作,待制冷腔内温度达到设定温度后再静止 30分钟,结束低温预处理;

二、锂离子电池单体预处理,选择通道0电池放电模式,设置放电电流,对电池进行放电,待放电电流为0后,静止0.5小时,再选择充电模式,设置充电电流,待系统显示FULL后,充电结束,静止0.5小时,再重复放电、充电过程,直至放电后电池容量衰减到出厂容量的60%停止充电,再次选择放电模式,待放电电压小于0.5v,结束锂离子电池单体预处理,锂离子电池具备低温失效特性;

三、隔膜预处理,打开电池针刺试验机腔体内制冷腔,取出电池,拆解出隔膜,展平放置常温干燥,48小时后,剪裁出15×15mm正方形试样,涂层面朝上,高分子聚合物面朝下,粘贴在载玻片上,隔膜预处理结束;

四、选择纳米压痕载荷加载方式,设置载荷为5周期、循环递增加载-卸载模式,第一周峰值0.62mN,加载速度0.06 Mn/s,卸载到峰值90%后进入第二周;第二周峰值1.25mN,加载速度0.12 Mn/s,卸载到峰值90%后进入第三周;第三周峰值2.47mN,加载速度0.24 Mn/s,卸载到峰值90%后进入第四周;第四周峰值4.95mN,加载速度0.48Mn/s,卸载到峰值90%后进入第五周;第五周峰值10.00mN,加载速度0.96 Mn/s,卸载到峰值90%后停止加载,保持70秒;

五、隔膜弹性模量性能测试,在试样中心区域设置点阵式纳米压痕测试点,相邻压痕测试点间距为0.5mm;测得压痕区域载荷-深度响应曲线,获取隔膜多孔复合材料表面弹性模量,即实现锂离子电池低温失效后的隔膜弹性模量的测试。

本发明的有益效果在于:传统锂离子电池挤压、针刺实验仅模拟电池常温稳态内短路,定性测试电池安全稳定性,缺少在现有针刺实验条件下针对锂离子电池及其组件的低温电学、力学性能的测试与分析。本发明通过在电池针刺试验机腔体内安装低温、充放电系统,构筑可达到-40℃的动态温度场,通过调整温度、充放电电流的大小,实现力-低温-电非均匀应力场的调控,激发电池在不同工况条件下低温失效性能,无需拆卸及再次安装,可直接进行挤压、针刺实验,为原位观测电池单体低温内短路特性及其安全性测试提供可能。另外,通过纳米压痕技术,对隔膜施加多周期、循环递增载荷,测得载荷-深度响应曲线,根据压入响应和微区弹性行为,获取隔膜表面弹性模量,依据连续、多个滞回环形状差异和保载后的蠕变结果,可定量或定性评估隔膜在微区域、微尺度上的力学性能和塑性演化行为,可为锂离子电池提高低温性能及参数优化提供参考。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实例及其说明用于解释本发明,并不构成对本发明的不当限定。

图1为本发明的锂离子电池低温失效后的隔膜弹性模量测试系统示意图;

图2为本发明的低温单元硬件结构示意图;

图3为本发明的电池充放电单元硬件结构示意图。

具体实施方式

下面结合附图进一步说明本发明的详细内容及其具体实施方式。

参见图1至图3所示,本发明的锂离子电池低温失效后的隔膜弹性模量测试系统及方法,应用对象为锂离子电池,在电池针刺试验机腔体内进行力-低温-电多场耦合的构筑和调控,激发锂离子电池低温失效特性,测试低温失效后锂离子隔膜的弹性模量,并评估其力学性能。该方法通过安装在电池针刺试验机腔体内的低温、充放电系统,对锂离子电池单体施加力-低温-电多场复合载荷,激发锂离子电池低温失效特性。再利用纳米压痕测试技术对拆解分离出的隔膜进行微观力学行为测试,施加多周期、循环递增载荷,获取不同载荷下的弹性模量,实现锂离子电池低温失效后隔膜弹性模量的测试与评估。

参见图1所示,本发明的锂离子电池低温失效后的隔膜弹性模量测试系统包括低温单元、电池充放电检测单元、针刺接口单元,所述低温单元固定在电池针刺试验机腔体底部中心位置,温度类型有-10℃、-20℃、-30℃、-40℃四种可选,实现电池单体可调控动态温度场的构建,低温单元内实时温度数据传输至上位机;所述电池充放电检测单元对锂离子电池单体充电、放电、荷电状态预估以及电池单体温度的检测,充放电电流有500mA、700mA、1000mA、1200mA四种类型可选,电池温度检测点有正极、电池单体中心和负极三点可选,实时预估电池荷电状态,并将电池单体电压、电流和温度数据传输至上位机;所述针刺接口单元嵌入低温单元内部,可与电池针刺试验机的刺针配合,完成电池针刺实验。

所述纳米压痕载测试选用玻式压头,载荷加载方式设置为5周期、循环递增加载-卸载模式,第一周峰值0.62mN,加载速度0.06 Mn/s,卸载到峰值90%后进入第二周;第二周峰值1.25mN,加载速度0.12 Mn/s,卸载到峰值90%后进入第三周;第三周峰值2.47mN,加载速度0.24 Mn/s,卸载到峰值90%后进入第四周;第四周峰值4.95mN,加载速度0.48Mn/s,卸载到峰值90%后进入第五周;第五周峰值10.00mN,加载速度0.96 Mn/s,卸载到峰值90%后停止加载。

参见图2所示,所述低温单元包括制冷腔、制冷模块、腔内温度检测模块;所述制冷腔为由左右两个侧面、前后两个端面、底面和顶面组成抽拉式六面体,尺寸150×140×130mm,选用铝合金材质,六面体内侧贴附航空级隔热膜,左右两个侧面的厚度为5mm,抽拉式拆卸,前后两个端面、底面和顶面的厚度均为14mm,前后两个端面分别用螺丝固定在底面上,底面四角处用螺丝锁紧固定在针刺机腔体底部中心位置,顶面以2×2中心对称阵列摆放方式铣出四个15×15×3.4mm、20×20×3.4mm、30×30×3.4mm、40×40×3.7mm的四层长方体嵌套式凹槽,嵌入四层半导体制冷片,顶面的几何中心出打Ф5.5mm的孔,作为针刺引导通路;所述制冷模块由半导体制冷器件、冷却模块和供电电源组成,半导体制冷器件选用型号为TEC4-24606的制冷片,共四个,并联后与供电电源连接,供电电源选用HCP20-60通用型可调节直流电源,输出电流0-33A,输出电压0-60V,调节直流输出电压,可改变半导体制冷片的制冷效果,实现腔内温度-10℃、-20℃、-30℃、-40℃四种类型可选;冷却模块由散热器、铜管、泵箱组成,散热器选用41×41mm一进一出型,将其置于半导体制冷片热端,再用螺母锁紧压片将其固定在制冷腔顶面外侧,铜管涂密封液与散热器连接,串联起四个散热器,即前一个散热器的出口,连接后一个散热器的入口,总入口与总出口分别与泵箱出口和入口相连,泵箱选用GQSX-T1,用12V直流电源供电,泵箱内放入-20℃低温防冻液;所述温度检测模块选用三线制PT100温度传感器,将其嵌入制冷腔内,采集腔体内温度值,温度传感器输出端与温度变送器0DC24-4/25mA相连,即温度传感器PT100正接线端与温度变送器0DC24-4/25mA的4引脚相连,温度传感器PT100两条负接线端分别与温度变送器0DC24-4/25mA的5、6引脚相连,温度变送器0DC24-4/25mA的9、10引脚间串联一个250Ω电阻,再分别与USB1901数据采集卡模拟通道AI8、AGND相连,USB1901数据采集卡以USB方式与上位机连接,传送实时检测的温度值。

参见图3所示,所述的电池充放电检测单元包括充放电模块、电池温度采样模块和数据采集卡;所述充放电检测模块选用BT-C3100型智能充放电器,具有0、1、2、3四路通道,可对电池进行充电、放电、预估荷电状态和电池温度的检测,采用220V\50Hz交流供电,充放电电流大小有500mA、700mA、1000mA、1200mA四种类型,其中第0路通道正负极分别与低温腔单元内电池单体充放电夹具正负极并联;所述电池温度采样模块包括三个三线制PT100温度传感器,可检测制冷腔内电池采样点1-正极、电池采样点2-单体表面、电池采样点3-负极温度,电池采样点1的正接线端与温度变送器1(型号为DC24-4/25mA)的4引脚相连,电池采样点1的两条负接线端分别与温度变送器的5、6引脚相连,温度变送器的9、10引脚间串联一个250Ω电阻,再分别与USB1901数据采集卡模拟通道AI9、AGND相连;电池采样点2、3与电池采样点1的连接方式相同;数据传输模块选用USB1901数据采集卡,以USB方式与上位机连接,传送电池充放电电压、电流、电池正负极、单体表面温度等信息。

所述的针刺接口单元包括电池单体固定支架和单轴单向针刺加载通道,电池单体固定支架固定于低温腔底面中心处,其上面通过螺母固定卧式电池单体充放电夹具;所述单轴单向针刺加载通道设置在低温腔顶面中心位置,孔径Ф5.5mm,针刺机的刺针由上至下对电池单体施加垂直于轴线的针刺载荷。

参见图1至图3所示,本发明的锂离子电池低温失效后的隔膜弹性模量测试方法,通过在电池针刺试验机腔体内加装由半导体制冷片与低温防冻液组合制冷的低温、充放电系统,可使电池测试环境降至-40℃,即达到电动汽车车用动力蓄电池安全工作极限温度;根据测试需求设置不同环境温度、充放电电流,形成复合场测试条件的多模态调控,激发电池及其内部组件低温失效特性;利用纳米压痕技术对电池隔膜施加多周期、循环递增载荷,在隔膜表面形成不超过其8%厚度的压入深度,通过压入响应和微区弹性行为,获取隔膜表面弹性模量,评估隔膜在电池低温失效后微区域、微尺度上的力学性能。具体步骤如下:

一、低温预处理,将锂离子电池单体装入制冷腔内电池充放电夹具中,关闭制冷腔和电池针刺试验机腔体;开启温度变送器和上位机;再开启泵箱,循环防冻液;再开启HCP20-60电源,设定电压值,半导体制冷片开始制冷,低温单元工作,待制冷腔内温度达到设定温度后再静止 30分钟,结束低温预处理;

二、锂离子电池单体预处理,选择通道0电池放电模式,设置放电电流,对电池进行放电,待放电电流为0后,静止0.5小时,再选择充电模式,设置充电电流,待系统显示FULL后,充电结束,静止0.5小时,再重复放电、充电过程,直至放电后电池容量衰减到出厂容量的60%停止充电,再次选择放电模式,待放电电压小于0.5v,结束锂离子电池单体预处理,锂离子电池具备低温失效特性;

三、隔膜预处理,打开电池针刺试验机腔体内制冷腔,取出电池,拆解出隔膜,展平放置常温干燥,48小时后,剪裁出15×15mm正方形试样,涂层面朝上,高分子聚合物面朝下,粘贴在载玻片上,隔膜预处理结束;

四、选择纳米压痕载荷加载方式,设置载荷为5周期、循环递增加载-卸载模式,第一周峰值0.62mN,加载速度0.06 Mn/s,卸载到峰值90%后进入第二周;第二周峰值1.25mN,加载速度0.12 Mn/s,卸载到峰值90%后进入第三周;第三周峰值2.47mN,加载速度0.24 Mn/s,卸载到峰值90%后进入第四周;第四周峰值4.95mN,加载速度0.48Mn/s,卸载到峰值90%后进入第五周;第五周峰值10.00mN,加载速度0.96 Mn/s,卸载到峰值90%后停止加载,保持70秒;

五、隔膜弹性模量性能测试,在试样中心区域设置点阵式纳米压痕测试点,相邻压痕测试点间距为0.5mm;测得压痕区域载荷-深度响应曲线,获取隔膜多孔复合材料表面弹性模量,即实现锂离子电池低温失效后的隔膜弹性模量的测试。

本发明通过在电池针刺试验机腔体内加装由半导体制冷片与低温防冻液组合制冷的低温、充放电系统,可使电池测试环境降至-40℃,即达到电动汽车车用动力蓄电池安全工作极限温度;根据测试需求设置不同环境温度、充放电电流,形成复合场测试条件的多模态调控,激发电池及其内部组件低温失效特性;利用纳米压痕技术对电池隔膜施加多周期、循环递增载荷,在隔膜表面形成不超过其8%厚度的压入深度,通过压入响应和微区弹性回复行为的研究,获取隔膜多孔复合材料表面弹性模量,评估隔膜在电池低温失效后微区域、微尺度上的力学性能。

以上所述仅为本发明的优选实例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡对本发明所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。