乳化炸药无人化生产线及生产方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于乳化炸药生产设备的技术领域,尤其是乳化炸药无人化生产工艺。

背景技术

民爆行业作为我国的基础性产业,肩负着为国民经济建设服务的重要任务,具有不可替代的作用,其产品广泛应用于矿业开采及能源建设、工程建筑、交通、农林、水利、地震勘探等领域。

近几年来,国内通过对国外技术的跟踪引进,取得了一定的发展,无论是产品的质量还是性能都有进步。但与国外产品比,但普遍存在以下问题:包装生产线暂未达到行业发展目标;包装生产线运行不稳定,故障率较高;生产线需要人员频繁补充包装耗材。

在这种现状和趋势下,自动化程度高、设备稳定运行、安全性高的乳化炸药无人化生产工艺将占领民爆行业领域,所以,本发明设计一种乳化炸药无人化生产工艺有效的解决以上问题。

发明内容

针对现有技术存在的不足,本发明的目的是提供了乳化炸药无人化生产工艺,解决了上述背景技术问题。

具体的技术方案:

乳化炸药无人化生产工艺,其特征在于,包含油水相制备、乳化、敏化、输送系统、乳化炸药装药机、自动包装机、装车平台码垛机器人,整套装置采用PLC自动控制;

所述乳化炸药装药机的组成及其效用:

接膜系统:可自动接膜并根据用膜速度的快慢自行调节供膜速度;

合膜系统包含合模机,可自动罐装并合模,且速度可以根据装药生产产能调节;

转盘卡扣系统:通过接膜系统、合膜系统、输送系统将包装物灌装成长条型,再通过转盘卡扣系统将长条形包装物分切成一定的长度,并进行封口;

视觉检测系统:分析检测药卷爆管、露药、粘合不牢、没有打卡扣以及灌装不饱满等瑕疵,并剔除有瑕疵的药卷;

在线称重系统:在线检测药卷重量偏差,并剔除重量与标准重量不同的药卷;

物料输送系统:可自动跟踪装药机的运行速度,配合装药机运行,实现闭环控制输送物料;

控制系统:控制整套装置运行;

所述自动包装机,可以完成自动取袋、自动开袋、自动套袋、自动投标、药卷整理、叠层、装袋。

所述乳化炸药装药机的前端配有用于给膜袋罐装物料的灌装机1。

优选的,油水相制备包含水、油相罐且水、油相罐采用盘管及夹套通过水蒸汽或热水多重加热方式进行加热,配置好的水、油相通过输送系统传递到乳化器进行乳化;

所述水、油相罐内采用框式搅拌技术或双向对称侧式搅拌技术。

优选的,炸药物料的乳化选用AE-HLC-Ⅱ型乳化器。

优选的,所述接膜机由主支架、固定滚筒组合、切膜合膜部分、移动滚筒部分、大面板、角铝、筋板、电机带膜部分与过渡滚筒组成;

优选的,卡扣的数量随着罐装直径会适应性变化。

优选的,所述合模机由速度同步跟踪器、膜驱动部分、涂胶部分、手动纠偏、导料杆及衣领成形部分、自动纠偏15、支架及电控柜组成。

优选的,所述视觉检测系统主要包括基于深度学习的视觉检测软件Python ,高分辨率的彩色工业相机以及镜头,高性能、可靠性高的计算机运算系统,及物料输送皮带。

优选的,包装材料为卷筒式片状塑料薄膜。

优选的,与炸药物料接触的部位均采用耐腐蚀、耐高温等材料制作。

优选的,包括以下步骤:

制备水、油相;

将制备好的水、油相通过输送系统输送到乳化器内进行乳化;

将乳化好的炸药物料进行冷却;

将冷却的炸药物料通过发泡剂等进行敏化;

将敏化后的炸药物料输送到灌装机内,同时接膜系统自动接膜,然后将物料注入到膜内,之后合模,再通过转盘卡扣系统将长条形包装物分切成一定的长度,并进行封口;

成品排列;

通过视觉检测系统来分析检测药卷爆管、露药、粘合不牢、没有打卡扣以及灌装不饱满等瑕疵,并剔除有瑕疵的药卷;

然后通过在线称重系统,在线检测药卷重量偏差,并剔除重量超过标准重量的药卷,而合格的产品进行包装;

将产品输送到装成平台后,由码垛机器人码垛;

转运入库。

本发明的有益效果:1.实现HP型灌装机与旋转转盘卡扣式连续自动装药机的配套使用:通过研究HP15E型双螺杆灌装机控制系统,修改控制系统程序,使HP15E型双螺杆灌装机的信息与装药机的信息集成,使双螺杆灌装机的速度与装药机转盘运转速度自动同步调整,实现物料的稳定输送,保证药卷重量的精度要求,通过集中控制,实现整个无人化装药系统的一键启停。

2.实现视觉检测系统在乳化炸药生产中的应用:运用视觉检测软件Python,不断对药卷外形进行训练优化,建立药卷外形的精准模型,通过精准模型对形态各异的药卷实行快速的判断,适应高速、连续化的生产;通过增加封闭的检测环境,改善环境光线对相机图片的影响,提高检测精度。

3.实行整个生产线的信息集成化,远程监控、控制:运用信息集成化技术,实行装药机,视觉检测系统、在线称重系统的信息集成化,实行装药机的远程监控、远程启停、调整控制。

4.促进炸药生产企业的安全生产:实现工业炸药全连续化、自动化装药将大量减少生产线操作岗位的人员,从生产组织上消除了其发生特大伤亡事故的隐患,有利的推动企业实现安全生产,减少安全事故,保障职工的生命安全和企业的财产安全。

附图说明

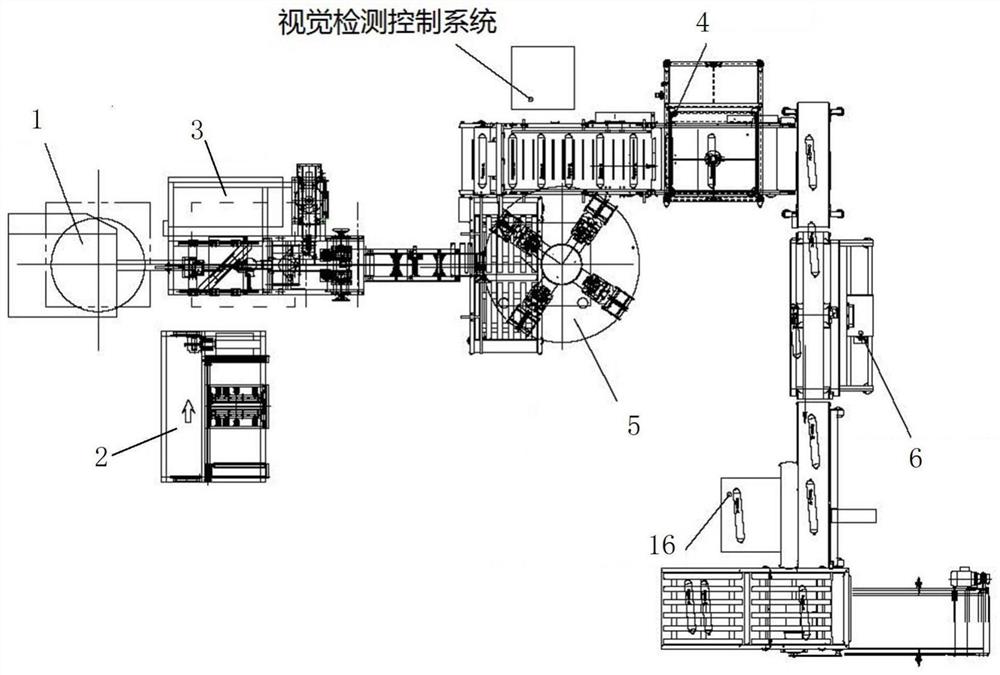

图1是本发明的乳化炸药装药机在机房安装位置及结构俯视示意图;

图2是本发明的乳化炸药装药机的集体结构示意图;

图3是本发明的码垛及入库相关设备示意图;

图4是本发明的水、油相制备结构示意图;

图5是本发明的乳化炸药装药机正视示意图;

图6是本发明的整体工艺步骤示意图;

图7是本发明的乳化炸药装药机的工艺步骤示意图;

图8是本发明的灌装机1示意图;

图9是本发明的合模机3的集体结构正视示意图;

图10是本发明的双螺杆灌装机1的双螺杆示意图;

图11是本发明的接膜机2、合模机3、转盘卡扣系统5配合示意图;

图12是本发明的合模机3的集体结构俯视示意图。、

图中:灌装机11、接膜机22、合模机33、视觉检测系统44、转盘卡扣系统55、在线称重系统6、码垛机器人77、乳化器88、敏化器99、速度同步跟踪器1010、胶驱动1111、手动纠偏1212、 涂胶部分1313、电控柜1414、自动纠偏1515、不合格产品收集箱16、运输车17、输送系统1818、水相泵19、油相泵20、冷却系统2121、导料杆及衣领2222。

具体实施方式

有关本发明的前述及技术内容、特点与效果,在以下配合参考附图1至图12实施例的详细说明中,将课清楚的呈现。以下实施例转评所提到的结构内容,均是以说明书附图为参考。

以下结合附图对本发明的具体实施方式作进一步的详细说明。

为了解决现有技术中的问题,本实施例中提供一种乳化炸药无人化生产工艺,参照附图6所示,它的生产工艺主要包括油水相制备、乳化、敏化、输送系统18、DKJ-6乳化炸药装药机、CTZD-50自动包装机、装车平台码垛机器人7,其中DKJ-6乳化炸药装药机由接膜系统、合膜系统、卡扣转盘系统、物料输送系统18、视觉检测系统4、在线重量检测系统、不良品剔除系统、控制系统组成。

具体操作以下详细分析:

首先是先水、油相的制备,参照附图4和附图6所示,其中水相的制作是先将硝酸铵和硝酸钠破碎,混合均匀后进行水相制,制备完成后进行过滤,然后通过计量泵将制备好的水相传输到对应的储存罐内,而油相的制备与之类似,先是将复合蜡与乳化剂进行混合,开始油相制备,然后过滤,继而通过计量泵传送到对应的储存罐内,其中,为了提高加热效率,水、油相罐采用盘管及夹套通过水蒸汽或热水多重加热方式进行加热,而且还应用框式搅拌技术活双向对称侧式搅拌技术,降低了搅拌电机功率,加快了介质热交换,实现快速配制水、油相溶液;

在水相、油相均制备完成后,然后通过计量泵将储存罐内的水相、油相输送到乳化器8内进行乳化,在此,乳化器8可以选用AE-HLC-Ⅱ型乳化器8,台时能力能够达到3.5~15t/h,并且该乳化器8不但结构紧凑、罐体体积小,各部分结构无机械碰撞、动力容量小、不易引起摩擦,减小了安全隐患发生的概率。

然后将乳化好的物料输送到BPS-50SBC-1500-3P型冷却器,设备台时能力能达到1.5~7t/h。

之后将冷却好的物料输送到AE-HLC-6.0型敏化器9,加入发泡剂开始敏化,而该敏化设备台时能力为6t/h。

在物料敏化结束后,通过输送系统18中对应的设置将物料传输到DKJ-6乳化炸药装药机,开始罐装、装药,参照附图2和附图11所示,为了能使无人化装药系统更安全、更稳定、更可靠,在此,选用HP15E型灌装机1作为前段输送系统18的物料的罐装运输,参照附图8所示,该灌装机1具有以下特点:

①采用软体材质的双螺杆(参照附图10所示)输送;

②双电机设计,分别驱动双螺杆送料系统合螺旋下料系统;

③内置真空泵,可保证灌装过程中不产生空气,并通过真空吸料功能,使料斗中的物料顺畅的进入双螺杆的送料区,保证物料填满双螺杆进料腔,实现精准定量输送;

④驱动双螺杆的伺服电机配置高灵敏度的自动保护装置,如果物料内混入异物,导致驱动负载增大,电机会自动停机并报警,避免出现异常摩擦导致异常发热;

⑤配置温度和压力传感器,通过设定安全标准要求的压力、温度值,实现超出标准设定值时自动停机。

⑥使用效果很好,主要有:安全性能高、可靠性高、产能大、生产品种多等特点。

HP型灌装机1与DKJ-6乳化炸药装药机连用,通过修改控制系统程序,使HP15E型双螺杆灌装机1的信息与装药机的信息集成,集中控制,实现整个无人化装药系统的一键启停,使双螺杆灌装机1的速度与装药机转盘运转速度自动同步调整,配合装药机运行,实现闭环控制输送物料,实现物料的稳定输送,保证药卷重量的精度要求;

在灌装机1进行作业前,DKJ-6乳化炸药装药机中的接膜系统中的接膜机2开始作业,开始往灌装机1出料口的位置传送卷筒式片状塑料薄膜,在卷筒式片状塑料薄膜到达指定位置后,罐装机就开始往卷筒式片状塑料薄膜内部灌料,值得一说到是,接膜机2有一个送膜速度和张力的自动控制机构,包括用于绕膜的固定滚筒组,用于绕膜的还有移动滚筒组,该移动滚筒组安装在一滑块上,该滑块由恒力气缸带动使移动滚筒组能随之移动,膜的传输速度由一个位置检测模块检测,工作信号由位置检测模块提供。当膜的速度改变张力也随之改变时,位置检测模块就会立即给接膜机2的电机工作信号,改变送膜的速度,恒力气缸带动滑块移动使移动滚筒组左右移动来改变膜的张力,让供膜的速度和牵引膜的速度相同,当其中一卷膜用完时可自动切到换另一卷膜并自动接合。

在物料罐进卷筒式片状塑料薄膜内后,通过内膜系统内的合模机3进行合模处理,使乳化炸药成一长条,该设备的具体结构及其作用(参照附图9所示):

1.速度同步跟踪器10:通过药卷带动压轮使之上下直线滑动的运动,通过位置传感器感知距离变化,位置传感器能感知滑动块所在的位置,给膜驱动设备发出加速或减速的信号,从而实现设备的协调联动;

2.膜驱动部分:分为左驱动部分、右驱动部分、手动螺杆调节装置;工作时左驱动部分与右驱动部分的气缸分别顶出,两边同步带夹紧送料杆上的膜(夹紧力可通过手动螺杆调节装置调节),左驱动部分与右驱动部分在各自的电机驱动下带动膜走动;不驱动膜时气缸快速退回,左驱动部分与右驱动部分往后移动使之松开;该装置采用双伺服电机驱动,传动控制更稳定可靠;

3.涂胶部分13:由挤胶机、气缸推动直线运动装置、螺杆调节装置、吹冷气装置、压胶装置、接胶盘、出胶装置、高压空气吹气装置组成;工作时气缸水平移动带动挤胶机、胶嘴及压胶装置平移,胶嘴插入两片膜之间涂胶,压胶装置在垂直方向安装的气缸推动下,凹槽圆弧压胶轮向下运动压住导料杆及导料杆的膜,涂胶部分13开始工作,当非工作状态时,凹槽圆弧压胶轮在气缸的带动下向上运动脱离导料杆,胶嘴及挤胶部分在水平气缸的带动下向后运动,使胶嘴也脱离导料杆,在胶嘴正下方的接胶盘与固定在滑动板上与水平气缸一起移动,始终在胶嘴的正下方接胶。其中挤胶机由减速机、伺服电机、螺杆、装料筒等组成;因采用伺服电机驱动,工作时可根据膜驱动部分的速度自动调节挤胶速度,达到最佳匹配效果;

4.导料杆及衣领22成形部分:衣领通过撑杆固定在导料杆上,换型时衣领与导料杆一起更换,通过快速夹紧装置可方便安装与拆卸;

5.自动纠偏15:由纠偏控制器、反射式纠偏传感器、执行机构组成。自动纠偏15装置可高速响应快速自动纠偏15;

6.用于安装承载的支架及各种电子元件的电控柜14。

而在合模后,通过物料输送系统18将其传动到转盘卡扣系统5,转盘卡扣系统5主要包括转盘、卡扣机以及对应的驱动系统,其中转盘根据罐装的直径可以分为两种型号:

1)灌装直径在φ25mm-φ40mm药卷(12个卡扣头);

2)灌装直径在φ25mm-φ70mm药卷(12个卡扣头);

3)灌装直径在φ50mm-φ140mm药卷(4个卡扣头);

那么对应的卡扣机也就可以设置为12个和四个,转盘的功能是支撑多点位的卡扣机,转盘旋转运动,带动多点位卡扣机旋转,实现卡扣机连续式、高效率的装药包装工作,转盘内置的旋转接头,为卡扣机提供不间断的高压气源,整个转盘盘面能在自身的支架上进行水平滑动,以便生产不同尺寸规格的药卷时与前端设备匹配;转盘主要由以下结构组成:基架、旋转立柱、水平盘面、气源净化处理系统、气源换向组件、旋转驱动系统、移位驱动系统等组成;

而卡扣机主要完成U形卡的卡扣工作以及对膜的切断,设备构成及工作原理如下:

当转盘转到一定位置时输入工作信号,卡扣机开始工作,如下图所示的卡膜组件在气缸的驱动下向下夹紧,将待包装的药条夹紧,并推动卡扣组件动作,将U形卡扣推出并紧紧地包裹在药条上,动作完成之后,切刀将膜切断,膜被切断后各部控制组件复位,夹门组件返回,出料带将卡扣完成并切断了的药条送出,至此卡扣机完成一个工作循环;

从转盘的设计计算得出转盘的转速为:350支/分 ÷ 12支/转 = 29.17转/分,那么转盘每旋转一圈所用时间为:60秒 ÷ 29.17转 = 2.057秒/转,卡扣机在转盘每转的工作时间所占用的比例按三分之二设计计算则卡扣机的每转工作时间为:2.057秒/转 × 2/3 = 1.37秒/转卡扣机在额定产能工作状态下,在1.37秒的时间内要完成夹膜、卡扣、切断等动作。

物料在经历过合模、转盘卡扣切断后,就可以进行检测甄选了,检测甄选包含两个步骤:视觉检测以及在线称重检测;

其中视觉检测系统4主要基于深度学习的视觉检测软件Python ,高分辨率的彩色工业相机以及镜头,高性能、可靠性高的计算机运算系统,及物料输送皮带,并且视觉检测系统4采用直流LED光源,其光源亮度,均匀性均得到保证,满足相机要求,主要是用计算机来模拟人的视觉功能提取事物图像中的信息,进行处理分析,并最终用于实际检测和控制。自动化和电脑技术是机器视觉进入工业生产线的关键要素,机器视觉的工作流程是通过光学系统将被摄取目标转换成图像信号,传送给专用的图像处理系统,根据像素分布和亮度、颜色等信息,转变成数字化信号,控制系统对这些信号进行各种运算作出判别,进而根据判别的结果来控制执行单元动作,即过视觉图片对比分析检测药卷爆管、露药、粘合不牢、没有打卡扣以及灌装不饱满等瑕疵,并剔除有瑕疵的药卷,避免流入后序包装工序,影响包装工序的正常运行。

而在线称重系统6主要包括配速段,检重段,剔除段及剔除模组,其工作原理是每一产品通过在线称重系统6时进行重量检测,通过与设定的标准重量值对比,筛选出重量不合格产品,并进行声光报警提示和剔除动作。被检测产品通过输送带流入在线称重系统6第一段—速度匹配段,进行排序,拉开产品与产品之间的距离,确保单个产品逐一进入第二段—称重段,产品在称重段,称重传感器测出产品重量,数据处理系统迅速将测出的重量与设置的标准重量进行比对,判定出检测结果(合格,超重,欠重),并将判定结果传输给剔除段控制系统,合格产品通过设备第三段—剔除段直接流走,超重、欠重的产品发出声光报警提示,并通过剔除装置,将重量不合格产品自动剔除,避免流入后序包装工序,影响包装工序的正常运行。

但是在进行检测之前,我们需要对成品进行理料排列,即将罐装好的炸药膜包排列整齐,避免成品不规则跌落影响视觉检测。

在称重结束后,就可以进行包装了,在此我们选用CTZD-50型自动包装系统,CTZD50型民爆全自动大药卷装袋机是在原有CTRD型民爆大药卷自动装袋机的基础上,为提高包装产能,增加运行稳定性而设计研发的一套全自动大药卷装袋设备,主要由自动装袋部分及自动套袋部分组成,可以完成自动取袋、自动开袋、自动套袋、自动投标、药卷整理、叠层、装袋等功能,该设备具有自动化程度高、集成化水平高、产量大、性能稳定等特点,并且其大直径药卷包装能力为每分钟40根,生产重量为3kg的大直径药卷时,大直径药卷包装能力为:(3×40)×60×0.001 (kg转换成t)=7.2(t/h),特别适用于要求产能大、生产效率高的炸药生产。

包装完成后,就可以转运到装车平台,通过码垛机器人7自行的将包装好的药包进行码垛装车,然后就是入库储存,如此就完成了乳化炸药的自动化生产。

整套装置采用PLC自动控制,并且采用自动故障诊断与排除系统技术,使得程序编写时运用编制自动故障诊断,使设备的自动程度有很大的提高。

值得一说的是:整套设备中与药剂接触的部件均采用耐腐蚀、耐高温、不易变形等功效,并且药条端部封口采用铝材,卡扣封口时不会产生火花。

本发明的操作步骤,具体可分为:

第一步骤:物料的准备,即准备好用于制备水、油相的原料;

第二步骤:水、油相制备,在水、油相罐内进行制备,然后将制备好的水、油相通过计量泵传送到储存罐内;

第三步骤:将制备好的水、油相传送到乳化器8内进行乳化;

第四步骤:将乳化好的物料经过冷却系统21处理;

第五步骤:将经过第四步骤的物料输送到敏化器9内,加入发泡剂后开始敏化;

第六步骤:将处理好的物料通过输送系统18传送到DKJ-6乳化炸药装药机;

具体包括:

6.1:物料先传送到HP15E型双螺杆灌装机1内;

6.2:通过控制系统控制装药机中的接膜机2开启,开始自动接膜;

6.3:在膜送到灌装机1出料口位置时,开始罐装;

6.4:罐装完毕后,通过合模机3将罐装好的膜袋合模,为长条形;

6.5:将合模好的膜袋传送到转盘卡扣系统5,通过转盘卡扣系统5将长条形包装分切成一定的长度,并进行封口;

6.6:将分切好的包装进行排列;

6.7:将排列好的包装传送到JNSH-1型视觉检测系统4进行检测,通过JNSH-1型视觉检测系统4将具有爆管、露药、粘合不牢、没有打卡扣以及灌装不饱满等瑕疵的药管剔除;

6.8:将通过视觉检测系统4检测的药包传送到在线称重系统6,具体包括:

6.8.1:产品通过输送带流入在线称重系统6第一段—速度匹配段,进行排序,拉开产品与产品之间的距离,确保单个产品进入第二段—称重段;

6.8.2:产品在称重段,称重传感器测出产品重量,数据处理系统迅速将测出的重量与设置的标准重量进行比对,判定出检测结果(合格,超重,欠重),并将判定结果传输给剔除段控制系统;

6.8.3:合格产品通过设备第三段—剔除段直接流走,超重、欠重的产品发出声光报警提示,并通过剔除装置,将重量不合格产品自动剔除;

第七步骤:将合格的产品传送到包装机,进行包装;

第八步骤:将包装好的产品转运到装车平台,并通过码垛机器人7进行码垛;

第九步骤:将码垛好的产品入库。

本项目产品为整套装置使用计算机技术、PLC全自动控制系统,整个装置技术水平达到国内领先水平,并且我们将每一个机器都分为一个子系统,然后将这些子系统全线自动联动,通过总控制系统控制所有的子系统,使其能够自动调整参数,并且我们采用自动故障诊断与排除系统技术,使得程序编写时运用编制自动故障诊断,使设备的自动程度有很大的提高。

1.实现HP型灌装机1与旋转转盘卡扣式连续自动装药机的配套使用:通过研究HP15E型双螺杆灌装机1控制系统,修改控制系统程序,使HP15E型双螺杆灌装机1的信息与装药机的信息集成,使双螺杆灌装机1的速度与装药机转盘运转速度自动同步调整,实现物料的稳定输送,保证药卷重量的精度要求,通过集中控制,实现整个无人化装药系统的一键启停。

2.实现视觉检测系统4在乳化炸药生产中的应用:运用视觉检测软件Python,不断对药卷外形进行训练优化,建立药卷外形的精准模型,通过精准模型对形态各异的药卷实行快速的判断,适应高速、连续化的生产;通过增加封闭的检测环境,改善环境光线对相机图片的影响,提高检测精度。

3.实行整个生产线的信息集成化,远程监控、控制:运用信息集成化技术,实行装药机,视觉检测系统4、在线称重系统6的信息集成化,实行装药机的远程监控、远程启停、调整控制。

4.促进炸药生产企业的安全生产:实现工业炸药全连续化、自动化装药将大量减少生产线操作岗位的人员,从生产组织上消除了其发生特大伤亡事故的隐患,有利的推动企业实现安全生产,减少安全事故,保障职工的生命安全和企业的财产安全。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改,等同替换,改进等,均包含在本发明的保护范围之内。