一种高威力乳化炸药混装装置及其方法

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及乳化炸药技术领域,具体为一种高威力乳化炸药混装装置及其方法。

背景技术

乳化炸药现场混装技术是由装药车装载乳化炸药原料或半成品,驶入爆破作业现场后,在爆破现场一边混制炸药一边泵送至炮孔,实现采掘爆破的技术,它的机械化、即制备即使用的高效率作业显著提高了爆破质量和生产效率,最大限度地提高了炸药制备、运输和使用安全性,已成为当今民用炸药技术的一个主要发展方向。

与传统的乳化炸药不同,现场运输和使用的特殊性决定了现场混合乳化炸药必须具有良好的流变性能和低黏度,如果成品乳化炸药黏度过高,在输送过程中需要很大的压力,对乳化炸药不安全,容易造成安全事故,如果成品乳化炸药的黏度较低,炸药的密度和强度就不能满足要求,爆破质量就不能得到保证,然而,乳化炸药的黏度在很大程度上取决于乳化基质的黏度,因此,控制乳化基质的黏度对提高乳化炸药的管道输送效率具有重要意义。

发明内容

为实现上述目的,本发明提供如下技术方案:一种高威力乳化炸药混装装置,包括处理箱和混装车,所述混装车上设置有平台,所述处理箱位于混装车顶部靠近右侧处,所述处理箱前后两侧靠近底部处均固定连接有固定杆,所述处理箱通过两个固定杆与平台固定连接,所述处理箱顶部开设有空腔,所述空腔设置有电热丝,所述处理箱前后两侧靠近顶部处均固定连接有竖板,两个所述竖板左侧靠近顶部处共同固定连接有横板,所述横板右侧中心处安装有搅拌电机,所述搅拌电机动力输出轴固定连接有若干搅拌叶片,且若干所述搅拌叶片从上至下依次呈环形阵列排列,若干所述搅拌叶片均位于处理箱的内腔,所述处理箱前后两侧靠近右侧处均固定连接有固定件,两个所述固定件之间共同固定连接有存料箱,所述存料箱内腔设置有两个挡板,且两个所述挡板为前后对称设置,所述存料箱左侧开设有三个出料口,三个所述出料口从前至后依次呈线性排列,所述存料箱底部有三个第一电动杆,且三个所述第一电动杆从前至后依次呈线性排列,三个所述第一电动杆外侧均固定套接有固定环,三个所述固定环均固定连接在存料箱的底部处,所述出料口左侧贴合有闭口板,所述闭口板左侧固定连接有活动块,所述活动块上铰接有凹形板,所述第一电动杆左端与凹形板右侧固定连接,所述活动块前后两侧均铰接有卡板,所述卡板顶部固定连接在存料箱底部处,所述存料箱右侧安装有操控开关,所述操控开关与三个第一电动杆电性连接,所述处理箱前侧安装有温度感应器,所述温度感应器与电热丝电性连接,所述平台顶部靠近左侧处固定连接有加工箱,所述处理箱左侧插接有横管,所述横管左端插接在加工箱右侧处,所述横管上安装有限流阀。

优选的,所述加工箱前侧插接有出料管,所述出料管的内腔设置有第一泵体,所述出料管顶部安装有第二电动杆,所述出料管外侧套接有拉环,所述第二电动杆前端固定连接在拉环上,所述出料管前端开设有若干凹槽,且若干所述凹槽为环形阵列排列,若干所述凹槽的内腔均铰接有调节杆,若干所述调节杆后端均铰接有铰接块,若干所述铰接块后侧均固定连接有拉绳,若干所述拉绳后端均固定连接在拉环前侧处,所述出料管外侧固定连接有若干气囊,若干所述气囊为环形阵列排列,且若干所述调节杆上均开设有吹气孔。

优选的,所述处理箱底部插接有下料管,所述下料管的内腔设置有第二泵体,所述平台顶部靠近右侧处有放置板,且所述放置板位于处理箱底部处,所述放置板顶部放置有试验箱,所述试验箱前侧安装有温度控制器,所述放置板顶部靠近后侧处安装有气缸,所述气缸顶端固定连接有联动板,所述联动板底部靠近前侧处安装有黏度计,所述放置板底部靠近四角处均固定连接有支撑杆,若干所述支撑杆底端均固定连接在平台上。

优选的,所述平台底部固定连接有焊接板,所述焊接板前侧固定连接有安装板,所述安装板右侧有若干导向轮,且若干所述导向轮圆心处均贯穿设有传动杆,并与其固定连接,所述传动杆左端插接在安装板上,若干所述导向轮之间共同贴合有塑膜,所述塑膜外侧设有两个包装机构。

优选的,所述包装机构包括弧形板,所述弧形板左右两侧均固定连接有连接片,所述连接片为弹性设置,两个所述连接片相对应的一侧均固定连接有夹板,两个所述夹板和弧形板内侧均开设有弧形槽,所述弧形槽的内腔贴合有限位环,所述限位环套接在塑膜上。

优选的,位于后侧的所述弧形板顶部和位于前侧的弧形板底部均有限位电机,两个所述限位电机动力输出轴均固定连接有齿轮,所述齿轮顶部啮合有第一齿条,所述齿轮底部啮合有第二齿条,位于前侧的所述第二齿条右侧固定连接有L形连接杆,且所述L形连接杆与相邻的夹板固定连接,位于前侧的第一齿条左侧固定连接有立柱,所述立柱后侧靠近底部处固定连接有L形钢杆,所述L形钢杆与相邻的夹板固定连接,位于后侧的所述第二齿条右侧固定连接有L形固定杆,所述L形固定杆与相邻的夹板固定连接,位于后侧的所述第一齿条左侧固定连接有平移杆,所述平移杆左端固定连接有连接杆,所述连接杆与相邻的夹板固定连接。

优选的,若干所述第一齿条和第二齿条相对应的一侧均固定连接有滑板,若干所述滑板相对应的一侧均有限位框,所述滑板与限位框的内腔贴合,每两个相邻的限位框之间有L形钢管,每两个相邻的限位框通过相邻的L形钢管固定连接,若干所述限位框左侧均固定连接在安装板上,两个所述限位电机左侧均固定连接有焊接杆,两个所述焊接杆左端均固定连接在安装板上。

优选的,所述立柱右侧靠近底端处固定连接有剪刀,所述剪刀与塑膜外侧贴合。

一种高威力乳化炸药混装装置的使用方法,包括以下步骤:

S1:首先,工作人员在存料箱的内腔填充LZ2731乳化剂、LZ2820乳化剂和LR2010乳化剂,随后向处理箱的内腔倾倒水相溶液和油相溶液,并通过温度感应器启动电热丝将两种溶液加热至八十度左右,之后根据不同的需求来添加不同的乳化剂,当需要添加乳化剂时,可通过操控开关启动第一电动杆,第一电动杆通过拉动凹形板可带动活动块进行翻转,当活动块翻转时可带动闭口板进行翻转,此时乳化剂通过出料口可进入处理箱的内腔,随后启动搅拌电机对处理箱的内腔溶液混合体搅拌一分钟,同时向处理箱的内腔添加适量的敏化剂,并搅拌两分钟,当搅拌完成时,打开第一泵体使制备好的乳胶基质通过下料管进入试验箱的内腔,待温度恒定至六十度左右时,可通过启动气缸带动黏度计对乳胶基质进行的黏度进行测定;

S2:测定完成时,乳胶基质可通过横管流入加工箱的内腔,通过限流阀可对乳胶基质流量进行限定,当乳胶基质与敏化剂进行混合时可使乳化炸药具有良好的流变性能和低黏度,保证乳化炸药在出料时的安全,降低安全事故发生的概率,通过启动第二泵体可使乳化炸药溶液流出出料管的内腔;

S3:通过启动外部装置可带动若干导向轮旋转,导向轮旋转时可带动塑膜进行移动,当塑膜移动一段距离时通过剪刀可将塑膜进行切断,当塑膜被切断时,位于底部的限位电机可带动相邻的齿轮旋转,位于下方的齿轮旋转时可带动第一齿条和第二齿条进行对向移动,当第一齿条和第二齿条对向移动时可带动相邻的夹板进行对向移动,两个夹板可将限位环进行挤压,实现将塑膜的一侧均密封,当塑膜的另一侧与若干调节杆接触时,可启动第二电动杆,第二电动杆通过拉环可带动若干拉绳向后侧进行移动,若干拉绳可带动相邻的调节杆向外侧进行翻转,若干调节杆向外侧翻转时可将塑膜进行撑开,同时,调节杆翻转时可对气囊进行挤压,若干气囊可将塑膜的内腔吹开,此时乳化炸药溶液流入塑膜的内腔,完成装料,装料完成时,位于上方的限位电机通过动力输出轴可带动相邻的齿轮旋转,位于下方的齿轮可带动位于下方的第一齿条和第二齿条进行对向移动,当第一齿条和第二齿条对向移动时可带动相邻的夹板进行对向移动,两个夹板可将位于后侧的限位环进行挤压,实现将塑膜另一侧进行密封。

与现有技术相比,本发明的有益效果是:

1、本发明通过存料箱、闭口板、固定件、固定环、第一电动杆、凹形板、活动块、操控开关、固定件、处理箱、电热丝、搅拌电机、搅拌叶片、固定杆、横管、限流阀、放置板、试验箱、气缸、黏度计、联动板、温度控制器等部件之间的相互配合,可实现当乳胶基质与敏化剂进行混合时可使乳化炸药具有良好的流变性能和低黏度,保证乳化炸药在出料时的安全,降低安全事故发生的概率;

2、本发明通过安装板、滑板、限位框、第一齿条、第二齿条、限位电机、齿轮、夹板、弧形板、L形连接杆、连接杆、L形固定杆、平移杆、L形钢管、L形钢杆、立柱、剪刀等部件之间的相互配合,可实现自动化乳化炸药包装功能,当乳化炸药液排出时可将液体进行自动包装,提高混装效率。

附图说明

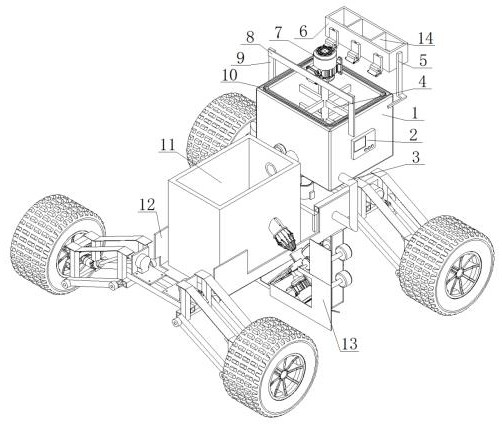

图1为本发明结构正视图;

图2为本发明结构右视图;

图3为本发明部件处理箱结构正视图;

图4为本发明部件存料箱结构仰视图;

图5为本发明部件放置板结构正视图;

图6为本发明部件安装板结构右视图;

图7为本发明部件弧形板结构正视图;

图8为本发明部件出料管结构正视图。

图中标号:1、处理箱;2、温度感应器;3、固定杆;4、搅拌叶片;5、固定件;6、存料箱;7、搅拌电机;8、横板;9、竖板;10、电热丝;11、加工箱;12、混装车;13、安装板;14、挡板;15、操控开关;16、闭口板;17、活动块;18、限流阀;19、横管;20、固定环;21、第一电动杆;22、凹形板;23、放置板;24、气缸;25、联动板;26、黏度计;27、试验箱;28、温度控制器;29、支撑杆;30、传动杆;31、导向轮;32、限位框;33、滑板;34、塑膜;35、齿轮;36、第一齿条;37、第二齿条;38、弧形板;39、连接片;40、夹板;41、L形连接杆;42、连接杆;43、L形固定杆;44、焊接杆;45、平移杆;46、焊接板;47、限位环;48、剪刀;49、立柱;50、L形钢杆;51、L形钢管;52、出料管;53、第二电动杆;54、拉环;55、拉绳;56、铰接块;57、调节杆;58、气囊;59、限位电机。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-5,本发明提供一种技术方案:一种高威力乳化炸药混装装置,包括处理箱1和混装车12,混装车12上设置有平台,处理箱1位于混装车12顶部靠近右侧处,处理箱1前后两侧靠近底部处均固定连接有固定杆3,处理箱1通过两个固定杆3与平台固定连接,处理箱1顶部开设有空腔,空腔设置有电热丝10,处理箱1前后两侧靠近顶部处均固定连接有竖板9,两个竖板9左侧靠近顶部处共同固定连接有横板8,横板8右侧中心处安装有搅拌电机7,搅拌电机7动力输出轴固定连接有若干搅拌叶片4,且若干搅拌叶片4从上至下依次呈环形阵列排列,若干搅拌叶片4均位于处理箱1的内腔,处理箱1前后两侧靠近右侧处均固定连接有固定件5,两个固定件5之间共同固定连接有存料箱6,存料箱6内腔设置有两个挡板14,且两个挡板14为前后对称设置,存料箱6左侧开设有三个出料口,三个出料口从前至后依次呈线性排列,存料箱6底部有三个第一电动杆21,且三个第一电动杆21从前至后依次呈线性排列,三个第一电动杆21外侧均固定套接有固定环20,三个固定环20均固定连接在存料箱6的底部处,出料口左侧贴合有闭口板16,闭口板16左侧固定连接有活动块17,活动块17上铰接有凹形板22,第一电动杆21左端与凹形板22右侧固定连接,活动块17前后两侧均铰接有卡板,卡板顶部固定连接在存料箱6底部处,存料箱6右侧安装有操控开关15,操控开关15与三个第一电动杆21电性连接,处理箱1前侧安装有温度感应器2,温度感应器2与电热丝10电性连接,平台顶部靠近左侧处固定连接有加工箱11,处理箱1左侧插接有横管19,横管19左端插接在加工箱11右侧处,横管19上安装有限流阀18,处理箱1底部插接有下料管,下料管的内腔设置有第二泵体,平台顶部靠近右侧处有放置板23,且放置板23位于处理箱1底部处,放置板23顶部放置有试验箱27,试验箱27前侧安装有温度控制器28,放置板23顶部靠近后侧处安装有气缸24,气缸24顶端固定连接有联动板25,联动板25底部靠近前侧处安装有黏度计26,放置板23底部靠近四角处均固定连接有支撑杆29,若干支撑杆29底端均固定连接在平台上。

在使用时,首先,工作人员在存料箱6的内腔填充LZ2731乳化剂、LZ2820乳化剂和LR2010乳化剂,随后向处理箱1的内腔倾倒水相溶液和油相溶液,并通过温度感应器2启动电热丝10将两种溶液加热至八十度左右,之后根据不同的需求来添加不同的乳化剂,当需要添加乳化剂时,可通过操控开关15启动第一电动杆21,第一电动杆21通过拉动凹形板22可带动活动块17进行翻转,当活动块17翻转时可带动闭口板16进行翻转,此时乳化剂通过出料口可进入处理箱1的内腔,随后启动搅拌电机7对处理箱1的内腔溶液混合体搅拌一分钟,同时向处理箱1的内腔添加适量的敏化剂,并搅拌两分钟,当搅拌完成时,打开第一泵体使制备好的乳胶基质通过下料管进入试验箱27的内腔,待温度恒定至五十度左右时,可通过启动气缸24带动黏度计26对乳胶基质进行的黏度进行测定。

请参阅图6-8,平台底部固定连接有焊接板46,焊接板46前侧固定连接有安装板13,安装板13右侧有若干导向轮31,且若干导向轮31圆心处均贯穿设有传动杆30,并与其固定连接,传动杆30左端插接在安装板13上,若干导向轮31之间共同贴合有塑膜34,塑膜34外侧设有两个包装机构,包装机构包括弧形板38,弧形板38左右两侧均固定连接有连接片39,连接片39为弹性设置,两个连接片39相对应的一侧均固定连接有夹板40,两个夹板40和弧形板38内侧均开设有弧形槽,弧形槽的内腔贴合有限位环47,限位环47套接在塑膜34上,位于后侧的弧形板38顶部和位于前侧的弧形板38底部均有限位电机59,两个限位电机59动力输出轴均固定连接有齿轮35,齿轮35顶部啮合有第一齿条36,齿轮35底部啮合有第二齿条37,位于前侧的第二齿条37右侧固定连接有L形连接杆41,且L形连接杆41与相邻的夹板40固定连接,位于前侧的第一齿条36左侧固定连接有立柱49,立柱49后侧靠近底部处固定连接有L形钢杆50,L形钢杆50与相邻的夹板40固定连接,位于后侧的第二齿条36右侧固定连接有L形固定杆43,L形固定杆43与相邻的夹板40固定连接,位于后侧的第一齿条37左侧固定连接有平移杆45,平移杆45左端固定连接有连接杆42,连接杆42与相邻的夹板40固定连接,若干第一齿条37和第二齿条36相对应的一侧均固定连接有滑板33,若干滑板33相对应的一侧均有限位框32,滑板33与限位框32的内腔贴合,每两个相邻的限位框32之间有L形钢管51,每两个相邻的限位框32通过相邻的L形钢管51固定连接,若干限位框32左侧均固定连接在安装板13上,两个限位电机59左侧均固定连接有焊接杆44,两个焊接杆44左端均固定连接在安装板13上,立柱49右侧靠近底端处固定连接有剪刀48,剪刀48与塑膜34外侧贴合,加工箱11前侧插接有出料管52,出料管52的内腔设置有第一泵体,出料管52顶部安装有第二电动杆53,出料管52外侧套接有拉环54,第二电动杆53前端固定连接在拉环54上,出料管52前端开设有若干凹槽,且若干凹槽为环形阵列排列,若干凹槽的内腔均铰接有调节杆57,若干调节杆57后端均铰接有铰接块56,若干铰接块56后侧均固定连接有拉绳55,若干拉绳55后端均固定连接在拉环54前侧处,出料管52外侧固定连接有若干气囊58,若干气囊58为环形阵列排列,且若干调节杆57上均开设有吹气孔。

在使用时,测定完成时,乳胶基质可通过横管19流入加工箱11的内腔,通过限流阀18可对乳胶基质流量进行限定,当乳胶基质与敏化剂进行混合时可使乳化炸药具有良好的流变性能和低黏度,保证乳化炸药在出料时的安全,降低安全事故发生的概率,通过启动第二泵体可使乳化炸药溶液流出出料管52的内腔,通过启动外部装置可带动若干导向轮31旋转,导向轮31旋转时可带动塑膜34进行移动,当塑膜34移动一段距离时通过剪刀48可将塑膜34进行切断,当塑膜34被切断时,位于底部的限位电机59可带动相邻的齿轮35旋转,位于下方的齿轮35旋转时可带动第一齿条36和第二齿条37进行对向移动,当第一齿条36和第二齿条37对向移动时可带动相邻的夹板40进行对向移动,两个夹板40可将限位环47进行挤压,实现将塑膜34的一侧均密封,当塑膜34的另一侧与若干调节杆57接触时,可启动第二电动杆53,第二电动杆53通过拉环54可带动若干拉绳55向后侧进行移动,若干拉绳55可带动相邻的调节杆57向外侧进行翻转,若干调节杆57向外侧翻转时可将塑膜34进行撑开,同时,调节杆57翻转时可对气囊58进行挤压,若干气囊58可将塑膜34的内腔吹开,此时乳化炸药溶液流入塑膜34的内腔,完成装料,装料完成时,位于上方的限位电机59通过动力输出轴可带动相邻的齿轮35旋转,位于下方的齿轮35可带动位于下方的第一齿条36和第二齿条37进行对向移动,当第一齿条36和第二齿条37对向移动时可带动相邻的夹板40进行对向移动,两个夹板40可将位于后侧的限位环47进行挤压,实现将塑膜34另一侧进行密封。

一种高威力乳化炸药混装装置的使用方法,包括以下步骤:

S1:首先,工作人员在存料箱6的内腔填充LZ2731乳化剂、LZ2820乳化剂和LR2010乳化剂,随后向处理箱1的内腔倾倒水相溶液和油相溶液,并通过温度感应器2启动电热丝10将两种溶液加热至八十度左右,之后根据不同的需求来添加不同的乳化剂,当需要添加乳化剂时,可通过操控开关15启动第一电动杆21,第一电动杆21通过拉动凹形板22可带动活动块17进行翻转,当活动块17翻转时可带动闭口板16进行翻转,此时乳化剂通过出料口可进入处理箱1的内腔,随后启动搅拌电机7对处理箱1的内腔溶液混合体搅拌一分钟,同时向处理箱1的内腔添加适量的敏化剂,并搅拌两分钟,当搅拌完成时,打开第一泵体使制备好的乳胶基质通过下料管进入试验箱27的内腔,待温度恒定至六十度左右时,可通过启动气缸24带动黏度计26对乳胶基质进行的黏度进行测定;

S2:测定完成时,乳胶基质可通过横管19流入加工箱11的内腔,通过限流阀18可对乳胶基质流量进行限定,当乳胶基质与敏化剂进行混合时可使乳化炸药具有良好的流变性能和低黏度,保证乳化炸药在出料时的安全,降低安全事故发生的概率,通过启动第二泵体可使乳化炸药溶液流出出料管52的内腔;

S3:通过启动外部装置可带动若干导向轮31旋转,导向轮31旋转时可带动塑膜34进行移动,当塑膜34移动一段距离时通过剪刀48可将塑膜34进行切断,当塑膜34被切断时,位于底部的限位电机59可带动相邻的齿轮35旋转,位于下方的齿轮35旋转时可带动第一齿条36和第二齿条37进行对向移动,当第一齿条36和第二齿条37对向移动时可带动相邻的夹板40进行对向移动,两个夹板40可将限位环47进行挤压,实现将塑膜34的一侧均密封,当塑膜34的另一侧与若干调节杆57接触时,可启动第二电动杆53,第二电动杆53通过拉环54可带动若干拉绳55向后侧进行移动,若干拉绳55可带动相邻的调节杆57向外侧进行翻转,若干调节杆57向外侧翻转时可将塑膜34进行撑开,同时,调节杆57翻转时可对气囊58进行挤压,若干气囊58可将塑膜34的内腔吹开,此时乳化炸药溶液流入塑膜34的内腔,完成装料,装料完成时,位于上方的限位电机59通过动力输出轴可带动相邻的齿轮35旋转,位于下方的齿轮35可带动位于下方的第一齿条36和第二齿条37进行对向移动,当第一齿条36和第二齿条37对向移动时可带动相邻的夹板40进行对向移动,两个夹板40可将位于后侧的限位环47进行挤压,实现将塑膜34另一侧进行密封。

工作原理:首先,工作人员在存料箱6的内腔填充LZ2731乳化剂、LZ2820乳化剂和LR2010乳化剂,随后向处理箱1的内腔倾倒水相溶液和油相溶液,并通过温度感应器2启动电热丝10将两种溶液加热至八十度左右,之后根据不同的需求来添加不同的乳化剂,当需要添加乳化剂时,可通过操控开关15启动第一电动杆21,第一电动杆21通过拉动凹形板22可带动活动块17进行翻转,当活动块17翻转时可带动闭口板16进行翻转,此时乳化剂通过出料口可进入处理箱1的内腔,随后启动搅拌电机7对处理箱1的内腔溶液混合体搅拌一分钟,同时向处理箱1的内腔添加适量的敏化剂,并搅拌两分钟,当搅拌完成时,打开第一泵体使制备好的乳胶基质通过下料管进入试验箱27的内腔,待温度恒定至五十度左右时,可通过启动气缸24带动黏度计26对乳胶基质进行的黏度进行测定,测定完成时,乳胶基质可通过横管19流入加工箱11的内腔,通过限流阀18可对乳胶基质流量进行限定,当乳胶基质与敏化剂进行混合时可使乳化炸药具有良好的流变性能和低黏度,保证乳化炸药在出料时的安全,降低安全事故发生的概率,通过启动第二泵体可使乳化炸药溶液流出出料管52的内腔,通过启动外部装置可带动若干导向轮31旋转,导向轮31旋转时可带动塑膜34进行移动,当塑膜34移动一段距离时通过剪刀48可将塑膜34进行切断,当塑膜34被切断时,位于底部的限位电机59可带动相邻的齿轮35旋转,位于下方的齿轮35旋转时可带动第一齿条36和第二齿条37进行对向移动,当第一齿条36和第二齿条37对向移动时可带动相邻的夹板40进行对向移动,两个夹板40可将限位环47进行挤压,实现将塑膜34的一侧均密封,当塑膜34的另一侧与若干调节杆57接触时,可启动第二电动杆53,第二电动杆53通过拉环54可带动若干拉绳55向后侧进行移动,若干拉绳55可带动相邻的调节杆57向外侧进行翻转,若干调节杆57向外侧翻转时可将塑膜34进行撑开,同时,调节杆57翻转时可对气囊58进行挤压,若干气囊58可将塑膜34的内腔吹开,此时乳化炸药溶液流入塑膜34的内腔,完成装料,装料完成时,位于上方的限位电机59通过动力输出轴可带动相邻的齿轮35旋转,位于下方的齿轮35可带动位于下方的第一齿条36和第二齿条37进行对向移动,当第一齿条36和第二齿条37对向移动时可带动相邻的夹板40进行对向移动,两个夹板40可将位于后侧的限位环47进行挤压,实现将塑膜34另一侧进行密封。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。