一种石墨烯负载含氮化合物的复合材料的制备方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及一种石墨烯负载含氮化合物的复合材料的制备方法,属于含能复合材料制备技术领域。

背景技术

含能材料作为军事国防体系中各类武器系统必不可少的威力和动力能量来源,可以广泛用于多种战略和战术武器系统。含能材料的高能量是其重要的一项性能参数,而安全性能则是其制备及应用的制约因素之一。因此,平衡含能材料的高能量水平和高安全性能,尤其是降低含能材料的机械感度,成为含能材料设计制备实验中的重要研究目标。目前,现有技术普遍采用的降低含能材料机械感度的方法之一为将钝感剂引入含能材料中,有效降低材料感度,提高安全性能。基于此,开发有效的钝感剂,不仅改善含能材料的能量、工艺、感度等综合性能,还可以平衡其高能性和安全性,使含能材料更高效更安全地运用到武器系统中,这将对含能材料安全发展有着重大的意义。

对于在含能材料中加入的钝感剂,一般要求其具有较大的热容和较小的导热系数,所以科学家们一般采用蜡、石墨、聚合物或低敏感含能材料等作为钝感剂。例如,蜡类钝感剂可产生强烈的吸热作用,从而降低硝胺类炸药的感度;石墨钝感剂可以产生缓冲机械能和润滑效果,从而有效地降低含能材料的撞击感度和摩擦感度。目前石墨烯及其衍生物由于其较大比表面积的片层结构、良好的导电导热性及力学性能等优点,可以用来改善含能材料的热稳定性和机械感度。当石墨烯及其衍生物作为含能材料钝感剂使用时,关注点一般着重于其存在的形态,如片状褶皱结构影响含能材料晶体的堆积密度或者团聚效应导致其添加量增加,对含能材料的能量密度造成消极影响。因此合理引入石墨烯及其衍生物有助于其作为钝感剂在较低用量时发挥较大作用,且避免对含能材料能量的影响。

发明内容

本发明的目的是为了解决作为钝感剂的石墨烯的添加影响含能材料晶体的堆积密度的问题,提供一种石墨烯负载含氮化合物的复合材料的制备方法。本发明采用温度辅助溶液混合方法制备得到复合材料,该方法利用温度的变化改善石墨烯的表面亲和度,加之利用石墨烯的纳米尺寸效应,增强钝感剂与含能材料间的相互作用,使得含能材料的分子堆积更加规整从而保持较高的能量密度,降低了含能材料的机械感度。

为实现上述目的,本发明的技术方案如下:

一种石墨烯负载含氮化合物的复合材料的制备方法,包括如下步骤:

步骤一、将一定质量的石墨烯粉末分散于5mL水中,搅拌、超声使其分散均匀,得到溶液A。

步骤二、将一定质量的含氮化合物分散于相应良溶剂中,搅拌使其溶解,得到溶液B。

步骤三、将溶液B加热到一定温度,溶液A加入该溶液B中,搅拌一定时间,停止加热。

步骤四、将上述混合液室温静置一段时间至有晶体析出,进行离心、洗涤、冷冻干燥,即得到石墨烯负载含氮化合物的复合材料。

其中,所述水为去离子水纯度以上的水,所述溶剂为该含氮化合物的良溶剂。

优选的,所述制备过程中的石墨烯为氧化石墨烯、还原氧化石墨烯中的任意一种或多种混合物;所取用的质量为0mg-1000mg。

优选的,所述制备过程中的含氮化合物包括但不限于偶氮三唑、5-氨基四唑、2-甲基咪唑、2-硝基咪唑、3-硝基吡唑、1,2,3-三氮唑、3-氨基-1,2,4-三氮唑、吡唑、CL-20、HMX等的一种或多种。

优选的,所述制备过程中步骤二含氮化合物所取用的质量为0mg-1000mg。

优选的,所述制备过程中含氮化合物与石墨烯的质量百分比为0-100%。

优选的,所述步骤(3)的反应加热温度为40-100℃,搅拌时间为1-6h。

优选的,所述步骤(1)、(2)和(3)的反应搅拌速度为500-800rpm。

优选的,所述步骤(4)的混合液静置时间为8-48h。

优选的,所述步骤(4)的离心转速为3000~10000r/min,离心时间为5~20min;所述的洗涤为用去离子水洗涤3~5次;所述的干燥为冷冻干燥。

有益效果

本发明利用温度的变化改善石墨烯的表面亲和度,加之利用石墨烯的纳米尺寸效应,增强钝感剂与含能材料间的相互作用,使得含能材料的分子堆积更加规整从而保持较高的能量密度,有利于降低了含能材料的机械感度;本发明适用于大部分不易溶于水的含能材料,普适性强;本发明的制备方法工艺简单,只需在分散的配制溶液中搅拌即可,可大规模批量制备,具有较好的应用前景。

附图说明

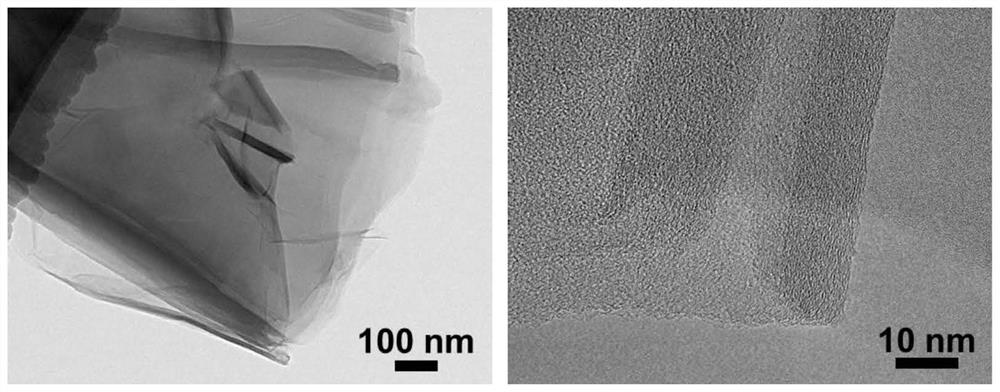

图1为氧化石墨烯(GO)的透射电子显微镜图片。

图2为原料氧化石墨烯(GO)、还原氧化石墨烯(RGO)、3-氨基-1,2,4-三氮唑(AT)及产物AT-GO(10:1)、AT-RGO(10:1)及对照组产物AT/GO mixture、AT/RGO mixture的X射线衍射图谱。

图3中为原料氧化石墨烯(GO)、偶氮三唑(ATRZ)及产物ATRZ-GO、对照组产物ATRZ/GO mixture、ATRZ@GO的X射线衍射图谱。

图4为氧化石墨烯(GO)负载偶氮三唑(ATRZ)所得复合材料ATRZ-GO的光学显微镜明场图片。

图5为氧化石墨烯(GO)负载偶氮三唑(ATRZ)所得复合材料ATRZ-GO的扫描电子显微镜(SEM)图片。

图6为氧化石墨烯(GO)负载偶氮三唑(ATRZ)所得复合材料ATRZ-GO的DSC表征。

图7为氧化石墨烯负载5-氨基四唑的复合材料5-ATZ-GO(10:1)、原料氧化石墨烯(GO)、5-氨基四唑(5-ATZ)、作为对照组的固体混合物5-ATZ/GO mixture的X射线衍射图谱。

图8为氧化石墨烯负载5-氨基四唑的复合材料5-ATZ-GO(20:1)的X射线衍射图谱。

图9为氧化石墨烯负载3-硝基-1,2,4-三唑的复合材料3-Nitro-1,2,4-triazole-GO的X射线衍射图谱。

图10为氧化石墨烯负载2,4-二硝基咪唑的复合材料2,4-Dinitroimidazole-GO的X射线衍射图谱。

图11为所得偶氮三唑晶体ATRZ的光学显微镜明场图片。

图12为偶氮三唑(ATRZ)晶体的DSC表征。

具体实施方式

下面结合实施例对本发明做出进一步详细说明。

实施例1

(1)将42mg氧化石墨烯(GO)分散于5mL水中,搅拌、超声使其分散均匀,得到溶液A。

(2)将420mg 3-氨基-1,2,4-三氮唑(AT)分散于10mL水中,搅拌使其溶解,得到溶液B。

(3)将溶液B加热到50℃,溶液A加入该溶液B中,搅拌2h,停止加热。

(4)将上述混合液室温静置一段时间至有晶体析出,进行离心、洗涤、冷冻干燥,即得到氧化石墨烯负载3-氨基-1,2,4-三氮唑的复合材料AT-GO(10:1)。

(5)图1为氧化石墨烯(GO)的透射电子显微镜图片;图2为本实施例所用原料氧化石墨烯(GO)、3-氨基-1,2,4-三氮唑(AT)及产物AT-GO(10:1)的X射线衍射图谱。

实施例2

(1)将氧化石墨烯通过硼氢化钠还原得到还原氧化石墨烯(RGO)。

(2)将上述所得还原氧化石墨烯42mg分散于5mL水中,搅拌、超声使其分散均匀,得到溶液A。其余实验步骤同实施例1,得到还原氧化石墨烯负载3-氨基-1,2,4-三氮唑的复合材料AT-RGO(10:1)。

(3)图2为本实施例所用原料还原氧化石墨烯(RGO)、3-氨基-1,2,4-三氮唑(AT)及产物AT-RGO(10:1)的X射线衍射图谱。

实施例3

(1)将200mg氧化石墨烯(GO)分散于5mL水中,搅拌、超声使其分散均匀,得到溶液A。

(2)将82mg偶氮三唑(ATRZ)分散于10mL水中,加热使其溶解,得到溶液B。

(3)将溶液B加热到80℃,溶液A加入该溶液B中,搅拌2h,停止加热。

(4)将上述混合液室温静置一段时间至有晶体析出,进行离心、洗涤、冷冻干燥,即得到氧化石墨烯负载偶氮三唑的复合材料ATRZ-GO。

(5)通过差示扫描量热法(DSC)测定氧化石墨烯(GO)负载偶氮三唑(ATRZ)复合材料ATRZ-GO的分解温度,结果表明氧化石墨烯(GO)的掺杂使得ATRZ晶体的热分解温度降低,这是因为氧化石墨烯是一种高导热材料,更快的传热速度使得晶体更易受热分解。

(6)图3中为本实施例原料氧化石墨烯(GO)、偶氮三唑(ATRZ)及产物ATRZ-GO的X射线衍射图谱。图4为本实施例中氧化石墨烯(GO)负载偶氮三唑(ATRZ)所得复合材料ATRZ-GO的光学显微镜明场图片。图5为本实施例中氧化石墨烯(GO)负载偶氮三唑(ATRZ)所得复合材料ATRZ-GO的扫描电子显微镜(SEM)图片。图6为本实施例中氧化石墨烯(GO)负载偶氮三唑(ATRZ)所得复合材料ATRZ-GO的DSC表征。

实施例4

(1)将42mg氧化石墨烯(GO)分散于5mL水中,搅拌、超声使其分散均匀,得到溶液A。

(2)将420mg 5-氨基四唑(5-Aminotetrazole,5-ATZ)分散于10mL水中,搅拌使其溶解,得到溶液B。

(3)将溶液B加热到80℃,溶液A加入该溶液B中,搅拌2h,停止加热。

(4)将上述混合液室温静置一段时间至有晶体析出,进行离心、洗涤、冷冻干燥,即得到氧化石墨烯负载5-氨基四唑的复合材料5-ATZ-GO(10:1)。

(5)研磨420mg 5-氨基四唑(5-ATZ)得到固体粉末,再加入42mg氧化石墨烯(GO)研磨使其混合均匀,得到固体混合物5-ATZ/GO mixture,作为对照组。

(6)图7为氧化石墨烯负载5-氨基四唑的复合材料5-ATZ-GO(10:1)、原料氧化石墨烯(GO)、5-氨基四唑(5-ATZ)、作为对照组的固体混合物5-ATZ/GO mixture的X射线衍射图谱。结果表明过量的氧化石墨烯(GO)的添加影响了5-ATZ的结晶,因此合理引入石墨烯才能发挥作为钝感剂的最优作用,避免削弱含能化合物的能量作用。

实施例5

(1)将21mg氧化石墨烯(GO)分散于5mL水中,搅拌、超声使其分散均匀,得到溶液A。

(2)将420mg 5-氨基四唑(5-Aminotetrazole,5-ATZ)分散于10mL水中,搅拌使其溶解,得到溶液B。

(3)将溶液B加热到80℃,溶液A加入该溶液B中,搅拌2h,停止加热。

(4)将上述混合液室温静置一段时间至有晶体析出,进行离心、洗涤、冷冻干燥,即得到氧化石墨烯负载5-氨基四唑的复合材料5-ATZ-GO(20:1)。

(5)图8为氧化石墨烯负载5-氨基四唑的复合材料5-ATZ-GO(20:1)的X射线衍射图谱。结果表明氧化石墨烯的添加使得5-ATZ的晶体内分子排列更加致密。

实施例6

(1)将21mg氧化石墨烯(GO)分散于5mL水中,搅拌、超声使其分散均匀,得到溶液A。

(2)将420mg 3-硝基-1,2,4-三唑(3-Nitro-1,2,4-triazole)分散于10mL水中,搅拌使其溶解,得到溶液B。

(3)将溶液B加热到80℃,溶液A加入该溶液B中,搅拌2h,停止加热。

(4)将上述混合液室温静置一段时间至有晶体析出,进行离心、洗涤、冷冻干燥,即得到氧化石墨烯负载3-硝基-1,2,4-三唑的复合材料3-Nitro-1,2,4-triazole-GO。

(5)图9为氧化石墨烯负载3-硝基-1,2,4-三唑的复合材料3-Nitro-1,2,4-triazole-GO的X射线衍射图谱。

实施例7

(1)将21mg氧化石墨烯(GO)分散于5mL水中,搅拌、超声使其分散均匀,得到溶液A。

(2)将420mg 2,4-二硝基咪唑(2,4-Dinitroimidazole)分散于10mL水中,搅拌使其溶解,得到溶液B。

(3)将溶液B加热到80℃,溶液A加入该溶液B中,搅拌2h,停止加热。

(4)将上述混合液室温静置一段时间至有晶体析出,进行离心、洗涤、冷冻干燥,即得到氧化石墨烯负载2,4-二硝基咪唑的复合材料2,4-Dinitroimidazole-GO。

(5)图10为氧化石墨烯负载2,4-二硝基咪唑的复合材料2,4-Dinitroimidazole-GO的X射线衍射图谱。

对照组1

(1)研磨420mg 3-氨基-1,2,4-三氮唑(AT)得到固体粉末,再加入42mg氧化石墨烯(GO)研磨使其混合均匀,得到固体混合物AT/GO mixture。

(2)通过硼氢化钠还原将氧化石墨烯还原,得到还原氧化石墨烯(RGO)。研磨420mg3-氨基-1,2,4-三氮唑(AT)得到固体粉末,再加入42mg还原氧化石墨烯(RGO)研磨使其混合均匀,得到固体混合物AT/RGO mixture。

(3)图2中AT/GO mixture、AT/RGO mixture为本对照组中所得固体混合物的X射线衍射图谱。

对照组2

(1)将200mg氧化石墨烯(GO)分散于5mL水中,搅拌、超声使其分散均匀,得到溶液A。

(2)将82mg偶氮三唑(ATRZ)分散于10mL水中,加热使其溶解,得到溶液B。

(3)将溶液A加入该溶液B中,搅拌混合后立即静置一段时间至有晶体析出,进行离心、洗涤、冷冻干燥,即得到氧化石墨烯(GO)复合偶氮三唑(ATRZ)的晶体ATRZ@GO。

(4)图3中ATRZ@GO为本对照组氧化石墨烯(GO)复合偶氮三唑(ATRZ)的晶体ATRZ@GO的X射线衍射图谱。

对照组3

(1)将82mg偶氮三唑(ATRZ)研磨得到固体粉末,再加入200mg氧化石墨烯(GO)研磨使其混合均匀,得到固体混合物ATRZ/GO mixture。图3中ATRZ/GO mixture为所得固体混合物的X射线衍射图谱。

(2)将82mg偶氮三唑(ATRZ)分散于10mL水中,加热使其溶解,立即静置一段时间至有晶体析出,进行离心、洗涤、干燥,得到偶氮三唑(ATRZ)晶体。图11为所得偶氮三唑晶体ATRZ的光学显微镜明场图片。图12为偶氮三唑(ATRZ)晶体的DSC表征。

综上所述,发明包括但不限于以上实施例,凡是在本发明的精神和原则之下进行的任何等同替换或局部改进,都将视为在本发明的保护范围之内。