一种熔铸炸药成型装置及制作工艺

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及熔铸炸药制备领域,特别涉及一种熔铸炸药成型装置及制作工艺。

背景技术

熔铸装药技术是将炸药加热熔化后,将熔融态炸药注入模具中冷却、凝固成具有一定形状固体炸药的方法【含能材料,2010,18(1):93-96】。由于炸药导热性较差,熔融炸药内部热量释放缓慢,常常出现内外部温度梯度差别过大而导致成型炸药内部气孔和疏密区域的形成。随着炸药熔铸工艺的迅速发展,由于各类工艺设备产品单一,需要投入大量经费改造现有设备,重新探索熔铸炸药工艺参数,对不同熔铸炸药工艺的探索研究倒退到过去的人工操作。一方面,由于对炸药能量水平要求的不断提高,人工操作各类高危炸药存在着愈发巨大的安全隐患;另一方面,熔铸工艺受人为因素影响过多,过程控制复杂,产品质量波动较大,随机性强,违背了科学研究的初衷,与量产化存在较大发展空间。

现有熔铸炸药技术在安全性、装药质量等方面存在明显缺陷,国内外当前将炸药检测的研究重点放在成型体上,对炸药熔铸装药工艺研究的研究较少,在制备熔铸炸药的过程中,仍存在颗粒沉降、炸药密度不均等影响其力学性能的情况。由于缺少合适的工艺设备,现有熔铸工艺流程将定量浇注和凝固流程分离,容易造成炸药表面产生凝固层,收缩区域未得到足够的药浆补充,使炸药药柱有内部缩孔和疏密区域等缺陷,影响炸药质量,在使用时可能发生危险,造成重大伤亡事故。同时,在工艺装置的护理方面,大多熔铸炸药成型装置采用保温结构,不易于拆卸,过程繁琐耗时,影响整体工艺效率。

因此需要一种熔铸炸药成型装置,用以满足多种熔铸炸药工艺探索研究的实际需求。

发明内容

针对现有技术的不足,本发明的目的在于提供一种熔铸炸药成型装置,用以满足多种熔铸炸药工艺探索研究的实际需求。

本发明是通过以下技术方案实现的:

本发明涉及到一种熔铸炸药成型装置。其特征在于:该装置由上箱体进出气口、隔热盖、上箱体、保温夹层、导热液、溢流阀、弹体、搅拌桨、下箱体、下箱体出液口、振动台、注药口、上箱体注液口、定量沉腔、下箱体进出气口、注药阀、高度计、温度传感器、下箱体注液口、载弹台组成。

在上述的装置,所述通过上箱体从内向外分别由可控制多种装药量的保温夹层、定量沉腔、上箱体注液口、隔热盖、上箱体进出气口、注药口及溢流阀组成;其中上箱体通过卡式紧固件与下箱体连接,保温夹层通过螺栓与上箱体紧固连接,定量沉腔通过卡式紧固件与保温夹层连接,上箱体侧边开孔以紧固连接上箱体注液口,隔热盖通过卡式紧固件与上箱体连接,隔热盖中央开两孔以紧固连接上箱体进出气口与注药口,溢流阀通过螺纹紧固连接定量沉腔所引出管路以控制定量沉腔中熔融炸药高度。

在上述的装置,所述通过下箱体从内而外分别由搅拌桨、载弹台、注药阀、温度传感器、下箱体进出气口、高度计、下箱体注液口及下箱体出液口组成;其中下箱体通过卡式紧固件与振动台连接,搅拌桨通过焊接方式与下箱体紧固连接,载弹台通过卡式紧固件与下箱体连接,可更换多种型号以适配不同弹体,注药阀通过螺纹紧固连接定量沉腔所引出管路以控制注药动作,温度传感器通过卡式紧固件与下箱体连接,下箱体侧边开四孔以紧固连接下箱体进出气口、高度计、下箱体注液口与下箱体出液口(10)。

一种采用熔铸炸药成型装置进行制作药体的制作工艺,其特征在于:

通过下箱体注液口注入高温导热液以预热弹体;

通过上箱体注液口在上箱体与保温夹层之间注入高温导热液以保温;

通过上箱体进出气口在上箱体抽真空以利于熔融药浆流入与熔融药浆中气体逸出;

通过注药口将熔融药浆注入定量沉腔暂存;

通过溢流阀控制不同型号弹体的装药量;

通过下箱体出液口排尽下箱体中导热液;

待定量沉腔中熔融药浆稳定后,通过注药阀控制流速,使熔融药浆均匀流入弹体内;

在上述的制作工艺,通过上箱体进出气口与下箱体进出气口分别对上箱体与下箱体进行加压或抽真空;

在上述的制作工艺,通过下箱体注液口与下箱体出液口控制低温导热液循环的流速,使炸药成型过程中环境温度恒定。

本发明与现有技术相比,具有以下优点:

1、本发明可实现熔融药浆的恒温成型,其特征在于:通过恒温定量注药部分实现熔融药浆恒温定量地注入不同型号弹体,通过恒温护理成型部分实现熔融炸药成型期间的环境温度控制,通过振动台避免成型炸药内部气孔和疏密区域的形成。

2、本发明可使熔铸炸药在恒温条件下成型;避免成型炸药内部气孔和疏密区域的形成;且清洗方便,仅需向箱体内注满热水并开启振动台循环数次即可;适用于多型号弹体混合产线,可通过工艺要求调整工作模式,满足多种熔铸炸药工艺探索研究的实际需求。

附图说明

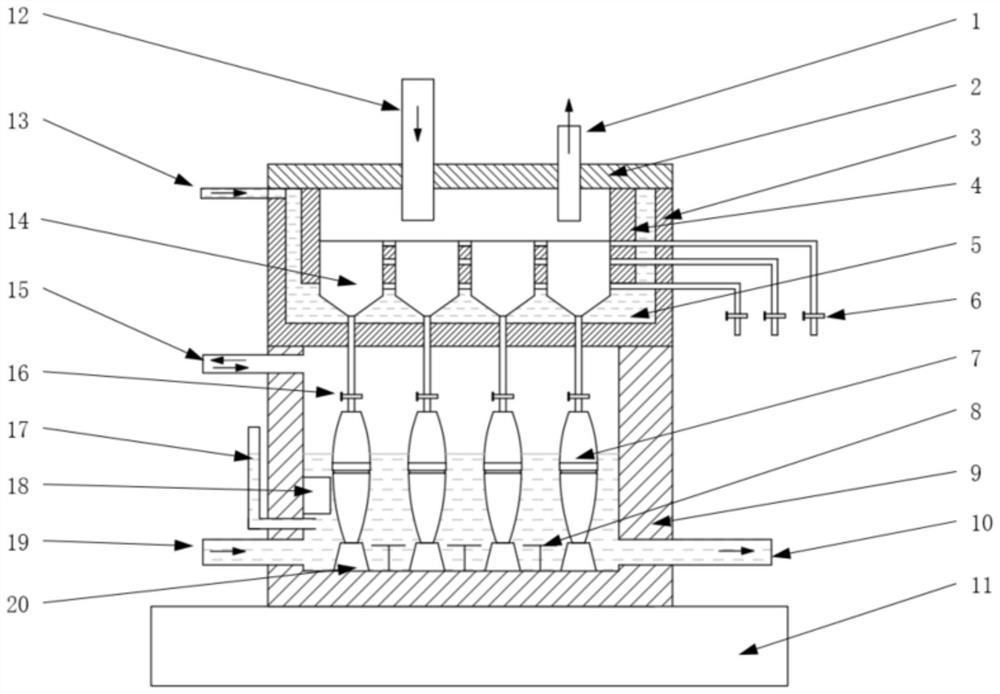

图1为一种熔铸炸药成型装置的示意图,该装置由1.上箱体进出气口,2.隔热盖,3.上箱体,4.保温夹层,5.导热液,6.溢流阀,7.弹体,8.搅拌桨,9.下箱体,10.下箱体出液口,11.振动台,12.注药口,13.上箱体注液口,14.定量沉腔,15.下箱体进出气口,16.注药阀,17.高度计,18.温度传感器,19.下箱体注液口,20.载弹台组成。

具体实施方式

下面结合附图1进一步详细说明本发明所述的一种熔铸炸药成型装置的具体实施方式,详细说明如下。

如图1所示,本实施例一种熔铸炸药成型装置主要包括1.上箱体进出气口,2.隔热盖,3.上箱体,4.保温夹层,5.导热液,6.溢流阀,7.弹体,8.搅拌桨,9.下箱体,10.下箱体出液口,11.振动台,12.注药口,13.上箱体注液口,14.定量沉腔,15.下箱体进出气口,16.注药阀,17.高度计,18.温度传感器,19.下箱体注液口,20.载弹台,其特征在于:通过恒温定量注药部分实现熔融药浆恒温定量地注入不同型号弹体,通过恒温护理成型部分实现熔融炸药成型期间的环境温度控制,通过11.振动台避免成型炸药内部气孔和疏密区域的形成。通过以上技术方案形成熔铸炸药恒温成型的技术路线。

实施例的一种熔铸炸药成型装置的工作过程如下:实施过程中,通过下箱体注液口10注入高温导热液5以预热弹体7;通过上箱体注液口13在上箱体3与保温夹层4之间注入高温导热液5以保温;通过上箱体进出气口1在上箱体3抽真空以利于熔融药浆流入与熔融药浆中气体逸出;通过注药口12将熔融药浆注入定量沉腔14暂存;通过溢流阀6控制不同型号弹体7的装药量;通过下箱体出液口排尽下箱体9中导热液5;待定量沉腔14中熔融药浆稳定后,通过注药阀16控制流速,使熔融药浆均匀流入弹体7内;根据工艺要求通过上箱体进出气口1与下箱体进出气口15分别对上箱体3与下箱体9进行加压或抽真空;根据工艺要求通过下箱体注液口13与下箱体出液口10控制低温导热液5循环的流速,使炸药成型过程中环境温度恒定。

上面所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定。在不脱离本发明设计构思的前提下,本领域普通人员对本发明的技术方案做出的各种变型和改进,均应落入到本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。