一种基于增材制造的直接驱动阀阀体

文献发布时间:2023-06-19 18:30:43

技术领域

本申请属于电液伺服阀技术领域,具体涉及一种基于增材制造的直接驱动阀阀体。

背景技术

伺服阀通常采用非全周开口的滑阀阀口,由各种形式的节流槽及其组合构成,其面积梯度容易控制,流量调节范围宽,可以使液压执行机构获得良好的运动性能,因此作为重要控制元件,广泛应用于位置/速度/力等伺服控制系统。

阀体是伺服阀系统的核心组件之一。阀体是伺服阀的重要结构组成件,为内部的阀套、阀芯等组件提供安装接口,同时承担连接外部组件液压管路、马达、传感器等的任务。同时,阀体依靠其内部流道实现了液流的分配,配合其他组件实现伺服阀控制流量、压力的功能。

伺服阀近年以来一直在向小型化、轻型化的方向发展。而阀体的大小直接决定了伺服阀产品的体积大小,并且其重量往往占据产品总重量的一半以上,对阀体进行优化设计,实现小型化、轻型化、集成化的阀体设计必不可少。

目前,受制于传统机加工艺的诸多限制,为了实现阀体中的流道、油路功能,同时为了保证结构强度,阀体往往具有较大的体积重量,空间、重量利用率不高。同时,传统机加加工的油路孔内部流道连接处角度较大,这不利于液流流动,容易造成压力损失,降低产品整体效率。

发明内容

针对上述技术问题,本申请提供了一种基于增材制造的直接驱动阀阀体,所述阀体包括:

底面部分,具有油路接口;

主体部分,设置在所述底面部分上,所述主体部分具有流道腔体,所述流道腔体与所述油路接口接通;

马达接口部分,设置在所述底面部分上,所述马达接口部分与所述主体部分连通;其中,所述底面部分、主体部分和马达接口部分为一体化结构。

优选地,所述主体部分包括:

阀体内孔,所述阀体内孔贯穿所述主体部分与马达接口部分,所述阀体内孔用于安装阀芯;

流道部分,与所述阀体内孔连通。

优选地,所述底面部分包括:底面进油口、底面回油口和底面控制口。

优选地,所述流道部分包括:

进油腔流道,所述进油腔流道的一端为进油腔节流方孔,另一端为底面进油口;

回油腔流道,所述回油腔流道的一端为回油腔节流方孔,另一端为底面回油口;

控制腔流道,所述控制腔流道的一端为控制腔节流方孔,另一端为底面控制口。

优选地,所述进油腔流道、回油腔流道和控制腔流道是基于增材制造布置的。

优选地,所述阀体还包括:

左端盖安装接口,设置在所述阀体内孔的一端;

右端盖安装接口,设置在所述阀体内孔的另一端。

优选地,所述马达接口部分包括:

转轴孔,用于安装马达转轴;

磁钢安装座,用于安装回中磁钢;

轴承座,用于安装轴承,所述轴承用于固定马达转轴;其中,所述马达转轴与所述阀芯连接。

优选地,所述进油腔流道,具有主油路以及与所述主油路连通的分支油路;其中,所述主油路为渐变式流道,所述分支油路均匀布置在所述阀体内孔周向,且与所述阀体内孔通过所述进油腔节流方孔连通;

所述控制腔流道,具有主油路以及与所述主油路连通的分支油路;其中,所述主油路为渐变式流道,所述分支油路均匀布置在所述阀体内孔周向,且与所述阀体内孔通过所述控制腔节流方孔连通;

所述回油腔流道,具有主油路以及与所述主油路连通的分支油路;其中,所述主油路为渐变式流道,所述分支油路均匀布置在所述阀体内孔周向,且与所述阀体内孔通过所述回油腔节流方孔连通。

本申请的有益技术效果:

本申请提出的增材制造直接驱动阀阀体具有集成度高、体积小、重量轻的特点,为更加智能、小型、高效的直接驱动阀研发打下了基础。

附图说明

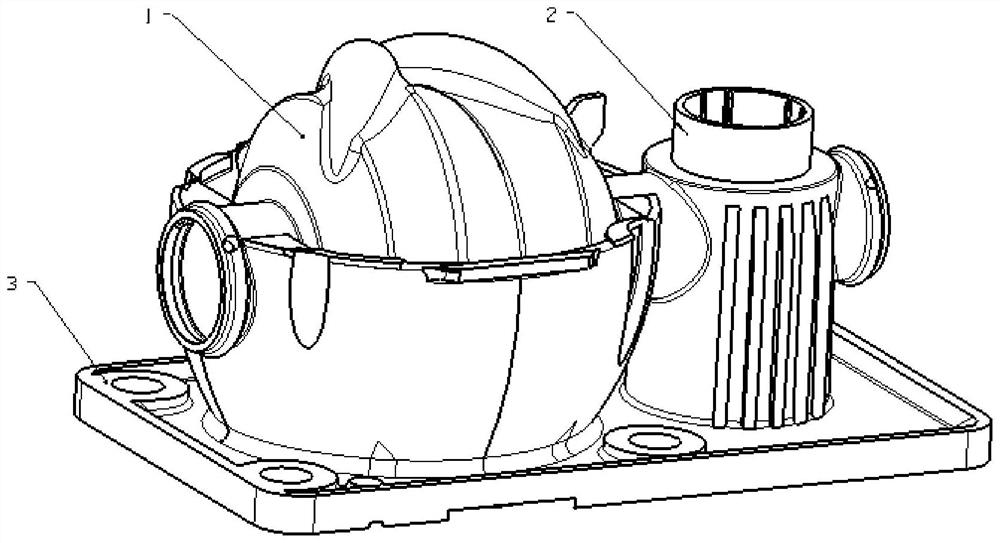

图1是本申请实施例提供的一种基于增材制造的直接驱动阀阀体的结构示意图;

图2是本申请实施例提供的底面部分的结构示意图;

图3是本申请实施例提供的一种基于增材制造的直接驱动阀阀体的剖视图;

图4(a)是本申请实施例提供的进油腔流道的结构示意图;

图4(b)是本申请实施例提供的控制腔流道的结构示意图;

图4(c)是本申请实施例提供的回油腔流道的主视图;

图4(d)是本申请实施例提供的回油腔流道的侧视图;

图5是本申请实施例提供的基于增材制造直接驱动阀阀体制造方法的流程图;

其中:1-流道部分、2-马达接口部分、3-底面部分、4-阀体安装螺钉孔,5-外壳安装螺钉孔,6-底面进油口,7-第一底面控制口,8-第二底面控制口、9-底面回油口、10-左端盖安装接口、11-阀体内孔、12-回油腔节流方孔、13-控制腔节流方孔、14-进油腔节流方孔、15-转轴孔、16-磁钢安装座、17-右端盖安装接口、18-轴承座、19-进油腔流道、20-控制腔流道、21-回油腔流道、22-主油路、23-分支油路。

具体实施方式

本申请旨在通过增材制造技术、复杂流道设计技术、集成式设计技术的应用,设计制造出能满足专业发展需求的新型直接驱动阀阀体。

请参阅图1-5,本申请提出了一种基于复杂流道设计、高集成化设计的增材制造一体成型直接驱动阀阀体。

在本申请实施例中,阀体可大致分为流道部分1,马达接口部分2和底面部分3。采用复杂流道设计技术,设计符合流体流动特性的腔体,降低了流阻,提升了流道效率;通过集成式设计技术,实现了紧凑化设计,减少了产品零件数量,提升了空间利用率;同时,在保证整体强度的情况下,最大限度地减少了冗余结构,进一步降低了阀体重量。

其中,增材制造直接驱动阀阀体结构大致可划分为流道部分1,马达接口部分2与底面部分3。其中,流道部分1结构包括进油腔流道17、回油腔流道18、控制腔流道19、左端盖安装接口10、阀体内孔11、回油腔节流方孔12、控制腔节流方孔13、进油腔节流方孔14;马达接口部分2结构包括转轴孔15、磁钢安装座16、右端盖安装接口17、轴承安装座18;底面部分3结构包括阀体安装螺钉孔4、外壳安装螺钉孔5、底面进油口6、第一底面控制口7、第二底面控制口8、底面回油口9。

需要说明的是,阀体工作原理:阀体通过底面安装螺钉孔4与液压测试台或被控对象板式连接,连接处通过O型胶圈实现端面密封。底面进油口6与压力油源连接、底面回油口7与油箱连接、第一底面控制口7与第二底面控制口8与测试台或被控对象对应油路相连接。阀芯安装于阀体内孔11中,与内孔间隙配合,通过阀芯的轴向运动,控制阀芯节流边与阀体节流方孔的相对位置实现过流窗口的开闭,进而达成流量控制。

在一种可行的实现方式中,具体过程为:油源提供的高压液压油经由进油腔流道19到达进油腔节流方孔14处,若此时阀芯处于中位,则进油腔节流方孔14完全关闭,阀无流量输出;当阀芯向一侧运动,进油腔节流方孔14开启,油液经阀芯油路槽流入对应侧的控制腔节流方孔13,再经由控制腔流道20流入测试台或被控对象,完成能量传递。同时,做功完毕的低压油液沿另一侧控制腔流入阀体,经由另一侧的控制腔流道20、控制腔节流方孔13、阀芯油路槽进入回油腔节流方孔12,再经过回油腔流道21,通过底面回油口7流入油箱。

本申请提出的增材制造直接驱动阀阀体具有集成度高、体积小、重量轻的特点,为更加智能、小型、高效的直接驱动阀研发打下了基础。与此同时,通过多项新技术在伺服阀领域的应用探索,促进了伺服阀专业能力建设。

在本申请其他实施例中,本申请公开了阀体设计方式:

1、确定功能油道外围接口尺寸,通过ug建立基体模型,明确阀体外尺寸约束范围。

2、根据常规伺服阀设计方法,形成油路空间初步排布。根据各主油道(进油腔流道19、控制腔流道20、回油腔流道21)功能,确定油道管径和安全壁厚。该过程主要根据常规伺服阀的要求,根据滑阀流量公式确定节流窗口面积S,流通面积应大于4倍S,从而确定管道直径,一般根据经验取阀体壁厚不小于2mm,并进行初步排布,如图4所示,进油腔流道19和控制腔流道20油路尽量简短,以环形式布置,形成分支油路和主油路形式。回油腔流道21油路两侧为环形式布置,形成分支油路和主油路形式,同时通过另外的多条分支油路沟通两侧主油路,形成环绕式结构。

3、根据流道特性、窗口面积,利用基于增材制造的设计方法,实现油路空间最小化的布置。进油腔流道19的分支油路绕阀体均分排布,分为八路周向油道。分支周向油路从阀体内孔11上的矩形方孔起步,其对应截面逐步从矩形过渡为圆形,矩形截面面积为B。八路分支周向油路的矩形截面面积和八倍B应大于等于节流窗口面积A。主油路从最远处分支周向油路开始,到外接口处逐渐扩大至最大管径,形成渐变式流道,其起始面积应大于四倍B,并根据分支周向油路的汇入,逐渐变大至最终的四倍A面积。分支周向油路与主油路形成圆滑过渡(两者中心角应形成钝角过渡)。

同理,可以确定控制腔流道20油路的变化形式。值得注意的是,所述阀体中为保证空间布局的优化,控制腔流道20油路分两条主油路和八条分支周向油路,其中三条分支周向油路和五条分支周向油路分别汇入两条主油路中,形成渐变式油路,汇入原则同供油高压腔油路。

同理,可以确定回油腔流道21两侧油路的变化形式。回油腔流道21分布在阀体的两侧。中间主油路同样为渐变式流道,首先分为次分支油道,进而分为8个均匀分布的周向油道,其油道面积变化规律、窗口面积特性、过渡段等均参考进油腔流道特性。同时由于两侧均有回油流道的分布,两者通过阀体内部形成三条沟通油道,沟通油道的位置和面积如图所示,与流动特性相关,形成包围式流道。

4、利用三维绘制软件,实现内部沟通流道绘制。利用平面投影,采取多段引导线(法向垂直过渡)建立流道中心线布局,实现任意方向的曲面流道布局。继而通过扫掠、截面起始对应扫掠、样条曲线和管道等方法,实现步骤3中所述的空间流道,形成内部沟通流道。

5、通过流体仿真,对内部油道进行微动调整。确定油道流动特性,以流道内部不形成负压点和最小流阻为原则,对各油道进行微调。

6、考虑增材制造工艺要求,对流道进行进一步调整。考虑增材制造工艺(如过渡段轴线夹角应大于45°,避免形成内部支撑结构)等进行优化,满足增材制造工艺要求,形成各分支独立油路。

7、整体流道布局和表面包络化处理。根据已构建的内部流道,考虑壁厚因素,实现油路的空间整体布局。同时利用增材制造空间任意加工排布的优势,根据壁厚,形成依附于内部流道的外壳,实现空间最小化的布局。

8、将阀体作为主基体,所有连接或安装部位均集成于阀体上,形成一体化结构,从而减少零部件数量,减小阀体积重量,提升整阀可靠性。除去上文详细介绍过的部分,其他功能结构包括:用于为左右两侧密封端盖提供安装定位的端盖安装接口;作为驱动电机基座的马达安装接口2;为马达转子提供安装定位的轴承座18与转轴孔15;用于安装实现马达电磁回中功能磁钢的磁钢安装座16。

- 一种填丝搅拌摩擦增材制造装置及增材制造方法

- 一种流动摩擦增材制造装置及增材制造方法

- 一种应用于连铸结晶器的增材制造结构及增材制造方法和装置

- 一种用于增材制造中悬垂特征结构的分层方法及其增材制造方法

- 基于增材制造阀体结构的偏转板射流伺服阀

- 一种基于增材制造阀体的双冗余伺服控制集成阀组